甲氧基聚乙二醇丙烯酸酯在全固态电池中的应用

李素丽,伍 鹏,肖益蓉,于佩雯,潘跃德,杨 文

(1珠海冠宇电池股份有限公司,广东 珠海 519180;2北京理工大学化学与化工学院,北京 102488;3太原理工大学材料科学与工程学院,能源革命创新研究院,山西 太原 030024)

固态锂离子电池作为最有希望量产的下一代锂离子电池,受到国内外广泛关注[1-3]。固态锂离子电池的核心材料是固态电解质(solid state electrolyte,SSE),其按照结构可分为氧化物固态电解质、硫化物固态电解质和聚合物固态电解质[1-2]。氧化物固态电解质存在电导率低、界面阻抗大等问题[4-5];硫化物固态电解质虽然电导率高,但存在成本高、对环境敏感等缺点;固态聚合物电解质具有易加工、界面接触好、与现有锂离子电池生产体系兼容性高等优点[6],然而,固态聚合物电解质也存在离子电导率低和电化学稳定性差等问题。因此,提高聚合物电解质的离子电导率并拓宽其电化学窗口,是目前固态聚合物电解质的重点发展方向[7-13]。

基于上述考虑,本文以商品化聚氧化乙烯(PEO)材料制备出的聚氧化乙烯固态电解质(PEO@SSE)作为对比样[14-15]。基于聚合物电解质导锂机理,以甲氧基聚乙二醇丙烯酸酯为原料(PMEA),设计并合成了一种固态聚合物电解质(PMEA@SSE)。经测试,PMEA@SSE具有较高的离子电导率和较宽的电化学窗口。此外,本文也分别将PEO@SSE、PMEA@SSE两种固态电解质组装成固态电池进行电化学性能测试[16-18]。

1 实验材料和方法

1.1 试剂与仪器

聚氧化乙烯(PEO,分子量500万,阿拉丁试剂有限公司);双三氟甲基磺酰亚胺锂(LiTFSI,深圳新宙邦科技股份有限公司);无水乙腈(水分<0.02%,深圳新宙邦科技股份有限公司);甲氧基聚乙二醇丙烯酸酯(PMEA,分子量1000,阿拉丁试剂有限公司);过氧化苯甲酰(BPO,阿拉丁试剂有限公司);聚偏氟乙烯(PVDF,苏威特种聚合物有限公司5130型号);岛津IRTracer-100 型傅里叶变换红外光谱仪;日本日立SU5000型场发射扫描电子显微镜;上海辰华仪器有限公司CHI660E 型号电化学工作站;武汉蓝电CT3002K 电化学测试工作站;岛津XRD-6100型X射线衍射仪。

1.2 固态电解质制备

1.2.1 PEO@SSE样品的制备

称量3.50 g聚氧化乙烯、1.27 g LITFSI、100 mL无水乙腈均匀混合后,在-30 ℃露点的干燥房中,将该混合液置于平整聚四氟乙烯模具中,除去溶剂后得到PEO@SSE,将PEO@SSE在8 MPa、60 ℃下热压处理4h,得到150 μm厚PEO@SSE膜(图1)。

图1 PEO@SSE固态电解质结构Fig.1 Schematic illustration of the structure of PEO@SSE solid electrolyte

1.2.2 PMEA@SSE样品的制备

称量0.5 g聚氧化乙烯、3 g甲氧基聚乙二醇丙烯酸酯、0.02 g BPO、1.27 g LITFSI、50 mL无水乙腈均匀混合后,在-30 ℃露点的干燥房中,将该混合液置于平整聚四氟乙烯模具中,除去溶剂后得到PMEA@SSE,将该PMEA@SSE 在8 MPa、60 ℃下热压处理4 h,得到150 μm 厚PMEA@SSE膜(图2)。

图2 PMEA@SSE固态电解质结构Fig.2 Schematic illustration of the structure of PMEA@SSE Solid electrolyte

1.3 固态电解质制备

1.3.1 固态正极极片制备

精准称量2.96 g PEO、1.10 g LITFSI、0.40 g SP、12.0 g NCM622 正极粉料、0.80 g PVDF(溶于20 g NMP中),溶于200 g乙腈中,均匀搅拌后,调整涂布刀厚度,涂布在铝箔上,经过烘干、模切后得到单面面密度为10 mg/cm2的正极极片[19]。

1.3.2 固态电池组装

在-30 ℃露点的干燥房中,按照单面固态正极极片、固态聚合物电解质、锂金属负极的顺序进行叠片,经过极耳焊接、封装后得到单片软包固态锂离子电池[20]。单片软包固态电池正极极片大小为63 mm×45 mm、负极极片大小为66 mm×47 mm。

1.3.3 固态电池测试

采用恒流充放电的方法,待测电池置于60 ℃恒温烘箱中,以0.1 C电流密度、电压范围为3.0~4.2 V的条件进行充放电,收集电池循环数据[21]。

1.4 固态电解质测试

固态聚合物电解质的电化学稳定性采用线性扫描伏安法(LSV)进行测试,所用仪器为上海辰华仪器有限公司CHI660E 型号电化学工作站。测试电极制备:在氩气手套箱中,按照正极壳、不锈钢垫片、固态聚合物电解质、锂片、不锈钢垫片、弹片、负极壳的顺序组装成扣式电池[22]。电化学稳定性测试电压区间为2~6 V,扫描速率为5 mV/s,测试温度为30 ℃[23]。

采用交流阻抗法(EIS)对固态聚合物电解质的电导率进行测试,所用仪器为上海辰华仪器有限公司CHI660E型号电化学工作站。在氩气手套箱中,按照正极壳、不锈钢垫片、固态聚合物电解质、不锈钢垫片、弹片、负极壳的顺序组装成扣式电池,交流阻抗测试频率为100 mHz~1 MHz,振幅电压为5 mV[24]。

2 结果与讨论

2.1 固态聚合物电解质表征结果

2.1.1 红外光谱及其分析

傅里叶变换红外光谱常用来表征固态聚合物电解质的化学结构和组成,故而测试了PEO@SSE和PMEA@SSE的红外吸收光谱,如图3所示。由图可见,PEO@SSE 的红外谱图在2946 cm-1和1250 cm-1处存在两个明显的吸收峰,分别对应为C—H伸缩振动特征峰和C—O—C不对称伸缩振动特征峰。PMEA@SSE主要由聚氧化乙烯和甲氧基聚乙二醇丙烯酸酯构成。PMEA@SSE的红外图谱中也存在2946 cm-1处的C—H 伸缩振动特征峰和1250 cm-1处的C—O—C 不对称伸缩振动特征峰,表明PMEA@SSE中具有聚氧化乙烯组分;同时其在1635 cm-1处无明显C=C 双键伸缩振动特征峰,表明PMEA@SSE中无甲氧基聚乙二醇丙烯酸酯或含量极低;此外PMEA@SSE 在1716 cm-1处存在典型的C=O 伸缩振动特征峰,表明PMEA@SSE中仍存在羰基结构;PMEA@SSE 在1716 cm-1处典型的C=O伸缩振动特征峰强度较低,原因可能是C=O 结构在PMEA@SSE 中含量较低。结合PMEA@SSE的制备方案,上述结果表明PMEA@SSE中甲氧基聚乙二醇丙烯酸酯含量极低或已经全部参与聚合反应。

图3 PEO@SSE和PMEA@SSE FTIR对比图Fig.3 FTIR spectra of PEO@SSE and PMEA@SSE

2.1.2 X射线衍射检测及其分析

固态聚合物电解质结晶度直接影响固态聚合物电解质内部锂离子传输,X 射线衍射(XRD)常用来表征固态聚合物电解质结晶程度。为了考察所制备的PEO@SSE 和PMEA@SSE 固态电解质的结晶程度,对其进行了XRD检测。从图4所示的PEO@SSE的XRD表征结果中可以看出,PEO@SSE表现出了强度较强的特征衍射峰,表明其常温下具有较高的结晶性;PMEA@SSE的XRD表征结果中可以看出,特征衍射峰强度较弱,表明其常温下结晶性较低。

图4 PEO@SSE和PMEA@SSE XRD对比Fig.4 XRD spectra of PEO@SSE and PMEA@SSE

2.1.3 SEM检测及其分析

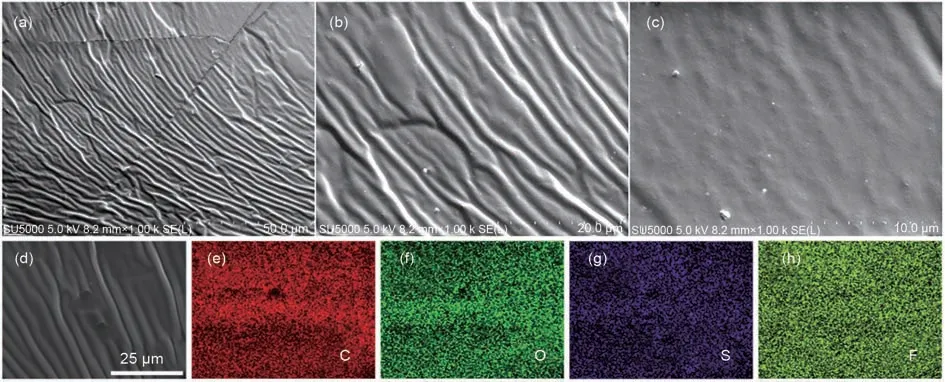

扫描电镜(SEM)常用来表征固态聚合物电解质表面形貌,固态聚合物电解质的表面形貌会影响固态聚合物电解质与固态正极、固态负极的界面接触。为了考察所制备的PEO@SSE和PMEA@SSE的表面形貌,对其进行了SEM检测。从图5所示的PEO@SSE 的SEM 照片中可以看出,PEO@SSE表面存在较为明显的褶皱,不够平整,这可能是因为PEO@SSE 成膜过程中采用的溶剂分子量较低且聚氧化乙烯分子量较大,导致PEO@SSE成膜过程不够均匀。另外,在热压处理后的取样过程中,由于用力不均匀,也会导致PEO@SSE膜表面不平整。PEO@SSE 膜的EDS 元素分布结果如图5(d)~(h)所示,碳、氧、氟、硫4种元素分布较为均匀,表明通过本实验方案制备的PEO@SSE中聚合物、锂盐分散较好,各组分未出现明显团聚,PEO@SSE膜均一性较好。

图5 PEO@SSE表面SEM形貌Fig.5 Surface SEM images of the PEO@SSE

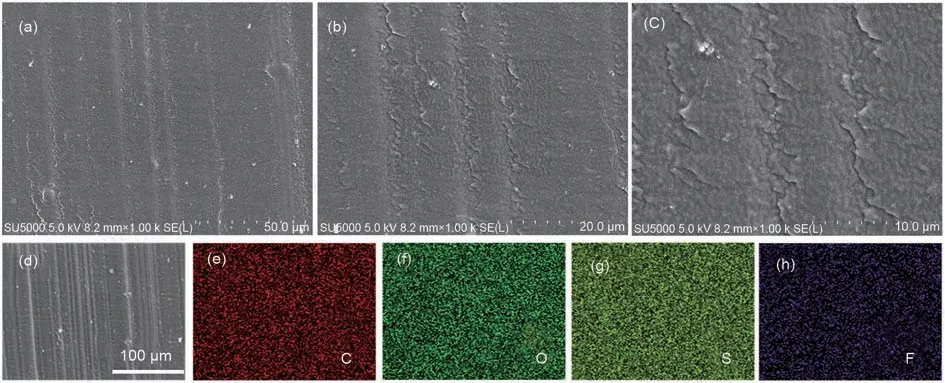

PMEA@SSE 的SEM 照片如图6 所示,与PEO@SSE 相比,PMEA@SSE 表面没有出现明显的褶皱,更为平整。考虑到本文中PEO@SSE和PMEA@SSE采用同样的方法进行成膜,导致二者表面差异较大的原因可能源自二者自身的结构差异。PEO@SSE 主要由大分子、长链聚醚构成,PMEA@SSE主要由低分子、支链聚醚构成,二者在成膜时受溶剂挥发速度影响不同,从而导致二者表面形貌差异较大。同时是PMEA@SSE采用热压聚合方法,制备的PMEA@SSE中存在较多支链链段且与模具接触较好,成膜较均匀。对PMEA@SSE样品进行EDS检测分析,其元素分布结果如图6所示。从图中可以看出,PMEA@SSE主要由碳、氟、氧、硫构成,EDS结果中碳、氟、氧、硫4种元素均匀分布,并未发生明显聚集,表明在PMEA@SSE的制备过程中,甲氧基聚乙二醇丙烯酸酯聚合时反应较为均匀,产物分布也较为均匀;同时该结果也再次证实了通过本实验方案制备的固体电解质中聚合物和锂盐分散较好。

图6 PMEA@SSE表面SEM形貌Fig.6 Surface SEM images of the PMEA@SSE

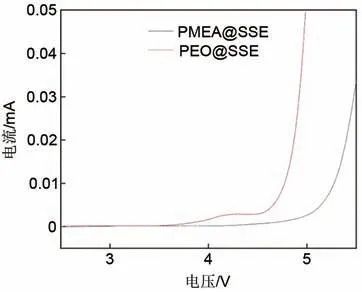

2.1.4 电化学稳定性分析

电化学稳定性作为固态电解质重要指标,目前主要是采用LSV来表征固态聚合物电解质的电化学稳定性。因此将PEO@SSE 和PMEA@SSE 两个样品组装成扣式电池,并进行LSV检测分析,其结果如图7 所示。由图可以看出,在正向扫描过程中,PEO@SSE在3.8 V左右出现微弱氧化电流,表明在此电位下PEO@SSE 已开始氧化分解,因此PEO@SSE的电化学窗口为3.8 V;而PMEA@SSE直到4.2 V左右才产生微弱电流,表明PMEA@SSE的电化学窗口达到4.2 V。与PEO@SSE 相比,PMEA@SSE具有更宽的电化学窗口的主要原因是PMEA@SSE采用丙烯酸酯聚醚结构,其聚合物电解质主链结构进行改性后,支链上引入的聚醚导锂结构可有效改善电化学窗口,这使得PMEA@SSE可与高能量密度正极体系搭配使用,拓宽了材料应用领域。

图7 PEO@SSE和PMEA@SSE电化学窗口Fig.7 Electrochemical stability windows of PEO@SSE and PMEA@SSE

2.1.5 离子电导率测试及其分析

离子电导率作为固态电解质最重要的技术指标,目前主要是采用交流阻抗法来测试和计算固态聚合物电解质的离子电导率。交流阻抗作为常用的电化学表征指标,本工作中用来表征固态聚合物电解质的本体阻抗。通过其EIS结果得到R值,代入式ρ=L/RS,其中,R为固态聚合物电解质的本体阻抗(Ω);L为固态聚合物电解质厚度(cm);S为扣式电池有效接触面积(cm2)[25]。结果如表1 和图8 所示。测试结果表明PEO@SSE在30 ℃下离子电导率为1.81×10-5S/cm; 60 ℃ 为 2.08×10-4S/cm;PMEA@SSE 在30 ℃下离子电导率为1.31×10-4S/cm;60 ℃为2.85×10-4S/cm。与PEO@SSE相比,PMEA@SSE在30 ℃和60 ℃下均具有更高的离子电导率,尤其是30 ℃下PMEA@SSE的离子电导率较PEO@SSE高出1个数量级。造成这种现象的主要原因是30 ℃时PEO@SSE 中存在部分结晶区域,导致其锂离子传输性能较低;而PMEA@SSE以丙烯酸酯作为主链,聚醚结构作为支链,该结构保证了PMEA@SSE在30 ℃具有较低的结晶性和较高的离子电导率[14];同时PMEA@SSE中聚醚结构作为支链,支链聚醚在60 ℃时具有更高的导锂性能,从而有效提高PMEA@SSE 30 ℃和60 ℃的离子电导率。

表1 PEO@SSE和PMEA@SSE测试结果Table 1 The test results of PEO@SSE and PMEA@SSE

图8 (a)PEO@SSE和(b)PMEA@SSE交流阻抗测试Fig.8 The EIS results of PEO@SSE(a)and PMEA@SSE(b)

2.2 固态电池测试结果

2.2.1 固态电解质与锂金属稳定性测试及其分析

固态锂金属电池中固态电解质与锂金属负极稳定性,是固态锂金属电池评估的重要指标。采用Li||Li 对称扣式电池,在60 ℃、0.1 mAh/cm2条件下,测试两种固态电解与锂金属负极稳定性。结果如图9 所示。测试结果表明Li|PEO@SSE |Li 扣式电池只能稳定循环约10000 min,并且在20000 min后发生不均匀的锂电沉积现象;然而,在相同电流密度下,Li|PMEA@SSE|Li扣式电池显示60000 min内,该扣式对称电极具有良好的循环稳定性和优越的性能电压分布。结果表明,PMEA@SSE电解质膜与锂金属稳定性较好。

图9 PEO@SSE和PMEA@SSE Li||Li 测试Fig.9 The results of PEO@SSE and PMEA@SSE Li||Li test

2.2.2 软包全电池测试为考察所制备的固态电解质在全固态软包电池中性能,制备图10结构固态软包单片电池并测试。以NCM622作为正极活性材料组装了固态电池。其中,固态软包单片电池正极结构如图10(a)所示,正极单面有效面积为28.35 cm2,单面NCM622 正极负载量为10 mg/cm2;PEO@SSE和PMEA@SSE膜单面有效面积为31.02 cm2,厚度为150 μm;其中,固态软包单片电池负极结构如图10(b)所示,负极单面有效面积为31.02 cm2,负极锂金属厚度为100 μm。电池组装后,60 ℃恒温烘箱中静置4 h后再测试。测试条件:60 ℃恒温烘箱中,以0.1 C的电流密度、电压范围为3.0~4.2 V 进行充放电。图10(c)为固态电池的横截面。

图10 全固态单片电池结构Fig.10 The structure of single layer all solid-state battery

固态电池PMEA@SSE 方案第1 圈容量为32.15 mAh;固态电池PEO@SSE方案第1圈容量为31.27 mAh;对两种方案固态电池60 ℃循环数据进行收集,按照第1圈固态电池放电为基准,其容量保持率为100%,得到图11 充放电测试数据,图中纵坐标意义为固态单片电池循环过程中的容量保持率。

图11 PEO@SSE和PMEA@SSE电池循环性能Fig.11 Cycle performance of PEO@SSE and PMEA@SSE cell

图11 结果显示,PEO@SSE 和PMEA@SSE组装的固态电池均能正常循环,未发生短路,说明本文制备的固态聚合物电解质膜均一性良好。其中,以PEO@SSE膜制备的固态电池循环31周后,容量保持率降至80%;而PMEA@SSE制备的固态电池循环77 周后容量保持率才降至80%。从图12中可以看出,在相同的电流密度下,由PMEA@SSE所制备的固态电池具有更高的平均放电电压和更慢的电压衰减速度。以上结果表明,与PEO@SSE相比,由PMEA@SSE组装的固态电池表现出了更优异的电化学性能,其主要原因是PMEA@SSE主链丙烯酸酯结构、支链为醚氧结构,这种结构特征使得PMEA@SSE 与PEO@SSE 相比具有更宽的电化学窗口和更高的离子电导率。相较而言,PEO@SSE制备的固态电池在循环过程中,由于PEO@SSE在NCM622正极材料表面不稳定,尤其是在高电压下,导致固态电池正极极片内部副反应增加,使得固态电池的容量和电压衰减较快,影响固态电池性能。

图12 PEO@SSE和PMEA@SSE放电曲线Fig.12 The discharge curves of PEO@SSE and PMEA@SSE

3 结果与讨论

固态聚合物电解质面临的主要挑战是固态聚合物电解质具有电导率低、电化学稳定性差的问题,其性能直接影响固态聚合物电池的性能。针对这一问题,本工作采用甲氧基聚乙二醇丙烯酸酯和PEO制备出PMEA@SSE,结果表明,所制备的PMEA@SSE较PEO@SSE在30 ℃和60 ℃下离子电导率均有所提升;电化学窗口从3.8V提升至4.2V;且以PMEA@SSE组装的固态电池,在60 ℃条件下的循环性能有所改善。本文实验结果表明,采用甲氧基聚乙二醇丙烯酸酯结构部分替代聚氧化乙烯,可拓宽固态聚合物电解质的电化学窗口并提高其离子电导率,从而提升固态电池的电化学性能。本文提出的以甲氧基聚乙二醇丙烯酸酯结构部分替代聚氧化乙烯制备固态聚合物电解质的技术思路,对后续固态聚合物电解质改性提供借鉴,对加深固态聚合物电解质的认知和理解进程具有推动作用。