涂炭铝箔对高能量密度LiFePO4动力电池的影响

张凯博,贾凯丽,徐晓明,曾 涛,薛有宝,万 柳,赵宗良

(天津力神新能源科技有限公司研发中心,天津 300384)

随着锂离子电池高新企业与科研院所的科学技术快速发展,我国锂离子动力电池产业不断创新和进步。电动乘用车和商用车市场追求更长续航里程、使用寿命和快速充电给动力电池企业提出高能量密度、长循环寿命以及超级快充的要求[1-4]。目前锂离子动力电池体系主要分为两大类,磷酸铁锂(LiFePO4/LFP)和三元材料(镍钴锰NCM、镍钴铝NCA)[5-7]。LiFePO4正极材料不仅具有超长的循环性能和稳定的电压平台,安全性能还优异,由于这些突出的优点,磷酸铁锂电池占据了大部分市场份额[8-11]。然而,LiFePO4正极活性材料本征电导率和电子导电性较低,低温性能较差,比表面积大,材料颗粒小,所以在电池设计中若将LiFePO4应用到能量型或功率型等电池体系中,需要在材料自身和电极工艺上做出合理的设计和优化[12-13]。

由于LiFePO4材料自身的物性缺陷,导致极片制作过程中黏结力差,导电性差,造成电池容量低等问题,因此涂炭铝箔受到LiFePO4动力电池的青睐,这是改善材料性能,提升电池制造工艺,优化电池综合性能的解决方法之一[14-15]。LiFePO4涂布工艺中使用涂炭铝箔可以增加材料的浸润性能,改善正极材料与集流体接触界面的黏结性,使活性物质与集流体间形成良好的导电网络,增加离子传输能力,降低极化内阻,改善低温性能,提高电池一致性[16]。Wang 等[17]研究炭黑/石墨烯改性铝箔与常规铝箔对比发现,改性铝箔在倍率、内阻方面展现出优秀的电化学性能,复合涂层通过增加接触面积,增强了电极材料和集流体之间的附着力,改善离子传输效率,而且可以在长循环过程中抑制铝箔的腐蚀。Busson 等[18]开发了一种涂炭铝箔,可以大幅度提升LiFePO4电池的电化学性能,5 C 倍率下比容量为80 mAh/g,2 C循环200次后容量保持率为60%,而普通铝箔则表现出较差的循环性能。除此之外,目前报道涂炭铝箔的文献比较少,对于涂炭铝箔仍然停留在与基箔之间的对比、涂层厚度的比较,对涂炭层体系的报道极少,还需要进行深入研究。

本工作系统性研究了不同涂炭层体系在高能量密度LiFePO4动力电池中的应用,通过实验探索不同涂炭层体系的物性关系,研究涂炭层在高能量密度体系下对电池电化学性能的作用。

1 实验材料和方法

1.1 材料

实验设计采用本公司研发的能量密度≥178 Wh/kg的磷酸铁锂动力体系,正负极主料使用相同的磷酸铁锂(LiFePO4)和人造石墨材料,控制均浆和涂覆参数相同,实验变量为两种(13+2) μm 涂炭铝箔,按照本公司实验工艺制备得到正负极极片,获得两种涂炭铝箔方案分别记为GC 和C,将正极、隔膜和负极以叠片工艺制备软包电池,所用隔膜为(9+3)单面陶瓷PE 隔膜,陶瓷对正极,制备额定容量为2 Ah的软包LiFePO4电池。

1.2 材料表征

扫描电镜SEM(日本JEOL7600F 型)观察不同涂炭层体系的结构和形貌;万能拉力机(常州ZT535型)进行极片剥离强度测试,使用3 M胶带,测试速度300 mm/min,宽度42 mm,压辊质量(2000±100)g。

1.3 电化学测试

实验电池用美国Arbin电池测试系统15 A量程对软包电池进行充放电测试。化成测试:0.2 C 恒流恒压充电至3.65 V,0.05 C 截止,0.2 C 放电至2.5 V。循环测试:1 C(2 A)恒流充电至3.65 V,恒压充电至0.05 C截止,将电池充满电后,静置30 min,1 C 放电至2.5 V 截止,工作电压为2.50~3.65 V。倍率测试:0.5 C 恒流恒压充电至3.65 V,不同倍率放电至2.5 V。高低温测试:1 C恒流恒压充电至3.65 V,0.05 C截止,1 C放电至2.5 V。常温循环均在25 ℃环境中进行,60 ℃循环和高低温测试在高低温试验箱中进行。电化学交流阻抗(EIS)采用美国Reference3000型电化学工作站测试,频率10-2~104Hz,振幅为5 mV。

2 结果与讨论

2.1 不同涂炭层体系的物性

为了考察两种涂炭层体系的箔材,要求实验单一变量,涂炭箔厚度、铝箔面密度、涂层面密度一致,再进行实验对比,提高实验的准确性。表1可知,涂炭铝箔厚度为(13+2)μm,具有较低的涂层面密度,两种涂炭箔材的抗拉强度均大于190 N/mm2,延展率均高于2.7%。

表1 不同涂炭铝箔的基本物性测试Table 1 Basic physical property test of different carbon-coated aluminum foils

2.2 不同涂炭层体系的形貌及元素分析

如图1 所示,图1(a)插图为GC 涂炭铝箔的照片,外观颜色为深灰色,SEM 结果显示,由大量的纳米炭黑颗粒团聚体与12~20 μm的石墨复合而成,炭黑比例高于石墨比例,石墨片层结构平铺在铝箔表面,石墨与炭黑之间交替起伏,空间层次感较强,微米尺寸的SEM 图也能表示出复合炭层的大孔径蓬松状结构,这种复合涂炭层的设计优点:①大孔径蓬松状结构可以为小颗粒LFP 提供空位,活性物质可以填补其孔隙空间;②增加了活性浆料层与涂炭层之间的界面接触面积,提高极片黏结力;③提高极片导电性。图1(c)插图为C涂炭铝箔的照片,外观颜色为黑色,SEM 结果表明此涂炭层体系主要由20~80 nm 的炭黑颗粒的团聚体组成,大倍数SEM 图显示其表面呈现疏松多孔状,比GC涂炭层孔隙更小。其主要优点为:①表面粗糙,存在更多的接触位点,有利于纳米级LFP颗粒的嵌入,提升黏结力;②炭黑颗粒连接铝箔与LFP颗粒,提高其导电性能。表2对两种涂炭层的物性参数进行对比,两种涂炭层体系的正极片碾压后的黏结力对比:GC 涂炭层的黏结力为炭黑涂层的1.18倍,可能是由于添加层状石墨不利于剥离可以增加黏结力。

图1 GC和C涂炭铝箔的涂炭层SEM,插图为涂炭层照片Fig.1 SEM photographs of the carbon-coated layer of GC and C carbon-coated aluminum foils,respectively,and the inset is the photo of the carbon-coated layer[(a)-(b)GC cathode sheet,(c)-(d),C cathode sheet]

表2 不同涂炭层体系的物性参数对比Table 2 Comparison of physical parameters of different carbon coating systems

GC 和C 两种方案正极片碾压并进行黏结力测试后撕开层铝箔表面的电镜图如图2(a)、(b)所示。图2(a)、(b)中表面颗粒均为LFP,而LFP颗粒周围可以观察到两种涂炭层,图2(a)与(b)中,SEM 形貌存在很大的差异,GC 方案撕开层表面残留更多的LFP颗粒,而C方案撕开层表面LFP残留少。对两种方案进行EDS测试,发现GC方案的P含量高于C 方案,说明GC 方案残留LFP 颗粒含量更多,这与形貌分析的结果一致。另外,黏结力数据结果与SEM 形貌分析、EDS 结果一一对应,综合以上分析结果,表明黏结力低的C方案,P含量相对低为4.79%,而GC 方案P 含量为7.41%,说明C 方案,LFP颗粒残留少,P含量相对低。

图2 GC和C正极片黏结力测试后铝箔的SEMFig.2 SEM photographs of aluminum foil after tearing of(a)GC and(b)C cathode sheet

2.3 涂炭铝箔对电池电化学性能的影响

GC 和C 方案的0.2 C 化成放电容量、首次库仑效率、比容量、电压平台和内阻测试结果见表3。由表3 可知,GC 和C 方案的放电容量相差较小,仅为0.32%,排除面密度的细小差异。C方案的首次库仑效率高于GC 方案0.06%,说明两种涂炭层的首次库仑效率一致性较高。GC 比容量高于C 方案0.7 mAh,放电电压平台相差1 mV,基本一致。然而GC 内阻高于C 方案0.05 mΩ,说明不同涂炭层铝箔对电池内阻有一定影响。

表3 GC和C方案的0.2 C化成数据对比Table 3 Comparison of 0.2 C formation data of GC and C schemes

图3 所示为GC 和C 方案的电化学阻抗谱图(EIS)由高频区半圆弧以及中低频区的斜线组成,高频半圆与横坐标交接点对应于活性物质、电解液和集流体之间的欧姆阻抗Rs,固体电解质界面(SEI)膜RSEI,中频区对应电化学反应电荷转移阻抗Rct,斜线对应Li+在活性物质材料内部的固相扩散Warburg 阻抗Zw[19]。图3 插图为等效电路图,拟合数据见表4,两种涂炭箔方案的Rs和RSEI阻抗大小相差较小,说明两种涂炭层体系对欧姆阻抗和SEI膜阻抗影响较小。而对于电荷转移阻抗Rct,GC方案比C方案小9.1 mΩ,说明GC方案可明显改善电化学反应电荷转移阻抗。GC 复合涂炭层改善LFP与铝箔的接触方式,交替起伏的大孔径蓬松状结构缓解了刚性材料与箔材的应力,有利于改善界面黏结力。

图3 GC和C方案的电化学阻抗谱图,插图为等效电路Fig.3 Electrochemical impedance spectra(EIS)of GC and C schemes and inset is an equivalent circuit

表4 GC和C方案的EIS拟合结果Table 4 EIS fitting results of GC and C schemes

GC 和C 方案在不同温度下的高低温放电曲线见图4。由图可知,高温下电化学反应活性加快,GC 方案在45 和60 ℃高温下比其在25 ℃放电容量增加至少5.7%,且两个温度下GC方案的容量保持率均比C 方案高0.46%以上。GC 与C 两种方案在高温条件下放电电压平台基本一致,分别是3.203 V 和3.183 V。综合以上结果,说明石墨+炭黑复合涂炭体系在高温下放电深度强,高温电化学性能更优。低温条件下电化学反应活性降低,导致内阻增大,电压下降快,充电容量降低。C方案炭黑涂炭层在0、-10、-20 ℃低温条件下比GC方案石墨+炭黑复合涂炭层的容量保持率分别高0.21%、0.19%和0.14%,放电电压平台分别高0、2、6 mV,说明C 方案炭黑涂炭层的低温性能更好,极化更小,这主要是由于C 方案纳米级的炭黑颗粒比GC方案更多,减少电子传输距离,改善低温性能。

图4 GC和C方案的高低温放电曲线Fig.4 High and low temperature discharge curves of GC and C schemes

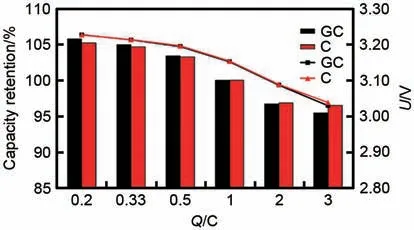

GC 和C 方案在不同倍率下的倍率放电曲线见图5。0.20、0.33 和0.50 C 小倍率下,GC 方案比C 方案放电容量增加3.4%以上,容量保持率均比C 方案分别高0.61%、0.31%和0.16%,两种方案在0.2~1.0 C 倍率条件下放电电压平台基本一致,分别是3.227、3.214、3.196 和3.153 V,说明石墨+炭黑复合涂炭体系在小倍率下放电容量更多,容量衰减较慢,极化更小。从图5中可以看出随着两种方案的放电倍率增加至2 C 和3 C 时,放电平台相比1 C都呈现下降的趋势,放电容量也随之下降,主要归因于在快速放电的过程中电荷迁移和离子传输造成的极化,而表现出动态不平衡。2 C 与3 C 的大倍率下C 方案比GC 方案容量保持率分别高出0.13%和1.05%,放电电压平台分别高出2和9 mV,说明C 方案纳米级炭黑涂炭层在大倍率下可以减少电池极化,从而提升倍率性能,因此炭黑涂炭层体系可改善电池大倍率放电性能。

图5 GC和C方案的倍率放电曲线Fig.5 Rate discharge curves of GC and C schemes

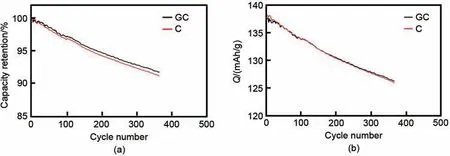

GC 和C 方案的常温1 C/1 C 循环衰减曲线和相应的比容量衰减曲线见图6(a)、(b)。如图所示,开始循环时C方案比GC方案的放电容量高7.6 mAh,放电比容量比GC方案高0.66 mAh/g,放电电压平台仅高1.11 mV,这可能是由于C 方案纳米级炭黑涂炭层有关,小尺寸炭黑离子电导率高,比容量发挥更好,导致放电容量存在细微差异。循环30 次后,两种方案的放电容量基本一致,GC和C方案的容量保持率分别是99.43%和99.11%,放电电压平台GC方案比C方案高1.21 mV。由于GC比容量逐渐发挥出来,这也是GC 的循环性能优于C方案的原因。当循环至160次时,GC比C方案的容量保持率高出0.33%,放电电压平台高1.9 mV,比容量高出0.05 mAh/g,并且随着循环次数的增加,GC比容量衰减程度比C 方案更小。GC 方案复合涂炭层在1 C 充放电循环过程中循环衰减略优于C 方案,循环衰减逐渐优于C方案,两种涂炭层体系的循环趋势基本一致。由数据对比可知,GC 方案石墨+炭黑复合涂炭层对提升常温循环能力有一定的好处,电化学极化可能略小,主要归因于部分石墨平铺在铝箔表面,这部分石墨有助于电子在平面方向的传导,提升电流传输和热传递能力[20-21]。

图6 GC和C方案的常温循环衰减曲线(a)和比容量衰减曲线(b)Fig.6 Room temperature cycle decay curves(a)and gram capacity decay curves(b)of GC and C schemes

GC和C方案的1 C/1 C 60 ℃高温循环衰减曲线和比容量衰减曲线见图7(a)、(b)。初始循环时,对比高温与常温循环放电容量发现,GC和C方案在高温放电时比常温容量分别高60 mAh和94.9 mAh,C方案比GC方案的放电容量高42.5 mAh,放电比容量比GC方案高0.82 mAh/g,放电电压平台基本一致。经过3 次循环后,GC 和C 方案的容量保持率分别为99.69%和99.09%,放电比容量分别为141.50 mAh/g 和141.47 mAh/g,电压平台GC 高出C方案1 mV以上。循环至726次时,GC和C方案的放电容量保持率分别是86.47%和85.56%,GC 方案复合涂炭层循环容量保持率优于C 方案0.91%,且GC比C方案的电压平台高出94.2 mV,说明GC石墨+炭黑复合涂炭层在高温循环过程中,容量衰减更慢,这种复合导电涂层具有零维和二维复合结构,交替起伏的空间方式可以让LFP牢固嵌入涂层界面,提高活性颗粒表面的电子传输能力。

图7 GC和C方案的60 ℃循环衰减曲线(a)和比容量衰减曲线(b)Fig.7 Cycling decay curves(a)and gram capacity decay curves(b)at 60 ℃for GC and C schemes

3 结论

本工作系统性对比了两种涂炭铝箔的涂炭层体系在高能量密度LiFePO4动力电池中的应用,以正极涂炭铝箔集流体为单一变量制作LiFePO4软包电池,全面探究不同涂炭层体系对磷酸铁锂电池的形貌和电化学性能的影响。

(1)物性测试:GC 方案石墨+炭黑复合涂炭层外观深灰色,SEM 结果显示由大量的炭黑颗粒和石墨复合而成,石墨与炭黑之间交替起伏,具有蓬松状结构;C方案炭黑涂炭层外观深黑色,SEM结果显示主要是纳米炭黑颗粒,表面呈现更小孔隙的疏松结构。通过对比黏结力测试,GC 复合涂炭层黏结力高。

(2)电化学测试:化成数据表明两种方案对首次库仑效率和放电平台一致性高,GC 方案的电荷转移阻抗小;高低温放电结果表明,纳米级炭黑颗粒的C方案低温性能更好;倍率放电测试表明小倍率下GC方案保持率更高,大倍率下C方案倍率性能更好;1 C/1 C常温和60 ℃循环,C方案初始比容量高,放电容量高,但是GC 方案循环衰减更慢,比容量衰减较C方案更小。

综上研究结果表明,GC 方案复合涂炭层综合性能更好,常温和循环衰减更慢,有利于电池的长循环,而C方案炭黑涂炭层则可以改善电池的大倍率和低温性能。