应力集中系数和应力比对7475铝合金疲劳性能的影响

*何飞 张宪政

(江西洪都航空工业集团有限责任公司 江西 330024)

7475铝合金为AL-Zn-Mg-Cu系合金,是最早由国外在7075铝合金基础上研制的超高强度铝合金。该合金的强度和耐蚀性和7075铝合金相当,但断裂韧性得到提高,可用于制造客机、运输机和战斗机的机身和下机翼蒙皮、翼梁、中心机翼结构件和舱壁[1-3]。因此本文研究7475铝合金的疲劳性能对保障航空结构材料的安全使用具有重要意义。

材料在加工或使用过程中产生的缺口会引起应力集中,对疲劳性能产生极大影响,促使材料发生失效[4]。应力集中系数(Kt)指应力集中处最大应力与其名义应力的比值。疲劳缺口系数(Kf)为光滑试件的疲劳极限与缺口试件疲劳极限的比值。除此之外,结构材料在不同的交变载荷下,有不同的循环应力,因此应力比(R)对材料的疲劳性能也有很大的影响。现有研究表明,在恒定最大应力情况下,随着应力比的增加,应力幅减小,疲劳寿命增大[5]。应力比也有对称和非对称之分,工程上结构材料所承受的载荷因环境复杂,大多属于非对称循环载荷[6]。

本文主要研究了应力集中系数和应力比对7475合金材料疲劳强度极限的影响,分析了7475铝合金的S-N曲线和疲劳断口形貌。依据Neuber公式得到了该轧制厚板在不同应力比和应力集中系数下的疲劳缺口敏感系数q。

1.实验

材料及设备:

本文所用原料为国产7475-T7351铝合金轧制厚板,尺寸为89×1200×4000。按GB/T 16865标准,在垂直于板材轧制方向(LT)取料,加工为图1所示标准试验件,所有缺口试样均采用V字形缺口,缺口角度为60°。该合金化学成分如表1所示,室温下静态力学性能如表2所示。

图1 光滑和带缺口疲劳试样尺寸

表1 7475铝合金扎件的主要化学成分

表2 7475铝合金扎件L向的力学性能

疲劳S-N曲线测试试验方法及要求按国标GB/T3075,数据处理按HBZ 112执行。试验在HYG-100高频疲劳机上进行。疲劳极限由升降法测得,试样的有效对数为7,共14根,共在5级应力水平下进行。在中等寿命(104~106)区间采用成组法进行实验,成组法应力水平为4级,每级应力下测试3根试样,置信度为90%。试样分为3组:(1)Kt=1,应力比R=0.06、R=0.5;(2)Kt=3,应力比R=0.06、R=0.5;(3)Kt=5,应力比R=0.06、R=0.5;加载频率f≈120Hz,疲劳循环极限为107。实验结束后,采用SU1510型扫描电镜(SEM)观察试样的断口形貌。

2.结果与讨论

(1)金相显微组织分析

图2为合金表面显微组织照片,采用CMY-310型金相显微镜拍摄。从图中可以看出,沿着轧制方向L晶粒被拉长了,长度可以达到约300μm,而沿着S方向,平均晶粒宽度大约只有20μm。

图2 7475铝合金扎件显微组织

(2)疲劳极限与疲劳S-N曲线

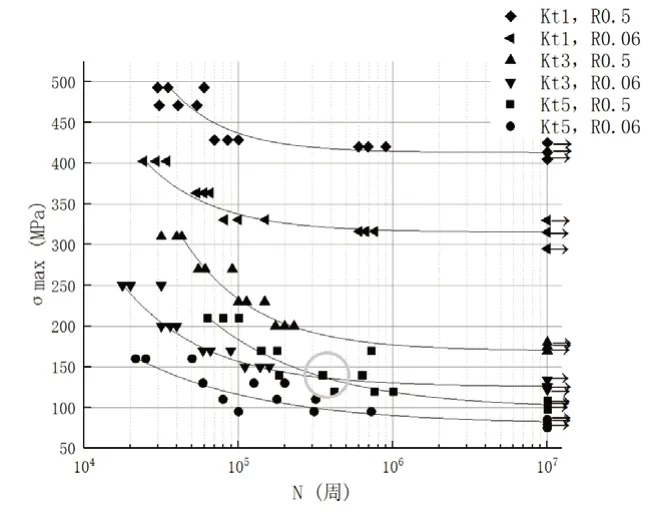

图3为不同应力集中系数和应力比下的疲劳S-N曲线。从图中可以看出,光滑试样(kt=1)在2个应力比下的疲劳寿命均远大于缺口试样。这是因为光滑试样的应力集中系数为1,试样中部无应力集中,所受的力即为实验名义应力,而缺口试样在应力集中系数分别为3和5的情况下,其缺口根部应力集中处所受的应力远大于试样的名义应力,应力集中系数越高,疲劳强度极限越低。此外,从图中还可以看出,相同Kt条件下,随着应力比的降低,疲劳强度极限降低,即在疲劳循环最大应力相同的情况下,R越小,应力幅值σm越大,造成的疲劳损伤也就越大,相应的疲劳极限越低。如式(1)所示,表明了应力比R和应力幅值σa、应力最大值σmax之间的关系。

图3 7475-T7351板材不同应力集中系数和不同应力比下的疲劳S-N曲线

从图3还可以看出,Kt=5,R=0.5的疲劳寿命曲线与Kt=3,R=0.06的疲劳寿命曲线在应力为140MPa处产生了交点(图中圆圈所示),说明在较高应力水平下,缺口根部发生了一定的塑形变形,此时应力比对疲劳寿命的影响要大于应力集中系数的影响。

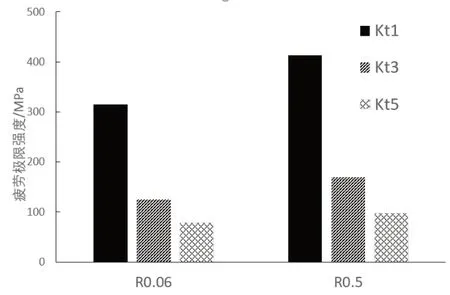

将不同应力比下的疲劳极限按缺口集中系数做柱形图,可得图4。从图4中可以看出不同条件下的疲劳极限数值:R为0.06时,Kt=1的疲劳极限为315MPa,Kt=3为125MPa,Kt=5为79MPa。R为0.5时,Kt=1的疲劳极限为413MPa,Kt=3为170MPa,Kt=5为98MPa。

图4 不同应力比及应力集中系数下的疲劳极限

(3)断口形貌分析

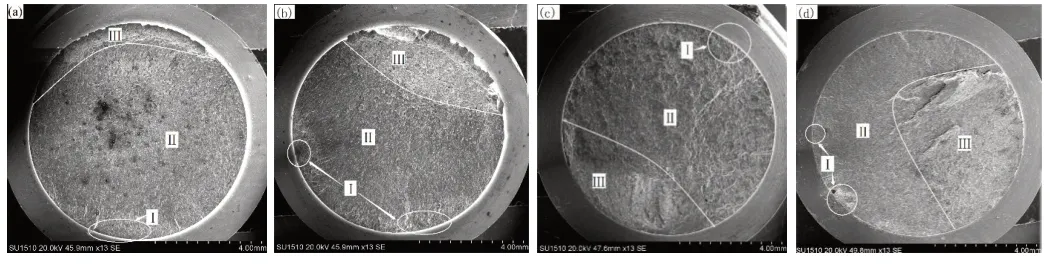

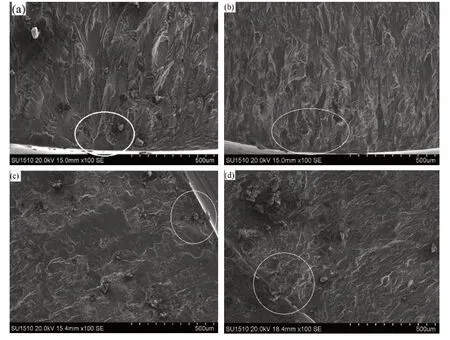

图5为扫描电镜拍摄的缺口试样的宏观疲劳断口形貌照片,4个试样的疲劳寿命均在105数量级。这些断口形貌均较明显的分为3个区域:(Ⅰ)疲劳裂纹萌生区、(Ⅱ)裂纹扩展区和(Ⅲ)瞬断区。图5可以看出,裂纹在疲劳源区反复挤压和摩擦,所以导致平面相对较为光滑,呈现白色。裂纹扩展区颜色则灰暗一些,表面较为粗糙。而瞬断区表面颜色明显较前两个区更暗,且表面凹凸不平,较为崎岖。图中还可以看出,随着应力集中系数和应力比的不同,其瞬断区的面积有所变化。(a)和(b)均为Kt=3试样,但是(a)的瞬断区的面积却小于(b),提示在升高应力比下,随着循环载荷的平均应力升高,导致断裂时的瞬断区变大。Kt=5试样的(c)和(d)也显示了类似的规律。

图5 7475合金宏观断口形貌

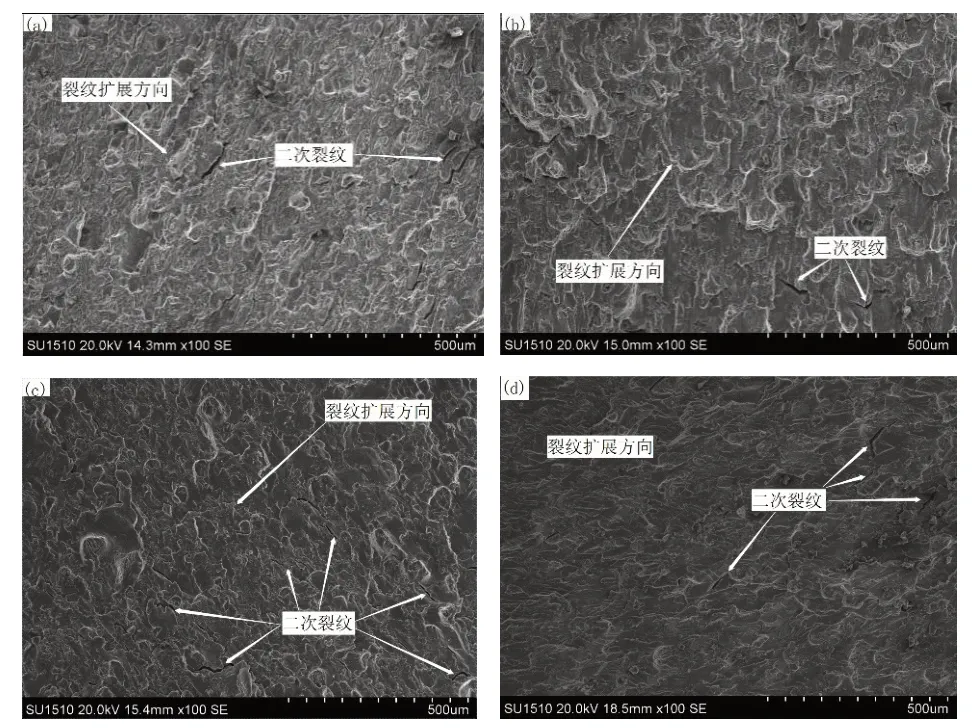

图6为疲劳源处SEM照片。试样的疲劳源位于表面,疲劳源区有许多撕裂棱,说明疲劳源的形成与其表面加工状态及微观缺陷等因素有一定关系。在近裂纹源区,裂纹呈现明显的放射状。

图6 裂纹源区微观形貌

图7为裂纹扩展区SEM照片,可清晰的看到裂纹扩展方向和二次裂纹。这些二次裂纹是疲劳断口的一种重要的微观形貌,其方向与疲劳辉纹平行,但深度要远远大于辉纹在断口上的深度。随后裂纹逐渐稀疏,扩展速度也慢慢增快,这是因为随着裂纹的加长,裂纹张口逐渐变大,所以相同应力下裂纹尖端应力强度因子增大从而导致裂纹扩展速率加快,且应力幅值越大,裂纹扩展愈快。当裂纹扩展进入瞬断区域时,此时断裂类似于静载断裂。瞬断区具有不平坦的粗糙表面,主要由形状及大小不同的空洞及初窝构成。疲劳加载过程中的主要断裂模式为解理断裂,在断口表面可以观察到大量河流花样和解理台阶。

图7 裂纹扩展区微观形貌

(4)应力集中对疲劳极限的影响

疲劳缺口系数Kf由式(2)定义,反映了缺口对含缺口件疲劳极限的影响。是一个大于1的系数[7]。

式中:σf为标准光滑试样的疲劳极限;为缺口试样的疲劳极限。

疲劳缺口敏感系数q则不仅与缺口,还与构件几何形状及材料有关。在对缺口敏感系数计算时,通常使用Neuber经验模型,其被认为是能较为准确预测金属材料疲劳极限的模型之一。其表达式如下:

式中:a为材料参数;ρ为缺口根部半径,缺口尺寸如图1中加工图纸所示。

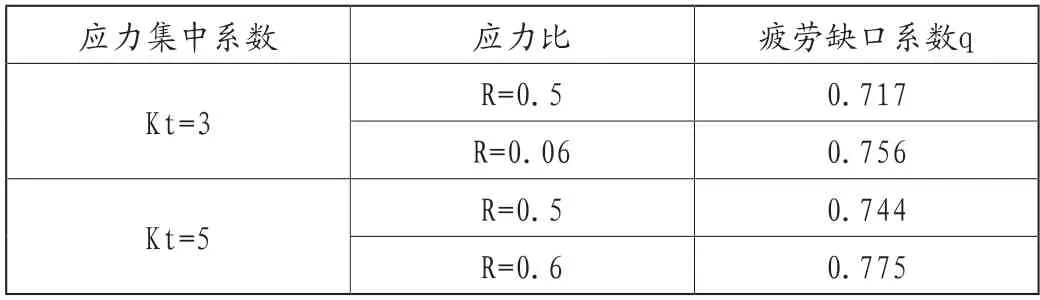

通过试验数据可计算出7475-T7351材料的疲劳缺口系数如表3所示。

表3 7475l铝合金扎件的缺口敏感系数

3.结论

(1)7475铝合金的缺口疲劳性能良好,当Kt=3应力比为0.06时,疲劳极限为125MPa,应力比为0.5时,疲劳极限为170MPa;当Kt=5应力比为0.06时,疲劳极限为79MPa,应力比为0.5时,疲劳极限为98MPa。

(2)Kt=5,R=0.5和Kt=3,R=0.06的S-N曲线在σmax=140MPa时存在交点,提示在较高应力下,应力比相对于缺口尺寸的影响要更大一些。

(3)通过SEM对疲劳断口进行观察,疲劳寿命分布在一个数量级的情况下,随着应力比增加,瞬断区占断口面积比也增加。

(4)计算得到了轧板在LT方向上的4个缺口疲劳敏感系数。