分离螺母多种火药燃烧模型及影响因素

汪靖程, 李晓刚, 叶耀坤, 丁峰, 熊诗辉, 温玉全

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081; 2.北京空间飞行器总体设计部, 北京 100094)

0 引言

反推式分离螺母是一种典型的压力药筒型点式火工分离装置,通过限制和释放螺母瓣来实现承载和分离解锁[1-2],其采用火药燃烧产气驱动,具有连接能力强、解锁压力小和分离冲击小的特点[3]。分离螺母整个分离过程仅需几毫秒,而且其运动机构分离行为复杂,含能材料爆炸/燃烧具有高度非线性的特性,通过试验监测分离螺母内部机构运动过程,诠释分离机理十分困难。因此,有限元仿真和理论建模的方法更受研究人员青睐。

理论建模的方法是基于少量试验和有限元仿真分析的结果,建立预测分离螺母分离特性的数学模型。张雪原[4]建立了分离螺母数学模型,分析了支撑角、传火孔截面积等结构参数对其分离成败的影响。Woo等[5]建立了燃气阻尼抑制输出冲击的低分离螺母的数学模型,在火药燃烧模型中考虑了Zr/KClO4燃烧产物热力学参量随温度和压力的变化,但未考虑预紧力的影响;Woo等[6]针对以B/KNO3为主装药的分离螺母装药燃烧不完全的问题,为保证模型预示的准确性,在模型中引入未燃火药比修正仿真压力。目前分离螺母数学模型的研究多仅针对单种火药(如2/1樟枪药[4]、Zr/KClO4[5]、B/KNO3[6])驱动的分离螺母,考虑多种火药共同燃烧的压力药筒型分离螺母数学模型研究较少。

另一种方法是采用有限元仿真分析分离螺母的分离特性。张欢等[7]和赵欣等[8]均利用LS-DYNA软件的任意拉格朗日- 欧拉(ALE)算法分析了分离螺母的动态解锁过程以及爆轰产物的流动规律。Wang等[9]和Zhao等[10]分别使用AUTODYN和LS-DYNA软件分析了分离螺母分离机理以及改变装药量、预紧力降低爆炸冲击和机械冲击的效果。杨宁等[11]和赵象润等[12]基于MSC.Dytran软件分别使用炸药JWL状态方程和火药爆燃状态方程模拟了含能材料在分离螺母中的能量转换过程,分析了壳体材料[11]、节流孔直径[12]等因素对分离螺母分离冲击的影响,但模型中未体现密封圈摩擦力和热散失的影响。

本文针对压力药筒型分离螺母,基于有效的试验结果,建立了考虑多种火药燃烧、O形密封圈摩擦力、热散失和多机构多阶段运动的分离螺母数学模型。利用多参量测试系统测量腔室内压力等分离参量,验证了数学模型的准确性。通过该模型分析了热散失和O形密封圈摩擦力对仿真预测准确性的影响。进一步分析装药对分离螺母分离特性的影响,为压力药筒型火工分离装置的设计提供参考。

1 结构及工作原理

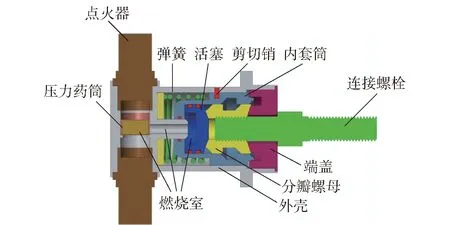

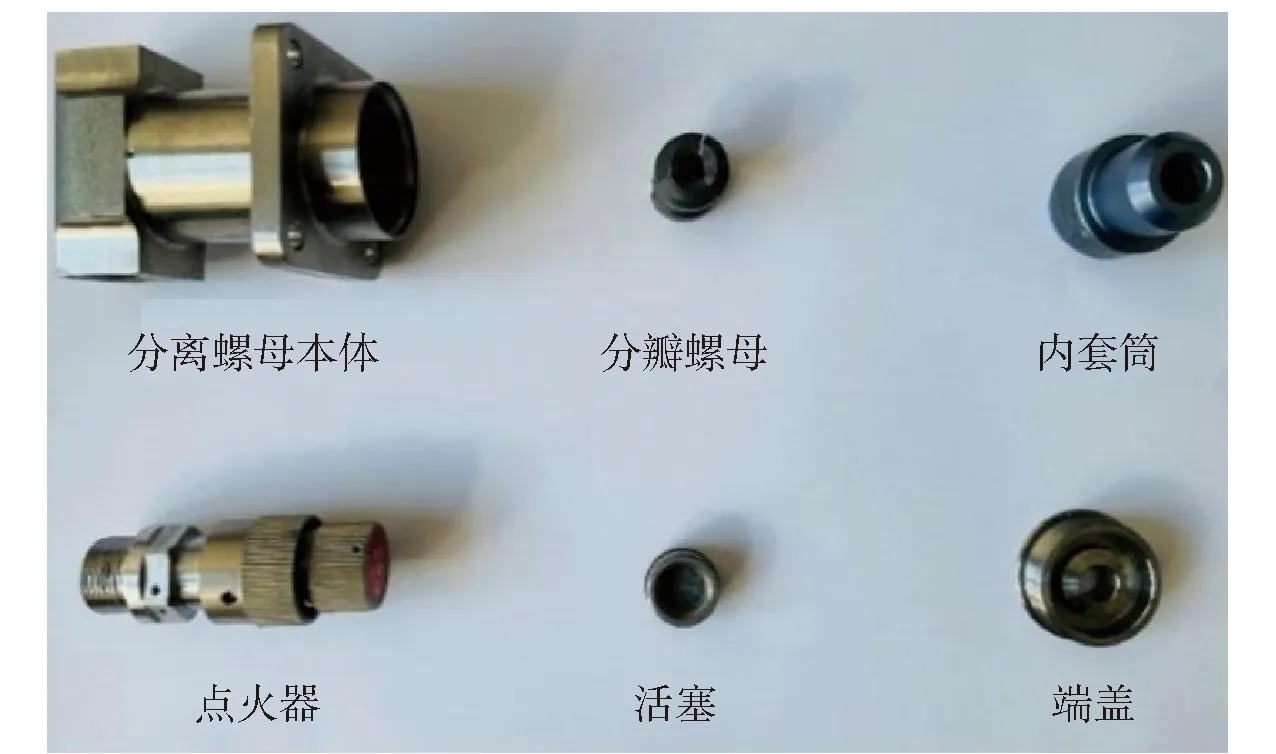

反推式分离螺母(以下简称分离螺母)结构如图1所示,主要由点火器、药盒和解锁执行机构3部分组成。燃烧室由壳体、活塞和内套筒等形成。分离螺母分两级装药,包括点火器中150 mg Al/KClO4点火药(以下简称APP)和药盒中的产气做功药(30 mg 2/1樟枪药和360 mg赛璐珞药盒)。

图1 反推式分离螺母结构示意图Fig.1 Schematic of an indirect-thrust split nut

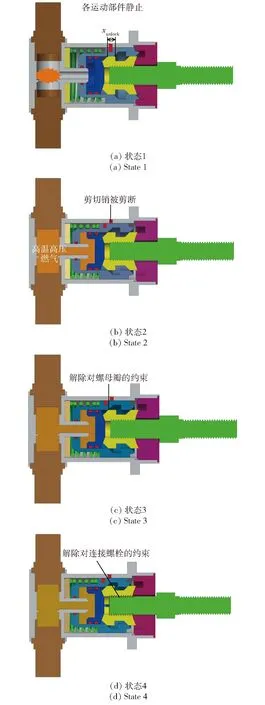

分离螺母分离过程存在4个关键状态,如图2所示,对应5个阶段:1)火药点火燃烧,压力上升,但剪切销未失效,运动部件均静止;2)内套筒开始运动剪切销钉,但尚未解除对螺母瓣的径向约束,活塞和螺母瓣仍处于静止;3)内套筒运动到解锁行程xunlock,解除对螺母瓣的约束,螺母瓣在活塞推动力和螺栓预紧力的双重作用下,径向扩张;4)螺母瓣径向扩展位移达到螺牙高度,解除连接螺栓的约束;5)螺栓飞出,分离完毕。

图2 分离螺母分离过程Fig.2 Sequence of separation process

2 数学模型的建立

分离螺母中既有点火器中APP的燃烧,还存在含能赛璐珞药盒以及药盒内2/1樟枪药的燃烧。因此,需要建立考虑多种火药燃烧的数学模型。根据经典内弹道理论,作如下假设:

1)忽略不同火药燃烧产物之间的反应,假设最终产物是燃烧产物的理想混合物;

2)假设APP由许多大小相等的球形颗粒组成,2/1樟枪药由大小相等的单孔管状颗粒组成;

3)燃烧室的温度达到2/1樟枪药和药盒的着火点后,药盒和2/1樟枪药开始燃烧。

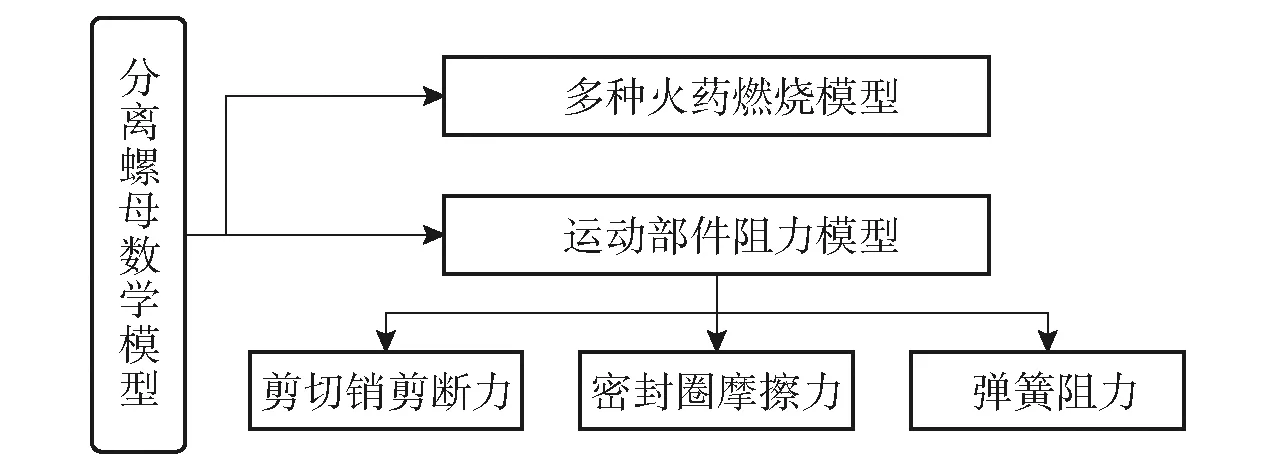

根据能量守恒方程、质量守恒方程、诺贝尔—阿贝尔方程及机构运动过程分析,建立考虑多种火药燃烧的分离螺母数学模型,其组成如图3所示。

图3 分离螺母数学模型示意图Fig.3 Mathematical model of the split nut

2.1 火药燃烧模型

2.1.1 质量守恒方程

(1)

式中:ηgi为火药燃烧产物中气体的质量分数;ωi为火药的质量;χi、λi和μi称为形状特征量;Zi代表火药燃去的相对厚度;ui为燃速常数;p为燃烧室内压力;ni为压力指数;e1i为火药起始厚度。模型中使用的火药形状特征量及起始厚度如表1所示。

表1 分离螺母中火药的形状特征量[13]Table 1 Formation features of different pyrotechnic charges in the split nut[13]

2.1.2 能量守恒方程

分离螺母中能量转换过程包括3部分:1)火药燃烧,化学能转换为燃气内能;2)燃气驱动解锁机构运动做功;3)燃气与燃烧室内壁换热导致热损失。对于整个燃烧室系统,能量守恒方程可表示为

(2)

(3)

Cvi为火药燃气的定容比热。

将(1)式燃烧室中的质量变化率代入(2)式中,可得到燃气混合物温度变化为

(4)

火药燃气驱动内套筒和活塞做功的速率为

(5)

式中:Asleeve和Apiston分别为内套筒和活塞的受压面积;vsleeve和vpiston分别为内套筒和活塞的速度。

以往有研究认为火工分离装置作用过程迅速,可忽略热散失的影响[14-15]。但APP燃烧反应温度高达5 000 K,与外界环境形成很大的温度梯度,迅速向外界传热,导致压力快速下降,可能影响分离螺母的分离性能[15]。考虑对流传热及辐射效应,建立火药产物通过燃烧室腔壁与外界进行热交换的模型,热散失速率可按(6)式[16]估算:

(6)

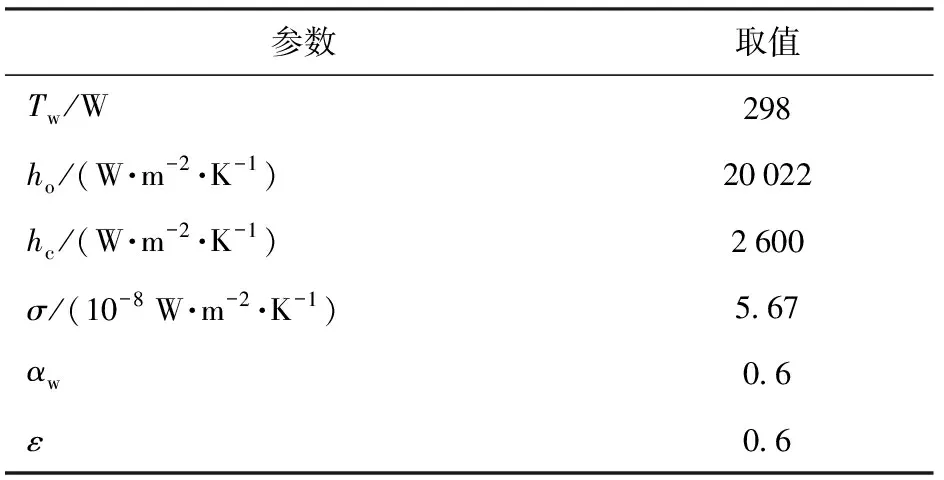

式中:h为恒定的对流传热系数;Aw为与燃气接触的燃烧室内壁的表面积;Tw为燃烧室内壁的温度;σ为斯特藩- 玻尔兹曼常数;αw为燃烧室内壁的吸收率;ε为产物的净发射率。文献[16]研究表明,火工装置中对流传热系数与燃气流动相关参数如流速密切相关,因此,数学模型中采用的对流传热系数随内壁直径变化而变化,如表2所示。

表2 燃烧模型中的热散失参数Table 2 Heat loss coefficients of the combustion model

2.1.3 诺贝尔- 阿贝尔方程

燃烧室内高温高压燃气状态满足诺贝尔- 阿贝尔方程[13]:

(7)

将(7)式代入(4)式中可得燃烧室内燃气压力变化为

(8)

活塞和内套筒的运动会引起燃烧室体积的变化,也考虑了凝聚相产物所占的体积,燃烧室体积的变化为

(9)

式中:ρsi和ρci分别为固体火药和火药凝聚相产物的密度。

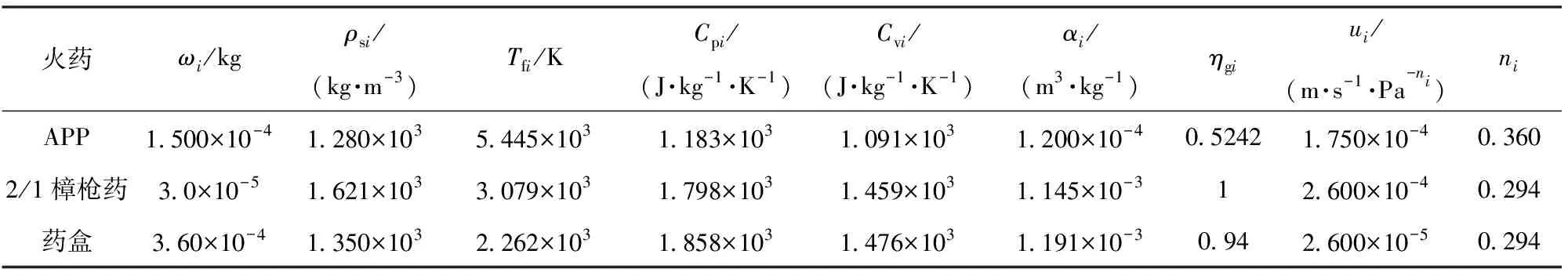

APP的燃速参数通过密闭爆发器试验[17]获得,2/1樟枪药为制式火药,燃速参数来源于文献[14],药盒等效为慢燃速樟枪药,通过试验验证了燃速参数的准确性。火药的平衡燃烧参数通过REAL程序计算获得[18]。数学模型中的火药燃烧性能参数如表3所示。

2.2 密封圈摩擦阻力

分离螺母中内套筒和活塞上安装了丁腈橡胶O形密封圈。根据文献[19],O形密封圈的摩擦力由预压缩和燃气压缩共同作用产生,预压缩和燃气压力压缩O形密封圈产生的摩擦力Ffoy和Ffop的计算公式分别为

(10)

(11)

式中:um为密封圈与外筒内壁之间的摩擦系数;Dm为密封圈外径;dm为密封圈截面圆直径;bm为密封圈槽底部至另一密封面的距离;Em为密封圈材料的弹性模量;ν为密封圈材料的泊松比。

2.3 螺母瓣与内套筒内壁间摩擦阻力

分离螺母工作第1阶段时,运动部件均相对静止,受力分析如图4所示,图中Fspring为弹簧阻力,Fshear为剪切销的抗剪切力,Ffo1为活塞上密封圈的摩>擦力,Ffo2为内套筒上密封圈的摩擦力,Ffsn为内套筒与螺母瓣间的摩擦力,Fcna、Fpna和Fbna分别为端盖、活塞和螺栓作用在螺母瓣上的轴向力,Fbna的大小等于螺栓预紧力Fpre,Fcnr、Fpnr和Fbnr分别为端盖、活塞和螺栓作用在螺母瓣上的径向力,Nsn、Npn、Nbn和Ncn分别为内套筒、活塞、螺栓和端盖作用在螺母瓣上的正压力,α为螺母瓣与端盖之间的支撑角,β为螺母瓣与活塞之间的支撑角,γ为螺纹的螺牙侧角。

表3 燃烧模型中燃烧性能参数Table 3 Combustion parameters of the combustion model

图4 阶段1运动组件受力分析Fig.4 Force diagrams of motive components in Stage 1

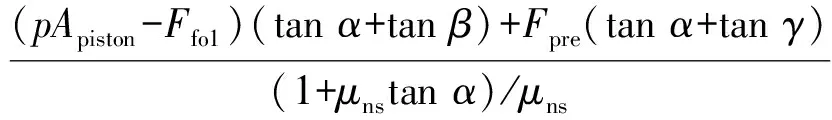

根据力学平衡条件可得到螺母瓣与内套筒内壁之间的摩擦阻力:

(12)

式中:μns为螺母瓣和内套筒间的摩擦系数。

3 数学模型仿真计算结果

使用MATLAB/Simulink软件中的5阶龙格库塔算法求解描述模型的常微分方程组。模型中输入参量的初始值如表4所示。

表4 分离螺母数学模型中参数初始值Table 4 Initial parameters in the mathematical model of the split nut

分离螺母单点火器点火,数学模型计算得到的腔内压力和各火药燃烧质量分数变化曲线、运动机构位移和燃烧室体积变化曲线如图5所示,内套筒和螺母瓣位移和速度如图6所示。

图5 压力、火药燃烧质量分数、运动机构 位移和燃烧室体积时间曲线Fig.5 Time history of the pressure, mass friction, displacement, and volume of the combustion chamber

图6 位移和速度曲线Fig.6 Displacement and velocity histories

点火后约0.21 ms,图5(b)中A点,腔内压力达到内套筒的启动压力,约19.36 MPa,进入阶段2,内套筒运动剪切销钉,压力持续上升;在0.37 ms时,APP燃烧完毕,压力达到第1个峰值,22.39 MPa;随后慢燃的2/1樟枪药和赛璐珞药盒的产气速率低于容腔体积增速,压力开始下降;0.74 ms时,图5(b)中B点,内套筒达到解锁行程(3.2 mm),解除对螺母瓣的约束,阶段3开始,螺母瓣和活塞开始运动,容腔体积快速增加,压力下降速率加快;0.80 ms,阶段4开始,螺母瓣解除对连接螺栓的约束,实现分离,图5(b)中C点,在此过程中由于内套筒和活塞的运动,腔内压力继续快速下降;在0.83 ms时,螺母瓣达到最大行程(0.4 mm),图5(b)中D点,腔内压力下降速率变平缓;在0.82 ms时,内套筒撞击缓冲垫到达最大行程(4.4 mm),图5(b)中E点;0.89 ms时,活塞到达最大行程,图5(b)中F点;随后为火药定容燃烧过程,2.90 ms时,2/1樟枪药燃烧完毕,燃气压力达到第2个峰值,约为26.60 MPa。后续阶段仅存在燃速更慢的赛璐珞药盒燃烧,压力平缓上升;23.69 ms时,赛璐珞药盒也燃烧完毕,腔内压力达到第3个峰值,约36.46 MPa;在热散失的作用下,燃气温度开始下降,腔内压力也下降。

由分离作用原理和仿真结果可知,活塞与螺母的瓣的运动过程基本一致,下文不再单独描述活塞的运动。

4 数学模型的试验验证

分离螺母的样机如图7所示,采用文献[20]的测试系统,通过压力传感器(江苏联能公司生产,型号CY-YD-205)、环形力传感器(江苏联能公司生产,型号JF-YD-3103)、高速摄像仪(美国Vision Research公司生产,型号Phantom Micro LAB310)获得了分离螺母工作时腔内压力变化、预紧力释放过程和螺栓飞出速度,并与仿真结果对比,以验证数学模型仿真结果的准确性。

图7 分离螺母实物图Fig.7 Image of a split nut

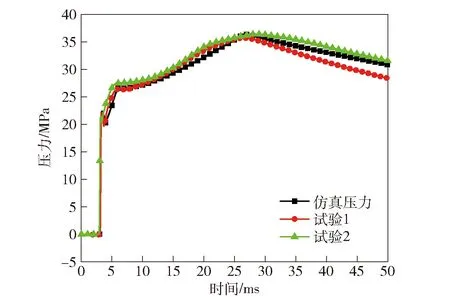

由于数学模型假设瞬间点火,未考虑点火器通电后的电热转换过程,仿真压力上升时刻较试验曲线提前。对点火器密闭爆发器试验进行统计分析,点火器点火延迟时间的平均值约为2.94 ms。因此,在对比分析试验与仿真结果时,将数学仿真得到的压力曲线平移2.94 ms,与实测腔内压力曲线共同绘制在图8中。由图8可以看出,数学模型仿真得到腔内压力与实测压力变化趋势一致,尤其准确预测了压力的3个上升阶段,以及由于内部机构运动和热散失导致的压力下降阶段。两次试验与仿真压力曲线的积分面积分别为1 529.59 MPa·ms、1 483.16 MPa·ms和1 570.33 MPa·ms,差异为2.57%和5.55%,仿真值与试验值接近。

图8 仿真与试验压力对比Fig.8 Comparison of predicted and measured pressures

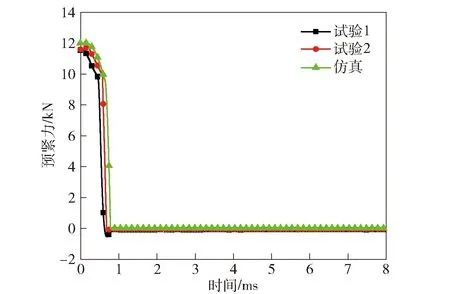

以压力上升时刻为零点,将仿真与实测的预紧力曲线共同绘制在图9中。由图9可以看出,二者的变化规律相似,但试验预紧力下降时刻较仿真更早,分析其原因可能为点火器点火引起冲击振动,振松了锁紧螺母,导致预紧力减小时刻提前。

图9 仿真与试验预紧力对比Fig.9 Comparison of predicted and measured preloads

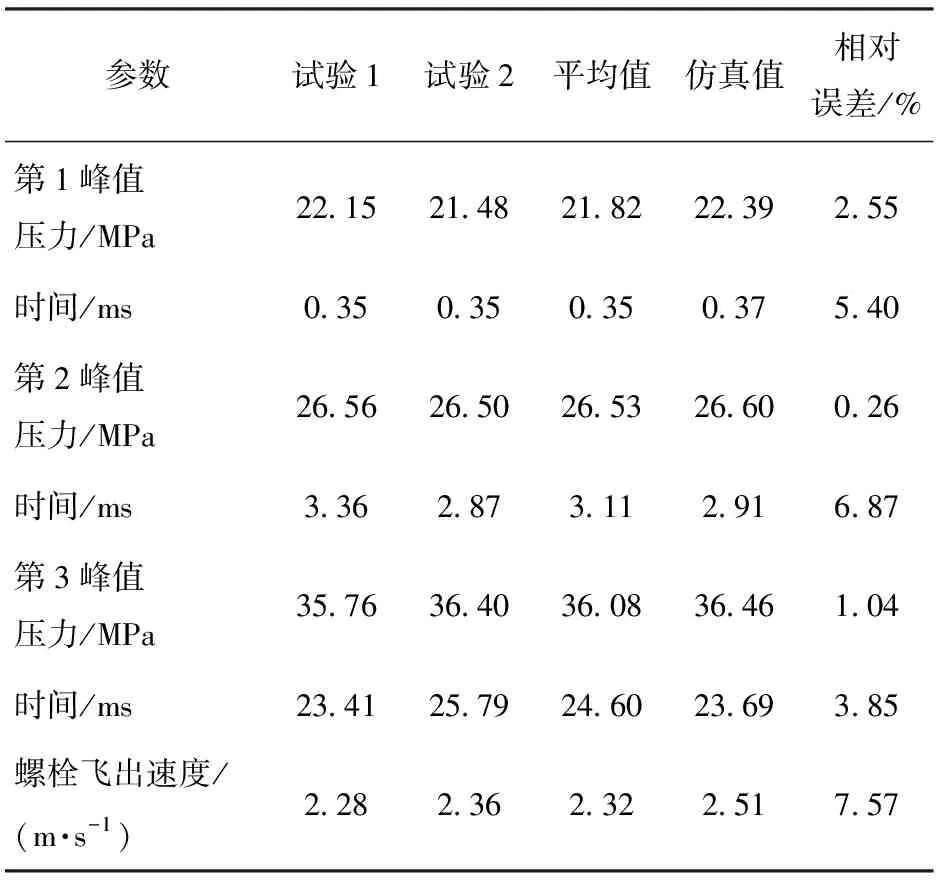

为更加直观地验证数学模型的准确性,将仿真与试验的压力峰值、峰值时刻和螺栓飞出速度列于表5中,表中各种压力时刻从压力上升开始点计算。仿真与试验值接近,误差小于10%。一方面,理论建模中有诸多假设,导致理论计算值与实际存在偏差;另一方面,分离螺母中装药以及机械部件的加工与装配都存在一定偏差。由以上分析可知,建立的数学模型可以较为准确地预测分离螺母的分离特性。

表5 仿真与试验结果对比Table 5 Comparison of results obtained by simulations and experiments

5 热散失和密封圈摩擦力的影响

5.1 热散失对分离性能的影响

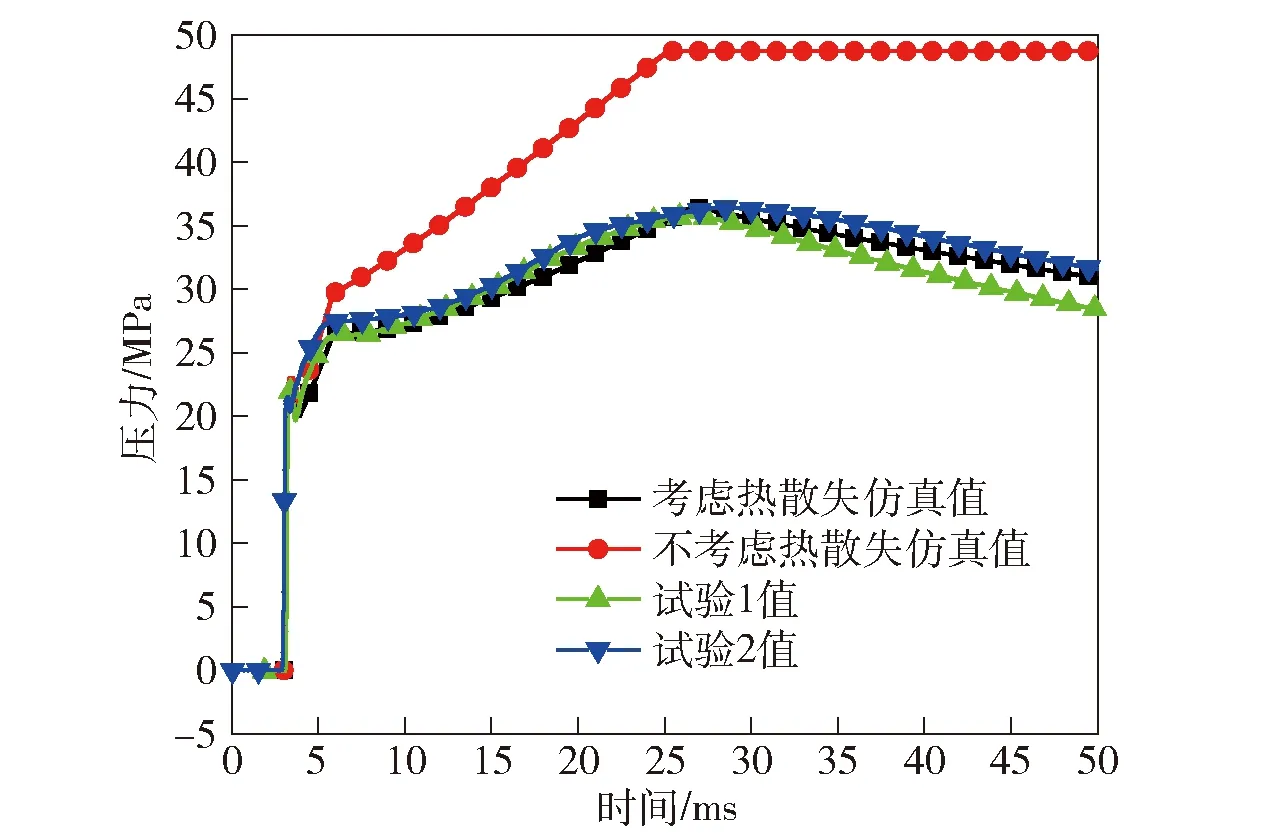

图10 热散失对燃烧室压力的影响Fig.10 Effects of heat loss on pressure in the combustion chamber

为分析热散失对分离性能的影响,对比了不考虑热散失和考虑热散失两种情况下燃烧室压力,如图10所示。结果表明,数学模型中是否考虑热散失对燃烧室压力仿真结果的准确性影响很大,尤其是分离完成后的定容燃烧阶段,不考虑热散失时,燃烧室压力仿真与试验结果差异较大,峰值压力增加约12.66 MPa。因此,为准确预测分离螺母分离性能,建立数学模型时需要考虑热散失的影响。

5.2 密封圈摩擦力对分离性能的影响

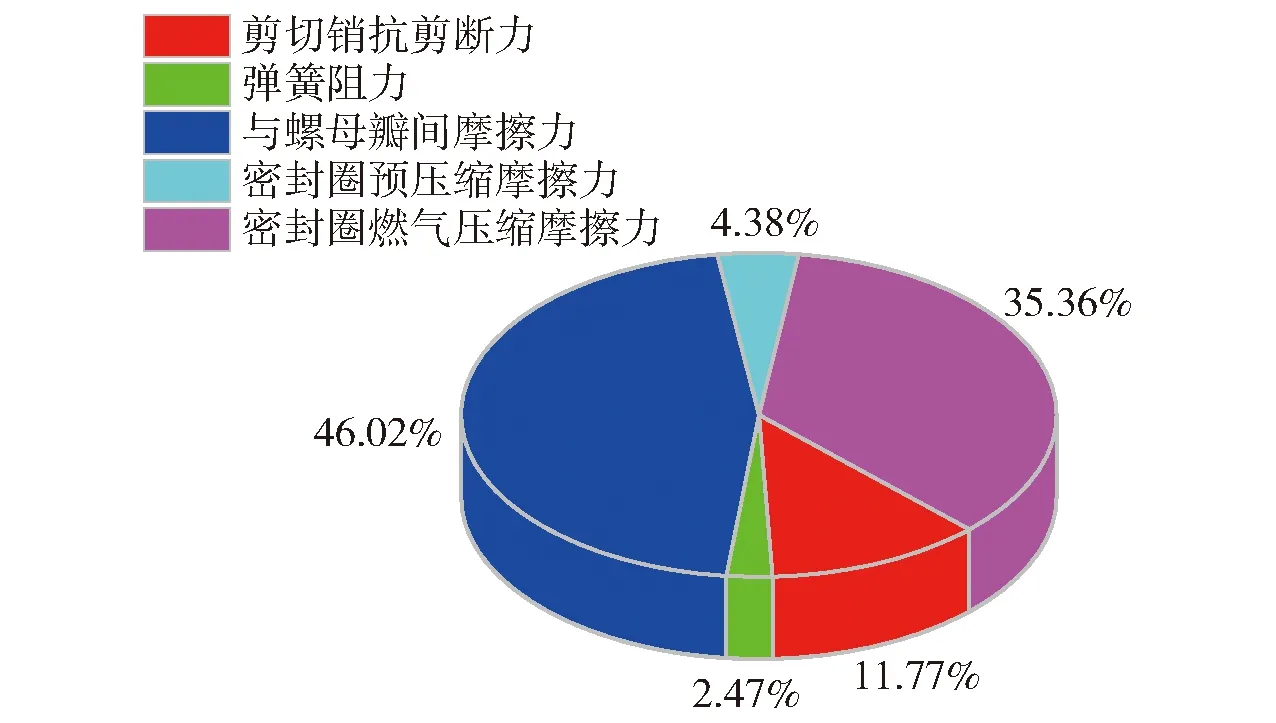

为了分析数学模型密封圈摩擦力建模方式的影响,在考虑预压缩和燃气压缩共同产生的摩擦力模型中,提取内套筒启动需克服的各阻力值及其在总阻力中的占比,绘于图11中。计算结果表明,密封圈摩擦力在总阻力中占比约39.74%,燃气压缩产生的密封圈摩擦力不可忽略。

图11 内套筒启动需克服的各阻力占比Fig.11 Proportion of different starting resistive forces acting on the inner sleeve

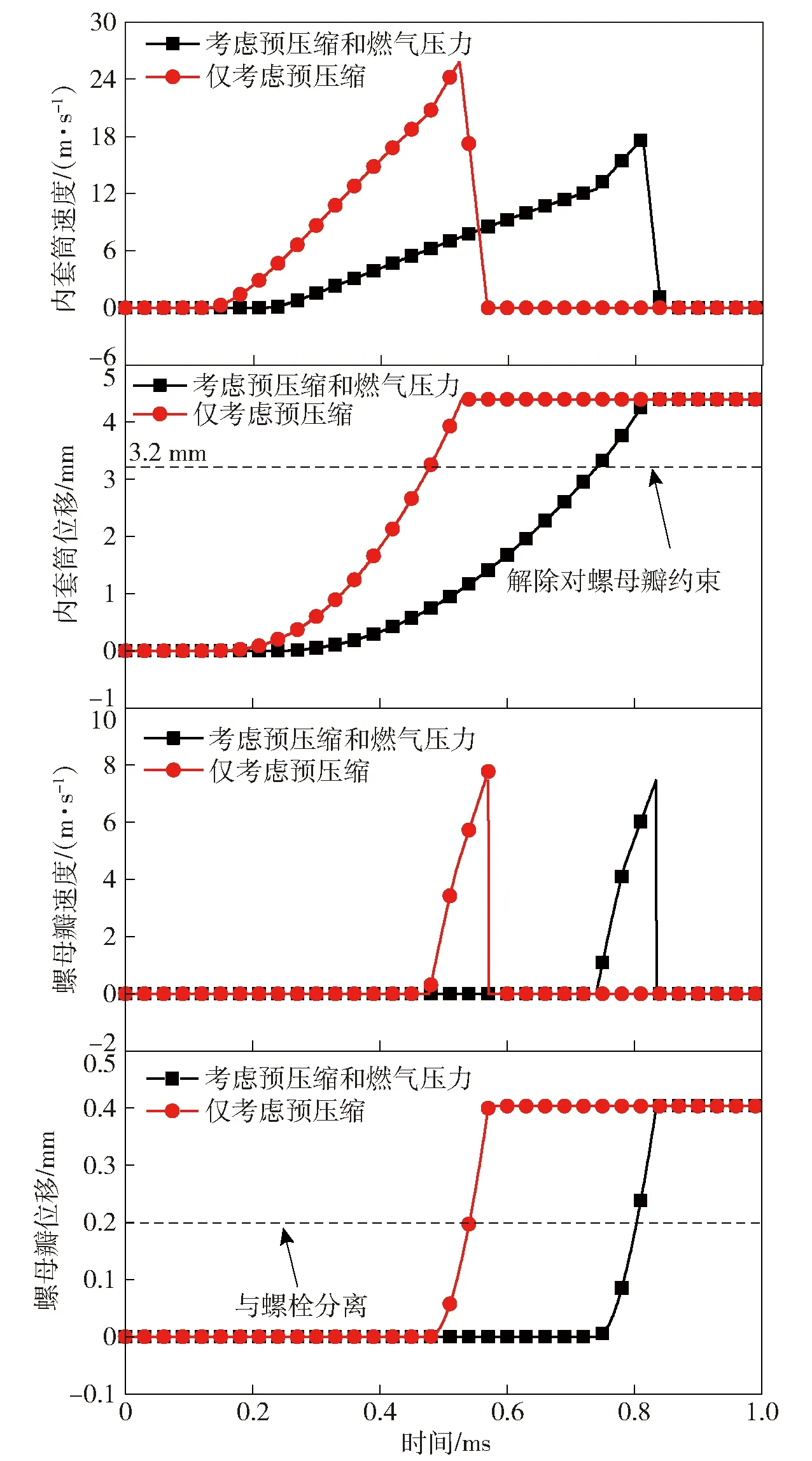

是否考虑燃气压缩作用时运动组件的分离行为如图12所示。仅考虑密封圈预压缩产生的摩擦力时,各运动部件启动时刻提前,内套筒峰值速度增加约8.05 m/s,造成过预示47%,分离螺母分离时刻提前约0.26 ms,造成欠预示48%。该结论进一步验证了建立火工分离装置数学模型时,燃气压缩产生的密封圈摩擦力不可忽略。

图12 密封圈摩擦力对运动组件分离行为的影响Fig.12 Effects of the friction of O-rings on the separation behaviors of the motive components

6 装药对分离性能的影响

装药的合理性直接决定解锁分离的成败。下文分析了预紧力为12 kN,单点火器点火时,装药的变化对分离性能的影响。

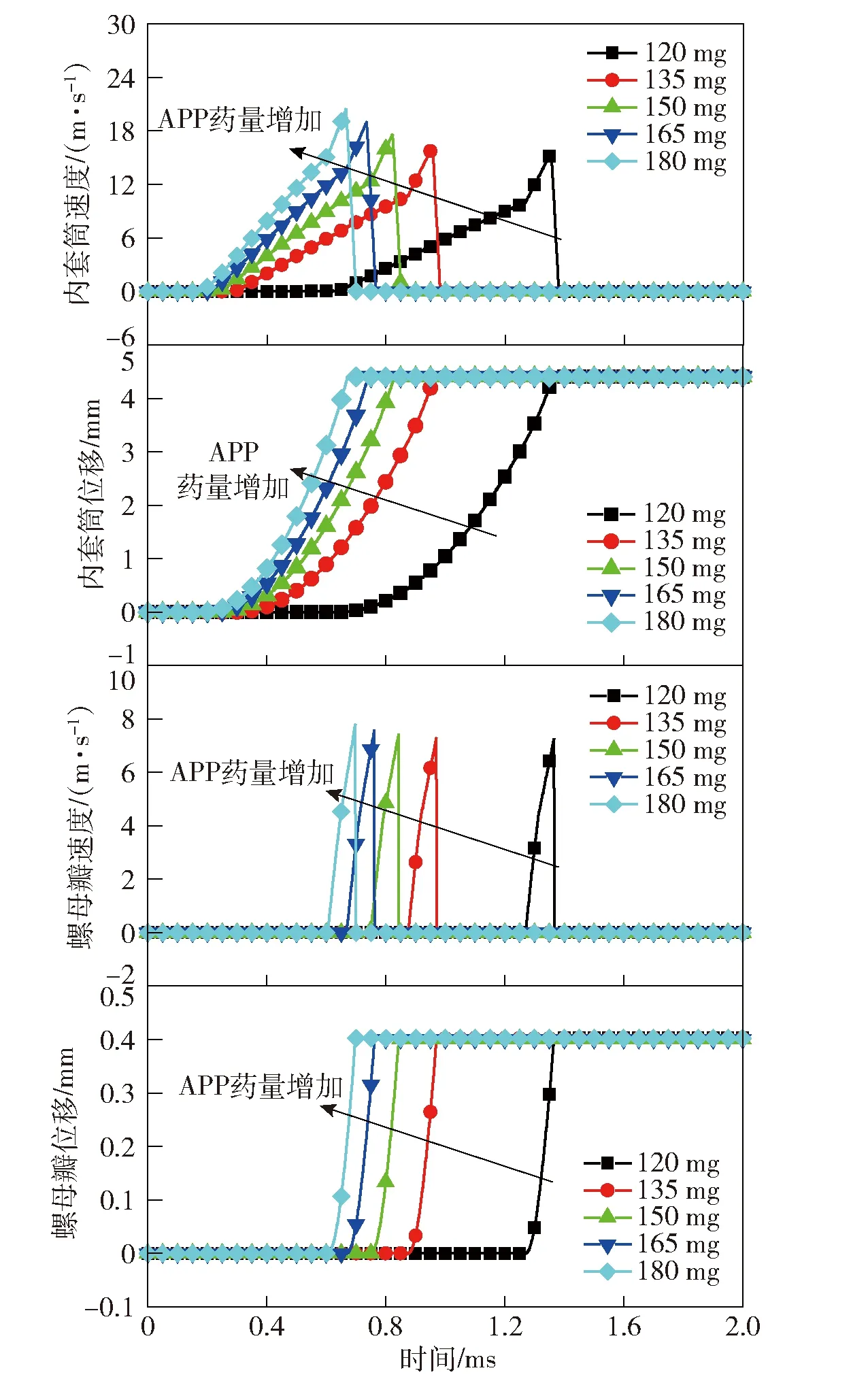

无药盒时,改变点火器中APP装药量,燃烧腔内压力和内部机构运动时间曲线分别如图13和图14所示。APP药量为150 mg时,燃烧室内峰值压力为19.20 MPa,该药量为内套筒启动的APP临界药量。表明在没有药盒时,APP装药的偏差会导致分离失败。随着APP药量从150 mg增大到180 mg,压力上升速率加快,腔内峰值压力增加约19.43%。内套筒启动与解除螺母瓣约束的时刻分别提前约10.16%和30.51%,内套筒的峰值速度增加约31.60%。由于螺母瓣的运动受活塞加压和预紧力共同作用,其峰值速度仅增加约7.20%,对APP药量的变化不敏感。分离螺母整个分离时刻提前约32.79%。

图13 无药盒时APP装药量对压力的影响Fig.13 Effects of the mass of APP on pressure without the propellant case

图14 无药盒时APP装药量对运动 组件分离行为的影响Fig.14 Effects of the mass of APP on the separation behaviors of motive components without the propellant case

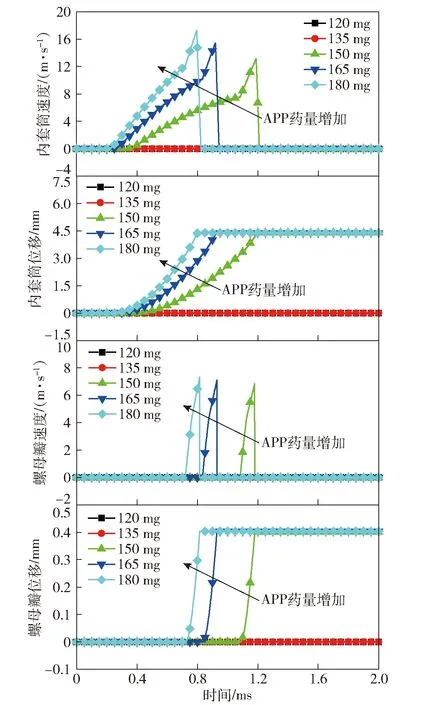

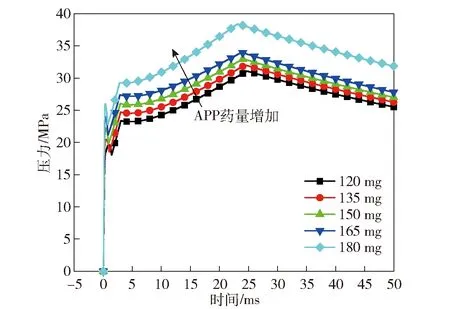

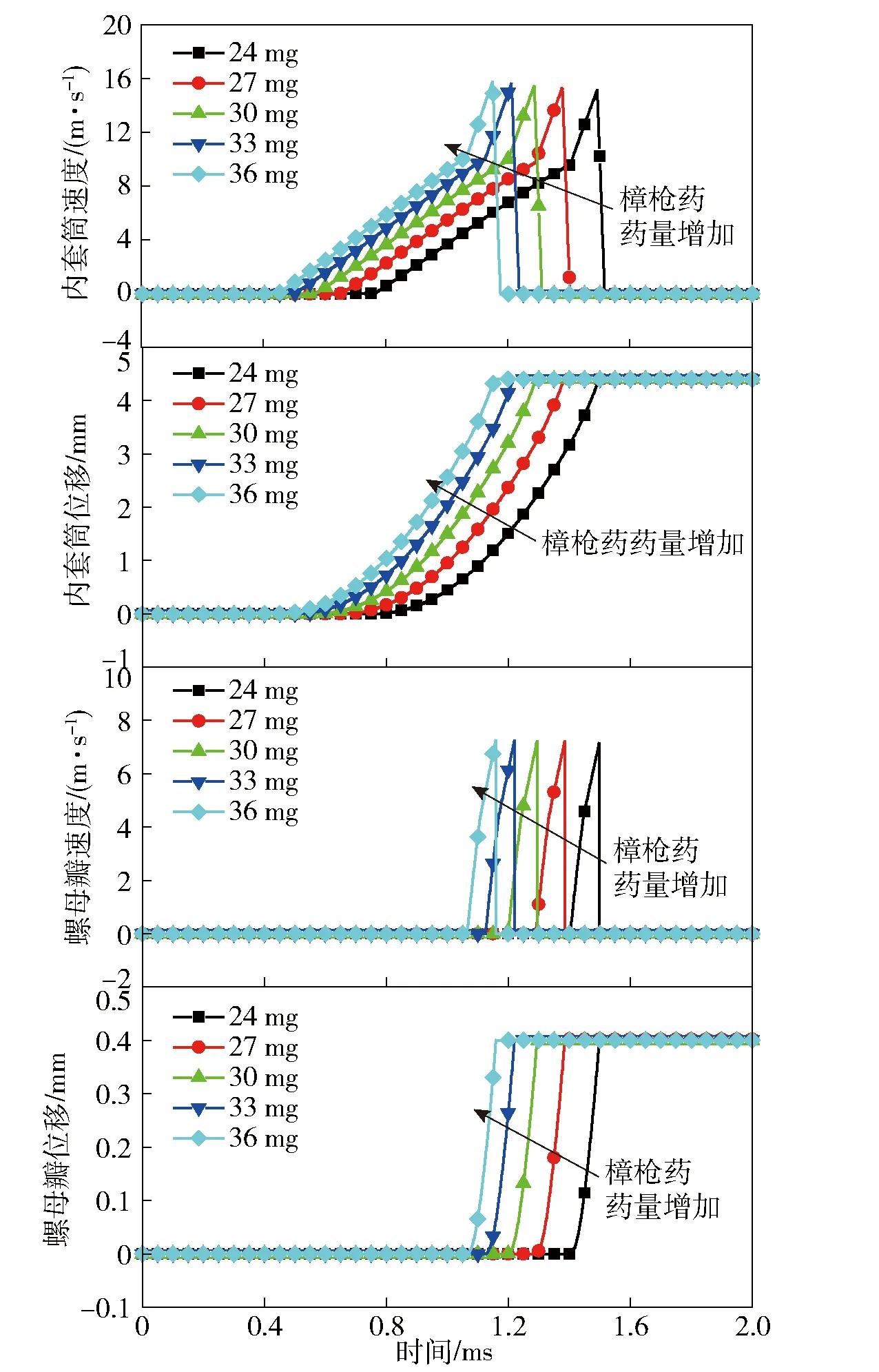

有药盒时,改变点火器中APP装药量,燃烧腔内压力和内部机构运动时间曲线分别如图15和图16所示。分离性能随APP装药量变化的趋势与仅单点火器发火时类似。与150 mg相比,当APP装药量减少到120 mg时,压力上升速率变缓,导致启动和分离时刻分别延长133%和61%。这是由于在此装药量下,仅APP燃烧产生的压力小于启动压力,燃烧速率较APP缓慢的2/1樟枪药燃烧产气建压需要更长时间。APP药量从150 mg增大到180 mg时,内套筒峰值速度增加15%。螺母瓣峰值速度对APP药量变化不敏感,仅增加4.2%。原因为只要螺母瓣和活塞、端盖之间的支撑角在合理范围之内,螺母瓣仅在预紧力作用下就能张开。此外,在有药盒时,即使APP药量减小20%,分离螺母依然能够解锁,说明药盒提高了分离可靠性。

图15 有药盒时APP装药量对压力的影响Fig.15 Effects of the mass of APP on pressure with the propellant case

图16 有药盒时APP装药量对运动组件 分离行为的影响Fig.16 Effects of the mass of APP on the separation behaviors of motive components with the propellant case

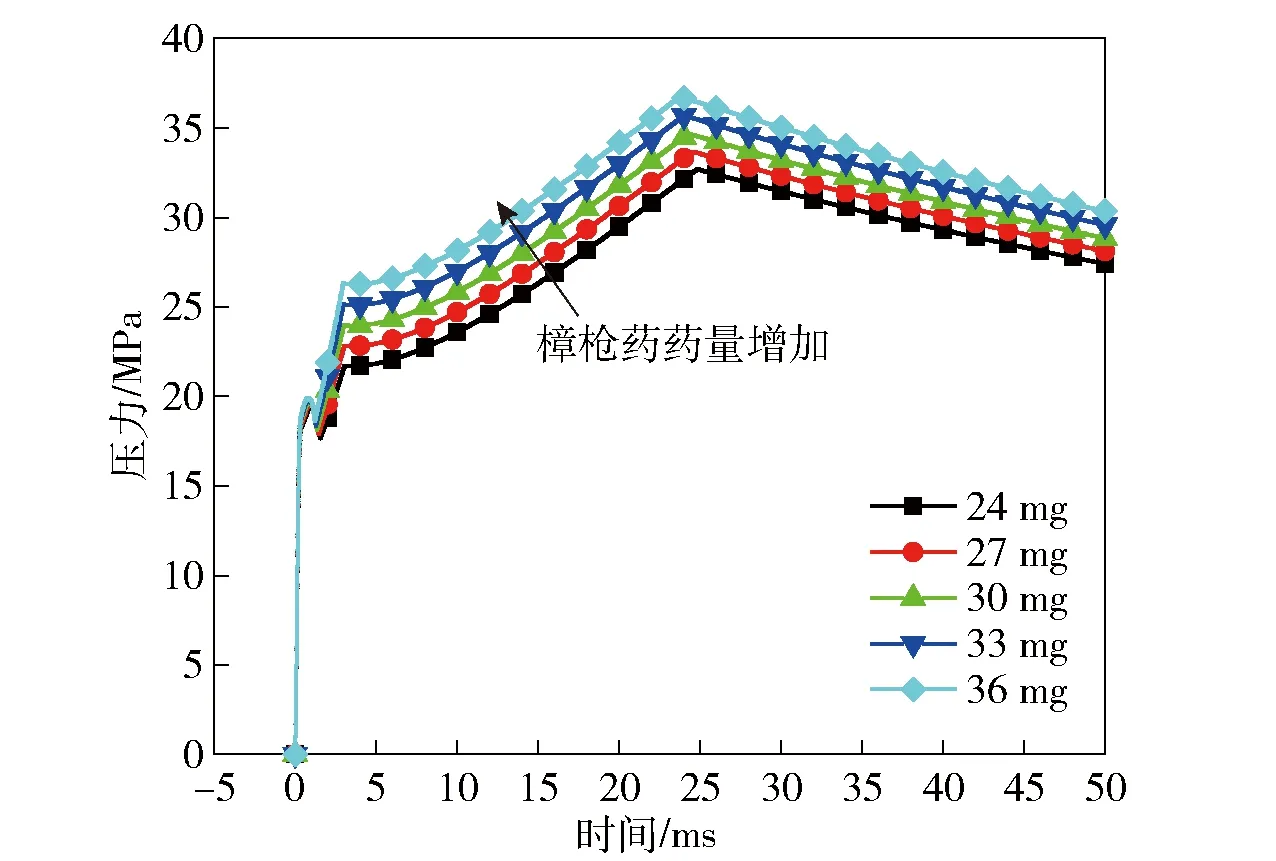

APP装药量减少至120 mg时,改变药盒中2/1樟枪药药量,燃烧腔内压力和内部机构运动时间曲线如图17和图18所示。此时内套筒的启动由慢燃的2/1樟枪药燃烧产气建压过程决定。2/1樟枪药量从30 mg增加到36 mg,内套筒峰值速度仅增加约2.19%,启动时刻提前约24%。螺母瓣峰值速度增加约0.53%,说明与APP装药量相比,运动组件速度对2/1樟枪药变化不敏感。当2/1樟枪药减小到3 mg时,仍能可靠分离,整个分离时间约为8.14 ms,小于10 ms[21]。

图17 APP装药量120 mg时樟枪药药量对压力的影响Fig.17 Effects of the mass of camphor powder on pressure when the amount of APP is 120 mg

图18 APP装药量120 mg时樟枪药装药量对 运动组件分离行为的影响Fig.18 Effects of the mass of camphor powder on the separation behaviors of motive components when the mass of APP is 120 mg

考虑装药量20%的设计裕度,对比仅APP装药180 mg和APP装药144 mg+药盒中2/1樟枪药3.6 mg两种装药条件下的分离性能。以第1种工况为基准,第2种工况下燃烧腔内峰值压力下降11.53%,内套筒和螺母瓣峰值速度分别减小约13.34%和3.7%。有研究表明该型分离螺母内套筒和螺母瓣撞击冲击在分离冲击中占比约为55%和8%[20],而且内套筒撞击冲击随其速度增大近似线性增加[22],可估算出第2种工况下分离冲击减小约7.63%。因此,在满足分离时间要求时,可采用慢燃的2/1樟枪药代替部分APP,以降低分离冲击。

7 结论

本文建立了考虑多种火药燃烧、热散失、密封圈摩擦力,符合内部机构多阶段运动规律的分离螺母分离行为的数学模型。得出以下主要结论:

1)本文建立的分离螺母数学模型预示的压力、预紧力等分离参量与试验结果基本一致,可通过该模型获得较难从试验获得的分离参数,为有限元仿真分析提供准确的压力输入。

2)不考虑热散失时,燃烧室内压力峰值预测值较试验值增加约12.66 MPa,造成压力过预示33%;不考虑燃气压缩产生的密封圈摩擦力时,会造成分离时刻的欠预示48%和内套筒峰值速度过预示47%。

3)分离性能对APP药量的变化比对2/1樟枪药药量的变化更敏感;可用燃速较慢2/1樟枪药替代部分APP,既能有效提高分离可靠性,又能降低运动组件碰撞速度,进而降低分离螺母输出冲击。