井下仪器柔性短接质量可靠性研究与应用

张鹏

中国石油大庆油田有限责任公司 测试技术服务分公司(黑龙江 大庆 163513)

依据API油管、套管规格及尺寸计算,目前油田产出剖面抽油机井过环空测井的[1-2]油套环形空间最大值为34.6 mm,最小值为25.2 mm,普遍使用外径28 mm,长度1.5 m的集流式仪器。过环空产出剖面测井[3-5]的遇阻率[6]高达65%,主要原因为环形空间小[7],需要仪器小型化[8]。但仪器外径从28 mm缩小到21、22 mm,造成难度成倍的增加,再加上井斜的影响,过环空下入非常困难。软连接具有一定的弯度,间接缩短仪器串长度,降低遇阻率。目前使用橡胶软连接强度低、易断裂,因此研制具备刚性和柔性特点的新型柔性短接对降低过环空产出剖测井遇阻率具有重要的实际意义。从2014年12月起,由质量和技术专家组成团队,采用质量可靠性设计技术[9-10]和SolidWorks计算机软件模拟技术,针对油气田产出井测试使用的小直径测井仪器长度成倍增加导致的过环空测试仪器无法下井的难题,研究设计了一种新型井下仪器柔性短接,变相缩短小直径测井仪器的长度,以达到进一步降低仪器测试遇阻率的效果。

1 井下仪器柔性短接质量可靠性研究

经过专家团队讨论,重点研究解决井下仪器柔性短接(关键部件蛇形柔性管)质量可靠性和安全性,达到井下仪器柔性短接理想设计指标,井下仪器柔性短接既是刚性的也是柔性的,关键指标抗拉强度3.2 t和弯度12°。

1.1 井下仪器柔性短接质量可靠性研究原理方法

原理:专家团队使用全面质量管理工具头脑风暴分析法,采用两圆外切原理,将井下仪器柔性短接的关键部件柔性管设计成卡扣式蛇形柔性管,对柔性管的切缝(宽度)、材料、形态、厚度等4个影响因子,优化排列组合,找到最佳实验组合,并加工成型。井下柔性短接以蛇形状割缝式短接基础配以密封传导接头,依据评分分配法优化井下仪器柔性短接各设计单元可靠性合理分配值,确定质量可靠性薄弱指标;通过可靠性初步设计与SolidWorks三维模拟,找到影响显著的组合因子;质量正交试验设计以抗拉强度、弯度作为井下仪器柔性短接的关键指标,通过分析水平和、极差、标准差、贡献率确定井下仪器柔性短接各单元最佳组合实验因子,并与初步设计及模拟实验的组合因子相互验证;通过井下仪器柔性短接质量可靠性的实践结果验证井下仪器柔性短接质量可靠性薄弱指标是否提高,是否达到质量可靠性设计要求。

准则:井下仪器柔性短接安全可靠。

1.2 井下仪器柔性短接质量可靠性设计指标

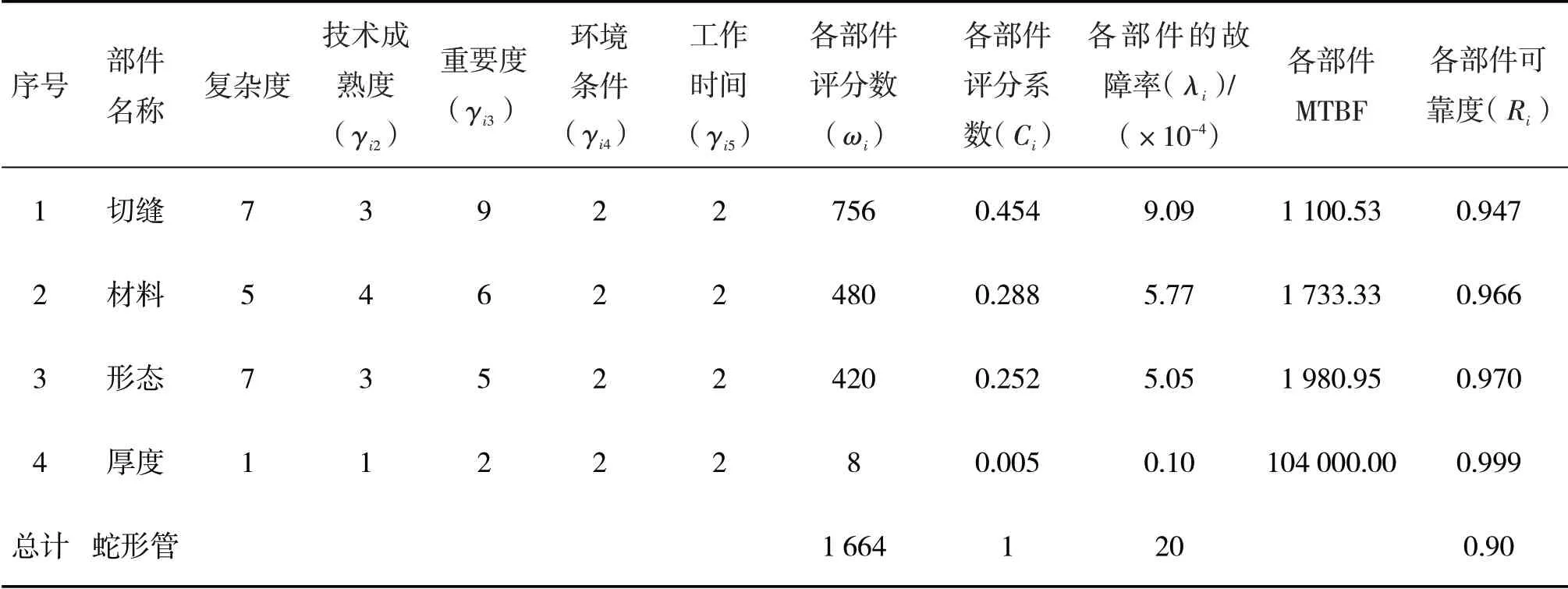

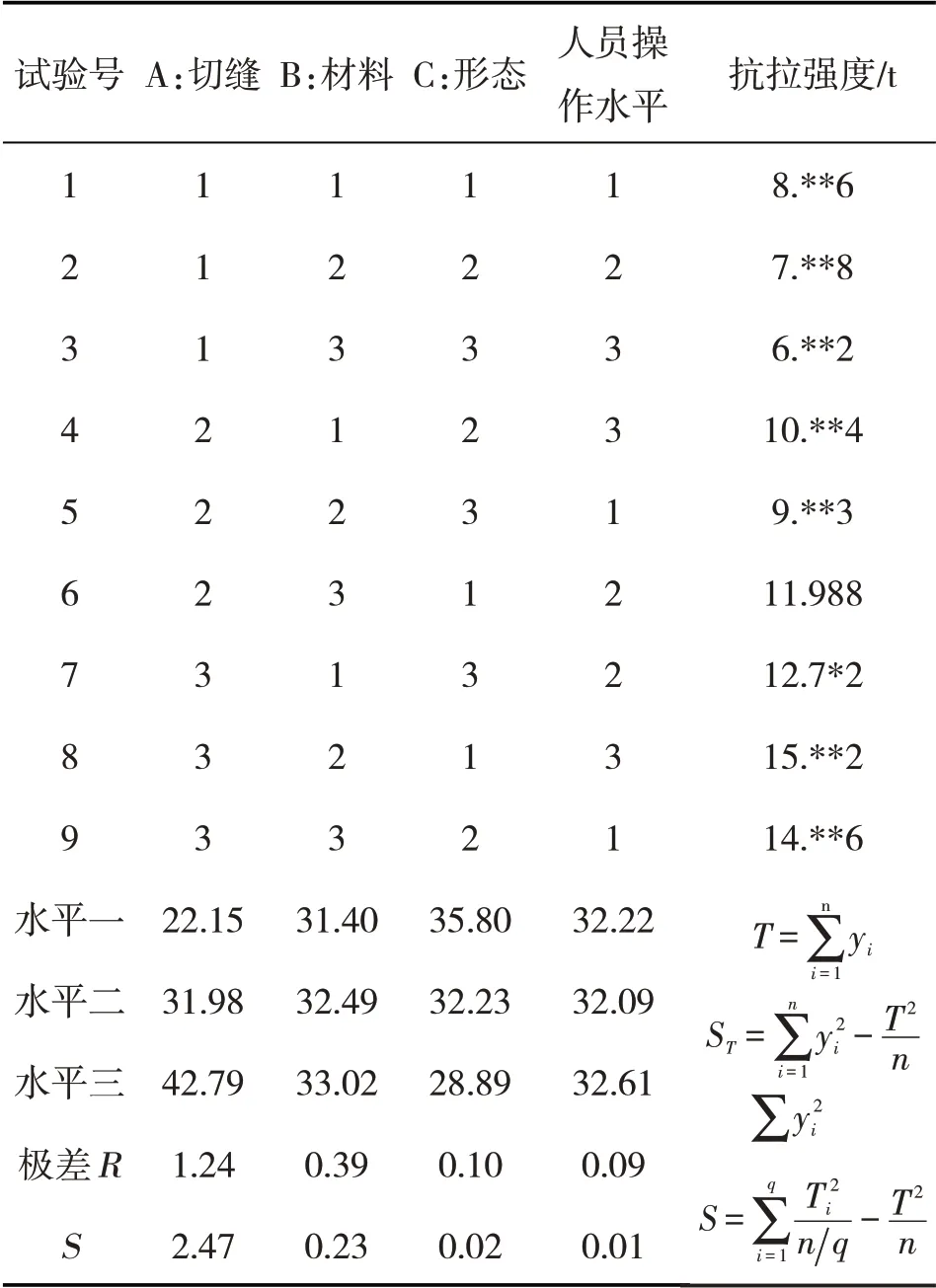

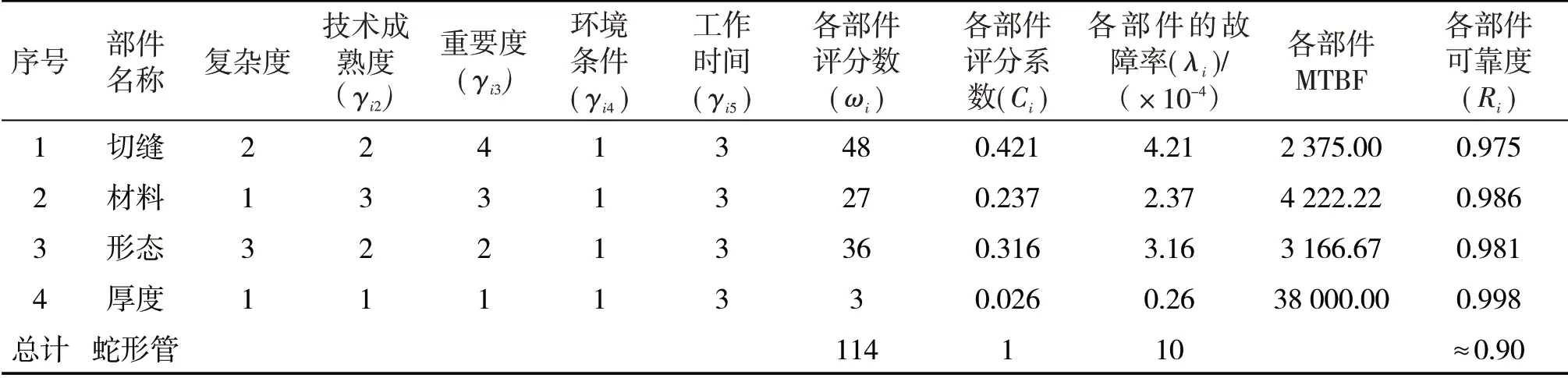

井下仪器柔性短接质量可靠性数据缺乏,聘请质量和安全专家团队,通过评分分配法,分配可靠性指标。采用串联模型。井下仪器柔性短接系统可靠性指标MTBF要求为600 h,系统可靠度要求为0.90,月工作时间为60 h,请10位专家对井下仪器柔性短接影响因素评分后,见表1。

表1 井下仪器柔性短接可靠性指标分配

由表1可知,在现有绝缘密封技术的基础上,井下仪器柔性短接厚度可靠度为0.999,复杂程度最简单、技术成熟最高、重要度较高,可靠度最高,所以厚度选择比较简单,目前井下仪器普遍使用的17-4无缝钢管(1Cr18Ni9Ti),厚度均可以满足2.0~3.0 mm的要求。由表1可知,井下仪器柔性短接切缝可靠度为0.947,复杂程度最高、技术成熟度最高、重要度最高,可靠度最低,因此井下仪器柔性短接的切缝单元是井下仪器柔性短接整体设计的关键点,需要改进。

2 井下仪器柔性短接质量可靠性初步设计与模拟实验

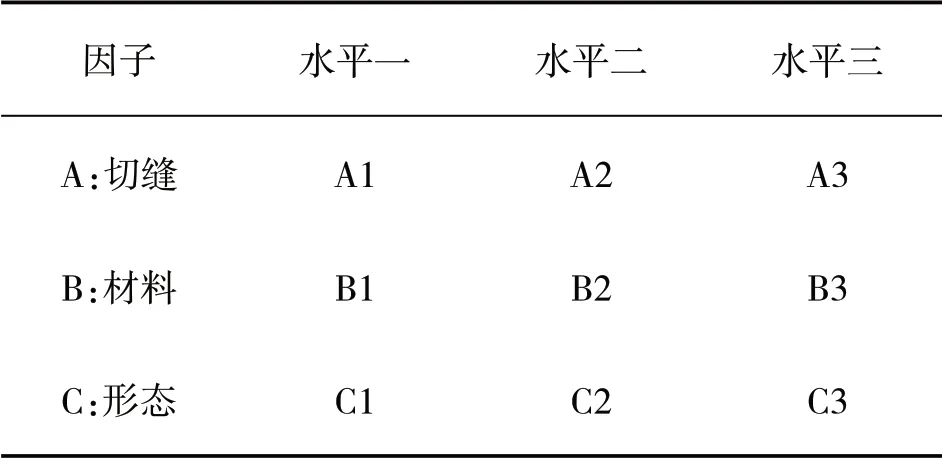

通过分析,由于井下仪器柔性短接蛇形柔性管厚度可以采用17-4无缝钢管,井下仪器柔性短接各因子的水平数,依据统计学,每个因子选取3个水平数(表2),选择L9(34)。

表2 L9(34)正交试验设计因子水平

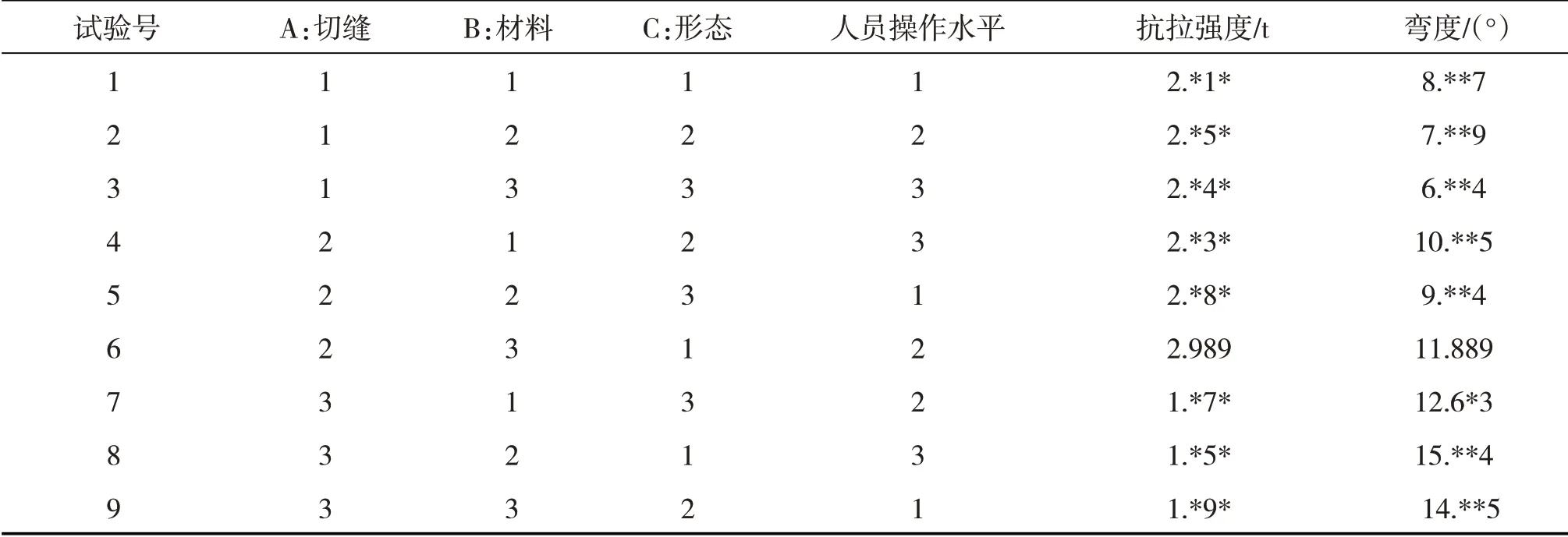

根据表3中每一组实验组合,利用SolidWorks对井下仪器柔性短接进行下井状态模拟,如图1所示。经过9组实验后“,A2B3C1”实验组合因子的井下仪器柔性短接的抗拉强度为2.989 t,近似等于设定抗拉强度3.2 t,井下仪器柔性短接的弯度为11.889°,近似12°,说明“A2B3C1”组合因子影响显著。

图1 SolidWorks对井下仪器柔性短接进行下井状态模拟试验效果图

表3 井下仪器柔性短接影响因子与水平模拟实验结果

3 井下仪器柔性短接质量可靠性详细设计与验证实验

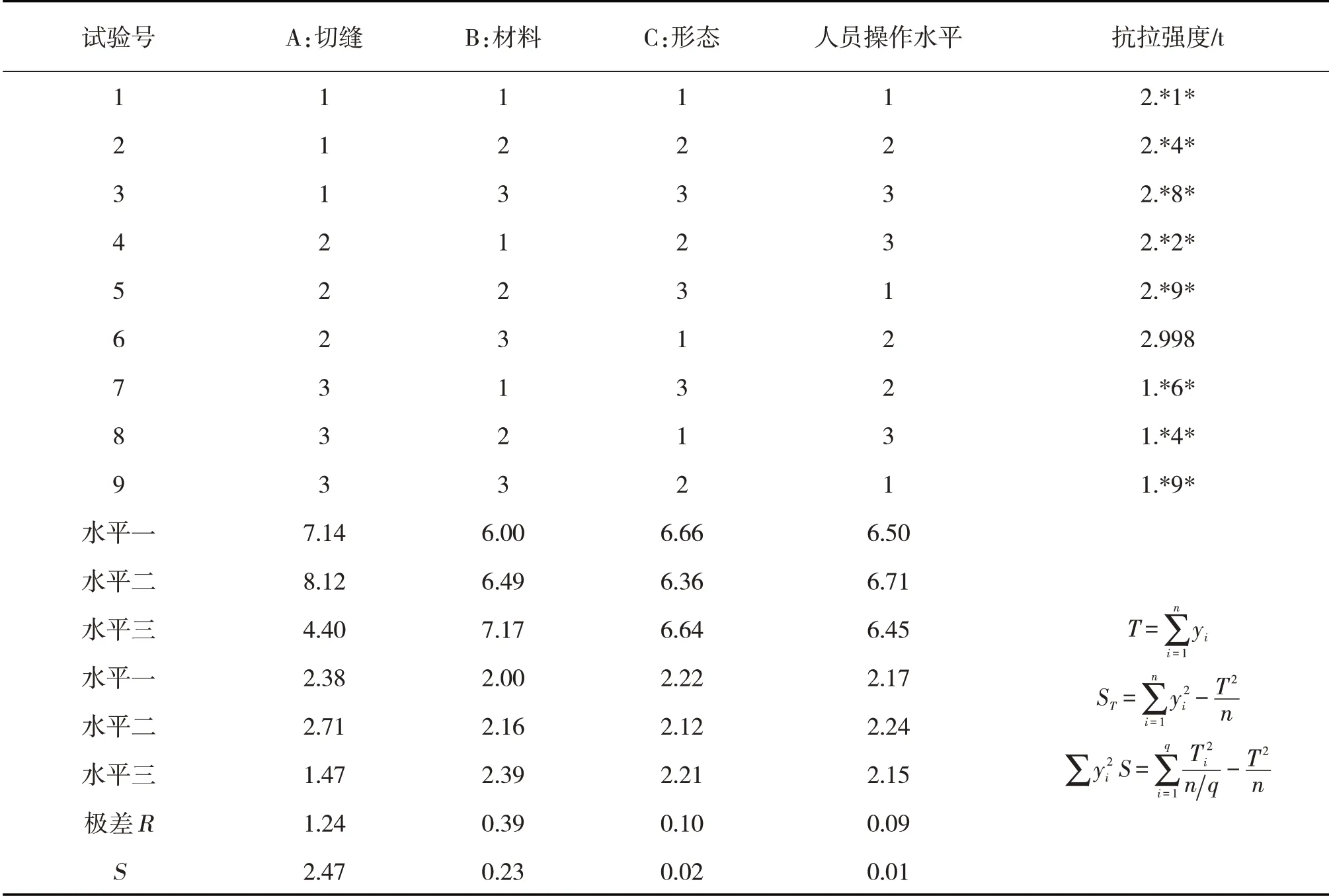

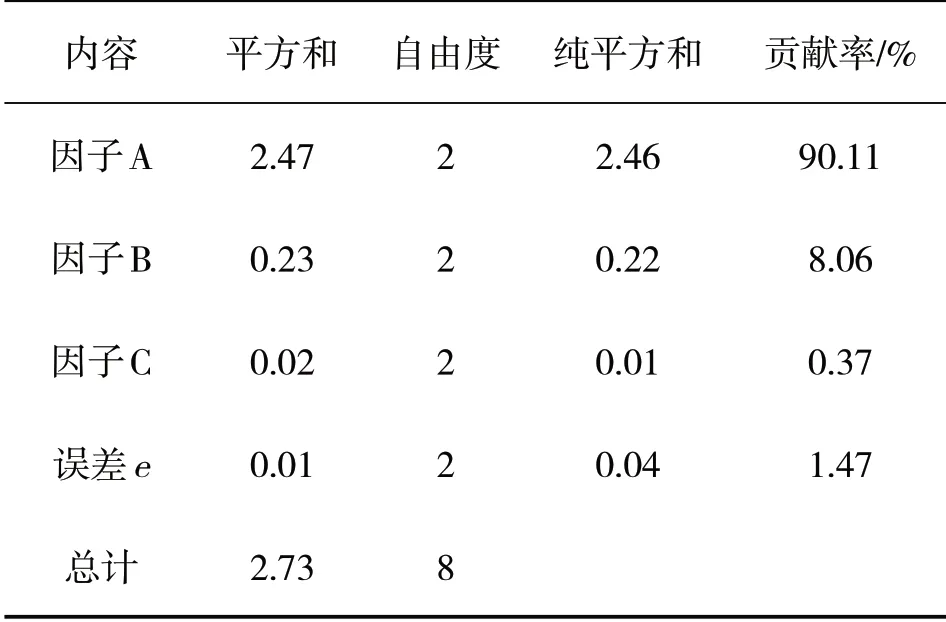

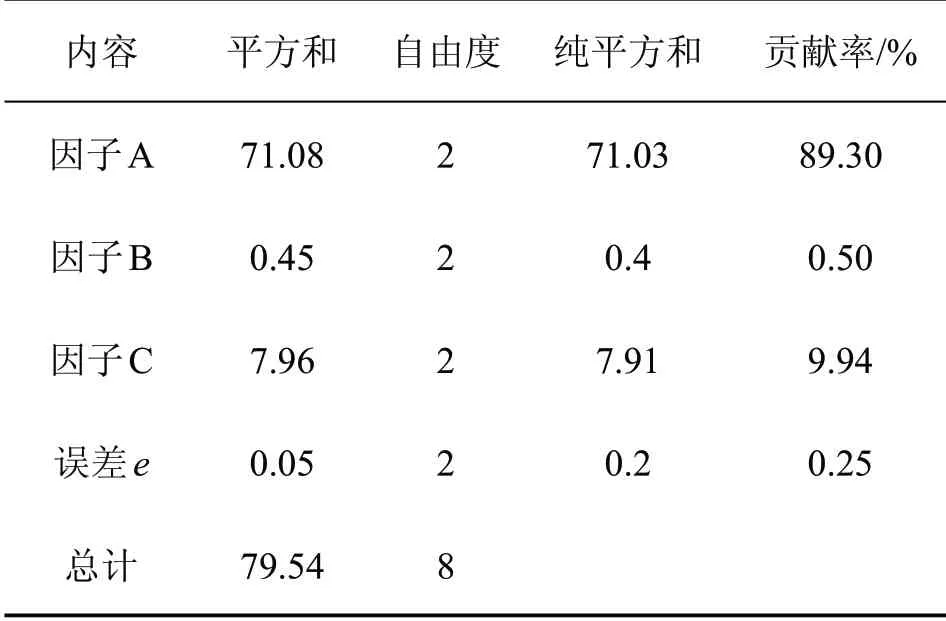

利用标准正交表进行详细实验设计,抗拉强度见表4,弯度见表5。

3.1 数据的直观分析

表4和表5中,第1列、第2列、第3列的“1,2,3”分别表示井下仪器柔性短接蛇形管切缝(A)、材料(B)及形态(C)3个水平因子;第4列是由人员引起误差。比较每个因子,第6行因子A取水平二号,即切缝宽度0.4 mm;因子B取水平三号,因此对硬度33~38HRC的17-4无缝钢管进行热处理:①固溶处理,1 020~1 060℃快冷;②550℃时效,540~560℃空冷,提高抗拉强度;因子C取水平一号,即两圆外切圆形卡扣形态(圆半径5.5 mm),使指标达到最佳条件“A2B3C1”,与SolidWorks对井下仪器柔性短接流体动态模拟得出的组合因子“A2B3C1”一致,表明井下仪器柔性短接的初步模拟实验与正交试验的最佳实验条件结果比较理想。依据表4比较分析抗拉强度各个因子实验结果的极差R,可知各因子对指标影响的程度为RA>RB>RC,RA值最大,即切缝宽度对井下仪器柔性短接抗拉强度指标的影响较大。水平一(<0.4 mm)最不易脱扣;水平二(=0.4 mm),水平三(>0.4 mm),卡扣容易脱卡。故切缝宽度设计为0.4 mm。其次是材料影响柔性短接的抗拉强度,水平一材料是17-4无缝钢管;水平二材料是304无缝钢管;水平三材料是热处理的17-4无缝钢管。其中进行热处理的17-4无缝钢管抗拉强度最大,故材料选取热处理的17-4无缝钢管。依据表5比较分析弯度各个因子实验结果的极差R,可知各因子对指标影响的程度为RA>RC>RB,RA值最大,即切缝宽度对井下仪器柔性短接弯度指标的影响较大,水平一(<0.4 mm)弯度<10°,水平二(=0.4 mm)弯度接近12°,水平三(>0.4 mm)弯度>12°,故切缝宽度选择水平二。其次是形态,水平一形态是圆形卡扣;水平二形态是正方形卡扣;水平三形态是正三角形。其中圆形卡扣弯度大,故形态选择水平一。

表4 井下仪器柔性短接影响因子与水平实验数据(抗拉强度)分析

表5 井下仪器柔性短接影响因子与水平实验数据(弯度)分析

3.2 因子的贡献率分析

通过比较各因子的“贡献率”,抗拉强度因子的贡献率见表6,弯度因子贡献率见表7。由表6中可知,因子A引起的抗拉强度数据波动在总平方和中占了90.11%,其次是因子B,影响最小的是因子C,引起的数据波动极小,说明井下仪器柔性短接的切缝,即因子A对抗拉强度的贡献率最大,对整个井下仪器柔性短接的抗拉强度实验结果影响比较明显。由表7中可知,因子A引起的弯度数据波动在总平方和中占了89.30%,其次是因子C,影响最小的是因子B。说明井下仪器柔性短接的切缝对整个井下仪器柔性短接的弯度实验结果影响显著。通过对井下仪器柔性短接正交试验数据分析可知,井下仪器柔性短接按最佳实验组合因子“A2B3C1”进行生产加工制作。

表6 井下仪器柔性短接抗拉强度影响因子的贡献率对比

表7 井下仪器柔性短接弯度影响因子的贡献率对比

4 井下仪器柔性短接质量可靠性的实践效果

4.1 井下仪器柔性短接下井实践效果

选取10支的产出剖面测井仪器进行下井试验,产出剖面测井仪器进行起下井速度上限设定为2 000 m/h,仪绞车最大提升力3 t。2014年未使用柔性短接施工90井次,遇阻59井次,成功录取资料15井次。2015年以来,在大港油田采油三厂和大庆油田采油五厂累计应用90井次,遇阻27井次,成功录取资料60井次。在遇卡的6井次中,成功解卡仪器起出地面后,观察柔性短接完好无损,相比于橡胶软连(图2),抗拉强度达到3.2 t。仪器遇阻率由65%降低到30%,测井成功率提高了50%,降低了劳动强度,创经济效益285万元。应用表明,新型柔性短接解决了由于井斜和环形空间小、仪器串过长下入比较困难的问题,但井下仪器柔性短接不能解决结蜡、死油导致的仪器遇阻。

图2 橡胶软连接与刚性软连接对比

4.2 井下仪器柔性短接可靠性实践效果

2022年7 月,请10位质量和安全专家对井下仪器柔性短接可靠性效果进行再评价。由表1可知,设定井下仪器柔性短接系统可靠性指标MTBF达到1 000 h,系统可靠度为0.90,月工作时间应维持在70 h,重新计算可靠性(表8)。

表8 井下仪器柔性短接应用可靠性指标分配对比

从表8看出,柔性短接切缝的可靠度为0.975,较设计可靠度0.947(表1)提高了0.028;井下仪器柔性短接材料的应用可靠度0.986,较设计可靠度0.966(表1)提高了0.020;柔性短接形态的可靠度为0.981,较设计可靠度0.970(表1)提高了0.011。说明影响柔性短接抗拉强度的两个最重要影响因子是切缝和材料,影响柔性短接弯度的两个最重要影响因子是切缝和形态,因此井下仪器柔性短接应用可靠性达到设计可靠性要求。

5 结论

1)可靠性评分分配法暴露出井下仪器柔性短接的薄弱环节首先是切缝宽度,其次是材料,为改进设计提供了可靠依据。

2)SolidWorks模拟和正交试验提高了井下仪器柔性短接质量可靠性水平。

3)井下仪器柔性短接可靠性实践表明,柔性短重要指标—抗拉强度和弯度的重要影响因子的应用可靠度对比设计可靠度都有所提高。