枯竭裂缝型储气库老井封堵技术

张俊瑾

中国石化中原油田分公司 石油工程技术研究院(河南 濮阳 457001)

0 引言

文23储气库为我国能源储备、气源调峰发挥重大的战略作用。“储气库”是利用废弃油气藏或枯竭油气藏储存天然气的一个“封闭”体系。需要对原利用井进行有效封堵,形成密闭系统。由于地下储气库压力处于不断交变状态,压力波动大,不仅要求堵剂能够进入不同物性地层,对各层形成较强封堵,还要求堵剂固结体与地层及套管胶结强度高,气密封性好,不能出现漏气现象[1-2]。储气库老井永久性封堵是储气库长期安全运营的重要环节[3-4]。

文23储气库具有地层温度高(120℃)、原始渗透率低(14.7×10-3μm2)、地层跨度大(350 m)的特点,特别是文23低孔低渗气田经过多次重复压裂,形成人工裂缝,纵向上基本被沟通。能否永久性封堵储气库老井,对今后地下储气库运行及周边安全关系重大[3-5]。如何对枯竭(亏空负压)气藏人工裂缝进行屏蔽封堵是文23储气库老井封堵的难点。

1 储气库封堵体系

针对文23储气库储层多裂缝、低孔低渗、亏空的特征,分析提出文23储气库气层封堵剂应具有以下特点:①堵剂浆体触变性好,一定时间形成网状结构,有效防止堵剂浆体在部分高渗带大量漏失,能够在近井地带快速驻留,形成致密、牢固的固结体;②堵剂固结体本身具有较好的致密性和高抗压强度,且与储层岩石及管道壁胶结致密,完全屏蔽储气库老井封堵层;③堵剂浆体注入性好,能够进入不同物性储层,形成较强封堵。

封堵层失效的原因,大部分不是因为封堵层堵剂固结体本身强度不够,而是因为堵剂固结体与地层或管壁界面胶结强度不够,从而导致封堵层失效[6]。水泥浆固结后的固结体发生收缩也会影响水泥石与壁面的胶结强度。因此,在封堵剂基础配方的基础上,通过添加触变调整剂、胶凝固化剂、微膨胀剂、高温缓凝剂等添加剂形成耐高温、抗压强度高的封堵体系。针对封堵井多裂缝、枯竭负压(易漏失)的特点,通过添加网架结构形成剂、复合桥堵颗粒,使封堵体系满足文23储气库老井枯竭、复杂裂缝封堵要求。封堵剂基础配方是水灰比1∶1.2。

1.1 触变调整剂用量对堵剂性能的影响

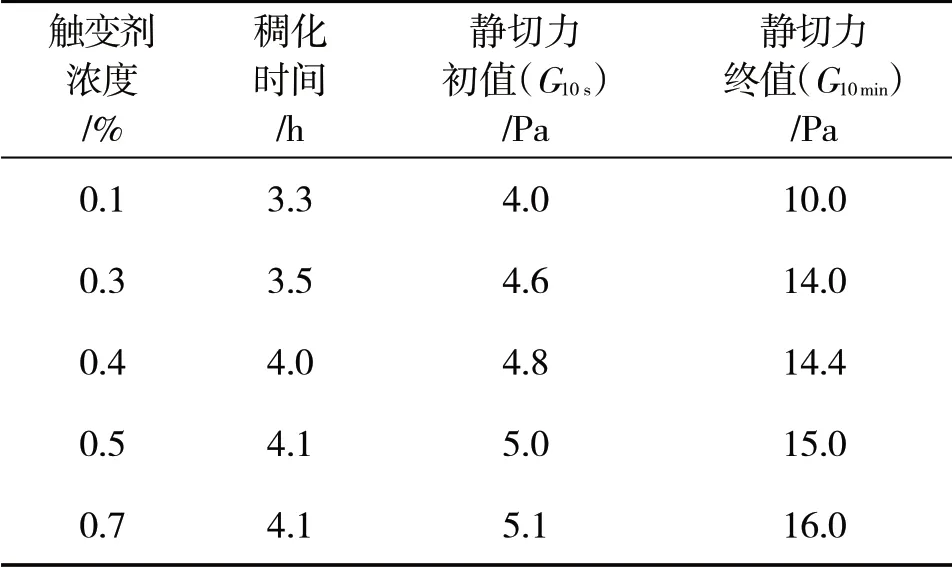

固定主剂用量为水∶灰=1∶1.2,固化剂用量为3%,改变触变调整剂用量,测定触变调整剂用量对堵剂浆体触变性的影响,实验结果见表1。

表1 触变调整剂用量对堵剂浆体触变性的影响

由表1实验结果可以看出:①触变调整剂加量对稠化时间影响甚微;②堵剂的静切力初值(G10s)为4.0~5.1 Pa,终值(G10min)为10~16 Pa。堵剂水泥浆要求触变性好,具有良好触变性的堵剂浆体,在停泵时浆体切力能快速增大到某个适当的数值,堵剂悬浮不易漏失,且能防止静止后开泵时泵压过高。综合堵剂浆体静切力初值与终值,优选触变调整剂的最佳用量为0.3%~0.4%。

1.2 胶凝固化剂对堵剂性能的影响

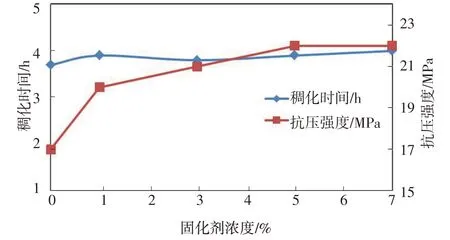

固定主剂用量水∶灰=1∶1.2,触变剂用量0.4%,改变固化剂用量,在120℃条件下,测定不同胶凝固化剂加量对堵剂稠化时间和抗压强度的影响,实验结果如图1所示。

图1 胶凝固化剂用量对稠化时间和抗压强度的影响

由图1可以看出:稠化时间与固化剂加量关系不大。固化剂加量对固结体抗压强度有一定影响。综合考虑稠化时间与固结体抗压强度,为了现场施工的安全性,优化胶凝固化剂浓度为3.0%~5.0%,可满足文23块储气库的需要。

1.3 微膨胀剂对堵剂性能的影响

气藏储层物性差异大、含水高、近井堵塞等因素是影响堵剂与地层胶结强度的重要因素。同时,水泥石固结后发生收缩也会影响壁面的胶结强度。堵剂体系在井筒内凝固后主要与套管内壁接触,由于套管与堵剂成分不同,堵剂固结体与套管壁胶结面是流体最易突破的薄弱环节,壁面胶结强度的高低直接影响老井封堵的效果。

室内通过优选钝化金属粉作为高温气井水泥体系使用的微膨胀剂。通过测定不同浓度的微膨胀剂对水泥体系在120℃条件下放置96 h后的气体突破压力,优化其使用浓度,实验结果如图2所示。

图2 微膨胀剂的浓度与气体突破压力的关系

由图2可知,添加微膨胀剂后,气体突破压力显著提高。分析认为:高温条件下,微膨胀剂在水泥固化过程中使堵剂体系在一定时间内发生微膨胀,使堵剂固结体具有良好的自愈合功能。添加了微膨胀剂的堵剂固结体与储层岩石、套管壁胶结更加致密。实验优化微膨胀剂的最佳使用浓度为3.0%。

1.4 高温缓凝剂对堵剂性能的影响

目前,高温缓凝剂有固体和液体两类。考虑现场配液的易操作性和对堵剂分散性的要求,一般采用液体类高温缓凝剂。优选现场在用的、分散性好的Ⅰ型高温缓凝剂进行配方优化实验。

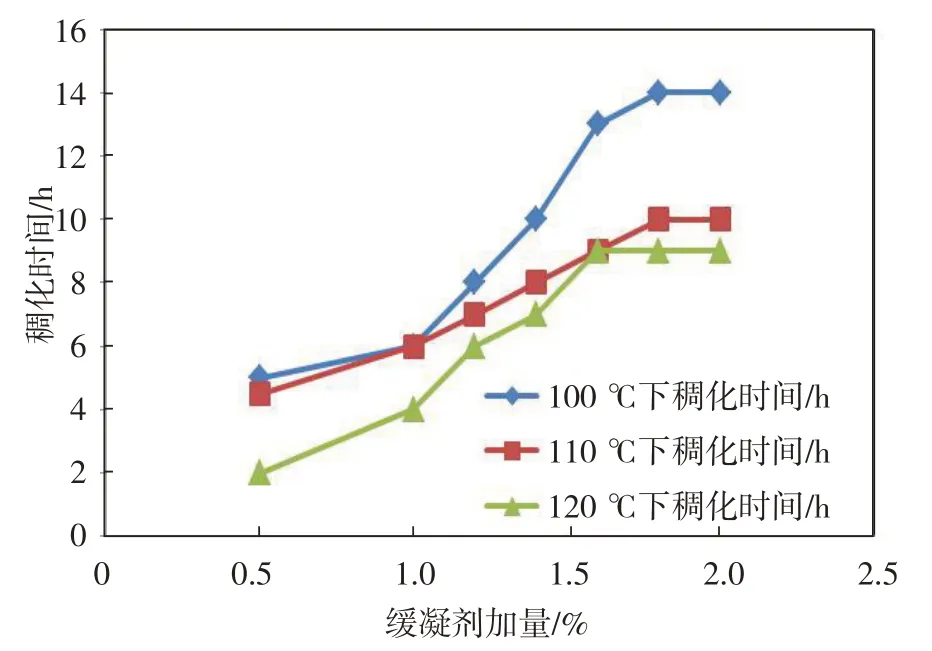

实验选用Ⅰ型高温复合缓凝剂,主剂用量水灰比为1∶1.2+胶凝固化剂3.0%+触变调节剂0.4%,改变Ⅰ型高温复合缓凝剂用量,其对高温稠化时间的影响结果如图3所示。

图3 不同温度条件下高温复合缓凝剂对稠化时间的影响

结果表明:在同一温度下,复合缓凝剂浓度增大,稠化时间变长;同一复合缓凝剂浓度下,温度增加,稠化时间缩短。实验优化复合缓凝剂最佳用量为1.0%~1.6%,可以满足气层封堵现场需要。

1.5 网状结构架桥剂对堵剂性能的影响

文23储气库采出程度高,地层亏空严重,且经过多次压裂,人工裂缝多且复杂。常规超细水泥封堵体系存在粒径与地层匹配性差的问题,在高渗条带中难以驻留,不能形成致密有效的封堵结构封堵地层。通过在封堵剂体系中添加刚性架桥颗粒和柔性架桥颗粒,提高封堵剂在裂缝中的驻留能力,使其在地层中形成桥堵,实现架桥—变缝为孔—逐级填充—浆体滤失、稠化—控制堵剂大量进入高渗条带,从而实现有效封堵,保证储气库长期安全生产运行。

室内通过测定孔直径为0.88 cm筛网滞留面积,优化网状结构架桥剂的使用浓度。

实验按水灰质量比1∶1.2配制均匀浆体,胶凝固化剂3.0%,触变调整剂0.4%,高温缓凝剂1.5%。测定不同颗粒浓度下网状结构架桥剂的滞留面积,确定最优浓度。实验结果如图4所示。

图4 网状结构架桥剂的浓度与滞留面积的关系

新型复合纤维架桥模式实现复杂人工压裂裂缝的高效驻留,添加结网剂体系的滞留面积扩大了65%~85%,提高了封堵体系在高渗条带的堵塞能力。堵剂体系中添加网状结构架桥剂在堵剂浆体滤失后形成更加致密、抗压强度更高、抗冲击性更高的水泥滤饼,在储气库交变运行压力下,能实现长期有效封堵。因此,考虑到不同类型的老井,优化网状结构架桥剂的使用浓度为3.0%~5.0%。

最终确定枯竭砂岩多裂缝气层封堵体系配方为:水∶灰为1∶1.2+触变调整剂0.3%~0.4%+胶凝固化剂3.0%~5.0%+微膨胀剂3%+高温缓凝剂1.0%~1.6%+网状结构架桥剂3.0%~5.0%(裂缝存在)+复合桥堵颗粒(裂缝存在),可根据现场施工需要进行调整。

2 多段塞动态注入工艺

在调研储气库老井封堵工艺的基础上[7-10],考虑到文23储气库块状气藏,上下连通性好,其主要矛盾表现为压力非常低,平均为5 MPa,并且经过多次压裂,非均质性强,堵剂容易突进,难以均匀进入气层的特点。采用“承留器+气层封堵剂”,配合分层挤堵工艺,针对堵剂突进不能均匀进入的问题,提出多段塞多尺度动态注入工艺。

现场挤堵施工时,根据挤堵注入压力情况动态调整堵剂段塞体系,形成“一段一调整”,多段塞实时动态封堵工艺,以达到储气库气层封堵的要求。

文23-4井是作业难度最大的一口井,以该井为例,说明枯竭砂岩多裂缝气层封堵体系与多段塞封堵工艺在老井封堵技术中的应用。

2.1 文23-4井简况

前期作业:压裂2次,修井作业共暂堵13次,使用暂堵液181 m3。固井质量:油套水泥返高1 928.5 m,合格。封堵层位:2 870.5~3 003.5 m,厚度69.9 m/26层。井筒处理方式:暂堵剂+清水冲砂至3 004 m。存在问题:地层亏空、漏失严重。

2.2 封堵施工设计思路

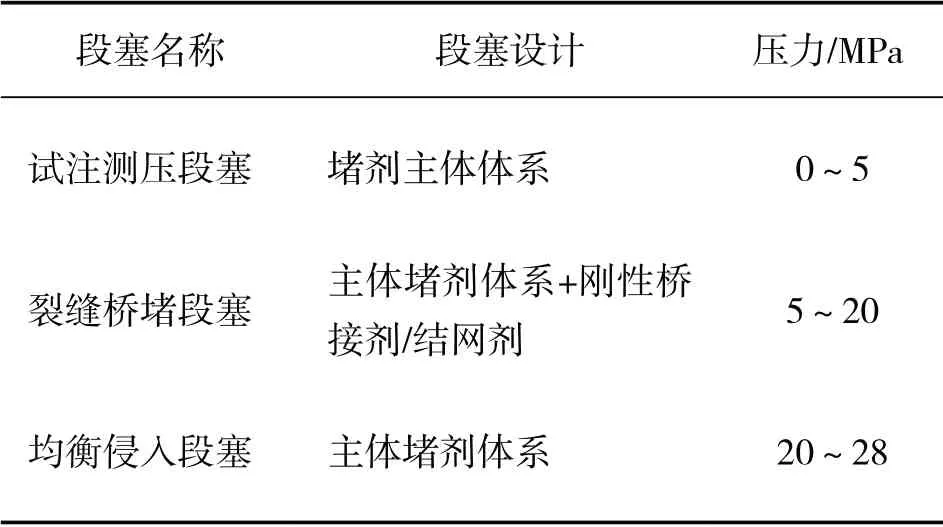

针对该井地层亏空、漏失严重的问题,设计了3种不同的气层封堵体系组合,具体见表2。

表2 不同的气层封堵体系组合

2.3 封堵施工参数及封堵动态情况

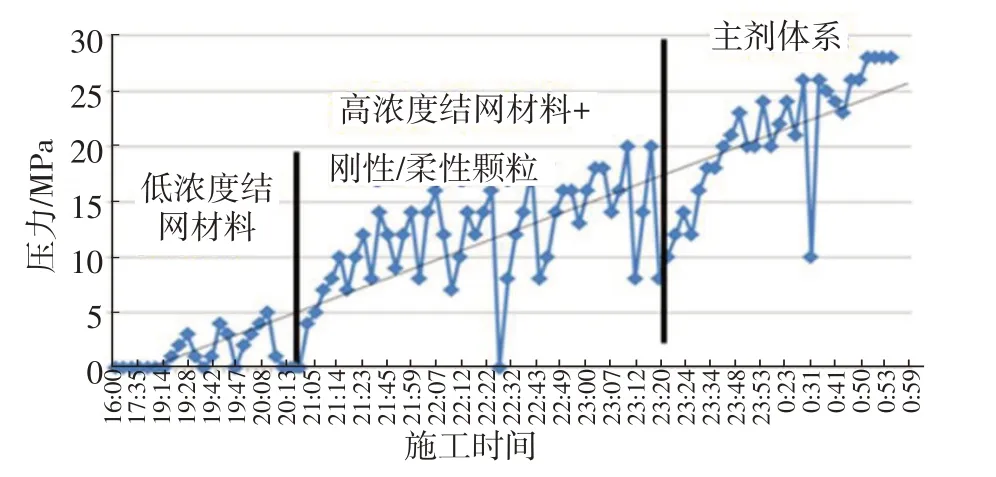

现场封堵施工参数:实际堵剂用量126 m3,顶替清水3.5 m3,排量0.1~0.3(m3·min-1),最高压力28 MPa,挤堵施工压力与施工时间的关系曲线如图5所示。

图5 文23-4井施工压力与施工时间的关系曲线

2.4 封堵施工分析

该井采用枯竭砂岩多裂缝气层封堵体系对射开井段2 870.5~3 003.5 m,跨度133 m(厚度69.9 m/26层)进行挤堵。施工初期试注测压段塞加入低浓度结网材料,当注入堵剂量约40 m3时,施工压力最高升至5 MPa,说明地层漏失严重。于是调整注入段塞为裂缝桥堵段塞,加注“枯竭砂岩多裂缝气层封堵体系+高浓度结网材料+复合桥堵颗粒”,在后续注入过程中,压力逐渐平稳上升;当施工压力升至20 MPa左右时,再次调整注入段塞为均衡侵入段塞,使施工压力达到最大值平稳至28 MPa,施工结束。挤堵施工后对塞面试压15 MPa,30 min稳压不降,试压合格,达到工程对挤堵施工压力的要求。

现场应用枯竭砂岩多裂缝气层封堵体系封堵储气库老井共46口,工艺成功率100%,措施有效率100%,试压合格,达到设计要求,取得了较好的封堵效果。

3 结论

1)通过在封堵剂基础配方中添加触变调整剂、胶凝固化剂、微膨胀剂、高温缓凝剂、网状结构架桥剂等添加剂,形成了耐高温、较致密、注入性好,且对不同渗透层能较均匀进入的枯竭砂岩多裂缝封堵体系。该封堵体系能够满足文23储气库老井枯竭负压、复杂裂缝的封堵要求。

2)针对储气库老井枯竭负压、非均质性强、多人工裂缝、堵剂易突进、难以均匀进入气层的问题,在“承留器+枯竭砂岩多裂缝封堵体系”工艺的基础上,提出了多段塞多尺度动态注入工艺,形成差异性老井封堵技术,实现了地层、管外及井筒的全面密封。