浅谈自冲铆技术应用

仝辉,邵金金,张逸,王知,刘治伟

奇瑞汽车股份有限公司 安徽芜湖 241006

SPR是一种机械连接工艺,能将两层或更多层、相同或不同材质和牌号的金属及非金属板进行机械连接。SPR铆钉在外力的作用下穿透第一层材料和中间层材料,并在底层材料中进行流动延展,形成相互镶嵌的永久塑性形变,这样的铆钉连接技术称为自冲铆,英文简称SPR(Self-Piercing Rivet)。

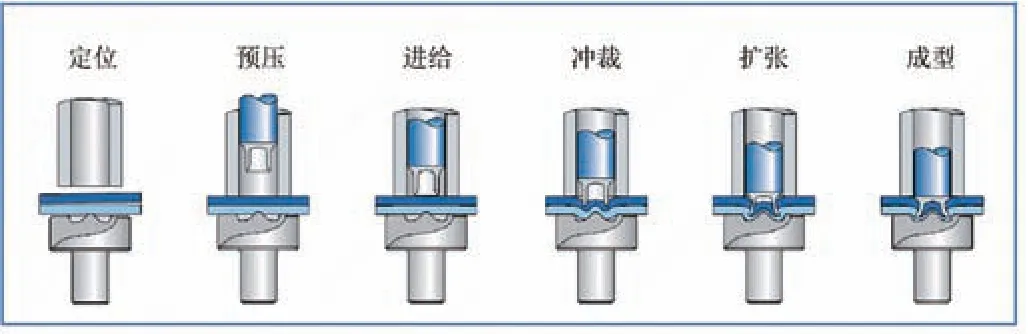

SPR的工艺过程包括六个阶段:定位→预压→进给→冲裁→扩张→成型,具体铆接过程如图1所示。

图1 铆接工艺过程

(1)定位阶段 被铆接零件处于固定状态,铆枪固定。

(2)预压阶段 冲头向下移动,压边圈向下压紧待铆接板料。

(3)进给阶段 铆钉在冲头的驱动下垂直向下对板料进行预压紧。

(4)冲裁阶段 冲头向下运动,推动铆钉迫使其穿透上层板料,同时铆钉也驱使下层板料向凹模内发生塑性变形。

(6)扩张阶段 铆钉腿部逐渐张开,下层板料发生塑性变形逐渐填充入凹模,在冲头和凹模凸台的共同作用下,铆钉腿部向周围扩张,嵌入下层板料从而形成铆钉与板料间的机械互锁结构。

(7)成型阶段 当冲头将铆钉下压至铆钉头与上层板料的上表面紧密接触且平齐时可以认为铆接完成,此时压边圈释放压边力,冲头将返回初始工位,冲铆结束。

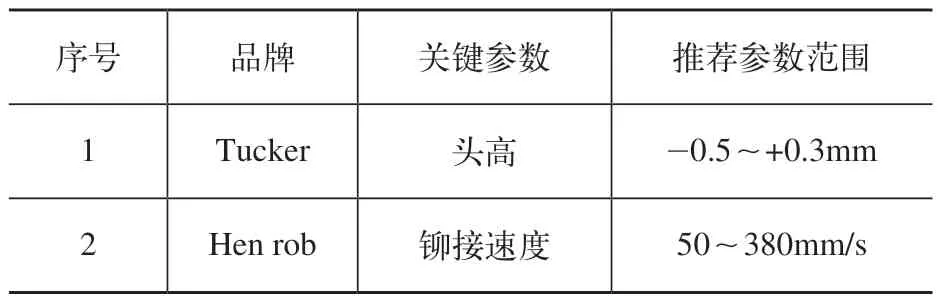

SPR在铆接时,不同品牌设备需设置的关键参数不同,具体参数见表1。

表1 SPR关键参数

常用术语解释

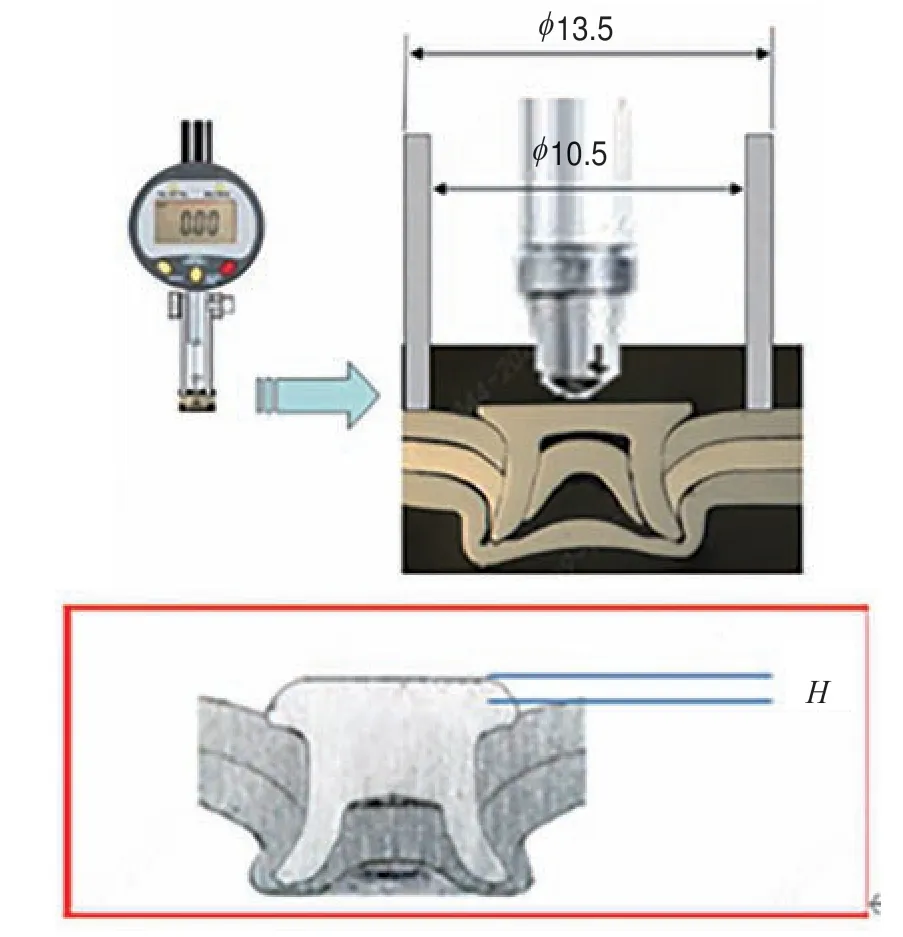

(1)头高(H)铆钉头部上端面与顶层板料平面之间的高度差。

(2)互锁值(IL、IR)及互锁系数((IL+IR)/2)铆钉尾部左/右侧尖端与铆钉切入底层板材的切入点之间的水平距离成为互锁值(IL为左侧互锁值,IR为右侧互锁值);两侧互锁值的平均值定义为互锁系数。

(3)剩余材料最小板厚(tmin)在铆模边缘发生塑性变形后,板材剩余最薄的部分。

产品结构需求

通常情况下,推荐板材抗拉强度UTS≤600 MPa,高强度的热成型钢,高强钢和特高强度钢(UTS>600 MPa)理论上也可以使用,但会使用特殊类型铆钉,铆接难度较大。满足SPR工艺的材料设计基本要求如下:

1)底层板厚至少为总厚度的1/3。

2)强度高、硬度高、延展性差的材料放在上层,强度低、硬度低的、延展性好的材料放在底层。

3)厚度薄的材料放在上层,厚度大的材料放在底层。

4)上层材料允许的最高强度1500MPa,上层材料强度越高,则底层材料需尽量选用强度低、硬度低的、延展性好的材料,且底层材料需尽量厚。

5)底层材料允许的最高强度不高于600MPa,延展性不小于12%。

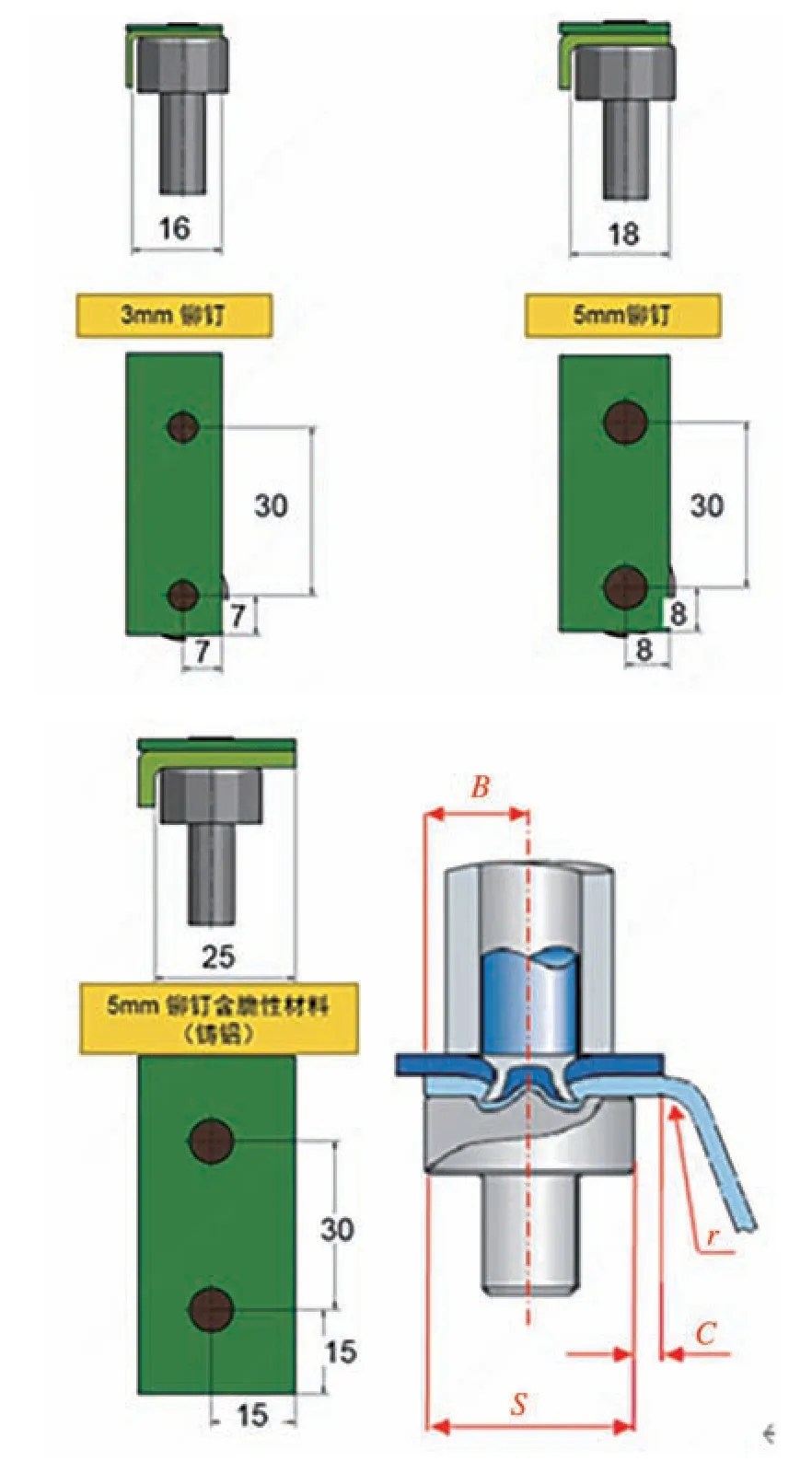

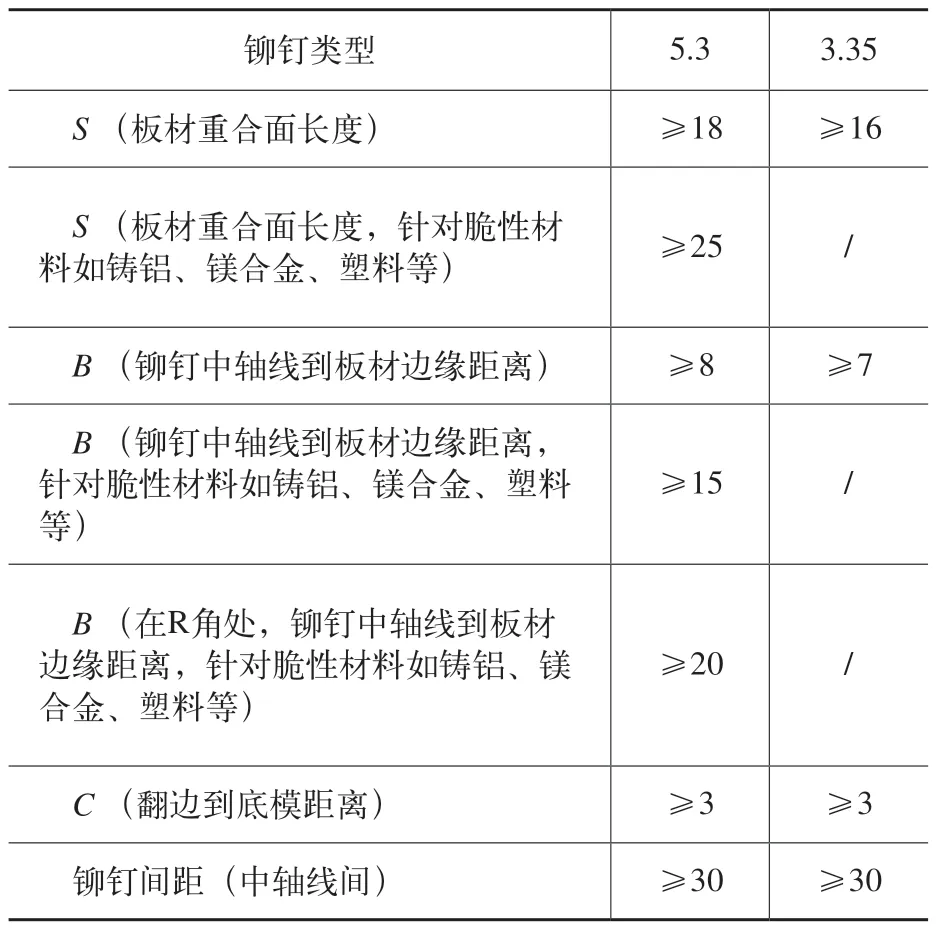

铆接对板材重合面长度、板材边缘到铆钉距离、翻边到底模距离见图2。为了保证铆接效果,铆接位置的尺寸要求满足表2。

图2 铆接有效边示意

表2 铆接有效边尺寸 (单位:mm)

连接质量及检验要求

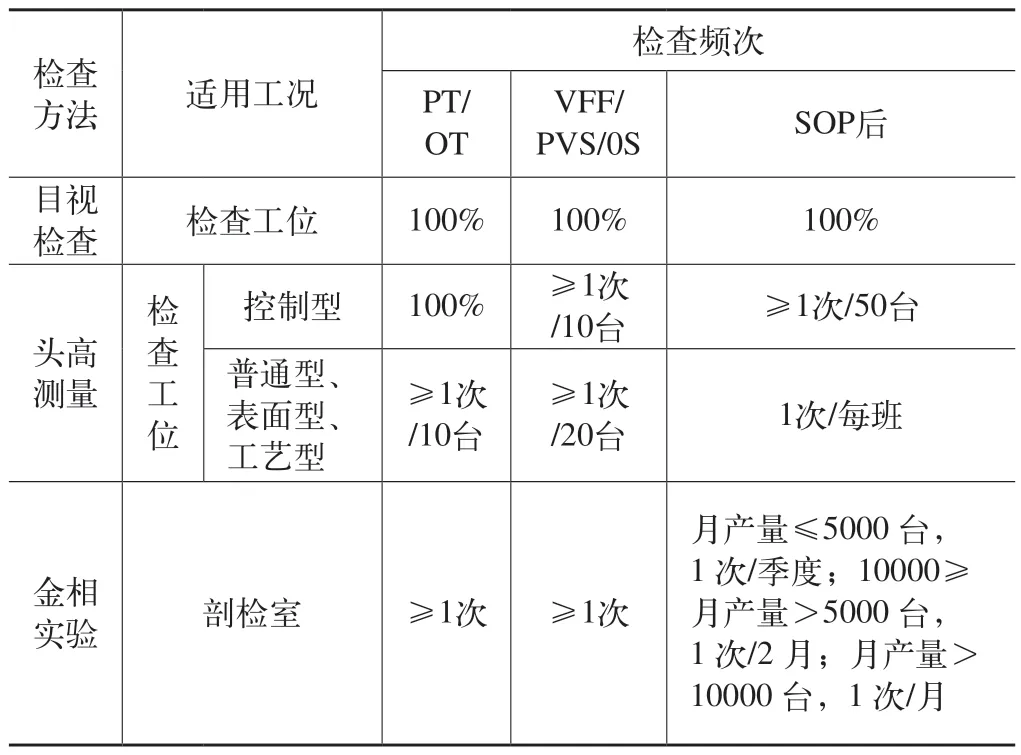

SPR的质量判定分为非破坏性检验和破坏性检验两种方式。

非破坏性检验主要有外观目视检查和头高测量两种方式。外观目视检查是通过直接目视对空铆、铆点位置偏移、铆扣不完整、铆扣有裂纹、板材边缘出现裂纹等外观缺陷进行识别及判定。

铆钉头高测量,根据铆钉的功能不同,质量要求略有差异。当铆钉用于外观件时,其头高要求H=-0.1~+0.1mm为合格;当铆钉用于非外观件时,其头高要求H=-0.5~+0.3mm为合格,头高测量方式如图3。

图3 头高测量方式

测量时将高度仪的探头顶部置于铆钉的中心点,确保高度计底部的3 个支点和板材都贴合,可以适当得围绕铆钉的中心点小幅度得移动,以确保测得数值是最小值。

需要说明的是表面型铆点对表面光洁度要求较高,因此,当此类铆钉用于外观件时,其头高要求不超过±0.1mm。

破坏性检查包金相检查及力学拉伸试验,生产阶段以金相检查为主。控制型、普通型、表面型铆点与工艺型铆点的质量要求不同,金相检查要求也存在差异。

力学拉伸试验包括剪切试验、剥离试验和十字拉伸试验。

SPR 质量控制计划

SPR的质量要求分为设计阶段和产线阶段。设计阶段测试指前期方案阶段和设计验证阶段的测试,测试主要在试验室和样车上进行,并且以手工铆接为主。产线检查指生产验证阶段的测试和检查,产线每个铆点有一项缺陷即视该铆钉不合格。检验频次可参考表3。

表3 质量检验频次要求

返工要求

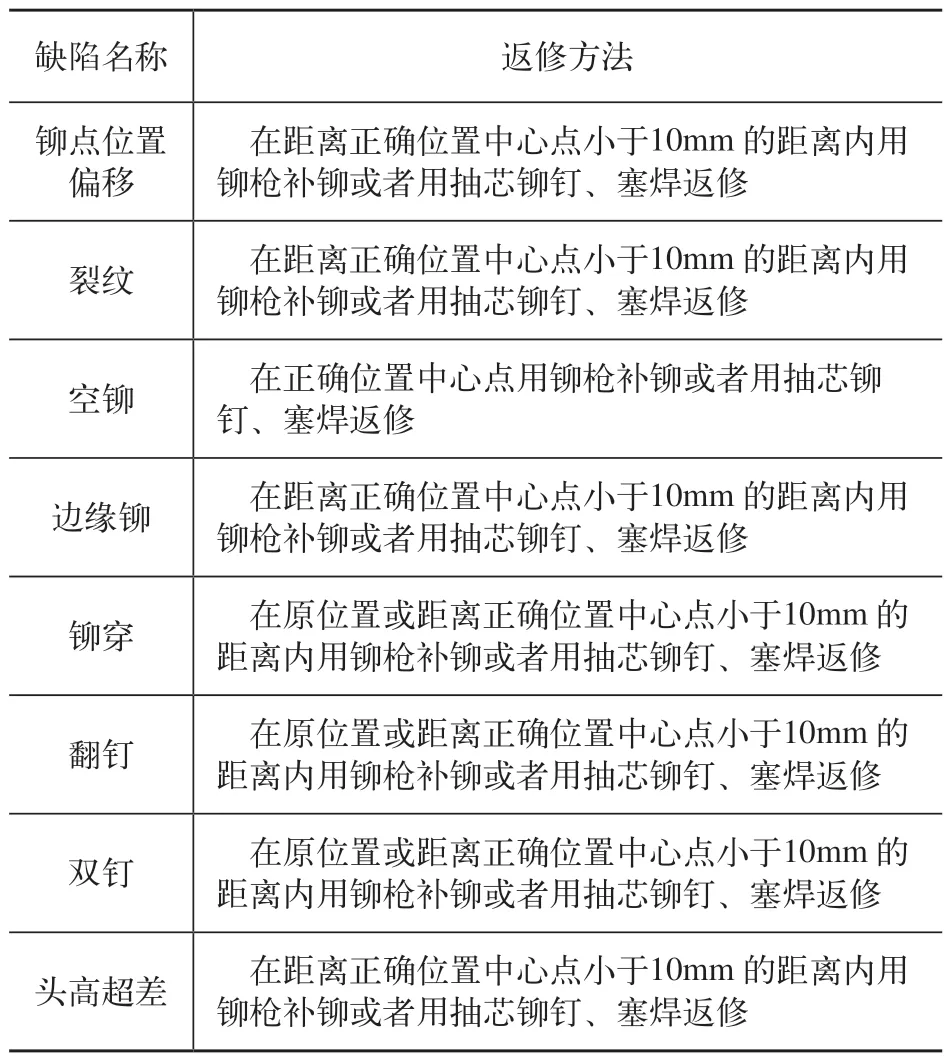

1.常见返修方法

铆接常见缺陷及返修方法可参考表4所示。

表4 缺陷及返修方法

2.返修注意事项

1) 返修方式中优先考虑铆枪补铆,返修结束后测量头高。

2) 在铆枪补铆返修不能实现、遮蔽区或不会导致客户抱怨的非遮蔽区时,可以采用抽芯铆钉、塞焊的形式进行返修。

3) 抽芯铆钉常用6.4mm规格,钻孔直径6.60.40mm,具体抽芯铆钉型号及开孔原则应参照研发发布的铆钉图纸。

4) 在铆穿、翻钉、双钉三类缺陷的情况下,是否需要取出铆钉由工艺工程师确认,铆钉取出方法:用砂轮磨去铆钉底部,然后取出铆钉。

3.塞焊返修的注意事项

1) 一般用于同种材料连接处返修如:铝-铝连接;异性材料修复不推荐焊接方案。

2) 焊料根据不同厚度选择。

3) 将损坏铆点清除后在薄板侧开口,保证厚板留有最基本厚度可作为焊接铆接面。

4) 焊接后如需打磨平整,有可能打磨后会降低焊接强度。

5) 如需修复3层板使用焊接,至少要保证焊接面厚度不低于2mm(经验值)。

结语

汽车车身既要有足够的焊接强度,又要有合格的外观质量。自冲铆技术具有适用范围广、强度高等优点,自冲铆技术的今后发展趋势主要是扩大应用范围、提高自冲铆效率和连接设备的更新换代。