船用大比压自润滑中间轴承研究

陆传荣 俞翔栋 程晓明 曾灿飞

(1.上海齐耀重工有限公司,上海 201108;2.中国船舶集团有限公司第七一一研究所动力装置事业部,上海 201108)

0 引言

中间轴承是船舶推进系统的重要组成部分[1],用于承担轴系径向负荷,采用飞溅式油盘自润滑方式,以保证轴系运转正常。中间轴承主要由轴承盖、轴承座、轴瓦、甩油盘、注油斗、密封组件、冷却盘管组件等零件组成。润滑油贮存在箱体下部,在工作时通过甩油盘把润滑油带起通过注油斗润滑轴瓦,并由冷却盘管和箱体共同把中间轴承工作时发出的热量带走。中间轴承上安装有温度传感器,用以监视润滑油的温度。用油标尺来测量润滑油量是否满足使用要求。中间轴承上部设有通气口和加油口。中间轴承下部设有放油螺塞,可排放工作油。

随着现代船舶推进系统向着大功率方向发展[2-3],中间轴承也随之步入大比压阶段,轴承比压将达到1 MPa以上,这对于中间轴承的润滑性能提出了更加严格的要求[4-6]。此外,我国新一代超大功率船舶推进系统正在开展研制工作,与之配套的中间轴承的承载能力是现有产品的数倍,轴承比压预计将达到1.2 MPa[7-8]。

本文主要针对船用大比压自润滑中间轴承,设计合理的轴瓦、甩油盘、冷却器、观察窗、油尺等结构,开展了一系列的润滑性能分析,保证轴颈与轴瓦之间形成稳定、可靠的润滑油膜[9-10]。基于本文的研究成果,研制了某型船用大比压自润滑中间轴承样机,开展了动态运转试验、最低稳定转速试验、高温环境试验,为船用大比压自润滑中间轴承及类似轴承的设计及润滑性能分析提供了参考。

1 主要结构设计

1.1 轴瓦设计

球面支承设计。轴瓦和轴承座采用的球面支撑轴瓦结构,在保证承载能力的条件下,使轴承具备了自动调心能力。在船体变形引起轴系挠度变化的情况下,球面结构能够适应轴系的变化,使得轴系和轴瓦配合面始终保持平行,载荷分布均匀,因此减少了轴瓦局部磨损过快的情况,提高了轴承的寿命。

单油楔设计。轴瓦形式采用单油楔,轴颈和轴瓦的接触角理论上为45°。其特点:结构简单,动压油膜易生成,摩擦损耗小。

对称布局设计。轴瓦采用上、下轴瓦对称布局,润滑油从轴瓦两侧进油孔进入轴瓦内部,进行润滑冷却,在保证轴瓦性能的同时,具备上下瓦的可互换性,应急使用时,可将轴瓦旋转180°,形成新的轴承配合面。

图1 轴瓦结构示意图Fig.1 The structure diagram of the shaft tile

1.2 甩油盘结构设计

中间轴承采用甩油盘加注油斗的润滑型式。甩油盘采用上下剖分结构固定于轴上。甩油盘下端浸入润滑油中,当轴转动时,润滑油从轴承座底部油箱被甩油盘带至注油斗中,通过上轴瓦导油槽将润滑油分配到各润滑部位,实现自给式润滑。

轴承座底部两个储油空间内部连通,使两个储油空间中润滑油充分交流冷却,并回流至甩油盘处,保证甩油盘带油量充足。

图2 甩油盘结构示意图Fig.2 The structure diagram of the oil throwing disc

1.3 冷却器设计

中间轴承采用轴承座、轴承盖自然散热加冷却盘管强制散热方案。本中间轴承负荷大,产生的热量多,为保证充分的散热,采用双冷却盘方案。冷却盘管采用弯制型式,结构紧凑、体积小、散热效果好。BFe30-1-1铜镍合金是国际上公认的耐海水腐蚀性能优良的铜合金,耐海水冲击腐蚀性能优良,温度敏感性较低,具备优良的抗污性能。根据以往船舶中间轴承的冷却盘管使用情况,冷却盘管材料选用BFe30-1-1铜镍合金管,能够良好地实现中间轴承的冷却。

图3 冷却器结构示意图Fig.3 The structure diagram of the cooler

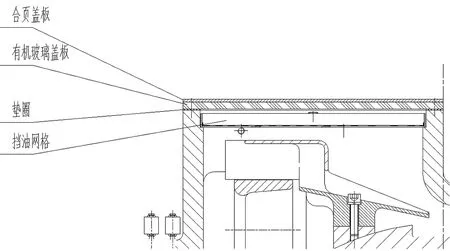

1.4 观察窗结构设计

轴承盖上方设计有观察窗结构,能够观察到甩油盘带油及注油斗输送滑油情况。观察窗窗口采用四层设计,自下而上分别为挡油网、垫圈、有机玻璃盖板、合页盖板,挡油网与垫圈能够防止滑油泄漏,有机玻璃盖板使得观察视野清晰,合页盖板能够阻挡灰尘油污污染有机玻璃。

图4 观察窗结构示意图Fig.4 The structure diagram of the observation window

1.5 油尺结构设计

采用油尺与油尺导向套组合的结构来衡量中间轴承油位高度,油尺垂直插入油池中。油尺导向套的作用为:一是稳定测量区域的油位高度,防止滑油因为搅油波动使得测量值不准;二是提高油尺的刚度,油尺为细长杆,挠度大,容易安装偏斜造成油位测量不准,导向套能够提高油尺的垂直度。将油尺导向套的安装接口与温度传感器做成一致,可根据使用要求,实现两个零部件的左右互换。

油尺下端用尖刀刻有最低、最高油位线,低于“最低油位线”则提醒舰员及时补充滑油,加注滑油至“最高油位线”即可。中间轴承正常运转工作时,油位应处于最低、最高油位线之间。

图5 油尺结构示意图Fig.5 The structure diagram of the dipstick

2 仿真分析

2.1 油膜分析

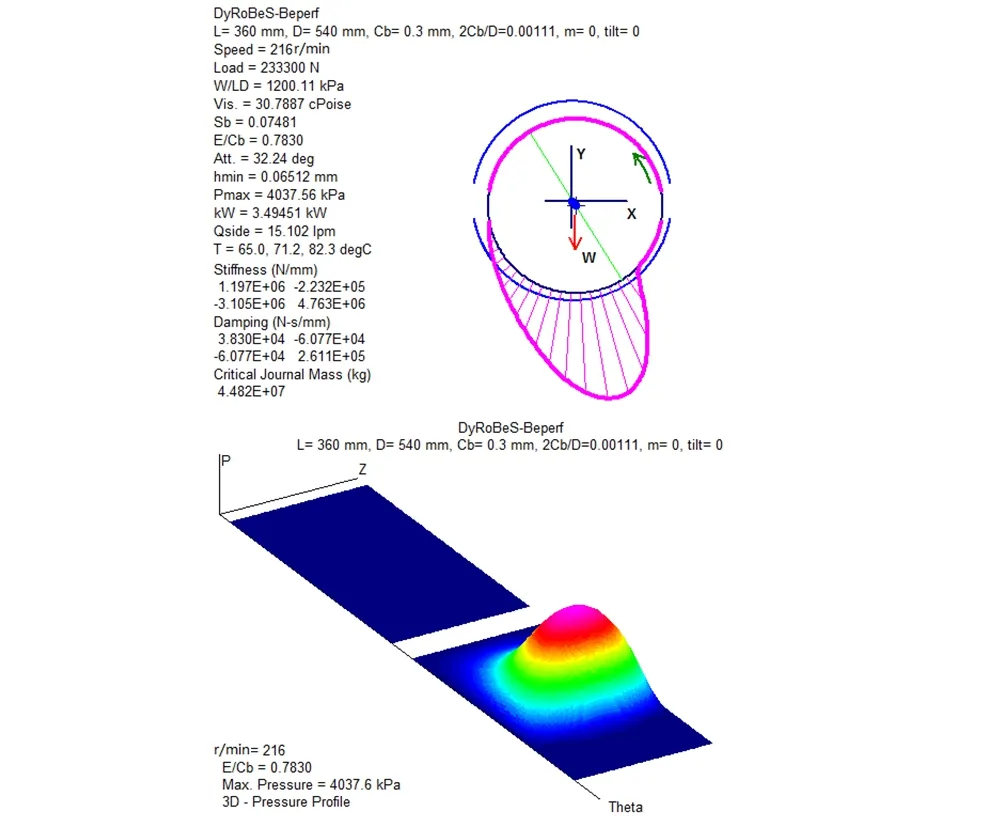

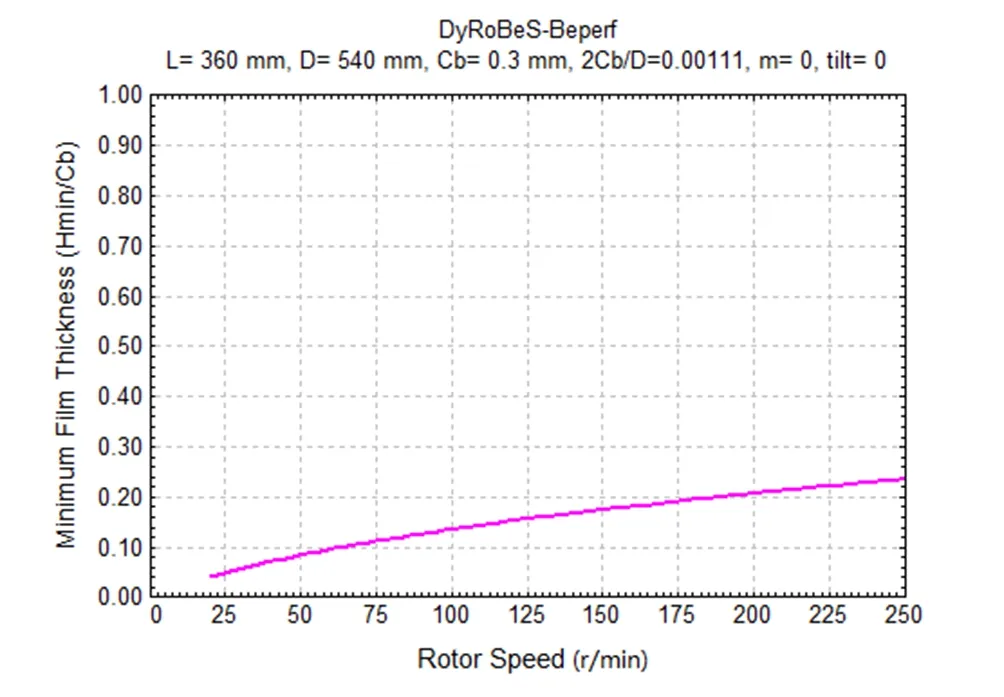

本文基于DyRoBes专用分析软件,根据“稳态条件下流体动压径向滑动轴承—圆形滑动轴承”进行径向轴承性能计算,以润滑油入口温度为65 ℃,轴承比压1.2 MPa为输入条件,分别对30r/min、70r/min、110r/min、140r/min、180r/min、198r/min、216r/min主要转速工况下中间轴承润滑性能进行分析。

图6 油膜分析结果(216 r/min)Fig.6 Results of oil film analysis(216 r/min)

图7 油膜厚度与间隙比值随转速变化曲线Fig.7 Variation curve of minimum film thickness with rotor speed

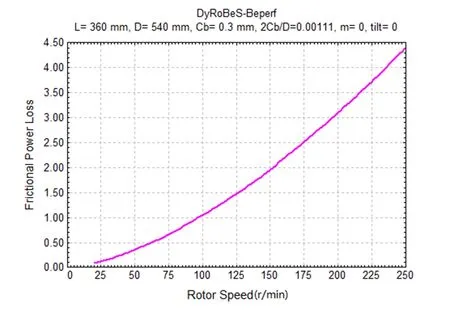

图8 功率损失随转速变化曲线Fig.8 Variation curve of frictional power loss with rotor speed

各转速工况下最小润滑油膜和最小膜厚比数据见下表。

表1 不同转速工况下的油膜

通过以上分析计算可知:在几种典型转速工况下,中间轴承的最小油膜厚度值为17.4 μm,大于两润滑表面的综合粗糙度2.4 μm值。同时最小膜厚比为19.45,远远大于3,因此,中间轴承在各转速工况下处于完全流体润滑状态,润滑状况较好。并且在最低转速30 r/min时,轴承可以形成流体动压油膜,润滑状态良好。

2.2 功率损失计算

中间轴承的功率损失主要由三部分组成:轴承轴瓦油膜摩擦功耗、甩油盘甩油功耗以及轴颈与油封摩擦功耗。轴承轴瓦油膜摩擦功耗是由于轴径旋转挤压其与轴瓦间隙处油膜所产生的功耗;甩油盘甩油功耗则为甩油盘随轴旋转在搅动润滑油,使滑油内部摩擦生热所产生的功耗;轴颈与油封摩擦功耗为静态油封抱在轴上,轴颈旋转与其摩擦产生的功耗。考虑中间轴承极限工况下的功率损失,即在最大比压1.2 MPa,最高转速216 r/min,进油温度极限温度65 ℃。

经计算,轴瓦油膜摩擦功耗为3 495 W,甩油盘甩油功耗为105.05 W,轴颈与油封摩擦功耗为1 859.34 W,则极限工况下,中间轴承最大功率损失约为5.459 kW,满足技术要求。

2.3 冷却性能分析

以比压1.2 MPa,额定转速180 r/min转速工况产生的热量为输入,环境温度取机舱温度30 ℃,冷却水进水温度取24 ℃,在该工况下考核中间轴承的散热冷却能力。

经分析,中间轴承在1.2 MPa比压负荷,最高216 r/min转速工况,环境温度取机舱最高温度55 ℃,冷却水进水温度取最高36 ℃的极限负荷工况下达到散热平衡状态时,平衡温度63.1 ℃,小于轴承滑油最高许用温度为65 ℃。因此,中间轴承的冷却性能满足要求。

2.4 倾斜摇摆分析

根据船用要求,中间轴承需要在倾斜摇摆环境下正常工作。船舶倾斜摇摆对中间轴承的影响主要为润滑油是否正常流动,中间轴承最低运行油位时,即在纵摇±10°或横摇±45°时,甩油盘与润滑油充分接触,运转时可带起足够的润滑油,润滑冷却轴瓦,满足轴瓦运行需求。

3 试验验证

为进一步验证船用大比压自润滑中间轴承设计的合理性,以及润滑性能分析的准确性,研制了某型船用大比压自润滑中间轴承样机,开展了一系列的试验验证工作。

3.1 动态运转试验

中间轴承动态运转试验系统由调速电机、减速齿轮箱、加载装置以及试验轴组成。调速电机经过减速齿轮箱、联轴器将输出功率传递给试验轴,带动试验轴旋转,同时加载装置将试验所需的负荷加在试验轴上,模拟中间轴承实船运行环境。

1.电机;2.齿轮箱;3.弹性联轴器;4.径向加载部件;5.被试件;6.试验轴;7.试验台架图9 动态运转试验系统布置图Fig.9 Arrangement diagram of dynamic operation test system

开展了中间轴承样机在不同工况下的动态性能试验,记录中间轴承在不同转速和轴承负荷下的性能试验数据。经验证,该型船用大比压自润滑中间轴承样机运转稳定可靠,无异常振动声响,端面密封处无泄漏,如图10所示。

图10 中间轴承样机试验Fig.10 Intermediate bearing prototype test

3.2 最低稳定转速试验

基于动态运转试验系统,开展最低稳定转速试验,用于验证中间轴承在最低转速下是否能稳定运转。试验环境为常温条件下,试验台架冷却水流量不小于40 L/min,冷却水温度≤36 ℃,试验时间2 h,轴承负荷加载至最大载荷(轴承比压1.2 MPa),在30 r/min最低稳定运行转速下试验2 h。

经验证,该型船用大比压自润滑中间轴承样机可在最低转速下稳定运转,轴瓦温度和滑油温度符合技术指标要求。

3.3 高温环境试验

为验证中间轴承在最高环境温度条件下,能否稳定运转并满足温度指标要求,建立了高温环境试验房,在55 ℃环境温度条件下,进行环境温度对中间轴承性能影响试验。试验期间,对试验轴承及参试设备仪表进行观察。

图11 高温环境试验房Fig.11 High temperature environmental test room

经验证,该型船用大比压自润滑中间轴承样机可在规定的高温环境下稳定运转,轴瓦温度≤85 ℃;滑油温度≤65 ℃。

4 结论

(1)合理的轴瓦、甩油盘、冷却器等结构设计,可保证轴颈与轴瓦之间形成稳定、可靠的润滑油膜。

(2)通过油膜分析、功率损失计算、冷却性能分析、倾斜摇摆分析可综合评估船用大比压自润滑中间轴承的润滑性能。

(3)研制了某型中间轴承样机,开展了动态运转试验、最低稳定转速试验、高温环境试验,验证了该型中间轴承样机运转稳定可靠,为船用大比压自润滑中间轴承及类似轴承的设计及润滑性能分析提供了参考。