非金属夹杂物引起的螺栓低周疲劳断裂分析

陈盛杰,张 丽,2,纪良浩,于 杰,杨龙龙,王 刚,王复栋

(1.营口理工学院 材料科学与工程学院,辽宁 营口 115014;2.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;3.鞍钢集团工程技术有限公司,辽宁 鞍山 114021)

螺栓连接广泛应用于普通和特殊机械结构中。预紧螺栓对整个结构系统的安全可靠起着重要的作用,螺栓的失效(如断裂、松动等)可能导致灾难性的事故[1]。非金属夹杂物会降低钢的延展性、抗疲劳性和韧性[2],是典型的疲劳裂纹萌生部位。夹杂物的类型、形态、位置、尺寸、数量等对疲劳性能有显著影响[3]。夹杂物在基体内部引起的应力集中与夹杂物形状有密切关系,同时结合力弱、尺寸大的脆性夹杂物和球状不变形夹杂物对疲劳性能影响较大,而且夹杂物的强度越高,危害性越大[4-5]。在交变应力作用下,裂纹优先在夹杂物尖角处萌生,裂纹尖端曲率半径越小,裂纹扩展越快,疲劳寿命越短[6]。

Zhang等[7]总结了20多种非金属夹杂物检测方法,包括磁性检测法、金相法、电解法和超声波检测法等,每种方法均存在优势与不足。传统的金相法评级要求制备样品平行于轧制方向,得到的观察面不完全是主受力面,所以检测到的夹杂物尺寸偏小,并且需要观察较多的视场[8-9]。电解法虽然能将试样中的夹杂物通过电解提取出来进行分析,但电解液会侵蚀夹杂物,导致夹杂物形貌和成分发生变化,且在淘洗过程中夹杂物易丢失,同时试样被溶解,无法得到夹杂物在试样中的空间分布[10]。超声波检测方法多适用于尺寸大于100 μm的非金属夹杂物,对于较小的夹杂物分辨能力不够,且不能很好地区分夹杂物和气孔[11]。本文针对40Cr防松螺栓断裂问题,采用夹杂物自动分析软件,结合扫描电镜和能谱对夹杂物成分和种类进行分析,整个过程方便快捷,并能准确高效完成大视场的分析,同时结合金相法进行验证,更能保证结果的精准性。

1 实验材料及仪器

1.1 螺栓材料

某汽车厂固定连接件使用的10.9级防松螺栓,材质为40Cr,热处理工艺为加热温度850℃,保温80 min,冷却方式为油冷。进厂之前未经质量检测,安装过程中无异常,仅使用一天就发生断裂,断口一分为二。

1.2 检测设备

实验设备主要有LabSpark750T/1000火花直读光谱仪、蔡司Sigma 300扫描电子显微镜(Scanning electron microscope,SEM)、布鲁克能谱仪(Energy dispersive spectrometer,EDS)、蔡司Scope.A1金相显微镜以及OTS(One touch system)全自动钢中非金属夹杂物分析系统,并结合制样设备等仪器完成实验。

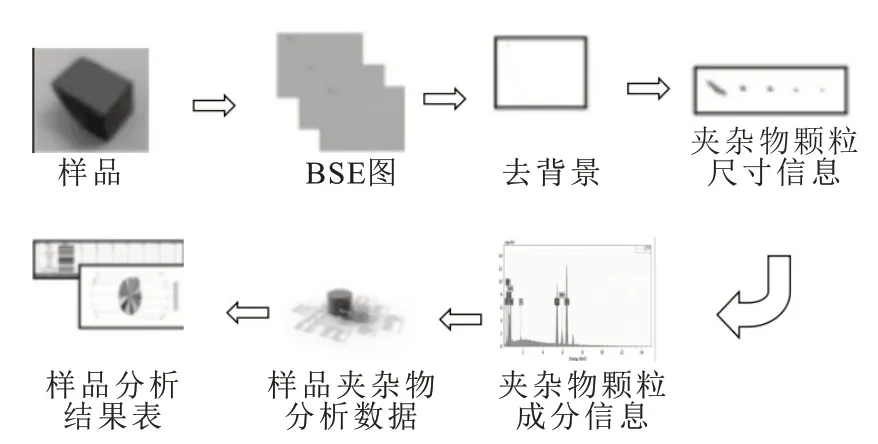

OTS分析系统是集扫描电镜、背散射电子信号、大面积高速能谱探测器以及夹杂物自动分析软件为一体的多功能分析系统。系统分析流程包括夹杂物颗粒识别、颗粒元素成分分析、夹杂物分类、数据存储、分析结果报告。具体流程详见图1。

图1 OTS分析流程图Fig.1 Flow chart of OTS analysis

1.3 实验方法

实验采取电镜结合OTS软件的方式,对夹杂物形态、分布等进行检测。

首先用直读光谱仪检测螺栓成分,并采用洛氏硬度计对其硬度进行检测。其次使用扫描电镜寻找开裂源区,确定开裂源区形貌特征以及多源开裂现象,并观察疲劳断裂形式。再利用线切割机从断口的横截面和纵截面分别取样,经过精磨、抛光之后,用显微镜观察小裂纹、气孔和非金属夹杂物形态。采用夹杂物分析软件对抛光样品进行小区域扫描,自动输出夹杂物数量、种类及级别。样品腐蚀后,通过金相显微镜观察其表面组织形貌。

2 检测结果与分析

2.1 断口宏观形貌

螺栓断口两侧分别为截面1和截面2,断裂螺栓整体特征和断口宏观形貌如图2所示。断裂口位于螺栓一端螺纹的根部,为横向断裂。断口已氧化,呈深灰色。开裂源位于螺纹根部圆周的一侧边缘部位,开裂源周围裂纹扩展区有明显的疲劳扩展特征,断裂区占比较大。表明该螺栓寿命较短,为低周疲劳脆断[12]。

图2 断裂螺栓整体特征和断口宏观形貌Fig.2 Overall characteristics and macroscopic morphology of fractured bolt

2.2 电镜及能谱分析

截面1断口检测结果如图3所示。螺纹根部断口呈多源开裂,断口形貌主要为韧窝,有少量准解理[13]。

截面1断口镀膜形貌及镀层成分分析结果如图3所示。镀层厚度约6 μm,镀层表面局部有小气孔缺陷,且开裂源断口部位存在多处深度约31 μm较光滑的膜层。能谱分析发现膜层成分主要为Zn-Cr,与螺栓表面镀膜成分一致,表明开裂源部位在镀锌前已存在微裂纹。

图3 截面1断口镀膜形貌及镀层成分分析结果Fig.3 Coating morphologies and compositions on section 1 fracture

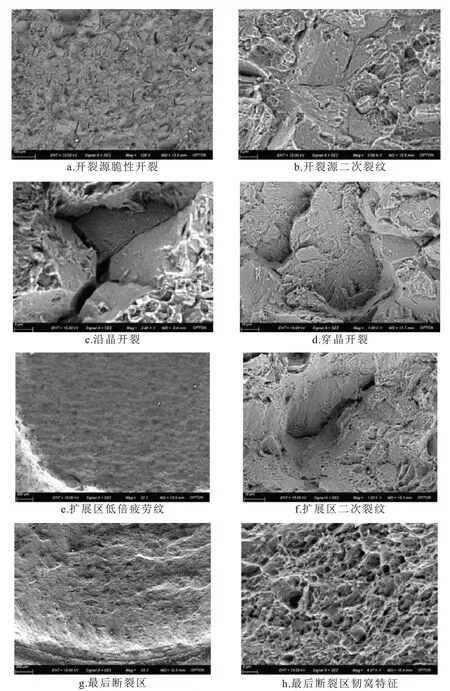

截面1断口特征形貌如图4所示。开裂源附近断口形貌呈脆性开裂特征,有较多二次裂纹,主要为沿晶脆裂及穿晶解理混合形貌,在沿晶晶界上可见撕裂棱等氢致脆裂特征[14]。裂纹扩展区可见明显疲劳扩展特征,疲劳纹较宽,表明裂纹疲劳扩展较快,为低周疲劳特征;断裂区显微形貌以韧窝为主,在断口中占比较大,表明寿命较短[15]。

图4 截面1断口特征形貌Fig.4 Characteristic morphologies of section 1 fracture

2.3 金相和能谱分析

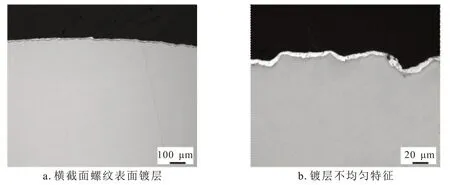

抛光态断口横截面形貌如图5所示。圆周表面有镀层,但镀层厚度不均,局部较薄。均匀部位镀层厚度约6 μm。螺纹表面加工精度不佳,局部呈深浅不一的凹坑状,凹坑深度约20 μm。

图5 截面1样品横截面螺纹表面镀层局部形貌Fig.5 Local morphology of coating on thread surface of section 1 fracture

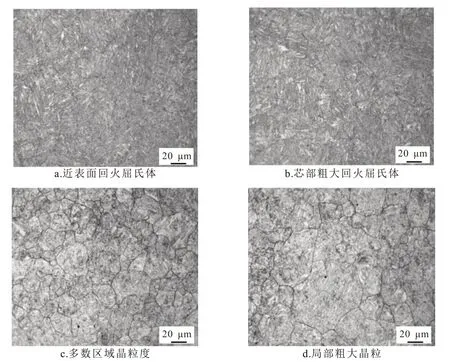

腐蚀态断口组织金相如图6所示。近表面与心部组织相同,均为回火屈氏体,但局部组织相对较粗大,位向较明显;基体晶粒大小不均,多数区域晶粒度为7.5级,少部分区域大晶粒的晶粒度为5.5级。

图6 截面1样品横截面金相组织Fig.6 Cross-section metallographic structures of section 1 fracture

按GB/T 10561-2005对样品抛光态进行夹杂物评级:基体夹杂物中硫化物类A细1.0级,氧化铝类B细2.0级,球状氧化物D细和球状沉淀相类夹杂DTiN均为0.5级,球状氧化物和氮化物属于硬质非金属夹杂物,延展性较差,周期易产生应力集中,加速裂纹扩展[16]。

对抛光态样品的基体成分进行能谱定性分析,主要成分为Fe、Mn、Si、Cr等,如图7所示。

图7 截面2抛光面基体成分Fig.7 Matrix compositions of polishing surface of section 2 fracture

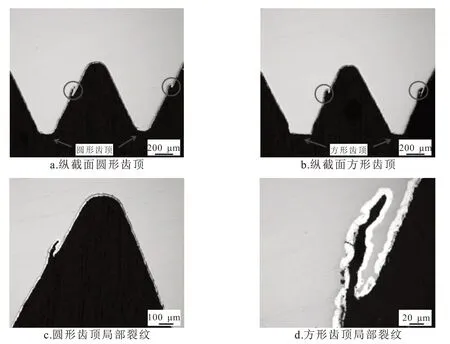

截面2纵截面局部形貌如图8所示。螺纹齿顶、齿侧及齿根各部位加工精度不佳,有些齿顶较圆滑,有些齿顶呈方形,且镀层厚薄不一,多数齿侧可见深浅不一的小裂纹,裂纹中的镀层厚度与表面镀层厚度基本相同,表明这些小裂纹在电镀处理前就存在。

图8 截面2样品局部形貌Fig.8 Local morphologies of section 2 fracture

对镀层成分进行能谱分析,如图9所示。与断口样品表面镀层成分分析结果一致,镀层表层成分主要为Zn-Cr(彩锌),镀层内部成分主要为Zn(白锌)。

图9 截面2断口镀层成分Fig.9 Coating compositions of section 2 fracture

截面2纵截面基体组织与夹杂物形貌如图10所示。样品近表面和内部基体组织均为回火屈氏体,心部存在带状偏析,级别为2.0级;偏析带中存在条状硫化物、链状氧化物及硫化物与氮化物复合夹杂物。

图10 截面2基体组织与夹杂物形貌Fig.10 Matrix structure and inclusion morphologies of section 2

2.4 OTS分析

采用OTS钢中非金属夹杂物自动分析软件对样品进行复测,选取典型特征位置面积为3.5 mm2,视场数为77。非金属夹杂物颗粒尺寸检测结果如表1所示。夹杂物中硅酸盐和硫化锰的浓度过高,并且夹杂物尺寸多集中在0.5~2 μm,大于2 μm的夹杂物主要以硫化锰为主。此结果与金相检测结果一致。

表1 颗粒尺寸分析结果Tab.1 Particle size analysis

3 结论

采用全自动夹杂物分析软件和显微分析等手段分析螺栓断裂原因,发现螺栓断口上存在条状硫化物、链状氧化物及硫化物与氮化物复合夹杂物,并且大尺寸的夹杂物主要以硫化锰为主。裂纹扩展区疲劳纹较宽,开裂源附近存在明显的脆性区,其上有大量二次裂纹,断口形貌主要为脆性沿晶和穿晶解理。由于镀锌过程中氢的渗入以及后续去氢不完全,在沿晶晶界上出现“撕裂棱”氢脆特征。