肉类解冻工艺研究进展

金子纯,赵育茗,张明成,郭 芮,刘登勇*

(渤海大学食品科学与工程学院,辽宁 锦州 121013)

国家统计局2021年发布的《中国统计年鉴》显示,2014—2020年,我国人均肉类、禽类和水产品类的年消费量从51.9 kg升至57.0 kg,其中猪牛羊肉年消费量所占比重也有所浮动,这说明中国消费者对肉及肉制品的需求持续增加,追求不同种类的肉及肉制品在膳食结构中更为均衡的比例,及其所带来的更丰富的营养[1]。常温下,肉本身较高的蛋白质和水分含量为微生物提供了良好的生长环境,导致肉制品极易腐败变质,而冷冻是一种通过抑制微生物生长繁殖和生化反应来延长肉类和肉制品保质期的常用方法[2]。相应地,解冻成为了肉及肉制品加工或烹饪前的重要步骤。然而,不适宜的解冻过程会导致冷冻肉品物理、化学和微生物特性的劣变[3]。因此,开发经济、高效且安全的解冻工艺是十分必要的[4]。

长期以来,肉类加工中最常见的解冻工艺是空气解冻和水解冻,这些传统的解冻工艺除了耗时外,还会引发较严重的汁液流失,从而导致肉的品质严重下降并由此造成相关食品企业的经济损失[5]。近年来,为了降低冷冻肉制品在解冻过程中的汁液损失,维持良好的品质特性,提高食品工业的经济效益,越来越多的新型解冻工艺层出不穷。正因如此,不断有学者归纳各种常见解冻工艺的效能,总结其原理和优缺点,但仍有一部分独特且富有创新性的解冻工艺很少被提及并应用。因此,本文在简要概括常见解冻工艺的基础上,对一些独特的解冻工艺进行综述,介绍其相关研究内容,阐述其原理和优势,为我国从事肉品解冻技术的研究人员和肉品加工企业提供适当的参考。

1 肉类解冻

1.1 解冻过程

在冻结过程中,肉的中心温度从-1 ℃降至-5 ℃时,肉中80%的水分被冻结,大部分的冰在此温度范围内生成,这个温度区间叫做最大冰晶生成带。相反,最大冰晶生成带的逆过程(-5 ℃至-1 ℃)在解冻过程中同样重要。在此阶段,肉内部的冰晶开始融化,大部分热量转化为潜热,推动肉品内部的相变[6]。此外,大部分解冻时间都会消耗在这一温度范围,且该阶段的解冻速率对肉的品质存在较大影响[7]。随着解冻进程的推移,肉温度的上升整体呈现先快速后平稳的趋势,其临界点即为-5 ℃左右,也就是上述相变区域的起点。造成此现象的原因主要有以下两方面:1)在解冻初期,即冷冻肉的中心温度低于-5 ℃时,肉的温度与环境温度之间存在较大的温差,该温差作为推进解冻的动力,迫使肉的温度迅速升高[8];2)在肉品解冻进行至相变区域,肉中水分发生从固态(冰)向液态(水)的转移,由于水的热传导率比冰小[9],所以在中心温度达到-5 ℃后,热量无法更迅速地从已解冻层传入食品内部,解冻速率因此降低。

1.2 肉类品质在解冻过程中的变化

汁液流失是肉品在解冻过程中出现的主要问题。由于肉中水分的流失常常伴随着水溶性蛋白质、维生素等营养物质的流失,因此它不仅会使肉的质量减轻,还可能导致营养价值的降低,造成经济和品质上的双重不利影响[10]。肉中不被肌纤维和蛋白分子结合的水分称为自由水,是解冻汁液流失的直接来源。冻融过程破坏肌纤维结构并使蛋白变性,导致此前与其紧密结合的水分被释放并重新分布到肌浆和细胞外间隙,转变为自由水,为解冻损失提供了源头[11-12]。在冷冻过程中,肉中水分凝成冰晶时体积和硬度增大,从而对肌纤维造成一定的破坏,在解冻后肌肉组织间隙变大[13],为肉中水分流失到表面提供了途径。Qian Shuyi等[14]将肌肉中的自由水分称为“水库(reservoir)”,将肌纤维间隙称为“通道(channel)”,形象地揭示了解冻过程中汁液流失的形成。

由肉中汁液流失引起的一系列变化常体现在肉的品质上,例如:水分流失造成肌纤维的收缩,使其密度增大,降低了肉的嫩度;水分在肉品表面的附着情况影响其反射光的强度,进而影响其表面光泽;肉中水分不断流向表面,致使肉本身成为了微生物的天然培养基,降低了肉的新鲜度;小分子蛋白质随水分流出,改变肌肉的电离平衡,从而改变肉的pH值[15]。此外,在解冻过程中也存在一些由其他因素引起的品质变化,如肌红蛋白和脂质氧化造成肉的红度值和黄度值变化,以及蛋白变性导致肉品劣化的功能特性等[16]。

1.3 解冻要求

由于汁液流失对肉类品质的恶劣影响,在肉品解冻效果的要求上也应聚焦于如何降低汁液流失。根据Sun Qinxiu等[17]的描述,除上述肌肉组织结构完整性的因素外,肉品在解冻过程中的汁液流失程度还取决于其水分重吸收程度和解冻速率。Leygonie等[11]提出,细胞间隙的冰晶融化后,部分水分会流入细胞内部,随后被脱水纤维和变性蛋白质重新吸收。因此,缓慢的解冻速率会在一定程度上为水分的重吸收提供较充足的时间,从而有利于减少汁液流失。但一些学者从食品卫生安全角度对缓慢解冻提出质疑,认为快速解冻可缩短肉中生化反应的时间,同时减少微生物的滋生,从而维持肉的品质[18]。所以,冷冻肉更需要何种水平的解冻速率目前仍缺少确切的标准。

张昕[19]总结了肉品解冻的基本要求:1)均匀解冻,解冻过程中肉样各部位温差尽可能小,避免局部过热甚至熟化现象,产品最终以半解冻状态为佳;2)尽量降低解冻汁液流失率,减少营养与经济损失;3)抑制细菌繁殖与生长;4)解冻介质温度不宜过高,一般不超过20 ℃;5)尽量缩短解冻耗时,减少肉品在较高温度下停留的时间;6)解冻终点温度控制在0~5 ℃;7)解冻后的肉品应尽快加工或食用,不宜久放。在这组解冻要求中,除解冻耗时存在上述争议外,其他方面均鲜见分歧。

2 常见解冻工艺

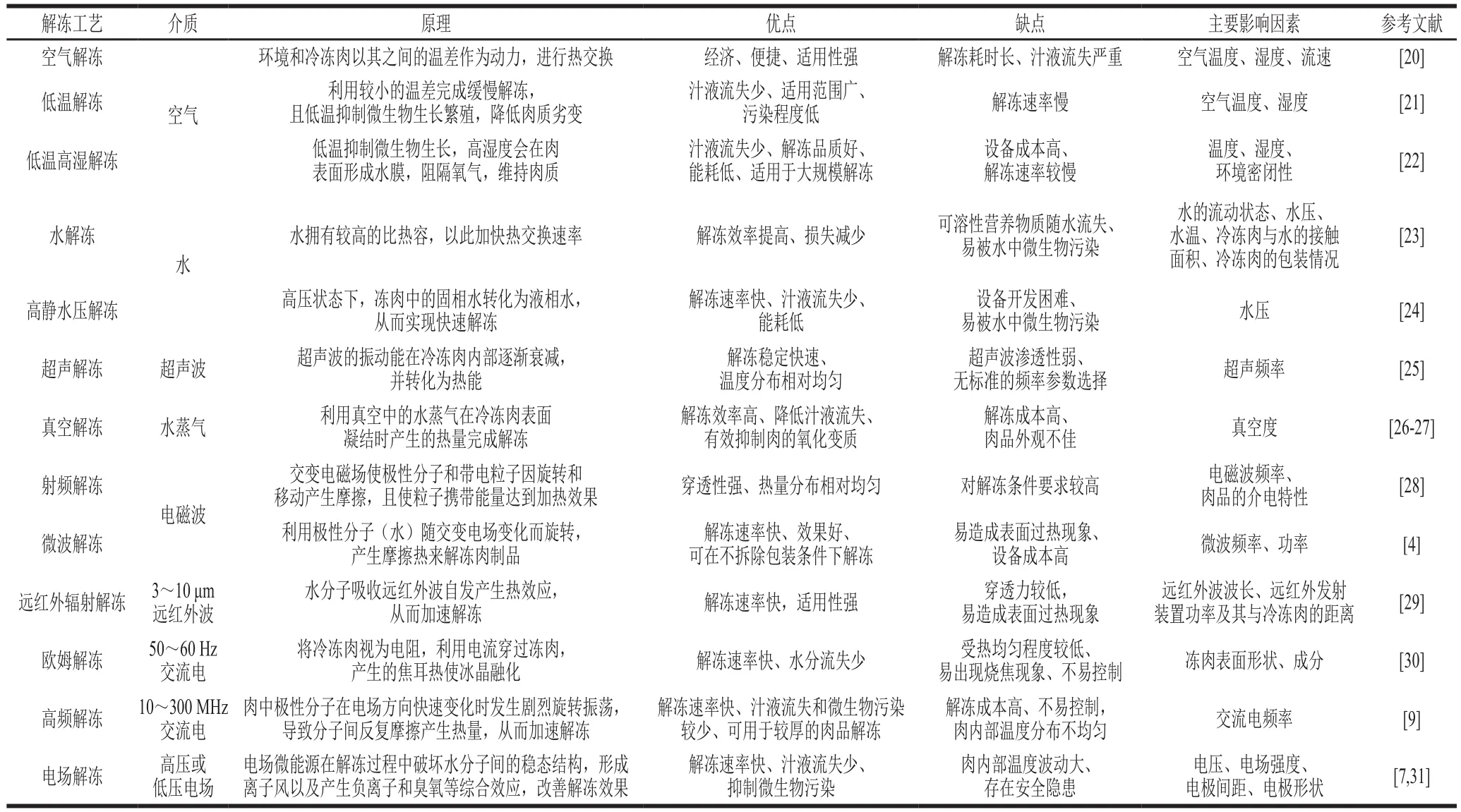

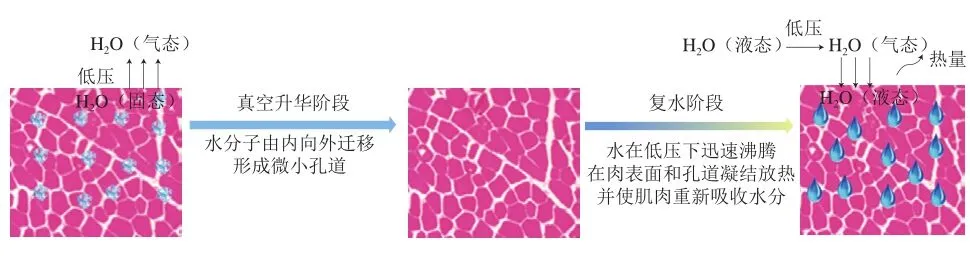

为了贴合解冻过程、降低肉质劣变、满足解冻要求,冷冻肉的解冻工艺相继出现,分别得到了不同程度的研究和应用。传统的解冻工艺包括空气解冻和水解冻,这些方法操作简单、成本低且适用范围广,但由于其较差的解冻效果逐步被微波解冻、超声解冻、真空解冻等新型技术所取代。这些新型解冻工艺普遍提高了解冻速率,加快了肉品解冻进程,并在不同程度上降低了汁液流失,相比于传统方法能较好地维持肉的品质,使解冻后的肉质更接近于鲜肉。然而,即使解冻工艺在近年来得到了极大丰富,但在不同的解冻介质和解冻原理支撑下,每种解冻工艺均存在其优缺点,冷冻肉品在不同条件下解冻后的变化也有所不同,应根据冷冻物料特性及解冻目的合理选择解冻工艺,充分发挥其解冻优势。各常见解冻工艺的解冻原理、优缺点、影响因素及其对肉质及肉中肌原纤维蛋白的影响分别总结在表1和表2中。

表1 不同解冻工艺的特点Table 1 Characteristics of different thawing technologies

表2 不同解冻工艺对肉质和肉中肌原纤维蛋白的影响Table 2 Effects of different thawing techniques on meat quality and myofibrillar proteins in meat

3 创新性解冻工艺

前文提到,常见的解冻工艺都存在各自的不足,因此在现有解冻工艺得到一定研究和应用的同时,肉品解冻领域的科研学者们并未停止对于解冻工艺的开发,试图通过优化解冻方法进一步维持冷冻肉的品质。基于此,一些独特且新颖的解冻工艺得以出现,本文暂将其称为创新性解冻工艺。从现有研究中可以看出,创新性解冻工艺的来源主要存在2 个思路:1)在常见解冻工艺的基础上,通过调整解冻条件或在解冻体系中引入某种要素来规避该技术固有的缺点;2)根据某种特殊的加热原理开发出全新的解冻技术。这2 种思路决定了创新性解冻工艺相对复杂,且具有较高的条件控制要求和技术成本,因此创新性解冻工艺暂未得到较广泛的应用,但在维持冷冻肉品质、提高肉品解冻效果等方面仍具有参考价值。

3.1 二段式空气解冻

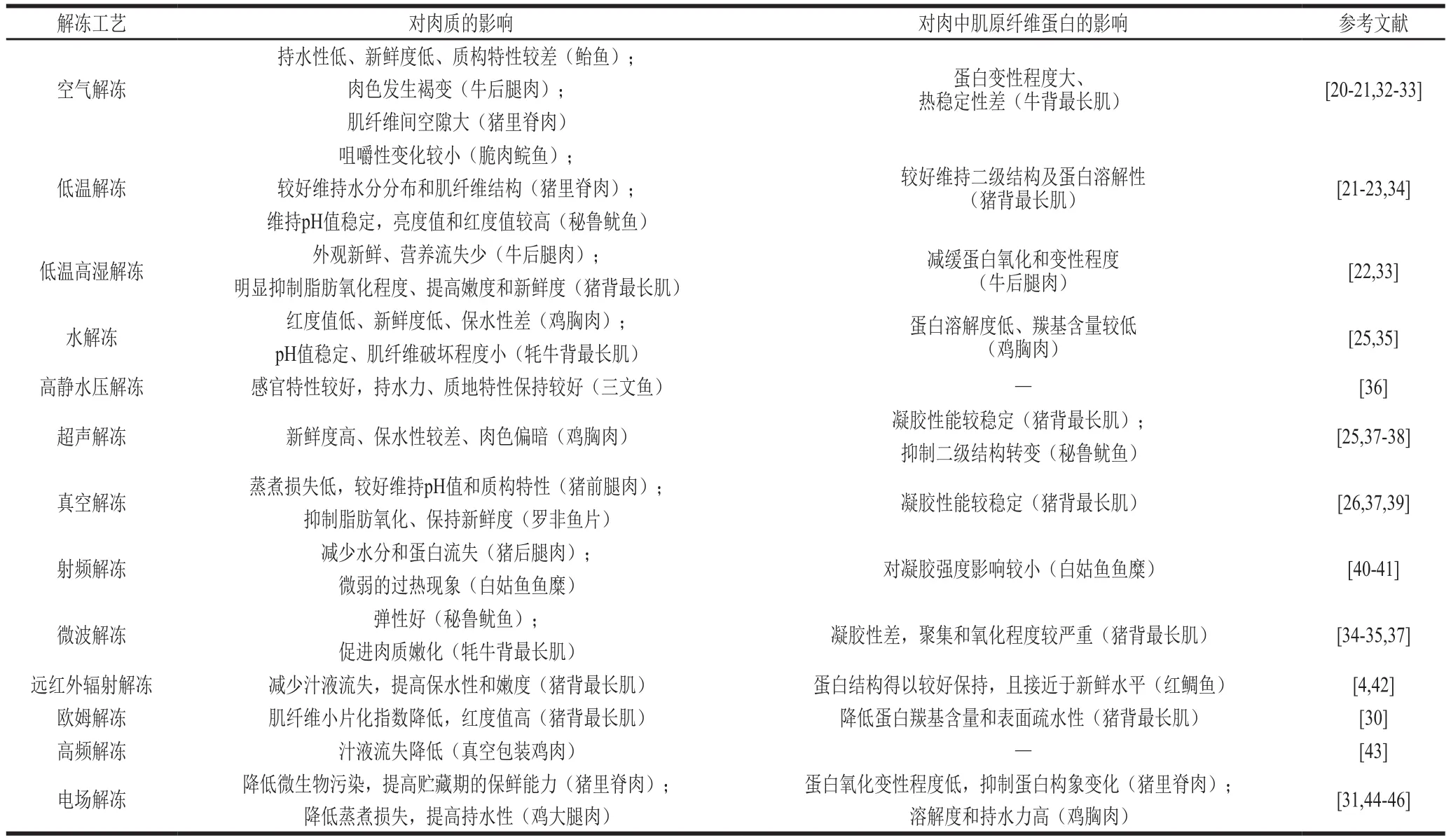

尽管存在越来越多的新型解冻技术,但传统的空气解冻和水解冻拥有无法代替的便捷性。Zhang Yaming等[47]提出,传统的解冻方法之所以仍在继续使用,是因为它们不需要特定的设备和精确的控制。因此,提升传统方法的解冻效益是有意义的。Jensen等[48]报道,二段式空气解冻可以在维持肉质的同时加快解冻速率。如图1所示,以相变区阈值(-5 ℃)为分界点,将解冻过程分为2 个阶段,从解冻开始至冷冻肉中心温度达到-5 ℃左右时为第1阶段,此后直至解冻结束为第2阶段。在第1阶段,将冷冻肉置于较高的环境温度中,此时冷冻肉与环境之间较大的温度差快速推动解冻进程的发展,而当冷冻肉的中心温度达到-5 ℃进入第2阶段后,将环境温度降至较低水平,使冷冻肉平稳、缓慢地度过相变区,从而抑制肉质劣变。

图1 二段式空气解冻示意图Fig.1 Illustration of two-stage air thawing

近年,Lee等[3]完善了二段式空气解冻的相关研究,使用25/2 ℃、25/-1.5 ℃对冷冻猪排进行解冻,并以恒温解冻(25、2、-1.5 ℃)作为对照。研究发现,与传统的恒温空气解冻相比,二段式空气解冻会对冷冻猪排造成较低的解冻损失,使猪排拥有较好的水分相关特性,且明显缩短了总解冻时间。此外,冷冻猪排经二段式空气解冻后呈现出较低的总挥发性盐基氮(total volatile basic nitrogen,TVB-N)含量,说明其可以抑制猪排的氧化变质和微生物污染。因此,二段式空气解冻能在保证肉类品质的同时有效提升解冻速率,可作为一种合适的解冻方法。

3.2 低温高湿变温解冻

中国农业科学院开发出了低温高湿变温保鲜解冻技术[49],并研制了冻肉保鲜解冻库。解冻库采用减压蒸汽和冷风调节库内的温度和湿度。在解冻过程吸收环境热量至库内温度低于2 ℃时,蒸汽加热系统启动;升温至库内温度高于6 ℃时,制冷风机启动,直至库温降至2 ℃时停止运行;在库内空气相对湿度低于90%时,减压蒸汽加热系统启动。在整个解冻过程中,库内温度保持2 ℃→6 ℃→2 ℃的循环波动,相对湿度保持在90%以上[50]。在解冻过程中,冻肉与环境的热交换、冻肉中冰晶融化释放潜热以及设备本身控温不稳定都会导致整个解冻系统的温度波动,进而造成解冻研究或应用中的误差。因此,相较于温度恒定的低温高湿解冻,变温条件在一定程度上会更符合解冻过程。事实上,在低温高湿解冻参数的研究中,不同的温度范围[51]和湿度[22]也得到了其他学者的关注,而仅关注恒定温度的报道较少。

李银等[50]使用该系统解冻草原黄牛后腿肉时发现,与4 ℃空气解冻相比,低温高湿变温解冻使肉色更新鲜,降低了解冻过程中的汁液流失及加工过程中的蒸煮损失,抑制了肉中肌原纤维蛋白的氧化变性程度和肌纤维束遭到破坏的程度,明显提高了牛肉经解冻后的品质。同样以4 ℃空气解冻作为对照,张春晖等[52]发现,低温高湿变温工艺使羊肉的解冻汁液流失率、蒸煮损失率及汁液中蛋白质含量分别降低4.00%、3.59%、8.98%,肉色、硬度和咀嚼性皆优于对照组。于冰等[53]将液氮速冻的鸡肉应用于低温高湿变温解冻的研究中,也得出了相似结论。

3.3 盐水解冻

由于盐可以提高水的渗透速率,且盐环境不利于细菌滋生[54],盐水解冻逐步被熟知且应用,以求进一步加快解冻速率,降低品质劣变。赵水榕等[55]将密封好的冷冻猪肉饼放入3 g/100 mL盐水(13 ℃)中解冻,发现其解冻损失相比流水解冻(12 ℃)显著降低。朱文慧等[34]在解冻秘鲁鱿鱼时发现,盐水解冻赋予秘鲁鱿鱼较高的亮度和新鲜度。

根据特殊需求,盐水解冻可通过调节水温来形成温盐水解冻和冰盐水解冻。陈页等[56]将冷冻金枪鱼直接浸入4 g/100 mL盐水并使水温维持在(25±1) ℃,结果表明,温盐水解冻可大幅缩短解冻时间,降低金枪鱼红度值的劣变。Wei Huamao等[57]在处理冷冻扇贝肉时报道,-2 ℃冰盐水可以较好维持扇贝肉的pH值和蛋白溶解性,且解冻效果显著优于常规水解冻。但是,盐水解冻的优势较为局限。凌胜男等[58]提出,盐水解冻在TVB-N含量以及某些质地(硬度、胶黏性)方面分别逊色于超声辅助解冻和微波解冻。宦海珍[59]也证实了冷藏解冻在抑制肌原纤维蛋白中羰基含量增长方面的优势高于盐水解冻。因此,盐水解冻更多出现在生活中,而非应用于大规模的食品产业。

3.4 真空升华-复水解冻

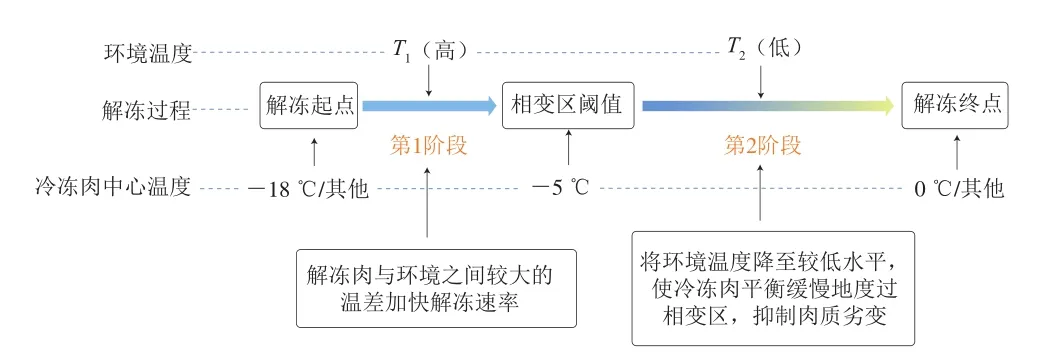

Chen Shanshan等[60]提出了由真空升华和复水加热2 部分组成的新型真空解冻原理,命名为真空升华-复水解冻。如图2所示,该解冻方式分为2 个阶段:控制真空条件,当解冻箱内水蒸气的分压低于冷冻物料中冰晶的饱和蒸气压时,冻品中的部分冰晶会升华为水蒸气并被排出,水分子由内向外迁移,在冷冻物料内部形成大量微小孔道,此为升华阶段;随后,室温下的纯水被通入到解冻箱内并在低压下迅速沸腾,产生的水蒸气在更低温度的冻品表面及其内部孔道附着凝结,这个过程释放出大量冷凝潜热,从而加速解冻进程,并使物料重新吸收水分,此为复水阶段。在整个解冻过程中,升华时间是一个关键的影响因素。如果升华时间过短,则冰晶升华不完全,无法形成更多的水分子迁移通道,导致复水过程中的凝结放热减少,从而降低解冻速率。然而,若升华时间过长,总解冻时间也会随之延长,不利于整体解冻效率,且会加剧能耗。因此,在真空升华-复水解冻的理论体系中,控制合理的升华时间,对于加快解冻速率及维持综合效益来说十分重要。

图2 真空升华-复水解冻示意图Fig.2 Illustration of vacuum sublimation-rehydration thawing

汪浩等[61]使用基于这一新型真空解冻原理建立的解冻设备处理冷冻猪五花肉时发现,在升华时间为10 min的条件下,猪五花肉的整体解冻时间为22 min,比空气解冻缩短74%,且经真空升华-复水解冻后的猪五花肉色泽新鲜,在外观上并未发生较多劣变,这说明真空升华-复水解冻可以十分有效缩短解冻时间,提高解冻效率,具有一定应用前景。Chen Shanshan等[60]进一步研究不同升华时间(10、20、30 min)对猪里脊肉解冻效果的影响,发现将真空升华时间控制在20 min时,冷冻猪里脊肉的解冻速率比空气解冻提高77%,同时表现出较小的解冻损失和与鲜肉相似的质地,该结论为整个解冻系统提供了合理的升华时间,并更具体地证明了真空升华-复水解冻的优势。然而,这一新型真空解冻理论在更多参数方面仍需完善,如热源温度、复水水量等。

3.5 磁性纳米粒子辅助解冻

由于生物组织的热导率很小,一些外部加热技术会在组织内部形成热量梯度[62],因此微波解冻等方法会造成物料解冻不均匀甚至过热现象。近年来的研究表明,纳米加热作为一种生物传热形式,可以使生物材料快速且均匀升温[63],这为纳米加热在食品解冻领域的应用提供了理论可能。磁性纳米粒子是由纯金属、金属合金和金属氧化物组成的一类纳米粒子[64],常见的有Fe2O3纳米粒子和Fe3O4纳米粒子,它们在受热时会转变为顺磁状态,并引起物料中极性分子的剧烈运动,从而促进热传导,在冷冻物料中产生的热量呈线性增长,使内部温度快速升高[4]。此外,还有研究表明,Fe3O4纳米粒子可以显著抑制加热过程中的结晶或重结晶[65],因此,在食品解冻技术的研究中引入磁性纳米材料会具有较大的发展潜力。

磁性纳米粒子本身无法加热,需添加外部条件来实现解冻,常见的有射频加热、微波加热及远红外辐射加热,而另一方面,磁性纳米粒子的发热特点又可与这些速度快但不均匀的解冻工艺形成互补。张文娣[66]将Fe3O4磁性纳米粒子配制成0.1 mg/mL的溶液,并将分割的冷冻海鲈鱼块用密封袋包装后完全浸入溶液,分别联合40.68 MHz的射频和2 450 MHz的微波,形成射频纳米解冻和微波纳米解冻。结果表明,相较于单独的射频解冻和微波解冻,磁性纳米粒子的辅助可使海鲈鱼肉截留更多的不易流动水,对鱼肉中肌原纤维蛋白的损伤较小,有效提高鱼肉解冻后的新鲜度。相比之下,射频纳米解冻更有利于维持海鲈鱼肌纤维组织结构的完整性,使其具有更强的保水能力。Wang Tao等[67]在微波纳米解冻过程的数值模拟研究中提出,超顺磁性纳米粒子可以显著降低样品在微波解冻下的最大温度梯度,且随着纳米粒子浓度增加,其传递给解冻样品的热量呈线性增长,极大促进解冻进程的发展,但由于生物组织的热导率有限,样品最大温度梯度也会随着纳米粒子浓度的增大而增大。在这种情况下,适当降低外加的微波功率在一定程度上会提高样品中温度分布的均匀性。Cao Minjie等[4]研究冷冻红鲷鱼片经微波纳米解冻或远红外纳米解冻后的蛋白质结构变化和水分迁移情况,结果表明,磁性纳米粒子辅助使解冻后的鱼片具有良好的热稳定性和凝胶性能,蛋白质二、三级结构稳定,且微波纳米解冻能够使鱼肉组织中的自由水回流,增加不易流动水含量,从而减少解冻过程中的汁液损失。

磁性纳米粒子辅助解冻工艺较为繁琐,既需要外部条件提供热源,又需要纳米粒子溶液作为介质,且具有热源功率、纳米粒子浓度等复杂的影响因素,在实现大规模肉品解冻方面存在较高的难度和成本,但不可否认磁性纳米粒子在辅助射频、微波及远红外解冻方面的独特优势。目前关于磁性纳米粒子辅助解冻的研究原料主要集中在水产品,鲜见其在畜禽肉解冻方面的应用。

3.6 腌制解冻

早在1997年,高红伟[68]提出了腌制解冻法,此解冻方法以氯化钠、糖、谷氨酸钠、抗坏血酸、磷酸盐及亚硝酸盐等试剂配制而成的腌制液作为介质,将冷冻肉浸入腌制液中完成解冻。除保留了水解冻高效、快速的优点外,腌制液的渗透压作用使肉中的汁液和营养物质难以离开肌肉组织;氯化钠、糖、抗坏血酸、谷氨酸钠等发色剂和抗氧化剂会避免肉品因氧化造成的外观不良;盐环境不利于微生物的生长繁殖;磷酸盐作为组织改良剂可保护肌肉组织完整性,进一步减少汁液流失。同时,腌制解冻法可以精炼工艺流程,加快生产周期,在调理肉制品的加工中具有较高的应用价值。邸静等[69]研究发现,腌制解冻明显减少了牛肉解冻过程中的汁液流失,经低温(4 ℃)腌制解冻后的牛肉质量甚至增加1.0%。此外,该研究还设计了一种组合方法,即在解冻开始前,将冷冻牛肉浸没于腌制液中2 s后置于包装袋内,随后在低温变湿环境(4 ℃、40%~80%)下开始解冻,此方法对牛肉造成的解冻损失最小(1.12%),可使解冻后的牛肉表现出鲜红的色泽和较强的保水性,是一种较为理想的解冻方式。

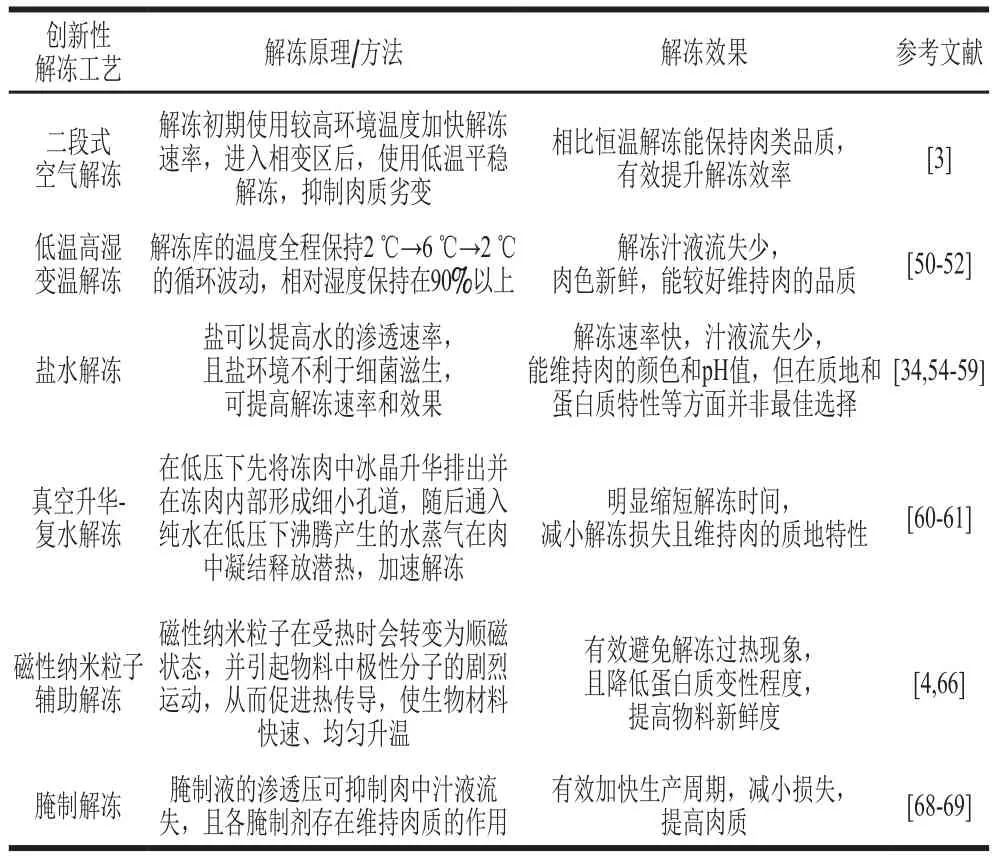

腌制解冻虽具备较多优势,但其仅适用于某些需要特定腌制工艺的调理肉制品解冻,且被腌制液配方这一影响因素所局限,因此腌制解冻虽已被提出多年,但仍未得到较为完善的研究。以上列举出的几种创新性解冻工艺及其原理和解冻效果汇总于表3。

表3 创新性解冻工艺特点Table 3 Characteristics of innovative thawing technologies

4 组合解冻工艺

解冻工艺的研究趋向多样化、高效化,但如前文所述,开发创新性解冻工艺的思路(向解冻体系中引入其他要素、利用全新的加热或抑菌原理)势必会增加解冻工艺的复杂性,再加之单独的解冻工艺可能难以满足特殊的加工需求,在一定程度上制约了部分创新性及新型解冻工艺的实际应用,同时也为大量的组合解冻工艺提供了研究价值。组合解冻是采用不同的解冻方法对物料进行解冻,扬长避短,优势互补,以达到提高产品品质、满足工艺要求等目的[70]。目前,将解冻方法组合起来的大致思路同样可分为2 种:1)将2 种或多种解冻工艺的介质和/或条件叠加起来,共同作用于物料的解冻全过程;2)选取2 种或多种解冻工艺,分别单独作用于物料解冻过程中的不同阶段。基于这2 条思路,根据冷冻肉品的特性及解冻工艺要求,选择适当的解冻方式和组合方式,可实现解冻效益的提高。

4.1 低压电场结合高湿解冻

在电场解冻中,高压静电场的应用是一种重要的非热加工技术。有研究表明,在一定范围内,电场强度越高,则肉制品解冻后的品质越好,但超过这一范围时,过高的电场强度反而会造成较严重的汁液流失[46]。此外,高压静电场解冻还存在能耗大、安全隐患严重等应用局限性,因此低压静电场解冻更节能、安全,且适用范围广。基于此,Hu Feifei等[7]在低压电场(最大输出电压2 500 V)解冻体系中添加了高相对湿度(98%)条件,以求进一步优化解冻工艺。在低压电场结合高湿解冻(low voltage electrostatic field combined with high humidity thawing,LHT)条件下,猪肉的解冻损失和离心损失显著减少,并表现出较低的水分迁移程度。LHT分别通过抑制肌红蛋白的形成、保护肌肉组织来有效提高猪肉的色泽稳定性和质构特性。此外,该研究中主成分分析结果表明,高湿度处理对猪肉肉排的颜色稳定性起着更重要的作用。

4.2 微波对流解冻

虽然微波解冻在加快解冻速率、提高肉品品质等方面得到了充分证明,但解冻不均匀、易造成局部过热的劣势限制其实际应用。除引入磁性纳米粒子外,学者们提出了另一种思路来避免局部过热现象,即利用微波解冻的高效率完成大部分解冻过程,在解冻末期更换一种较温和的方式直至解冻终点。Zhu Mingming等[71]发现,相比于超声、水浸和低温等条件,简单的空气对流在缩短解冻时间、保持肉质和均匀性上更适合接替处理经微波解冻至半融化状态的猪里脊肉。Peng Zeyu等[72]研究微波结合空气对流解冻(microwave combined with air convection thawing,MAT)对猪肉肌原纤维蛋白的影响,将冷冻猪里脊肉在100 W的微波下加热至中心温度达到-4 ℃,再于20 ℃空气对流条件下解冻至终点,并以相同参数的微波解冻和空气对流解冻作为对照。结果表明,MAT样品中肌原纤维蛋白的羰基含量、二羟色胺含量及表面疏水性最低,而总巯基含量、持水能力和Ca2+-ATP酶活性最高,此外,MAT处理降低了肌原纤维蛋白的聚集和降解程度,且水分分布状态同鲜肉无显著差异。这说明微波对流解冻可以保留肌原纤维蛋白的理化和结构性质,对微波解冻有改良作用。

4.3 超声辅助解冻

蔡路昀等[73-74]将超声解冻与其他解冻方式结合,设计了4 种超声辅助解冻工艺(超声微波解冻、超声远红外解冻、超声欧姆解冻和超声真空解冻)并利用其解冻海鲈鱼时发现,所有超声辅助解冻方式的鱼肉品质优于单独的超声解冻。其中超声微波解冻鱼肉的解冻损失和蒸煮损失最低,且拥有较高的持水性、质构特性及新鲜度。在肌原纤维蛋白方面,超声微波解冻保留了蛋白质的三级结构,并有效抑制了蛋白质的降解和氧化程度。因此,超声微波解冻能较好地维持海鲈鱼的食用品质,是一种优良的超声辅助解冻工艺。

4.4 盐水超声解冻

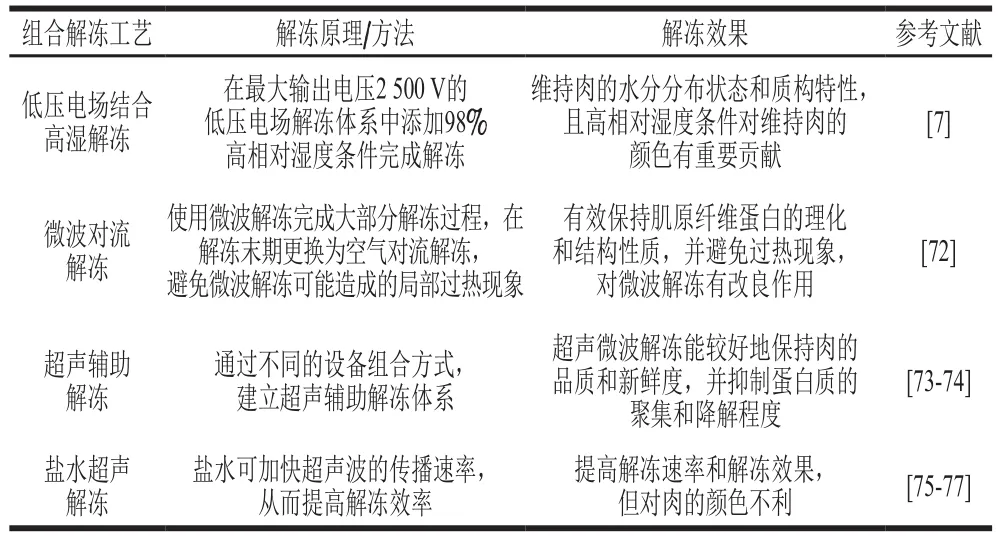

超声波的传播需要一种介质[75],因此超声处理通常在水中进行。然而,水中盐浓度可能会影响超声的效率,因为超声波在海水中传播的速率快于纯水[76]。因此,Hong等[77]将冷冻猪肉浸入盐水(2 g/100 mL NaCl)中,并外加超声处理(40 kHz、150 W),形成盐水超声解冻。研究表明,盐水超声解冻使猪肉表现出较低的蒸煮损失和剪切力,所耗时长也比纯水超声解冻缩短42.86%,却造成了猪肉亮度值和红度值的下降,对肉色不利。这说明盐水超声解冻虽具备一定的优势,但这一组合解冻工艺仍需进一步优化。以上主要列举出的几种组合解冻工艺及其原理和解冻效果汇总于表4。

表4 组合解冻工艺特点Table 4 Characteristics of combined thawing technologies

此外,张昕[19]将冷冻鸡胸肉在静水(15 ℃)中解冻15 min后,置于低温高湿(4 ℃、90%)环境下解冻至终点,并发现此方法可显著降低鸡胸肉的剪切力和硬度。Min等[78]采用压力200 MPa结合欧姆解冻(40 V/cm)技术处理冷冻牛肉时发现,高压欧姆解冻工艺加快解冻速率的效果十分显著,并使解冻后的牛肉呈现出许多与鲜肉相似的品质。董庆利等[79]研究提出,以微波处理10 min-中断10 min循环进行的解冻方式可有效降低猪肉的汁液流失及表面过热现象。虽然不同工艺条件在解冻过程中的排列组合种类繁多,但仍需在加工目的、原料特性及工艺适配性等众多因素的综合考量下选取合理的解冻工艺进行组合,才能充分发挥组合解冻的优势。

5 结 语

冷冻肉制品的解冻工艺经历了传统工艺的低效、新型工艺的不断涌现以及如今创新性工艺独特的技术优势,每一种解冻工艺都存在其特定的优势和不足。在某种意义上讲,解冻工艺的具体效果取决于它对于肉质劣化的针对性改善程度,如二段式空气解冻针对水分子相变区的复杂变化降低了解冻后期的环境温度;微波纳米解冻针对肉品的局部过热引入了磁性纳米粒子,等等。然而,肉品成分、肉样体积、工艺参数和工作环境等因素对每种解冻工艺都存在较大影响,所以若要将各种解冻工艺的优良效果从实验室转移至工业生产甚至日常生活中,仍需进一步的研究和探索。本文对肉及肉制品解冻工艺的发展有如下建议。

5.1 肉品解冻工艺的发展应由多样化转为普适化

多样化的解冻工艺为食品加工行业提供了较多理论参考,同时也加大了工艺选择上的难度,为此,刘瑜等[80]归纳对比不同肉类中的解冻工艺。大部分的解冻研究均使用固定品种、尺寸和质量的原料肉作为样品,经一系列指标的测定得出一种最合适的解冻工艺及其参数。然而在实际加工中,冷冻肉的规模庞大,样品条件也会发生变化,研究得出的结论是否仍然适用则需继续考量。因此,应适当减少新工艺方法的开发,加深相关研究的普适性,使研究成果可以确切应用于多种肉制品和多种加工条件,如深入探索肉制品解冻过程中品质劣变的机理、针对性完善某种解冻工艺,使其可投入生产、建立肉样条件-最适工艺-最适参数体系等,以求拉近理论与应用的距离,使具备应用前景的解冻工艺得以具体实施。

5.2 肉品解冻工艺的发展应由复杂化转为精简化

在本文介绍的一些方法中,如磁性纳米粒子、腌制液等因素的引入目的是为了改善基础工艺的不足或抑制品质劣变,然而这会使解冻体系更为复杂,加大了设备、场地、能耗及原料等成本,反而会限制这类解冻工艺的使用。正因如此,近年我国仍存在大量食品企业延用着较为落后的解冻工艺,且我国各类冷冻肉的损耗均在7%以上[81]。在这种情况下,开发解冻工艺时需要依据其他原理使工艺体系化繁为简,有效降低成本并关注能耗问题,提高解冻工艺的实际应用潜能。

5.3 肉品解冻工艺的发展应由独立化转为关联化

一般来说,解冻过程是肉及肉制品加工前的最后一环,而在此之前,宰后处理、冷冻条件及贮藏条件等因素同样会对肉质造成较大影响,若肉品已在不恰当的冷冻方法下受到严重损伤,则无法依靠解冻工艺来维持肉质。曲超等[82]总结我国肉类加工业存在完善冷链物流体系建设的发展需求和冷链保障常态化的发展趋势,并提出我国冷链物流的发展很大程度上还停留在运输与冷藏环节,尚未形成完整的冷链物流体系。因此,如尚柯等[20]报道的静电场辅助冷冻-解冻处理,解冻工艺的研究必须放在整个冷链背景下,并与冷冻、贮藏、运输等过程关联起来才更具价值。