金属橡胶-硅橡胶复合阻尼结构的减振性能

任志英, 尧杰程, 黄 伟, 张 彬, 路纯红, 钟舜聪

(1. 福州大学 机械工程及自动化学院 金属橡胶与振动噪声研究所,福州 350116;2. 福建省特种设备检验研究院,福州 350004; 3. 河北工业职业技术学院 汽车工程系,石家庄 050091)

振动是日常生活和工程实际中的常见现象,会带来诸如噪声污染,机械设备工作的稳定性和可靠性下降等各种危害。近年来,阻尼材料及其相关制品广泛应用于车辆、航空、船舶、武器装备等领域的振动控制中[1]。尹志勇等[2]研究了管路铺设不同面积阻尼材料后的减振效果,发现管路与阻尼层的截面惯性矩及阻尼铺设位置对阻尼效果影响较大;魏宇宏等[3]针对飞机短舱尾罩振动问题,利用阻尼材料减振方式在不对称结构进行较大的改进条件下取得了良好的抑振效果;陈雨等[4]设计了一种适用于农业机械的包含尼龙摩擦阻尼器的悬架系统,实现良好的抑振效果。

在自由阻尼结构、约束阻尼结构等[5-6]常见阻尼结构中,单层结构在工程设计中难以满足实际设计需求。因此,多层阻尼结构由于经济性好、可设计性强[7]等优点逐渐得到了重视。熊志远等[8]利用强迫共振法对不同层数的阻尼结构进行测试,发现随着阻尼结构层数的增加,阻尼性能越好,减振效果增强;张洪宁等[9]针对风力机的叶片振动问题,设计了多层约束阻尼结构,在规定风速下通过数值模拟规定风速下叶片的振动情况得出所设计阻尼结构可有效降低叶片的振动响应;戴德沛[10]在多层阻尼结构中设计了不同模量和温域的阻尼材料,发现其具备较大的适用温域和频带。然而,目前组成多层阻尼结构的黏弹性橡胶材料受环境影响较大,在实际应用中,特别是高温环境下具有显著的局限性。

金属橡胶是一种复杂螺旋网状结构的新型黏弹性减振材料。由于金属丝的骨架基体,金属橡胶除了具有传统高分子橡胶材料的大阻尼、高弹性特性外,还具备良好的热稳定性和阻尼可调性[11-12]。近年来,金属橡胶广泛应用于不同工况的阻尼结构中[13-15],特别是在高温减振领域展现出了良好的发展前景。但目前国内外的研究工作多集中于单一金属橡胶材料的研究,在阻尼复合化方面的研究较少。路纯红等[16]设计了一种金属橡胶复合叠层耗能器,发现该结构是一种具有多种阻尼成分的非线性迟滞系统,性能优于普通橡胶耗能器,但未探究多种密度阻尼层与振动响应之间的关系;赵程等[17]用金属橡胶和硅橡胶制备了新的复合材料,试验研究了其动、静态性能,但所制备的复合材料的实际动态损耗因子不高,此结构在实际应用时局限性较大。总的来说,对于金属橡胶与高分子橡胶材料阻尼复合化的研究较少,且没有深入的工程应用研究。

因此,这项工作以管路减振问题为背景,通过金属橡胶-硅橡胶(metal rubber/silicone rubber, MR-SR)复合阻尼材料的制备,设计了适用于狭小空间的减振结构。基于不同阻尼结构与芯层密度、激振力以及预紧量的单因素对照试验,深入探究金属橡胶型复合阻尼减振结构的减振特性,为金属橡胶阻尼结构设计及宽温域环境下的大阻尼结构设计提供工程依据。

1 复合阻尼减振器结构设计

为满足狭小空间内管路系统减振需求,在考虑到减振环境和减振器安装问题后,将减振器结构设计为包覆环形式,如图1所示。包覆环结构上设计有固定孔,其通过螺栓与安装基体连接。两个包覆环间预留5 mm的间隙,其上下分别设计有紧固螺栓孔,通过调节紧固螺栓可以得到不同的包覆环间距。在实际应用中,为得到不同预紧力下阻尼层的阻尼减振效果,设计的固定孔直径稍大于固定用螺栓的直径尺寸,装配过程中,先调节紧固螺栓来得到需要的间距后,通过固定螺栓对其进行固定。试验过程中,将阻尼层替换为等厚度的垫环,在包覆环上的连接孔处用螺栓进行紧固,进而可满足管路刚性连接时的对比试验需求,进一步评估加装阻尼层后减振器的阻尼减振效果。

图1 减振器结构示意图Fig.1 Structural diagram of shock absorbe

当管路振动时,紧贴在管路表面的阻尼层将机械能转换为热能和其他形式的能量,从而产生减振效果。包覆形式的阻尼层占用空间小且可以抵抗管路径向各个方向的振动。耐高温的阻尼材料可以使减振器在高温环境下依然保持良好的减振效果。通过调节两个包覆环间的间距限制来限制管路振动的位移极限,以满足狭小空间的减振需求。

2 试验样件及测试系统

2.1 试验样件准备

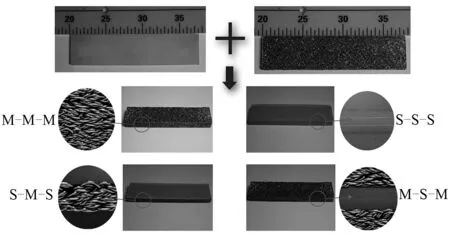

试验过程中所用的金属橡胶(metal rubber,M)的原材料选用丝径为0.3 mm的304奥氏体不锈钢丝,其不仅具备良好的加工性能,在高温环境下也可保持优异的弹塑性和耐磨性。通过CNC-05型绕丝机将金属丝绕制成螺旋卷,再经过导丝机构制成金属橡胶毛坯,最后通过冷冲压成型技术完成对金属橡胶的制备。成型后的金属橡胶工艺参数如表1所示。试验中所用的硅橡胶(silicone rubber,S)为密度为1.4 g/cm3的纯硅橡胶,其具备良好的力学稳定性和热稳定性。成型后的金属橡胶尺寸和硅橡胶尺寸均为175 cm×40 cm×4 cm,不同组合结构的阻尼材料如图2所示。

表1 金属橡胶元件成型参数Tab.1 Forming parameters of metal rubber components

图2 试件尺寸及不同包覆阻尼结构Fig.2 Specimen size and different coating damping structures

2.2 测试试验系统

在这项工作中需要进行试验台架系统搭建,如图3所示。基于试验台架系统尺寸参数选用外径d=108 mm,壁厚h=15 mm,长度l=5 600 mm的管路作为被减振对象,管路材质为304奥氏体不锈钢。调整两个吊架的位置使得两个减振器之间的跨距为4 000 mm。管路经由减振器安装在吊架上。吊架与支架固定连接,其连接点处安装有力传感器,用来测量管路振动所引起支架上的激励响应。支架与支承平台固定连接,支撑平台的质量远大于整个管路减振系统,故可将减振系统视为与刚性基础相连。利用激振器对管路中心位置施加激振力,激振杆上安装有力传感器,用来测量基础激振力。所有力传感器的测量数据通过连接线传输到计算机数据采集系统。激振器安装位置确定后,需调节激振杆高度来对管路施加适当的预紧力。施加预紧力大小以施加最大激振力时,激振杆刚好不脱离管路为基准。预紧力过大,会使增益过大而导致数据采集系统无法正常工作;预紧力过小会使大激振力情况下出现激振杆撞机管路的现象,影响测量数据的准确性。

图3 试验台架Fig.3 Test bench

测试系统包括信号发生器、功率放大器、激振器、测试工装和数据采集系统。本试验采用力控制的方式,位于激振杆上的力传感器实时监测输出的激振力,确保整个扫频过程中激振力保持设定值不变;位于支架上的力传感器接受减振器传递的力响应并将信号值输出给数据采集系统。

3 减振性能表征

减振结构中,阻尼结构通过自身耗能作用来减小振动能量。常用的表述结构阻尼特性的参数有结构损耗因子、力传递率等。

3.1 力传递率

力传递率是指传递至基础的力与激励力之比,它是最早的隔振效果评估指标[18]。对于本研究中的包覆阻尼减振系统,激振器作用在管道上的激振力为F1,作用力经由管道和减振器系统后作用于支架上的残余力为F2,则系统的力传递率可表示为

(1)

传递率的概念是以刚性基础为前提,没有考虑基础阻抗带来的影响。所讨论的减振系统振动频率处于低频段,此时基础的阻抗相对于减振系统阻抗大的多,减振基础可近似视为纯刚性,故力传递率可以作为该减振系统的评价标准。

3.2 结构损耗因子

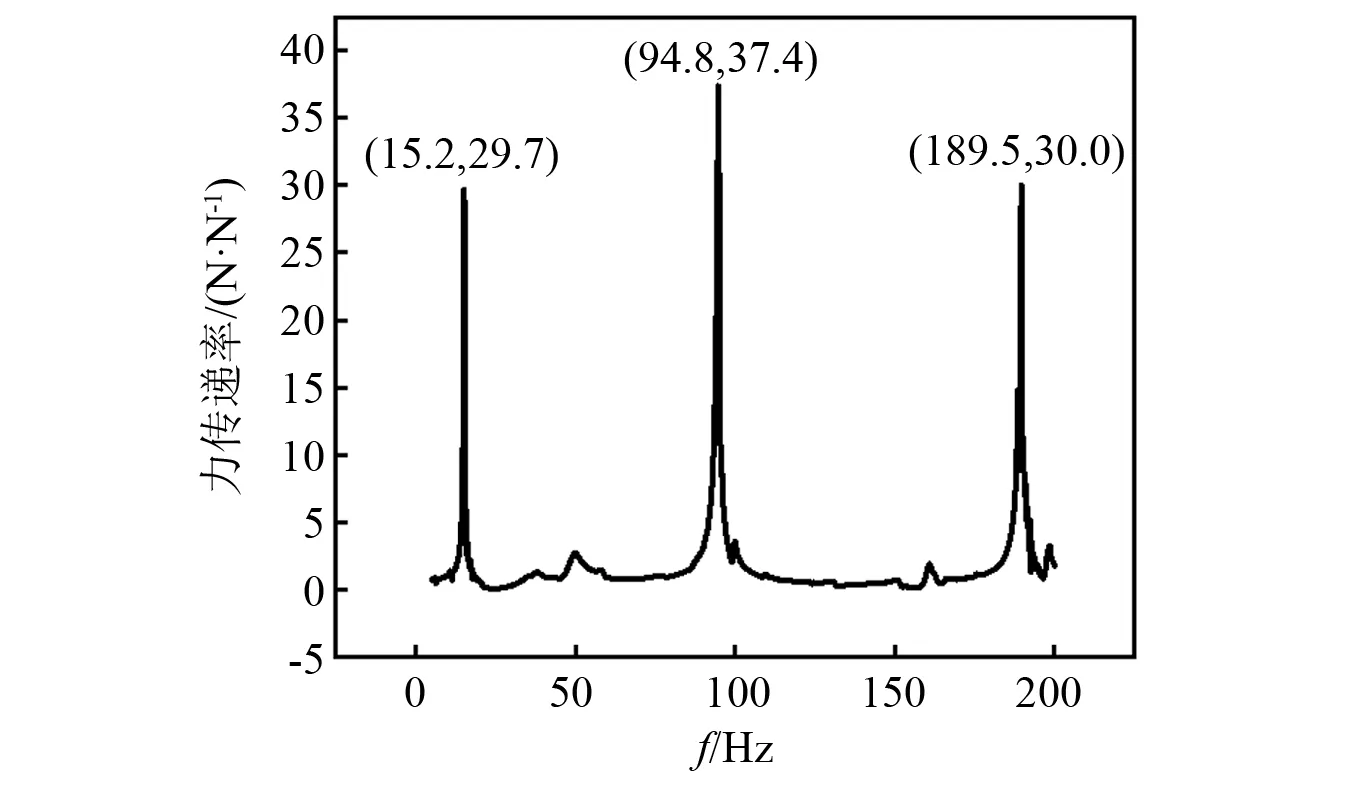

结构在不同激振频率的激振力作用下,产生的响应不同。结构发生共振时的激振频率为共振频率,在共振频率处,结构产生的振动响应较大[19]。阻尼材料依靠自身的耗能作用可以将外界的激励能量转变为热能及其他形式的能量,从而使振动得到缓和。材料阻尼越大,共振峰值越小,频率响应函数变化越平缓。通过扫频试验可以得到频率响应曲线,如图4所示。

图4 频率响应曲线Fig.4 Frequency response curve

(2)

常用的频率响应曲线有导纳(速度与力之比),惯性率(加速度与力之比)和动柔度(动位移与力之比)。根据公式F=ma,在管路质量不变的情况下管路加速度响应与力响应成正比,故利用力传递率曲线来近似反应惯性率曲线的变化趋势。

4 测试结果及分析

4.1 刚性连接试验

为确定管路系统的共振频率阶次,首先对刚性连接的管路系统进行了扫频试验,激振力为20 N,扫频区间为5~200 Hz,得到的力传递率曲线如图5所示。工程实际中,外界载荷的频率一般都较低,其引起的管路系统的共振频率往往位于系统的低阶共振频率处,系统的高阶共振频率能量占比较小,换言之,系统的低阶固有频率对系统的影响最大。仅以系统低阶共振频率点的振动为研究对象。由图5可知,一阶共振频率点为15.228 Hz,此时的力传递率峰值为29.666 N/N,此时管路系统的共振响应最大。为方便研究,后续扫频区间设定为10~17 Hz,扫频速度为1.0 ∝t/min。

图5 管路力传递率-频率曲线Fig.5 Pipeline force transmissibility frequency curve

4.2 减振试验

4.2.1 不同阻尼结构的影响

常温条件下(25 ℃),在激振力20 N的条件下对单一阻尼结构(S-S-S,M-M-M)和复合阻尼结构(S-M-S)的减振器进行扫频试验。根据刚性连接时一阶共振频率的扫频结果,将扫频区间设定在10~17 Hz,并将预紧量设定为0.5 mm,扫频结果如图6所示。不同阻尼结构下的减振性能,如表2所示。

由图6可知,相较于3层硅橡胶阻尼结构,3层金属橡胶阻尼结构具备较低的力传递率峰值,其阻尼耗能性能更好。随着金属橡胶密度的增加,力传递率峰值逐渐变大,共振频率逐渐增高。金属橡胶的阻尼效果是由金属丝螺旋卷间的接触摩擦耗能产生[20],而硅橡胶作为一种高分子材料,其阻尼效果源于分子间的摩擦耗能作用。由试验结果可得,相较于分子间的摩擦耗能,金属丝间摩擦耗能更大,密度较低的金属橡胶更容易达到耗能效果。根据共振频率的计算公式[21]可知,在质量保持不变时,共振频率的大小反映了刚度的大小。金属橡胶的密度越大,其内部金属丝螺旋卷受到周围金属丝的限制增多,导致总体刚度和共振频率增加。金属橡胶存在刚度非线性特性,在受到动态压缩力时,其内部不同方向的金属丝存在不同的接触状态[22]。

图6 不同阻尼结构下的力传递率-频率曲线Fig.6 Force transmissibility frequency curves of structures with different damping

表2 不同阻尼结构下的减振性能Tab.2 The vibration damping performance of different damping structures

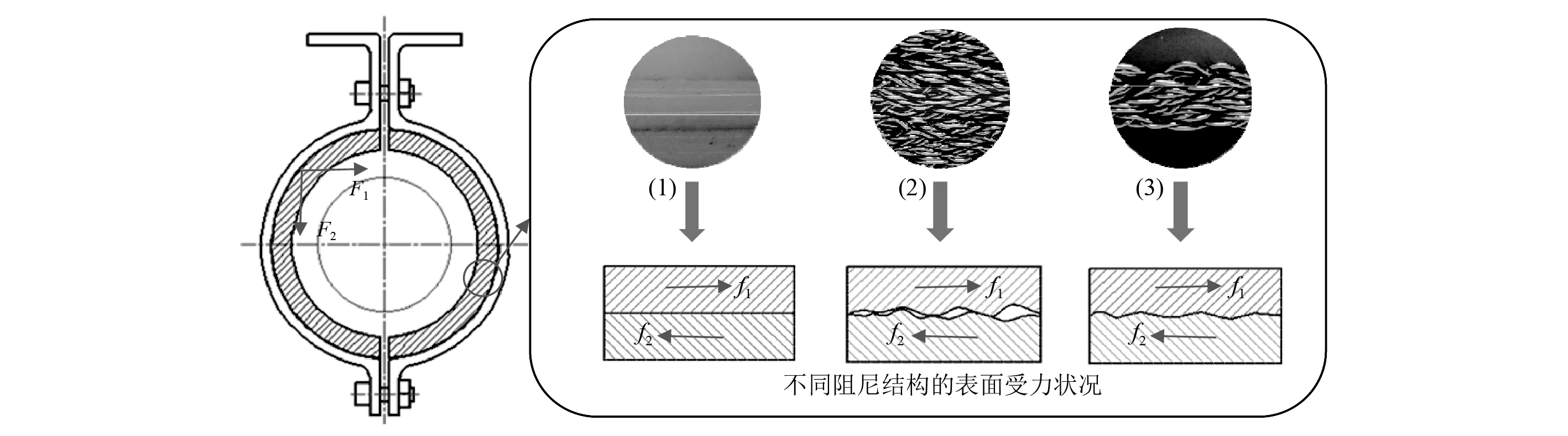

不同的接触阶段对应不同的刚度变化速率。金属橡胶的密度越大,其内部处于压缩状态的金属丝占比越大,线匝受到的约束越多,其刚度增大越快,表现为共振频率的增长变快,其接触受力示意图如图7所示。结合表2,3层硅橡胶减振器结构的损耗因子小于3层金属橡胶减振器结构的对应值。这是因为金属橡胶的阻尼效果源于其内部金属丝间的摩擦耗能,在金属丝受到的限制较少时,其具备较强的耗能能力。随着金属橡胶密度的增加,损耗因子呈下降趋势。金属橡胶的密度越大,参与摩擦的金属丝数量增多,表现为总体的耗能增加。相较于耗能的变化,密度的增长带来的刚度增速更快,使总体损耗因子表现为下降趋势。

图7 减振器受力状况Fig.7 Force condition of shock absorber

4.2.2 单因素变量对复合阻尼结构的影响

为探究芯层金属橡胶密度、激振力、预紧量等参数对减振器阻尼性能的影响,将每组试验均控制为以唯一参数为变量,每组试验参数如表3所示。采集力传递率曲线上每个点的数据后,利用半功率法计算得到损耗因子。

表3 试验参数Tab.3 Test parameters

(1)芯层密度的影响

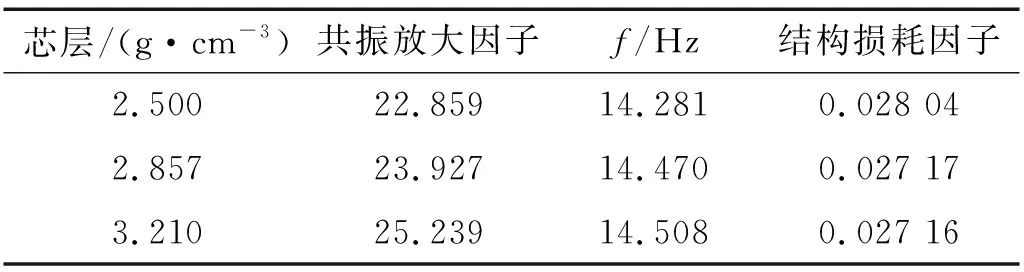

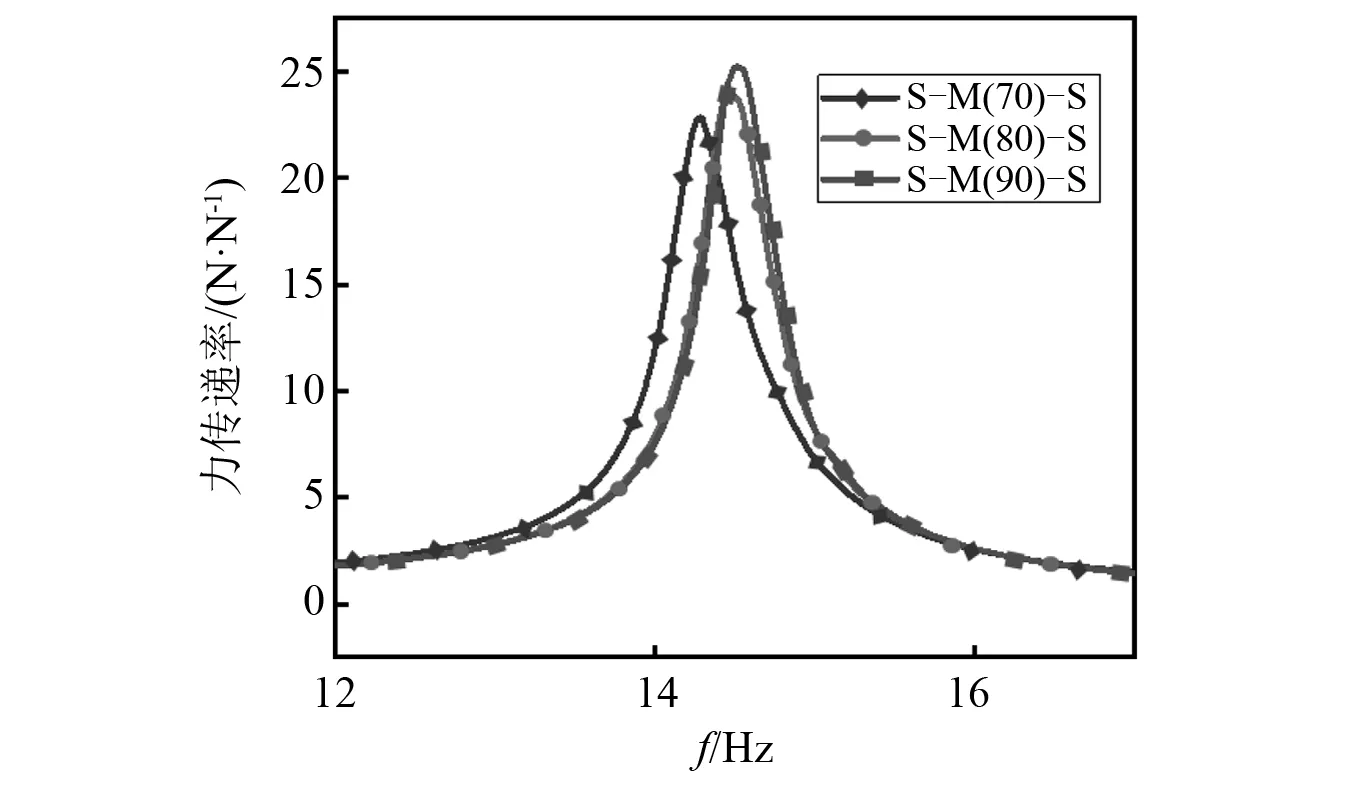

不同芯层密度下的力传递率曲线,如图8所示。由图8可知,随着芯层密度的增加,减振结构的共振频率增加,共振放大因子增加。一方面,减振器中减振材料受到压缩力的作用,随着芯层密度的增加,金属橡胶内部金属丝的接触点增加,摩擦点数量增多,其抵御变形的能力增加。在激振力不变的情况下,金属橡胶的变形幅度减小,耗能减少。当预紧量较小时,金属橡胶的耗能能力大于硅橡胶的耗能能力,其对减振器总体性能影响占比较大,这使总体耗能减小。另一方面,减振材料也受到切向力的作用,相比于硅橡胶,金属丝的刚度较大,在一定预紧力下,金属丝可以嵌入硅橡胶中,随着金属橡胶的密度增加,其总体刚度增加,相同压缩量下,金属橡胶的相对压缩量减小,其嵌入硅橡胶的程度加深。在激振力不变的情况下,相对滑动程度减小,总体耗能减小。这些因素导致密度增加时,共振频率和共振放大因子都呈现上升趋势,不同芯层密度下的减振特性,如表4所示。

表4 不同芯层密度下的减振特性Tab.4 Vibration reduction characteristics of different core density

图8 不同芯层密度下的力传递率曲线Fig.8 Force transmissibility curves under different core density

由表4可知,随着密度的增加,损耗因子呈现下降趋势,其大小与耗能和动态平均刚度大小有关,金属橡胶存在刚度非线性和阻尼非线性特性,在激振力不变的条件下,随着密度的增加,耗能的降低速率大于动态平均刚度的降低速率进而使损耗因子呈现下降趋势。

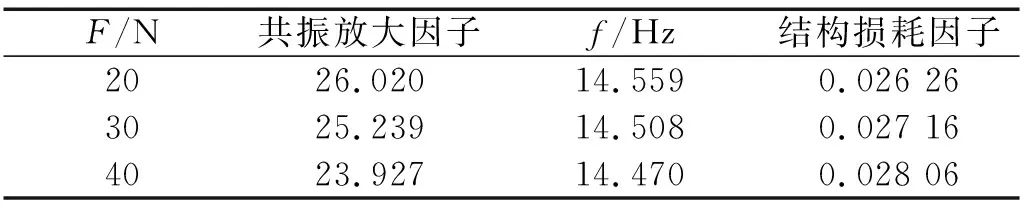

(2)激振力的影响

不同激振力下的力传递率曲线,如图9所示。不同激振力下的减振特性,如表5所示。由图9和表5可知,随着激振力的增加,共振放大因子和结构损耗因子都有下降趋势。而幅值响应增加,金属橡胶和硅橡胶的压缩量增加,金属丝间的相对滑动幅度增加,硅橡胶内部分子间也会有更充分的相对滑动,这使共振放大因子有降低趋势。当预紧量较小时,金属橡胶的阻尼特性对减振器总体特性影响较大。金属橡胶的压缩量增加,也会使得金属丝相对滑动过程中受到的限制增加,金属橡胶的动态刚度增加,而由结构损耗因子的增加趋势可看出,金属橡胶的耗能增长量更多。结合图9中共振频率的变化趋势,随着激振量级的增加,共振频率向左偏移,减振器出现了刚度软化和阻尼增强的效果。可见,减振器具有变刚度和变阻尼的动态非线性特性。

图9 不同激振力下的力传递率曲线Fig.9 Force transmissibility curves under different excitation forces

表5 不同激振力下的减振特性Tab.5 Vibration reduction characteristics under different excitation forces

为进一步探究减振器的非线性特性,对S-M(80)-S阻尼结构在20 N激振力下进行了正反向扫频试验,试验结果如图10所示。从图10可知,频率响应曲线出现了谐振峰漂移和峰值变化的现象。由于金属橡胶减振器具备刚度渐软的特性,这会导致其扫频曲线存在弯曲跳跃现象,如图11所示。当从低频到高频扫频时,其沿1~2的线路;当从高频到低频扫频时,其沿3~4的线路;f1~f2区间为频率测不准区间[23]。由此也可看出,减振器含有高次非线性刚度特性。

图10 不同扫频方向的力传递率曲线Fig.10 Force transmissibility curves in different sweep directions

图11 频率响应曲线弯曲跳跃现象Fig.11 Bending and jumping phenomenon of frequency response curve

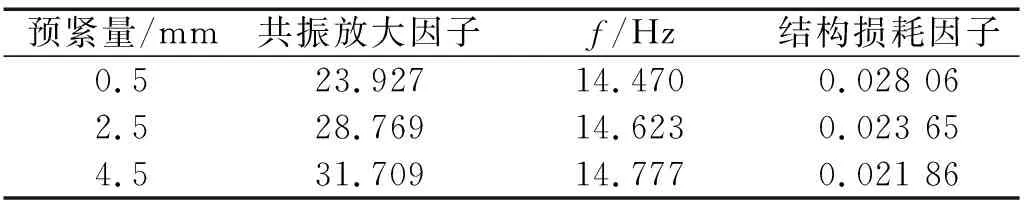

(3)预紧量的影响

不同预紧量下的力传递率曲线,如图12所示。不同预紧量下的减振特性,如表6所示。由图12和表6可知,随着预紧量的增加,复合阻尼结构的共振频率和共振放大因子都有上升趋势,损耗因子呈现下降趋势。而阻尼材料的压缩量增加,金属橡胶表面金属丝嵌入硅橡胶的程度加深,层间滑动趋势减弱。此时减振器的阻尼作用主要由材料本身的耗能产生。在激振力不变的条件下,预紧量增加使金属橡胶的摩擦接触点增多,其抵御外力的能力增强,总体摩擦耗能减少,动态平均刚度增加和耗能的减少导致损耗因子的降低。

图12 不同预紧量下的力传递率曲线Fig.12 Force transmissibility curves under different preloads

表6 不同预紧量下的减振特性Tab.6 Vibration reduction characteristics under different preloads

5 结 论

针对狭小空间管路的减振问题,本文设计了一种新型的MR-SR复合阻尼减振器结构。以力传递率和结构损耗因子为评判标准,通过正弦扫频试验深入探讨不同结构形式、不同芯层密度、不同激振量级和不同预紧量对MR-SR复合阻尼结构的力传递率和结构损耗因子的影响,进一步探究材料在实际应用中的减振性能。

(1)通过不同阻尼结构的对照试验发现:单一金属橡胶阻尼结构的阻尼特性主要源于金属丝间的对磨耗能,其耗能特性较好;而MR-SR复合阻尼结构存在阻尼层间金属丝与橡胶件的对磨阻尼成分,因此该结构共振频率较低。

(2)通过芯层密度、激振力以及预紧量的单因素对照试验发现:对于MR-SR复合阻尼结构,增加芯层金属橡胶密度或增加预紧量都会使金属橡胶的摩擦接触点数量增加,在激振力不变的条件下,复合阻尼结构抵御外界变形的能力增加,其共振频率和共振放大因子上升,而损耗因子都有下降趋势。随着激振量级的增加,减振器出现了刚度软化阻尼增强的现象,这与复合阻尼结构的变刚度、变阻尼的动态非线性特性有关。