车辆撞击下预制节段拼装桥墩的损伤分析与评估

张于晔, 李清华, 樊 伟, 袁万城

(1.南京理工大学 理学院,南京 210094;2.湖南大学 风工程与桥梁工程湖南省重点实验室,长沙 410082;3.同济大学 土木工程防灾国家重点实验室,上海 200092)

随着交通运输行业的发展,桥梁受车辆撞击的风险也越来越大。桥墩作为桥梁系统设计中的重要承重构件,其在车辆撞击下的损伤会对桥梁交通系统产生重要影响。现有的车辆撞击桥墩研究以整体现浇桥墩为主,相比之下,施工效率更高的预制节段拼装桥墩的相关研究却较为匮乏[1]。因此,对预制节段拼装桥墩的撞击损伤研究有着重要的现实与工程意义。

目前对桥墩在侧向作用力下的损伤响应研究中,地震荷载下桥墩的损伤评估理论与方法相对成熟。王军文等[2]研究了地震作用下不同参数变化对桥墩墩顶残余位移延性指标的影响规律,并通过回归分析建立残余位移预测公式。漆启明等[3]对空心桥墩在地震作用下的性能水准和损伤指标进行了量化,并研究现有损伤评估模型对空心墩的适用性。陆本燕等[4]基于大量桥墩地震响应分析数据提出将位移角作为桥墩损伤评估指标,同时对桥墩进行了损伤评估与量化。在爆炸冲击荷载作用下,杨旭等[5]研究了不同节段长细比、初始预应力水平及桥墩体系对圆形截面预制节段拼装桥墩动态响应与损伤的影响规律。张于晔等[6]使用数值模拟的方法对比分析了不同超压作用下整体式桥墩与预制节段拼装桥墩的应力变化、破坏模式与损伤机理,并提出结合截面损伤与墩身侧移的桥墩受爆损伤评估方法。对于车辆撞击下桥墩的动态响应与损伤分析研究,陈林等[7]研究了车辆撞击下桥墩的动力响应和损伤状态,同时证明了有限元法研究车桥撞击问题的有效性;Zhang等[8]通过摆锤冲击试验系统对设计的预制节段柱进行侧向冲击试验,研究预制节段拼装桥墩在侧向冲击作用下的损伤机理;Do等[9]对预制节段拼装桥墩受车辆撞击的状况建立仿真模型,分析了不同参数变化对预制节段拼装桥墩动态响应与损伤破坏特征的影响。Auyeung等[10]基于桥梁的结构特征和碰撞车辆的动能提出了一种新的破损率指数,以评估和预测车辆撞击桥墩而引起的预期破损。虽然车桥碰撞问题越来越受科研工作者的关注,但是对节段拼装桥墩在车辆撞击作用下的损伤特征和机理仍尚不明确,缺少合理有效的节段拼装桥墩受撞损伤评估方法。

鉴于此,本文采用数值模拟的方法研究车辆撞击下预制节段拼装桥墩的损伤特征,并提出适用于预制节段拼装桥墩的受撞损伤评估方法。首先建立车辆撞击桥墩的数值模型并与参照试验数据对比验证数值模型的准确性。然后分析不同参数下的预制节段拼装桥墩受撞后的位移响应与损伤破坏过程,同时研究残余位移与截面损伤的变化规律。基于预制节段拼装桥墩的位移响应和损伤特征,提出适用于预制节段拼装桥墩的受撞损伤评估指标,确定不同损伤等级的指标界限值。最后重新设计不同参数的试验工况,对提出的损伤评估方法进行合理性验证。

1 数值模型设计与验证

采用ANSYS/LS-DYNA软件建立车辆撞击桥墩三维有限元实体模型,通过与参照试验进行数据拟合验证数值模拟方法的准确性。基于验证的数值模拟方法,建立车-桥撞击模型以进行预制节段拼装桥墩的损伤分析。

1.1 数值模拟方法

选用Zhang等研究中的摆锤冲击试验作为参照试验进行数值模型验证。摆锤冲击试验测试桥墩由5个节段组成,总尺寸高度为800 mm,横截面尺寸100 mm×100 mm。桥墩各节段由7股钢绞线组成的预应力筋底端锚固于基础,穿过预应力筋孔通过后张拉方式对墩身施加预应力,预应力大小约为30 kN。其他详细试验参数可由Zhang等的研究得知,参照试验如图1所示。

图1 摆锤冲击试验示意图(mm)Fig.1 Schematic diagram of pendulum impact test (mm)

基于参照试验建立同比例数值模型。采用连续帽盖模型模拟桥墩墩身混凝土,该模型可以充分考虑混凝土在受到冲击时的应变率效应、损伤效应、应变强化及软化作用的影响[11]。对于钢筋则使用考虑应变率效应、塑性变形对屈服应力影响的分段线性塑性模型。针对预应力筋,在仿真中采用温降法模拟后张预应力的施加,预应力的大小和温差的关系遵循以下公式[12]

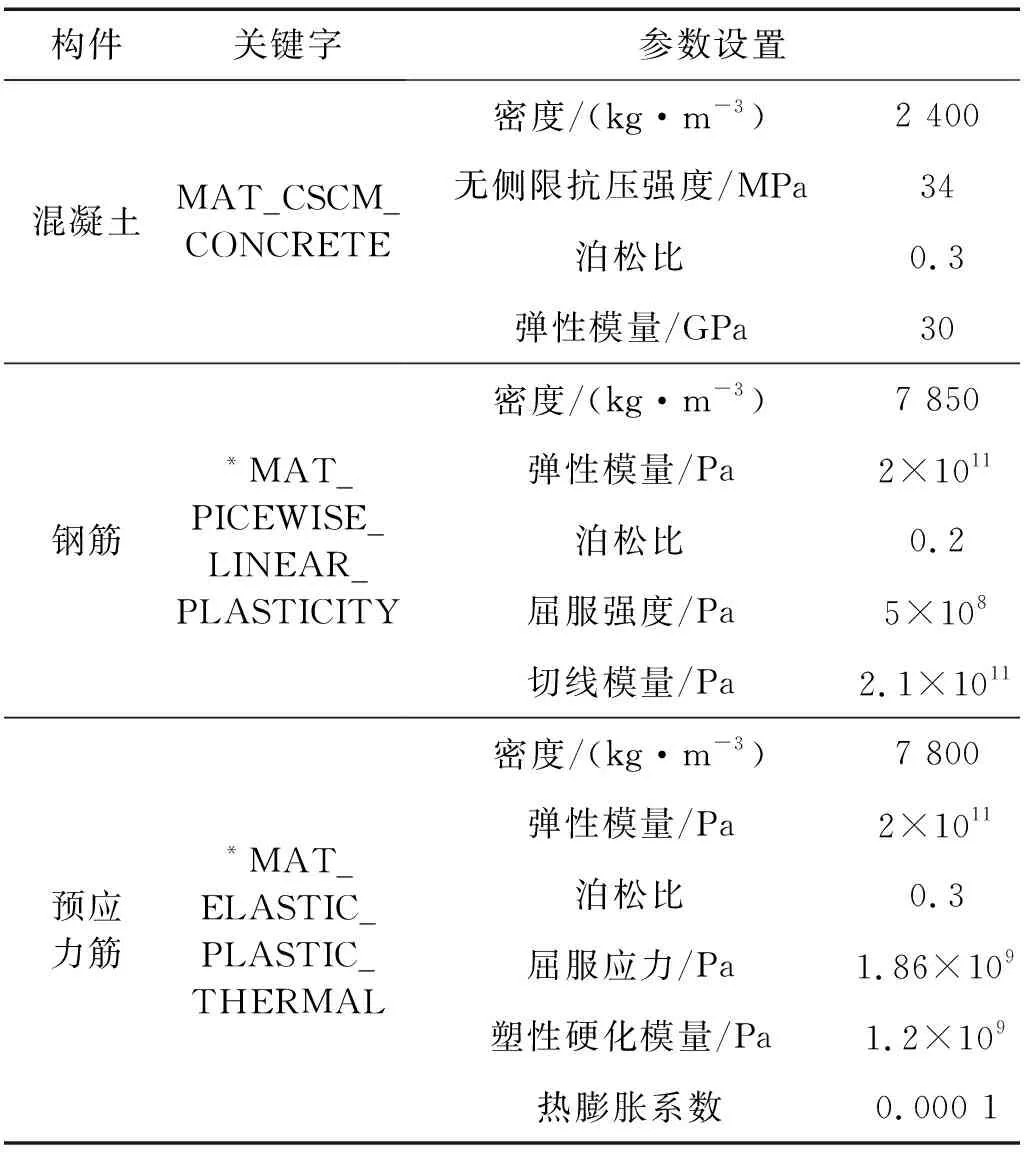

式中:ΔT为温差大小;f为预应力大小;α为预应力筋的热膨胀系数;Ac和As分别为墩身混凝土截面面积和钢筋截面面积;Ec和Es分别为混凝土和钢筋的弹性模量。各材料参数设置如表1所示。

通过网格收敛性测试确定桥墩模型墩身最小网格尺寸为5 mm,墩帽和底座的最大网格尺寸为100 mm。模型中的接触以自动面面接触为主,设置节段与节段间的接触静摩擦因数为0.6,撞击块与桥墩之间的静摩擦因数为0.3。对于钢筋与混凝土则以共节点的方式使其共同作用。无黏结预应力筋与桥墩的相对位置关系通过节点耦合法确定。预应力筋在桥墩横截面切向方向自由度被约束,法向自由度被释放,用以模拟预应力筋与桥墩的相互作用关系。因此,预应力筋对桥墩混凝土节段存在约束,因其自身弹性变形的恢复而产生一定的复位作用。约束底座底面所有方向自由度以模拟参照试验中的锚固设计,对整个模型施加重力场使桥墩承受恒载。设置撞击块的初速度为1.37 m/s对墩身中间节段进行侧向冲击。

表1 材料参数设置表

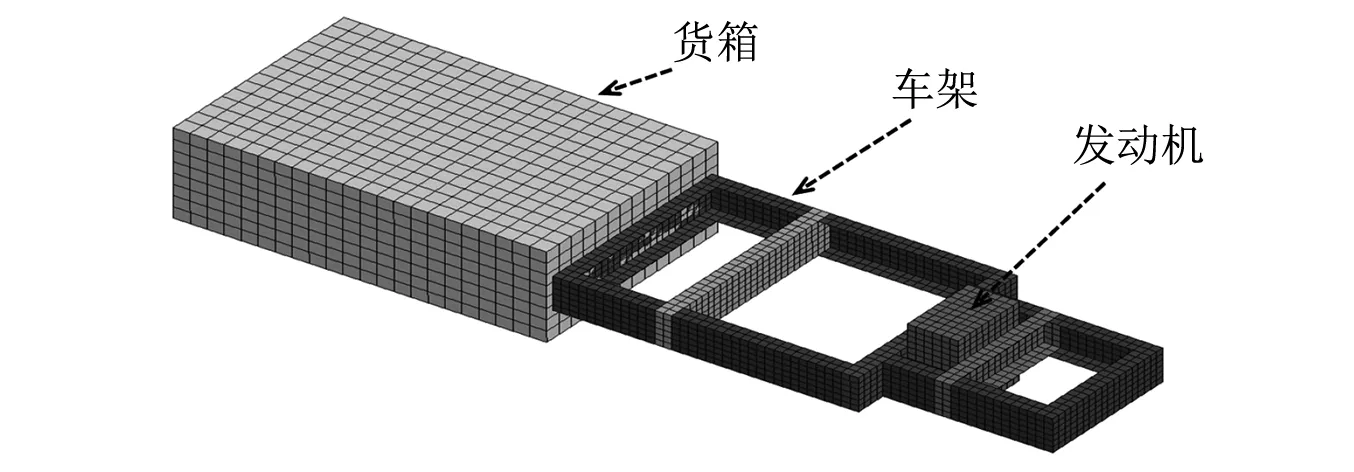

在桥墩的损伤评估中,车辆的撞击力和变形吸能表现对结果有着重要影响,如何准确模拟车辆是不可避免的问题。本研究选用陈林[13]设计的等效卡车钢架模型作为撞击车辆,其模型有着试验数据的支撑和撞击力,冲量和车辆内能的准确验证,在撞击过程中有着准确的变形表现。数值模型主要包含车架,发动机和货箱3个部分,其中发动机质量为840 kg,货箱可以通过调整密度来模拟整个卡车的质量,整车结构与F800地盘架构相似,如图2所示。等效卡车钢架采用随动强化模型(*MAT_PLASTIC_KINEMATIC)进行模拟,通过定义塑性应变参数和应变率参数来考虑材料的塑性变形和应变率效应,模型的具体参数详见参考陈林的研究。

图2 等效卡车钢架模型示意图Fig.2 Schematic diagram of equivalent truck steel frame model

1.2 模型验证

选用参照试验中撞击块初速度为1.37 m/s的工况进行桥墩验证。选用F800精确卡车模型撞击桥墩试验进行等效卡车钢架验证。通过仿真数据与试验数据的拟合对比,验证数值模拟方法的准确性。

1.2.1 预制节段拼装桥墩模型验证。

撞击力时程曲线对比,如图3(a)所示。在撞击力最大峰值上,试验数据为20.9 kN,仿真数据为19.3 kN,误差为7%;试验数据的撞击力持续时间为90 ms,仿真数据为86 ms,误差为4%。因为仿真中没有考虑悬臂对摆锤的约束作用,在撞击力峰值出现时间上表现出略微滞后的现象,峰值数目上也与试验数据存在略微差异。总之仿真数据与试验数据结果是相近的。

为受撞击位置处的位移时程曲线对比,如图3(b)所示。可以看到仿真中侧向位移时程曲线与参照试验的侧向位移总体变化趋势几乎相同。虽然仿真中第一段峰值撞击力持续时间更长导致了更久的最大侧向位移持续时间,但试验数据与仿真数据中最大侧向位移都在32.5 mm左右,侧向位移变形的数据拟合较好。

墩身形态与损伤对比,如图3(c)所示。撞击块接触桥墩45 ms时刻桥墩受撞击节段与上部相邻节段出现了张合,底部节段也出现了张合,墩身整体呈现一定的挠度,仿真模型与试验的墩身形态表现完全相同。仿真与试验中桥墩的损伤区域都出现在受撞击节段迎撞面和底部节段塑性铰区域,破坏形态都表现为混凝土的受压损坏。其中,受撞击节段的损伤较为明显,这是因为撞击作用导致该节段与上部节段出现张合,迎撞面混凝土受压严重产生了损伤。可以说明,仿真模型可以对混凝土的损伤位置和破坏形态有着较准确的预测。

图3 节段拼装桥墩模型验证Fig.3 Model verification of precast segmental columns

1.2.2 等效卡车钢架模型验证

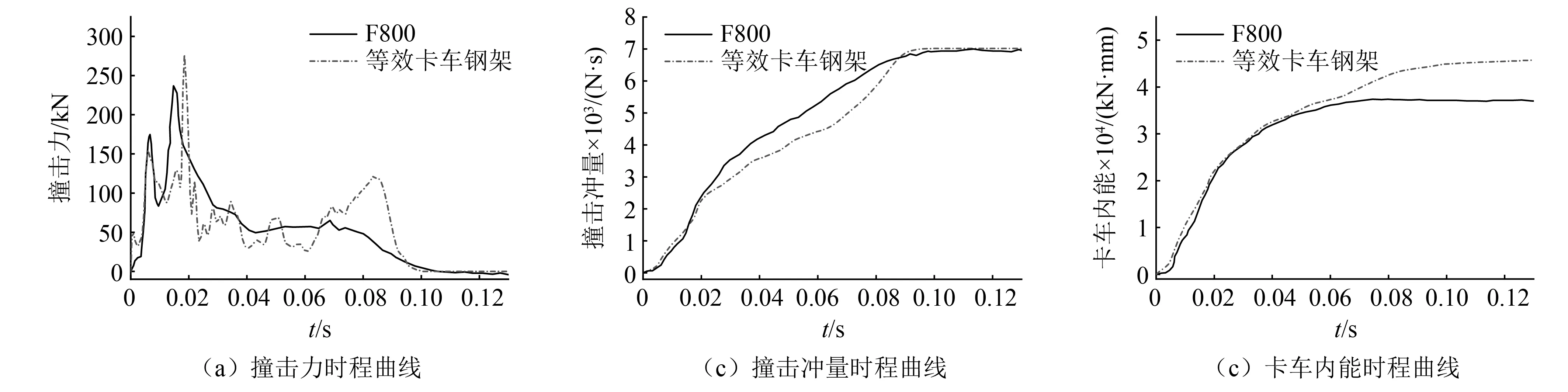

为了确保等效卡车钢架模型的精度,使用等效卡车钢架和F800精确卡车模型在相同工况下撞击桥墩,F800的撞击数据由陈林的研究得到。对比结果如图4所示。

由图4(a)可知,等效卡车钢架模型与F800得到的撞击力波峰与波谷表现一致,说明在撞击过程中等效卡车钢架与F800具有相似的内部结构变形,在最大撞击力峰值表现上等效卡车钢架的峰值撞击力比F800小约为14%,考虑到峰值撞击力持续时间十分短暂,桥墩结构在完全响应之前峰值撞击力便会下降到较低数值,因此也不能仅仅比较撞击力峰值大小。相比之下,撞击冲量和车辆内能在反应车辆撞击过程中的变形和能量吸收方面更具可靠性。由图4(b)可知,等效卡车钢架和F800表现出相似的撞击冲量变化趋势,而且在约0.1 s时刻撞击冲量均达到约7 000 N·s,等效卡车钢架表现出和F800 几乎一样的冲量表现,最大冲量误差约为0.7%。在车辆内能方面,由图4(c)可知,等效卡车钢架与F800内能变化曲线拟合较好,撞击持续时间内表现出几乎一样的内能变化趋势,撞击结束时内能最大值误差约为13.3 %。总体而言,等效卡车钢架模型与F800在撞击力、撞击冲量和车辆内能趋势变换表现上拟合较好,相关数值误差都能控制在15%以内,等效卡车钢架满足车辆撞击研究中的精度要求。

图4 等效卡车钢架模型验证Fig.4 Model verification of equivalent truck steel frame

1.3 车桥碰撞模型设计

基于验证准确的数值模拟方法,建立由一个基础承台、墩柱、墩帽和简化的连接结构,两个主梁与桥台构成的桥墩模型,其示意图如图5所示。研究[14]表明可以通过包含单个桥柱和两个上部结构跨度的数值分析模型来准确预测多跨桥结构的动力特性。桥墩每个节段采用直径为28 mm的纵筋,与直径14 mm的箍筋构成独立的钢筋笼,桥墩横截面纵筋配筋率为1.31%,箍筋间距为200 mm,桥墩墩柱两端锚固4根直径为50 mm的预应力筋。桥台结构的质量通过盖梁传递到墩帽,然后传递给墩柱。当桥墩混凝土强度等级为C40时,整个桥墩墩柱所受恒载为墩身轴向抗压承载力的10%,数值为5.66×106N,初始预应力数值为10%,墩柱轴压比为0.2。由于对冲击行为只会产生微不足道的影响,因此没有使用橡胶或承压垫连接上部结构和顶梁[15]。

图5 车辆撞击预制节段拼装桥墩示意图Fig.5 Schematic diagram of vehicle impacts prefabricated segment assembled bridge pier

2 桥墩受撞下的损伤分析

为研究不同参数下预制节段拼装桥墩的损伤破坏情况,设计的车辆-桥墩撞击仿真试验工况,如表2所示。通过对比分析桥墩墩身混凝土强度、纵筋截面配筋率、桥墩轴压比、车辆撞击速度和车辆撞击质量对桥墩的位移响应和损伤特征的影响,研究预制节段拼装桥墩的受撞损伤破坏规律。

表2 车辆-桥墩撞击工况

2.1 位移响应分析

不同参数下桥墩受撞击位置处的位移时程曲线,如图6所示。由图6(a)可知,不同混凝土强度下的桥墩直接受撞击位置处的侧向位移时程表现出相同的振动趋势,撞击过程中表现出区别较小的侧向位移峰值。但是,C30与C40混凝土强度的桥墩表现出比C50和C60大的侧向残余位移数值,其差值为0.59 mm。由图6(b)可知,配筋率的变化对桥墩受撞击位置处的残余位移会产生影响,配筋率相对较大的1.71%,2.16%的情况比0.96%,1.31%的工况有着更小的残余位移。由图6(c)可知,轴压比的大小对桥墩受撞击位置处的侧向位移影响较大。轴压比为0.15和0.2时的桥墩最大侧向位移分别为3.5 mm和2.5 mm,而轴压比为0.25和0.3时桥墩的最大侧向位移都在2 mm左右,通过振动峰值可知轴压比越小桥墩振动幅度越大。

图6 参数变化对位移时程曲线的影响Fig.6 The influence of parameter changes on the displacement time history curve

通过改变车辆速度和质量来研究不同初始撞击能量对桥墩位移响应的影响。由图6(d)可知,撞击速度越大,桥墩侧向位移也就越大。当撞击速度为120 km/h时,桥墩处于濒临倒塌的状态,此时的残余位移为164 mm。撞击速度越小,混凝土的损坏和钢筋的变形越轻微,残余位移也越小。而由图6(e)可知,当车辆质量为7 t,8 t,9 t,10 t时位移变化区别不大,因为车辆质量较小时初始撞击能量也较小,而较小的初始撞击能量并不会造成差异明显的桥墩损伤。而当车辆质量继续增大,由图6(f)可知,桥墩的位移差异变得明显,车辆质量的增大会造成桥墩位移显著增加,并且在受到质量为14 t,15 t,16 t的车辆撞击时,桥墩位移以塑性变形为主,撞击过程中产生的位移在撞击结束后大部分形成残余位移。

综上分析,试验范围内桥墩位移响应对车辆初始撞击能量和轴压比最为敏感。轴压比越小,初始撞击能量越大,桥墩的侧向位移与残余位移也更严重。

2.2 桥墩的损伤破坏过程

以T13为例对预制节段拼装桥墩在车辆撞击下的损伤破坏过程进行研究,各时刻的桥墩损伤破坏形态,如图7所示。在车辆开始接触桥墩后,因为车头的撞击接触,导致桥墩直接受撞击位置开始出现混凝土的损伤,见图7(a)。随着车头的变形增大,车辆传递给桥墩的撞击能量越来越多,此时桥墩的损伤开始扩大,但是依然集中于受撞击节段。桥墩的塑性变形开始增加,桥墩因为车辆的撞击出现较大的弹性变形并产生裂缝,见图7(b)。在撞击发生后的92 ms时刻,质量较大的车厢部分因为惯性作用从而挤压车头,造成了车辆对桥墩的再次撞击。此时直接受撞击的桥墩区域损坏严重,钢筋开始出现较为严重的屈服变形,混凝土的塑性变形集中于桥墩的受撞击区域,见图7(d)。之后撞击车辆的初始动能逐渐减小为0,但是因为上部结构和预应力产生的竖向力的挤压,桥墩受撞击位置的节段损坏进一步加剧,最终桥墩处于濒临倒塌的阶段,见图7(e)、图7(f)。分析可知,预制节段拼装桥墩直接受撞击节段是最为脆弱的位置,是车辆撞击下桥墩的主要损伤区域,而受撞击节段的损坏失效也会是桥墩失去稳定性的主要原因。

图7 车辆撞击下不同时刻的桥墩损伤形态示意图Fig.7 Schematic diagram of pier damage at different moments under vehicle impact

2.3 残余位移和截面损伤的变化规律

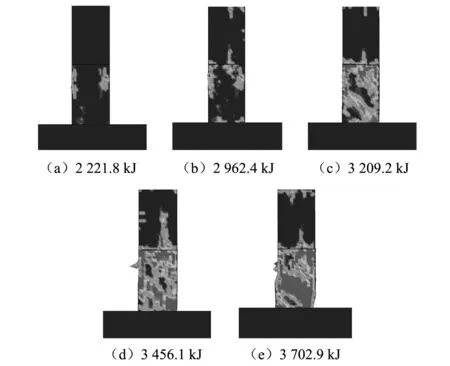

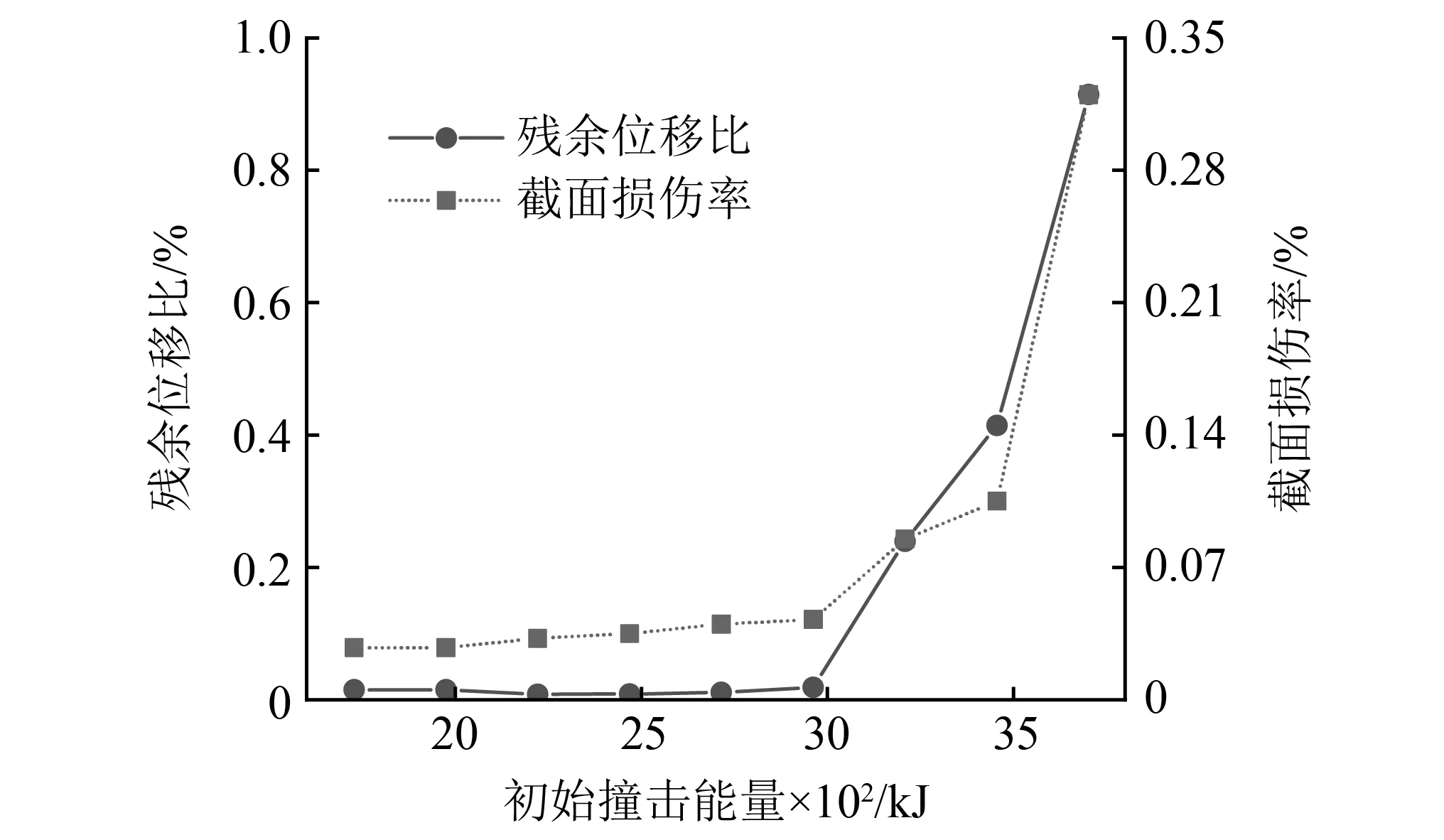

为进一步研究桥墩受撞击位置处的残余位移、截面损伤随桥墩破坏状态的变化规律,对不同初始撞击能量下的残余位移比(即残余位移与桥墩高度的比值)与截面损伤率进行深入研究。由图8可知,初始撞击能量越大,桥墩的损伤破坏越严重。结合图9,对于车辆初始撞击能量小于2 500 kJ的工况,桥墩的损伤破坏状态区别很小,只有轻微损伤,各工况的残余位移和截面损伤差距也并不大。当撞击能量大于2 500 kJ时,桥墩的损伤会随初始撞击能量的增大而逐渐加剧,桥墩塑性变形损伤也越严重,残余位移比与截面损伤率也越来越大。说明桥墩的残余位移与截面损伤可以较好的代表桥墩的损伤破坏状态,更大的残余位移比与截面损伤率代表更严重的桥墩损伤,桥墩的整体稳定性也相对更低。

图8 不同撞击能量下桥墩的损伤状态Fig.8 Damage status of bridge piers under different impact energy

图9 残余位移、截面损伤随撞击能量的变化规律Fig.9 Changes in residual displacement and cross-sectional damage with impact energy

综上分析,残余位移可以体现预制节段拼装桥墩的损伤状态和整体稳定性,而受撞击位置处的横截面损伤率则可代表桥墩受撞击区域的损伤情况。预制节段拼装桥墩的损伤与失效大都因为受撞击区域的混凝土损坏进而使桥墩失去承载力导致。

3 预制节段拼装桥墩损伤评估

为了准确评估预制节段拼装桥墩受撞后的损伤状况,从受撞击位置处的残余位移和截面损伤角度出发,综合评估桥墩的损伤状态。提出以残余位移与桥墩高度的比值α和受撞击位置的横截面损伤率β作为评估指标,其表达式如下

α=δ/h

式中:δ为车辆撞击结束后桥墩受撞击位置处的残余位移;h为桥墩墩身的计算高度。对于截面损伤率β,可以定义为——β=撞击后横截面损伤面积/撞击前横截面总面积。

式中,横截面取桥墩撞击区域中间位置的横向截面。

3.1 损伤等级划分与指标界限值确定

为得到各损伤等级下合理的损伤指标取值范围,增加不同撞击能量下的20组工况,与计算模型共42组工况数据用以进行损伤指标界限值的确定。根据车辆撞击下预制节段拼装桥墩的损伤特征,综合现有的桥墩损伤评估与性能评估方法[16- 17],尤其是根据张于晔等的研究中对桥墩的损伤等级划分的方法,基于桥墩在撞击过程中的位移响应和混凝土与钢筋的损伤破坏特点,将预制节段拼装桥墩在车辆撞击下的损伤等级划分为三大类,即为轻度损伤,中度损伤和重度损伤。选取的6组典型桥墩,做其受撞击位置处的侧向位移响应曲线和桥墩的损伤破坏状态图以更清晰的表示损伤等级判定依据,如图10所示。

图10 桥墩损伤等级判定示意图Fig.10 Schematic diagram of pier damage level judgment

若在车辆撞击下预制节段拼装桥墩处于完全弹性阶段或以弹性阶段为主,车辆的撞击只会导致桥墩受撞击位置处的混凝土保护层脱落,纵筋与箍筋并不会发生屈曲变形,此时混凝土的局部损伤不会对桥墩的整体性能产生明显影响,可认为桥墩处于轻度损伤状态。若桥墩在车辆撞击作用下处于部分弹性阶段,桥墩混凝土会出现拉伸裂缝,但裂缝和局部的混凝土损伤对桥墩的整体性能影响较小,撞击过程中钢筋会因为车辆的撞击作用而发生屈曲变形,则可认为桥墩处于中度损伤状态。若桥墩受车辆撞击后没有发生回弹,桥墩变形以塑性变形为主,受撞击节段的混凝土损伤严重,钢筋屈曲占比大于20%,桥墩的核心混凝土也会出现损伤,或者在计算结束前桥墩受撞击位置处的侧向位移依然呈继续增大的趋势,说明桥墩处于重度损伤状态。结合计算数据的统计分析,发现当桥墩的钢筋发生屈曲变形时,墩身最大位移约为8.15 mm,与桥墩高度比值是0.085%,以此来判断桥墩是否为中度损伤状态。桥墩侧向位移没有发生回弹时,墩身最大侧向位移为29.6 mm,即最大位移比桥墩高度为0.31%,以此作为桥墩重度损伤的判断标准。

由于墩身最大位移在撞击过程中产生而难以测量,所以基于墩身最大位移比的桥墩损伤评估实施难度较大。而残余位移在撞击结束后易于测量,考虑残余位移比的损伤评估方法具有更高的可行性,因此,本文确立桥墩各损伤等级与残余位移比和截面损伤率的关系,如图11所示。同时给出各损伤等级的典型试件损伤状态示意图。对于发生倒塌的桥墩,其残余位移与截面损伤无法统计,因此图中不包含倒塌状况的桥墩数据。

图11 各损伤等级桥墩的残余位移比和截面损伤率的分布范围Fig.11 Distribution range diagram of residual displacement ratio and cross-sectional damage rate of piers with various damage levels

由此确定以残余位移比和截面损伤率为损伤指标的桥墩各损伤等级指标界限值。如图12所示,轻度损伤的桥墩残余位移比小于0.0186%,受撞击位置处的截面损伤率小于3.75%,位于图12中A区域;中度损伤的桥墩残余位移比位于0.018 6%~0.275 0%,截面损伤率位于3.75%~10.5%,如图12中B区域;重度损伤的桥墩残余位移比大于0.275%,截面损伤率大于10.5%,如图12中C区域。

图12 各损伤等级指标区域与界限值确定Fig.12 Determination of the index area and limit value of each damage level

3.2 评估方法合理性验证

为验证损伤指标的合理性,重新设计车辆撞击预制节段拼装桥墩的验证工况,如表3所示。验证工况包含不同混凝土强度、纵筋配筋率和车辆撞击质量的参数变化,并且与计算模型的车桥撞击工况完全不同。各桥墩的损伤破坏状态,如图13所示。依据其在车辆撞击下的损伤破坏特点和最大侧向位移判定其损伤等级,对其评估指标数值进行统计,结合图12确定其是否在损伤等级指标界限值以内,以此验证指标的合理可靠性。由表3可知,不管是轻度、中度还是重度损伤的桥墩,其残余位移与计算高度比值和截面损伤率都在所属等级的指标范围内,说明提出的损伤指标是合理的。

表3 验证工况设计与结果统计

图13 各桥墩的损伤状态示意图Fig.13 Diagram of the damage status of each pier

本研究提出的损伤评估指标适用于车辆撞击造成的损伤,评估对象为预制节段拼装桥墩,对于整体现浇桥墩因为其在结构损伤机理上与预制节段拼装桥墩有很大不同[18],所以评估指标并不适用。相对于其他损伤评估方法,以残余位移比和截面损伤率为损伤评估指标的桥墩损伤评估方法主要有以下优势:

(1)以残余位移比和截面损伤率为评估指标的损伤评估方法可以更准确的评估车撞下预制节段拼装桥墩的损伤状态,而其他的损伤评估方法,如基于支座转角的损伤指标[19],因为在撞击过程中节段间也会发生张合,因此仅仅以支座转角为指标的损伤评估方法在代表车辆撞击下的桥墩损伤方面具有局限性。

(2)相比基于剩余承载力,最大侧移等损伤指标的损伤评估方法,残余位移比和截面损伤率更容易得到。在实际交通事故中,桥墩在车辆撞击下的最大位移无法得到,剩余承载力也只能近似理论计算,因此直接从受损构件中测量得到的残余位移比和截面损伤率作为损伤指标更方便快捷。

4 结 论

本文采用数值模拟方法建立车辆撞击预制节段拼装桥墩模型,通过改变不同参数以研究预制节段拼装桥墩的位移响应和损伤特征规律。提出预制节段拼装桥墩受撞损伤评估方法。主要结论如下:

(1)在相同车辆撞击工况下的试验范围内,轴压比越小,车辆初始撞击能量越大,预制节段拼装桥墩的侧向位移峰值和残余位移也会越大。混凝土强度和纵筋配筋率的变化对桥墩位移响应影响相对较小。

(2)车辆撞击下桥墩损伤集中于直接受撞击节段,更大的初始撞击能量会造成桥墩更严重的损伤。桥墩受撞击位置处的残余位移和截面损伤率越大,其损伤程度越高。

(3)可以采用残余位移与截面损伤相结合的方法评估预制节段拼装桥墩在车辆撞击下的损伤程度。验证试验表明提出的预制节段拼装桥墩受撞损伤评估方法是合理准确的。