延迟焦化装置原料泵泄漏故障分析及处理

侯炳颖

(兰州石化检维修中心,甘肃兰州 730060)

1 设备概况

某延迟焦化装置的原料泵,系嘉利特荏原泵业有限公司生产的单级单吸悬臂式离心泵,输送的介质为减压渣油、油浆及乙烯焦油。例如,输送介质为125 ℃的原料油时,其入口压力、出口压力分别为0.12 MPa 和0.80 MPa,转速为2950 r/min。该泵平均运行15 d 左右,机械密封会出现渗漏现象,严重影响装置平稳运行。

2 故障原因分析

2.1 介质原因

该泵输送的介质为减压渣油、油浆及乙烯焦油,介质黏度大、杂质多,容易出现结焦现象。该泵原装机封采用丹东克隆集团有限公司生产的单端面金属波纹管机械密封,密封腔体无有效冲洗设施,在运行过程中机封摩擦副面产生的高温易使介质结焦沉积在机封波纹管处,造成金属波纹管失弹,机封补偿机构补偿性能失效,造成机封泄漏。

2.2 机封设计原因

(1)测量原机封的各项尺寸,密封端面内径d1=99.4 mm,外径d2=108.5 mm,平衡直径db=85.7 mm;经计算该型机封平衡系数,带入数值,B内=2.34。即该机封为非平衡型单端面金属波纹管机封。

(2)端面比压Pc的计算公式为Pc=Ps+P1(B内-λ),其中λ 为介质反压系数,介质黏度较大的液体λ=0.333。带入数据,可得Pc=0.12+0.3(2.34-0.333)=0.72 MPa。

(4)油类润滑介质的机械密封,其许用[Pcv]值应小于14.71 MPa·m/s,从计算结果来看可以满足技术要求。

(5)从机封端面比压来看,原机封符合设计要求。

(6)现场拆解发现,大部分机封泄漏均发现机封金属波纹管处结垢、结焦严重,金属波纹管失弹,机封波纹管补偿性能失效。机封在运行过程中因工艺不稳定造成泵轴前后移动时,因机封补偿机构补偿性能失效,机封摩擦副端面脱开,造成机封泄漏。

由以上分析可知,泵输送介质黏度大,易结焦、结垢,根据泵输送介质的特性,原金属波纹管机封无法满足泵运行工况。对于易结晶、易凝固和高黏度的介质,应采用大弹簧旋转式结构。因为小弹簧及波纹管易被固体物堵塞,高黏度介质会使小弹簧及波纹管轴向补偿移动受阻,因此该泵机封频繁泄漏的原因是机封结构不符合现场运行状况。

3 机封结构的改进

为保证机械密封的稳定、长周期运行,除了在选择机封结构参数及材料上面符合要求外,机封密封系统引入冲洗油更是机封长周期运行的关键。因该泵输送介质黏度大、含杂质多,不能用自身介质作为冲洗液,需要引入洁净且对介质及后续加工无影响的冲洗液,结合现场条件,决定引入蜡油作为密封的冲洗液。

3.1 密封结构改进

根据该泵输送介质的特性,将机封由波纹管结构改为大弹簧,机封的冲洗方案采用PLAN32。

3.1.1 弹簧材料选择

选择弹簧材料为热轧弹簧钢丝,牌号60Si2CrA,由于机械密封弹簧一般作用次数在1000~100 000 且受冲击载荷,查表可知该弹簧材料的许用剪应力[τ]=72 kg f/mm2。

3.1.2 在推荐尺寸系列中选择弹簧相关尺寸

弹簧材料截面直径d0=7 mm,有效圈数n=2.5,弹簧中径D2=105 mm。

3.1.3 弹簧尺寸的校核

(2)选定弹簧比压。弹性元件施加到密封端面单位面积上的力成为弹簧比压,用Ps表示。弹簧比压的作用是但介质压力很小或者波动时仍能维持一定的端面比压,使密封端面贴紧,保持密封性能。选择的新型104 型机封,按照泵用机械密封弹簧比压推荐值0.11~0.13 MPa,对于采用聚四氟乙烯辅助密封材料的取高值,选择Ps=0.13 MPa。

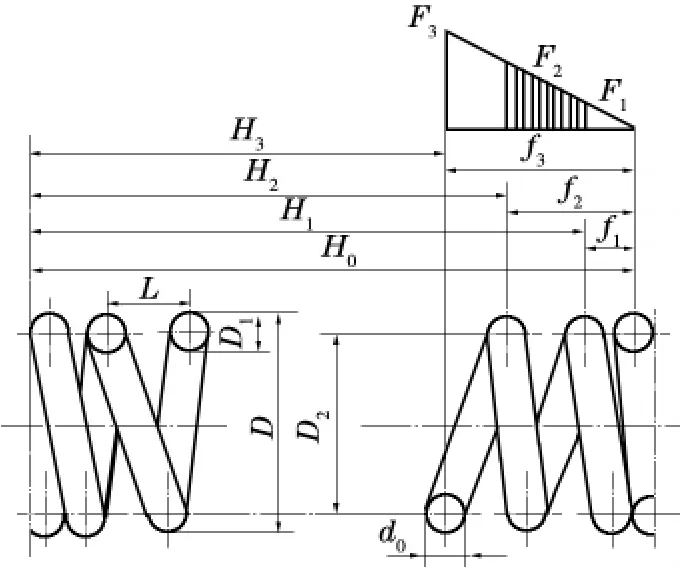

(3)计算弹簧最大工作负荷F2。F2=PsA169.33 N,其中A 为密封端面面积(图1)。

图1 弹簧负荷变形

(6)校核弹簧工作极限负荷F3=。F3必须满足不小于1.25F2的要求。按照该弹簧钢材料,τj≤1.25[τ],将已知条件带入公式可得F3=230.29 N>1.25F2(即211.66 N),满足工作极限负荷要求。

(7)计算弹簧最大工作负荷下的变形量f2,f2=74.69 mm,其中G 为剪切模量,查表可得G=8000 kg f/mm2。

(8)计算弹簧极限工作负荷下的变形量f3。f3=101.58 mm。

(10)选择弹簧余隙δ。弹簧余隙δ 只在最大工作负荷F2的作用下,为了使弹簧各圈不接触应保留的间隙,一般取δ≥0.1d0,即δ≥0.9 mm,此处取δ=1.0 mm。

(11)计算弹簧节距t 及螺旋角α。以弹簧几何中心线形成的螺旋线的升角α 成为弹簧的螺旋角,螺旋角一般为5°~10°。螺旋线之间的距离为节距t,一般压缩弹簧t=(0.28-0.5)D2,即t=29.4-52.5 mm。另外节距应同时满足:t=δ+d0+=52 mm;α=arctan0.158=9°。

(12)确定弹簧支撑圈数n2和总圈数n1。普通弹簧(两端磨平)n2=1.5,总圈数n1=n+n2=4。

(13)确定弹簧尺寸,对机封弹簧座进行相应改造。弹簧在弹簧座内的防转定位依靠弹簧两侧沿弹簧径向方向的折边与弹簧座上的凹槽来完成。当n2=1.5 时,弹簧自由高度H0=nt+d0=139 mm,弹簧工作高度H=H0-f2=15.31 mm。

3.1.4 机封端面比压的校核

(1)按照内装式非平衡性机械密封端面比压的计算公式Pc=Ps+P1(B内-λ)。其中,弹簧比压ps、介质压力p1、平衡系数B=1.279,λ 为介质反压系数。按照该泵介质特性,选取λ=0.333,计算可得pc=0.13+0.13×(1.279-0.333)=0.414 MPa。

(2)计算该机封密封端面平均线速度。该机封密封面平均直径为dm==92.18 mm,端面平均线速度v==14.23 m/s,则Pcv=0.414×14.23=5.89 MPa·m/s。

对于油类润滑介质的机械密封,其许用[pcv]值应小于14.71 MPa·m/s。从上述计算结果来看,机封端面比压满足技术要求。

3.2 机封密封冲洗量的计算

机械密封摩擦副及辅助密封元件在工作条件下不能超过其耐热极限。为了保证机封的正常运行,除了选用耐高温、导热性能良好的摩擦副材料和合理的结构外,采用必要的冲洗能够延长机封的使用寿命。一般来说,当Pcv 大于7.0 MPa 时必须采取冲洗措施。

在确定机封冲洗量时,需要考虑密封端面摩擦和介质剪切而产生的热量;由旋转的密封元件引起的紊流而产生的热量;由泵经密封腔和轴传导的热量。

3.2.1 密封面上产生的热量

3.2.2 传导热

传导热是热量从泵和泵送流体传到密封腔流体的热量,泵和泵送流体传入或者传出热量的大小取决于工况条件和泵的设计。

采用API 682—2014《离心泵和转子泵用轴封系统》中的LPAN32 冲洗方案时,注入密封腔的冲洗液温度可能远远低于泵的温度,这样会有很多的热量从泵传到密封腔中。计算传导热是相当繁琐的,如果要求对传导热进行估计,可以采用以下经验公式Qhs=UADbΔT。

其中,U 是材料的特性系数,A 是传热面积,Db是密封的平衡直径,ΔT 是泵内和密封腔温度差。不锈钢材料的轴套和密封压盖以及钢材料的泵,计算时一般U×A 取值为0.000 25。

在Db=92 mm,泵温125 ℃,密封腔温度75 ℃(即ΔT=125-75=50 ℃)的条件下,可得Qhs=1.15 kW。

3.2.3 密封冲洗速率

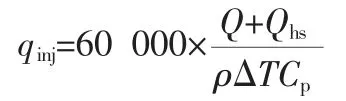

对于API 682—2014 中的PLAN32 冲洗方案,冲洗量

式中 Q——密封端面产生的热,kW

Qhs——传向密封腔的热量,kW

qinj——冲洗液流量,L/min

ρ——泵温下的冲洗液的相对密度,kg/L

Cp——泵温下的冲洗液的比热容,J/(kg·℃)

已知该泵密封冲洗液为蜡油,密度为0.92 kg/L,温度为75 ℃,蜡油的比热容Cp=2350 J/(kg·K),则qinj=60 000×5.26 L/min。

上述计算中的温升为密封腔的温升。密封端面的温升比密封腔的温升要高很多。如果以密封腔温度为基准来计算最小冲洗液流量,则密封面会过热而导致运转不良,因此冲洗液流量至少要采用两倍的设计安全系数,即该泵冲洗液的流量为10.52 L/min。

4 实际运行情况

2019 年6 月25 日,该泵安装了新型机封,并一次开车成功,截至目前已连续运行10 个月,运行效果良好。