核电管道振动数据采集系统故障诊断方法研究

李青华,杨 涛

(国核电站运行服务技术有限公司,上海 200233)

0 引言

管道是核电站的重要设备,其良好的振动状态是核电机组稳定运行的前提,若运行期间出现管道振动异常,会对机组设备运行带来重大隐患,严重时甚至影响到核电站的安全。管道的结构设计特点,如管径、管道布置、节流孔板、膨胀节、管内介质流动、支吊架等,均会影响管道的振动状态。对于首次运行的管道,经常出现振动问题,因此非常有必要对运行期间的管道振动进行监测,并对振动问题进行治理。

DAQ(Data Acquisition,核电管道振动数据采集系统)是基于管道结构特性,在管道特定位置安装传感器,比如管路弯头、阀门、管径变化处等位置,并在机组役前热态功能性能试验阶段采集相关振动数据,用于验证分析管道结构及设计是否符合标准。该系统能实现振动信号的实时监测和趋势跟踪,并可对采集信号进行分析处理。

DAQ 对振动信号进行采集时,常出现环境干扰、子站故障、线缆故障、电荷放大器故障及软件故障等问题,导致采集到的数据信号异常,这会影响对管道结构和设计的正确分析。因此,本文结合某核电机组役前管道振动监测系统,对系统可能出现的故障模式分析,并对诊断方法进行研究。

1 管道振动数据采集系统架构

1.1 管道振动监测设备连接

管道振动监测设备通过采集系统和采集站,监测安装在管道上的传感器,完成对管道振动的监测,其设备连接示意如图1 所示。

图1 管道振动监测设备连接示意

1.2 管道振动数据采集系统架构

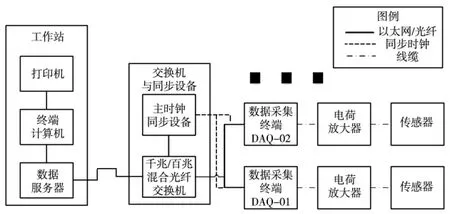

管道振动数据采集系统主要由工作站、交换机与同步设备、数据采集终端、电荷放大器和压电式加速度传感器组成。其中,工作站包含数据服务器、终端计算机和打印机,其主要功能是对采集系统进行操作及数据存储;软件部分作为一个独立的程序运行在服务器上,服务器作为DAQ 的数据处理中心;交换机与同步设备由千兆/百兆混合光纤交换机和主时钟同步设备组成,其主要作用是作为数据采集的枢纽和中转站,并实现采集系统时钟的同步;数据采集终端即采集子站采用NI-9232 板卡,内置24 bit ADC,抗混叠滤波,支持交流耦合,可以消除直流偏置的影响;压电式加速度传感器采用Meggitt 6233c-100,采样频率25 kHz;电荷放大器采用Meggitt 2771C 远程电荷转换器,是一种超低噪声、双线、单端设备的压电换能器,将传感器的高阻抗电荷输出转换成与传感器电荷成比例的低阻抗。压电式加速度传感器输出为电荷量,需经过电荷放大器转换为电压信号,随后这些电信号连接到数据采集子站的信号输入端,经过A/D 转换以及采样量化进入软件系统进行显示、分析及存储。其总体架构如图2 所示。

图2 管道振动数据采集系统架构

2 故障诊断流程

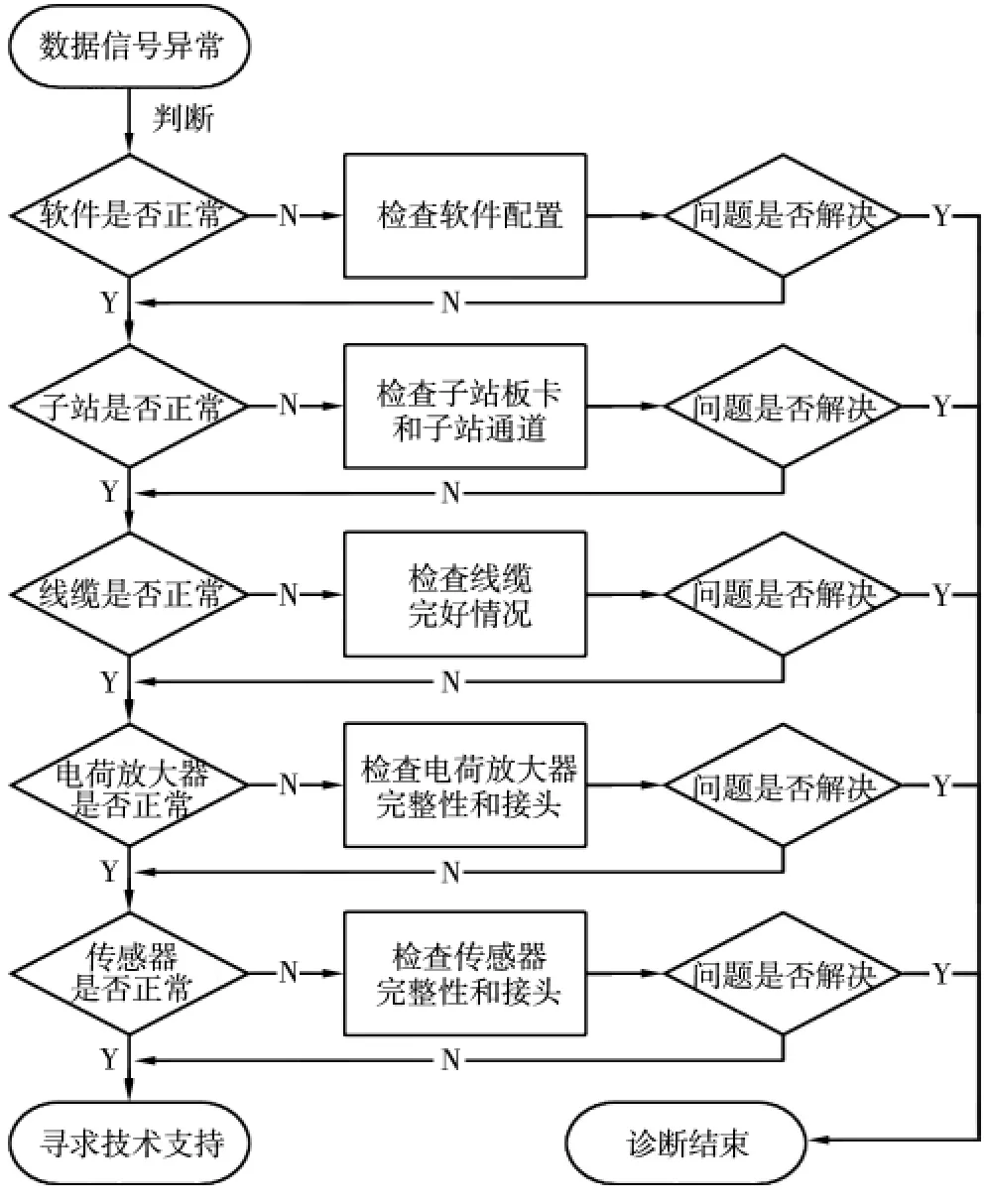

管道振动数据采集系统故障诊断流程如图3 所示。

图3 管道振动数据采集系统故障诊断流程

3 故障诊断方法研究

结合采集系统故障诊断流程图,分别从软件、数据采集终端、线缆、电荷放大器、传感器5 个方面,对系统故障诊断方法进行研究。

3.1 软件故障诊断

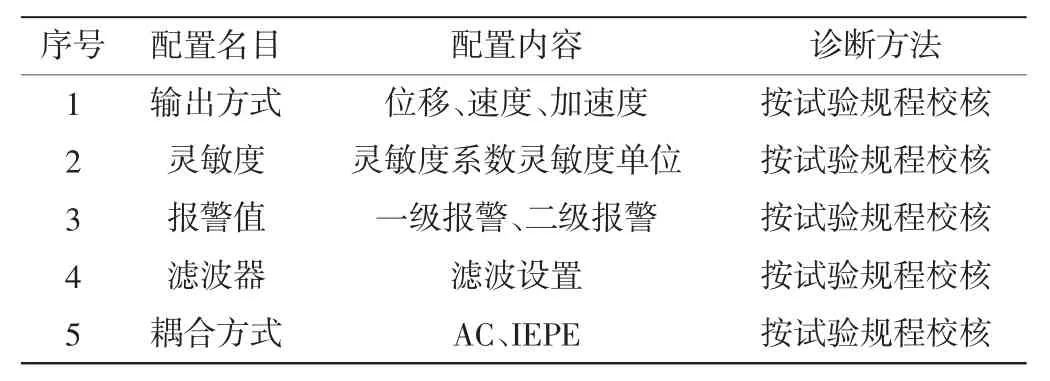

数据采集系统软件故障常见模式有:软件崩溃和软件配置错误。软件崩溃常见处理方式:采集系统重启,软件优化。软件配置主要名目和配置内容见表1,其诊断方法是根据试验规程,核实软件配置的正确性。

表1 采集系统配置诊断方法

3.2 采集子站故障诊断

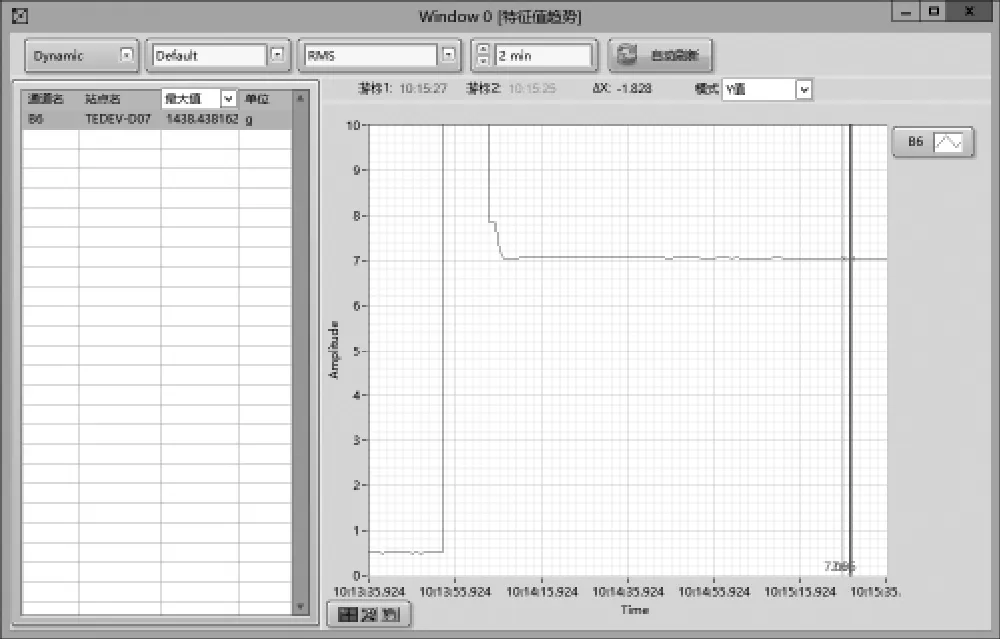

采集子站常见故障分为板卡故障和单个通道故障。当板卡出现故障时,板卡上的所有通道均无法使用,其连接的传感器数据信号同时异常;当单个通道故障时,可通过信号发生器连接子站通道来验证。现场使用ENDEVCO 4830A 加速度模拟器验证子站通道,当输入10 g模拟加速度信号时,保持ENDEVCO 4830A 和DAQ相同的灵敏度,若DAQ 输出RMS 值在(7.07±1)%区间,则通道无故障(图4);反之,则通道故障。

图4 ENDEVCO 4830A 加速度模拟器诊断子站通道

3.3 线缆故障诊断

线缆由连接头、电线及热缩套管组成,用来连接传感器、电荷放大器和子站。由于现场环境复杂、交叉作业多、试验期间环境温度高,很容易造成线缆断裂、受损、接头接触不良等故障。若线缆出现明显损坏,则更换线缆;若线缆无明显损坏,则用多用表检测线缆及接头完整性。

3.4 电荷放大器故障诊断

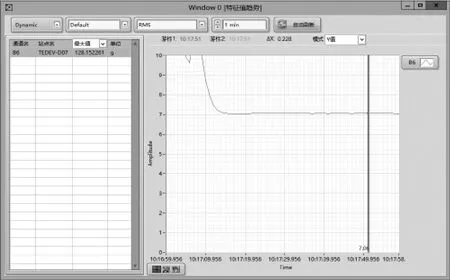

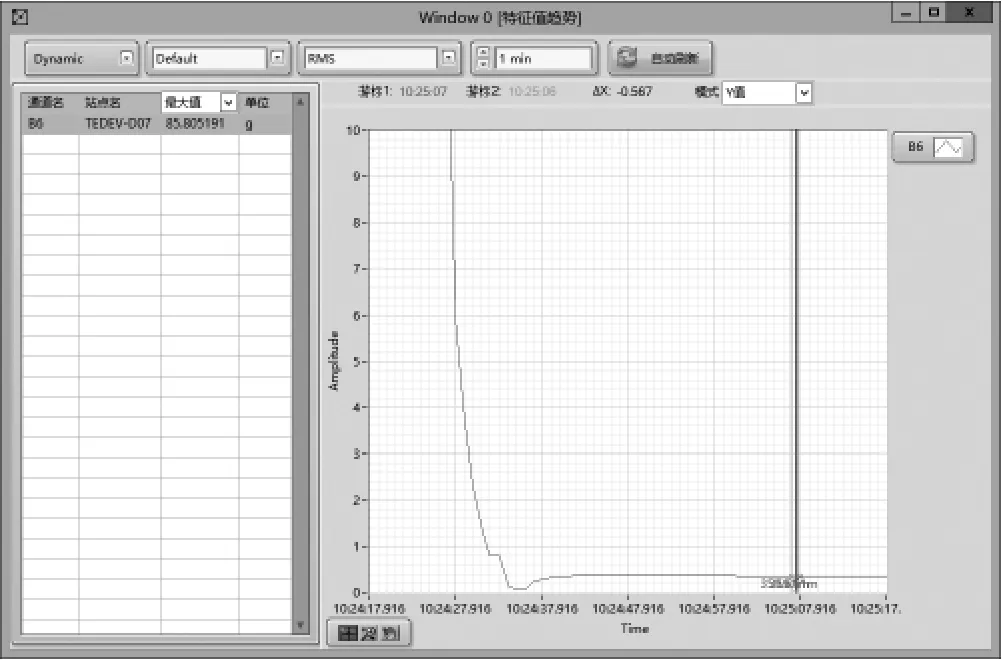

在保证采集子站通道正常的情况下,使用ENDEVCO 4830A加速度模拟器验证电荷放大器完好情况。将ENDEVCO 4830 连接电荷放大器并接入采集子站,当输入10 g 模拟加速度信号时,保持ENDEVCO 4830 和DAQ 相同的灵敏度,若DAQ 输出RMS值在(7.07±1)%区间,则电荷放大器无故障(图5);反之,则电荷放大器故障(图6)。

图5 电荷放大器正常

图6 电荷放大器故障

3.5 传感器故障诊断

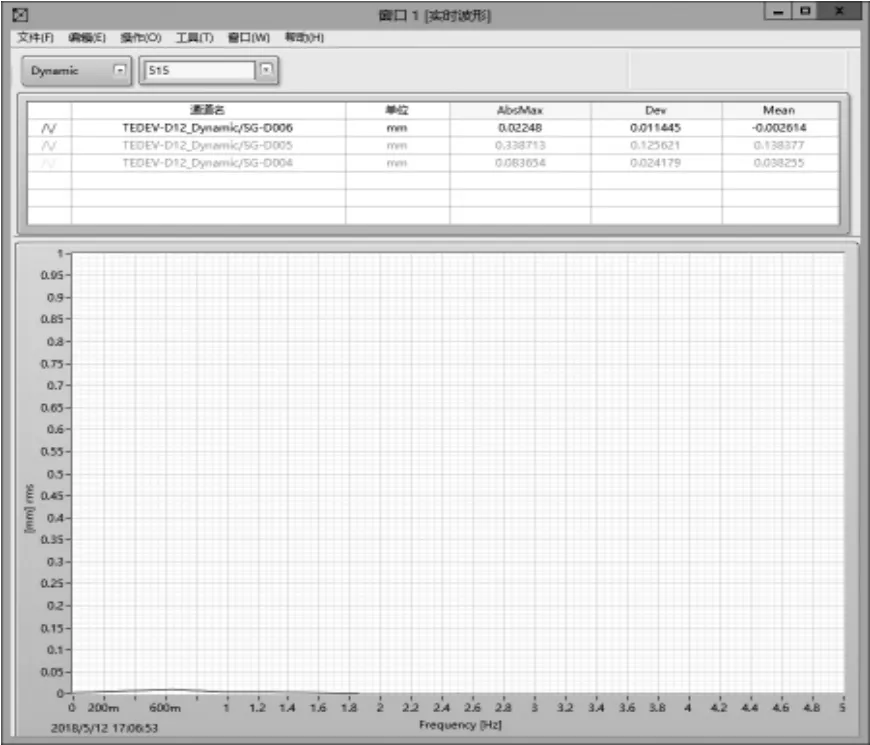

核电管道振动数据采集系统使用压电式加速度传感器,其常见故障模式有传感器损坏、接口接触不良、安装不到位等。在保证采集软件、采集子站、线缆及电荷放大器均正常的情况下,现场可采用敲击试验方式来诊断传感器是否故障,若DAQ 可采集到信号响应,则可排除传感器安装不到位;若DAQ 采集到0~1 Hz 异常信号(图7),则可能是传感器接口接触不良或者传感器质量问题,则需更换传感器;更换传感器后,异常信号消失(图8)。

图7 异常信号

图8 正常信号

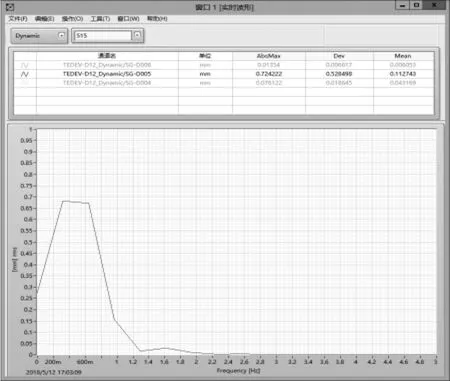

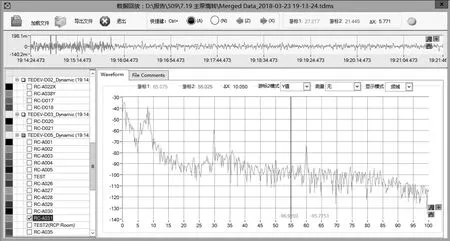

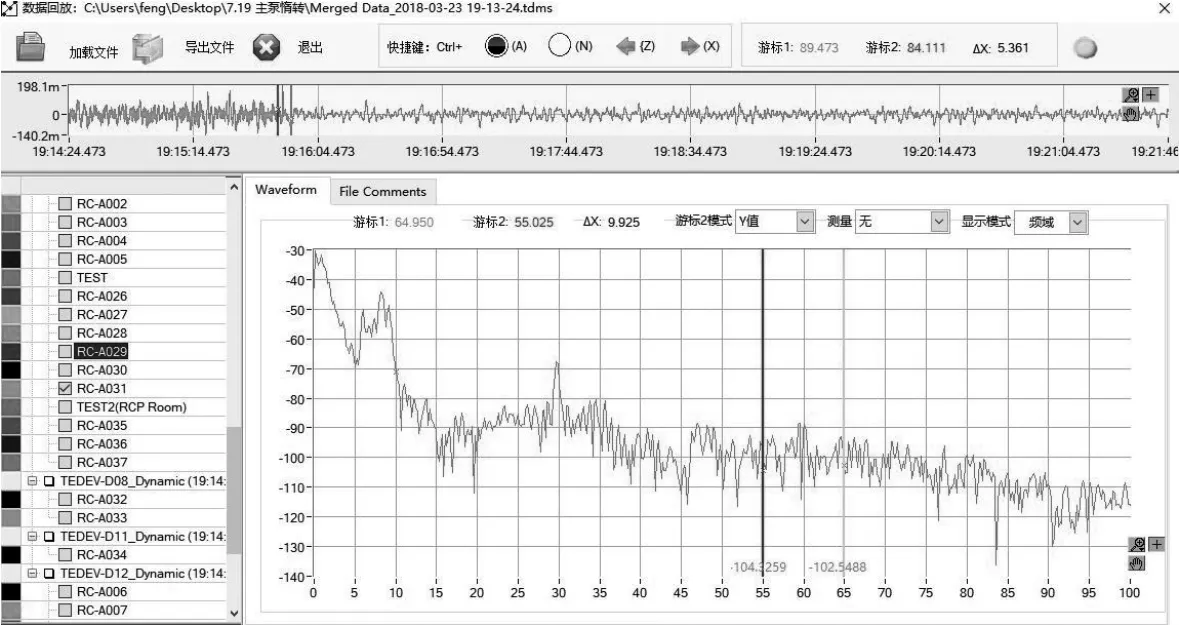

3.6 外界信号干扰

在排除了上述设备故障后,采集系统还常因环境因素造成信号被干扰(图9、图10)。主泵采用60 Hz 的交流电源供电,其正常运行时,传感器因60 Hz 交流电磁场的干扰,出现干扰信号;当主泵切断电源后,电磁干扰信号也随之消失。

图9 有交流电磁信号干扰

图10 无交流电磁信号干扰

4 结束语

对管道进行现场振动测量和评价,可有效地防止由于管道振动疲劳失效而导致的管道开裂,进而引起介质泄漏事件的发生。在机组热态功能性能试验阶段,由于现场环境复杂、交叉作业多、环境温度高等特点,容易造成采集系统故障,从而影响试验进度。因此,当试验期间发生采集信号异常,能快速、准确的对采集系统故障进行诊断,并及时的处理故障信号,才能保证试验正常进行。