压力容器中一种易缝隙腐蚀的连接结构

柳 杰

(江苏省特种设备安全监督检验研究院太仓分院,江苏太仓 215400)

0 引言

缝隙腐蚀是一种常见的局部腐蚀形式,常发生于压力容器的连接部位,如法兰连接、螺栓连接、密封垫片处,部分焊接结构处,金属贴合部位等。缝隙腐蚀会对材料造成破坏,使连接结构发生泄漏失效、强度失效。有文献提到在乙炔生产系统中高压干燥器外筒体支撑结构贴合处发生缝隙腐蚀[1],会导致筒体强度不足或支撑失效。缝隙腐蚀的发生部位较为隐蔽,在腐蚀扩展到缝隙外之前,缝隙外观变化不明显,发生过程不易发觉,因此在生产制造中应该充分重视缝隙腐蚀发生的可能,从源头避免缝隙腐蚀的发生。

1 腐蚀机理

缝隙腐蚀的发生有缝隙和介质两个必备条件,缝隙提供闭塞区,介质提供离子存在的场所。一般将缝隙腐蚀划分为孕育、开始、增殖3个阶段[2]。关于缝隙腐蚀的机理有两种理论,一种是氧浓差电池理论,一种是IR(电流-电阻)降理论[3]。

1.1 缝隙腐蚀过程

举例溶解有氧的海水[4~5]中,缝隙腐蚀状态:初期孕育阶段缝隙内部金属表面上阳极溶解M→M++e;阴极还原O2+2H2O+4e→4OH-;缝隙内的氧被不断消耗。

1.2 氧浓差电池理论

按照氧浓差电池理论:反应发生一段时间后,缝隙内氧减少,氧化还原反应减弱;缝隙内金属M 继续溶解,M+增多;随着正电荷增加,为保持电荷平衡,阴极离子往缝内运动;阴极离子导致缝隙内介质的pH 值降低,阳极溶解加速,致使缝隙腐蚀加剧。

1.3 IR 降理论

按照IR 降理论:反应发生一段时间后,缝隙内氧减少;缝隙内外的阳极区和阴极区会形成电流通路,介质的电阻导致内外产生电压降,造成电位差,缝隙腐蚀加剧。

2 缝隙腐蚀的发生和影响因素

2.1 缝隙腐蚀的发生

在GB/T 30579—2014《承压设备损伤模式识别》中冷却水腐蚀提到:冷却水腐蚀是冷却水中由溶解盐、气体、有机化合物或微生物活动引起碳钢和其他金属的腐蚀。缝隙腐蚀缝隙腐蚀是冷却水腐蚀的形式之一,碳钢、所有不锈钢、铜、铝、钛和镍基合金受冷却水腐蚀。300 系列不锈钢在新鲜水、半咸水、盐水、海水系统中可产生缝隙腐蚀。

酸性水腐蚀中提到,含有硫化氢且pH 值介于4.5~7.0 的酸性水引起的金属腐蚀,介质中也可能含有二氧化碳。300 系列不锈钢易发生点蚀,还可能出现缝隙腐蚀和氯化应力腐蚀开裂。

2.2 几何因素

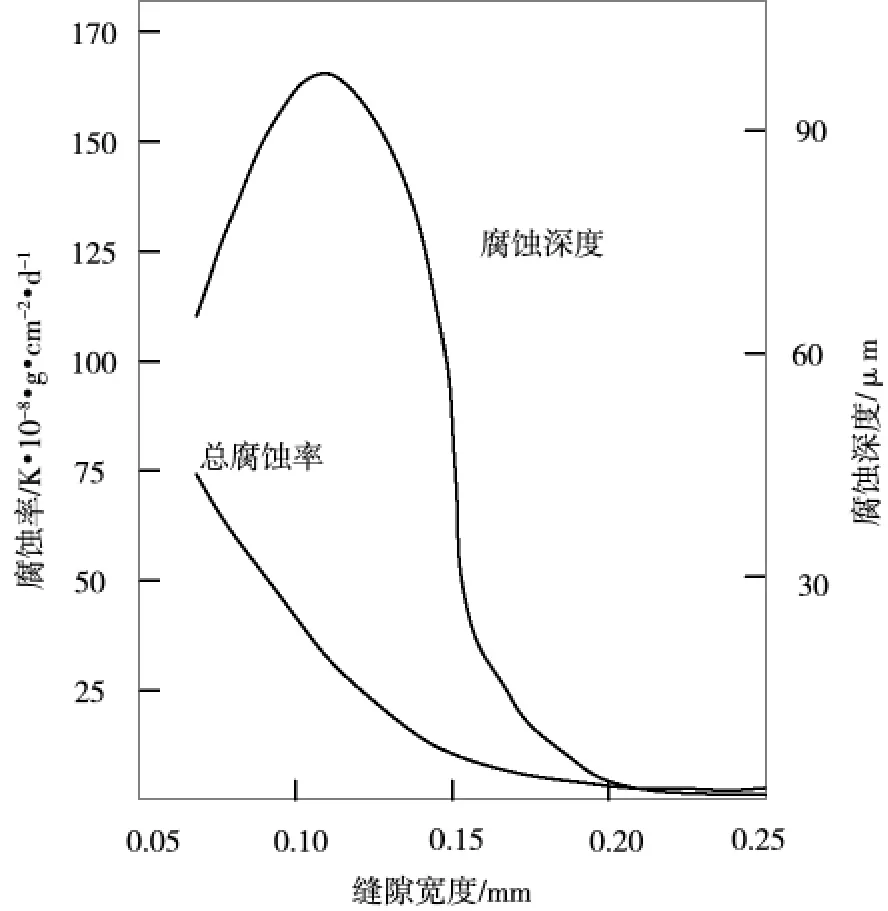

缝隙的内外面积、缝隙宽度深度、几何形状是缝隙腐蚀的相关因素。Rosenfeld[6]研究了2Cr13 在0.5 mol/L 的NaCl 溶液中的缝隙腐蚀,给出了腐蚀速率和腐蚀深度与缝隙宽度的关系。通过图1 可以发现,缝隙宽度0.1~0.15 mm 时缝隙腐蚀率最高,腐蚀程度最为严重。关于316 不锈钢的缝隙腐蚀,缝隙宽度对于腐蚀的发生和扩展有重要影响,缝隙宽度为1 mm 时不会发生缝隙腐蚀。

图1 缝隙宽度与腐蚀率、腐蚀深度的关系

当缝隙足够浅和宽时,如缝隙的宽度>0.25 mm 时,缝隙区域无法形成闭塞区,在不论是氧浓差理论还是IR降理论中,缝隙内介质的氧气浓度可以与缝隙外保持一致,缝隙腐蚀会始终处于孕育阶段,只会造成轻微的全面腐蚀。当缝隙的宽度在0.025~0.15 mm 时,缝隙腐蚀会经历孕育阶段、开始阶段、增殖阶段,最终造成较为严重的局部腐蚀。其中缝隙的宽度在0.1~0.15 mm 腐蚀速率明显增大,是缝隙腐蚀最易发生的尺寸。当缝隙的宽度<0.025 mm 时,氧气很难进入缝隙,缝隙腐蚀不会进入孕育阶段,并且腐蚀产生的产物会堵塞缝隙,将缝隙内外隔绝,阻止腐蚀的进一步发生。

因此,在生产制造中应尽量避免缝隙的产生,当受限于结构时,缝隙应保持浅而宽,不应深而窄,以防止缝隙腐蚀的产生和加剧。

2.3 其他因素

介质的pH 值、金属中的合金元素、介质中的溶解氧,可能存在的还原菌等都会对缝隙腐蚀产生影响。在存在离子的地下水溶液的环境中[7],碳钢与低合金钢Corten A 均会发生缝隙腐蚀,腐蚀过程中闭塞区的pH 值降低,低合金钢Corten A 的腐蚀程度更加严重。在长时间与介质接触的过程中,合金元素Cr、Cu、Si 降低了Corten A 的耐腐蚀性能。碳钢的缝隙腐蚀与温度相关,温度升高,腐蚀速率增大,当介质氧浓度升高,腐蚀速率增大。研究还表明,硫酸盐还原菌等会加重Q235 钢的缝隙腐蚀[8]。

因此在生产制造中,应按照材料的不同,严格控制介质中的Cl-含量、pH 值、溶解氧等,充分考虑材料与介质在缝隙结构的作用下,发生缝隙腐蚀的可能性。

3 一种筒体与管板连接结构

3.1 基本情况

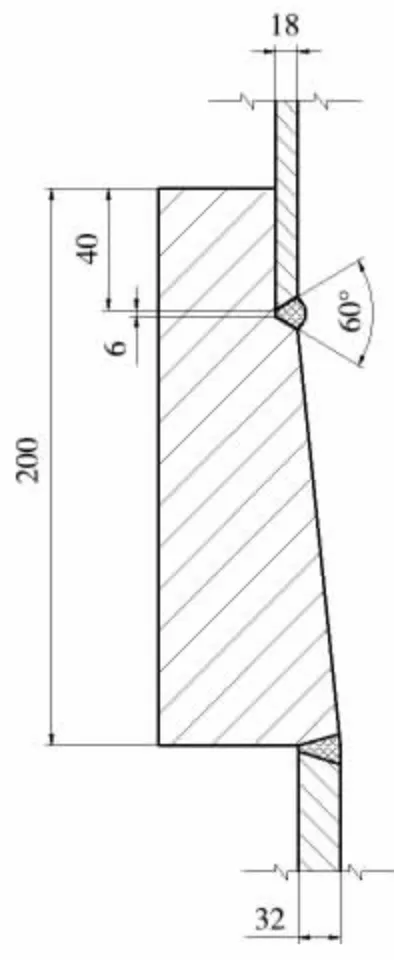

在监检某台换热器时,发现这台设备管板、管程筒体短节和壳程筒体连接采用图2 所示的结构。换热器设计参数如下。

图2 焊接结构

设计压力:壳程1.5 MPa,管程1.2 MPa。

设计温度:壳程230 ℃,管程50 ℃。

介质:壳程高温气,管程冷却水。

材料:管板16MnIII,管程筒体短节Q345R,壳程筒体Q345R。

此结构出自GB/T 151—2014《热交换器》附录I“不兼做法兰的管板与筒体连接可以采用图I.2 中结构”(图3)。该连接结构中的管板与筒体交界面采用筒体端部与管板凸台焊接,部分筒体与部分管板紧紧贴合。

图3 标准给出的焊接结构

根据标准,缝隙深度为L=0.25δ1-(0.3~0.5)δ。

3.2 情况分析

缝隙的深度:管板厚度与筒体厚度相差越大时,L 越大,越容易造成闭塞区域,此台换热器的L=41~44.5 mm,这对于缝隙腐蚀的防护是不利的。

缝隙的宽度:在制造中,贴合面由于壳体不圆度、焊接熔融物进入等因素,会使某些部位的缝隙处在0.025~0.15 mm,处于易发生缝隙腐蚀的宽度尺寸;并且在0.1~0.15 mm时,缝隙腐蚀速率较大。

材料与介质:此台设备的管程介质为50 ℃的冷却水,材料为碳钢,易发生冷却水腐蚀,而缝隙腐蚀为冷却水腐蚀的形式之一,因此碳钢材料与冷却水介质易发生缝隙腐蚀。冷却水介质在不同工艺的长期使用中,如果没有得到有效的净化和控制,可能会有Cl-含量升高、pH 值下降、溶解氧增加等情况,这对于缝隙腐蚀的防护十分不利。换热设备管程和壳程的交界处,材料和附近介质的温度随工作情况有升降的波动,会进一步影响缝隙腐蚀的发生和扩展。

综上所述,监检员认为此连接结构有发生缝隙腐蚀的可能,应做出修改。通过与制造厂沟通,增加一道密封焊,将管板与筒体的缝隙密封。

4 缝隙腐蚀的检出

缝隙腐蚀的发生部位较为隐蔽,在腐蚀扩展到缝隙外之前缝隙外观变化不明显,发生过程不易发觉,给缝隙腐蚀的检验带来了困难。为提高缝隙腐蚀的检出,给出以下建议。

(1)充分掌握设备情况,明晰设备可能存在的缝隙部位,如本文提到存在贴合面的连接结构、换热设备换热管与管板的胀接部位、设备垫板等。

(2)监控介质的离子变化、pH 值变化、氧含量等,通过腐蚀产物判断有无腐蚀发生。

(3)日常使用管理和检查中,关注缝隙部位是否有腐蚀产生,及时发现缝隙腐蚀的扩展。

(4)定期检修和检验中,对可拆卸的缝隙贴合面,拆卸后检验和修理,保持贴合面的干净,并且可以修复或增加覆层来使贴合面与介质隔绝。

(5)对不可拆卸的缝隙贴合面,可以采用高压水冲洗等方法冲刷缝隙,通过检查有无腐蚀产物冲出,判断是否发生缝隙腐蚀,或采用其他技术观察缝隙内情况。

(6)增加缝隙腐蚀挂片,通过对挂片的检查,判断是否有缝隙腐蚀的产生。

5 结语

在压力容器设计制造中,应充分重视缝隙腐蚀,综合考虑设计参数与设备结构,避免设备在使用中发生缝隙腐蚀。同时也提醒在设备日常使用管理和检验时,应充分关注设备存在结构缝隙的部位,加强检查和检验,及时发现、及时处理。

在设计制造中主要采用结构调整和缝隙材料与介质隔绝的方法来实现缝隙腐蚀的防护,可以采用以下措施:①合理设计的结构,避免产生缝隙;②因结构、工艺等原因需保留缝隙的,缝隙应该浅且宽;③增加密封焊,将缝隙封闭;④结合面覆层;⑤使用抗缝隙腐蚀的材料;⑥严格控制介质中的离子含量、pH 值、氧含量等。