冷轧机断带后的检测方法与总结

刘永杰,朱 铖,刘长城

(奥科宁克(昆山)铝业有限公司,江苏苏州 215300)

0 引言

奥科宁克(昆山)铝业有限公司的冷轧机是由涿神公司2004年制造的,四辊不可逆式1550 mm 铝板带冷轧机,兼有冷轧机及铝箔粗轧机的性能。其最高速度900 m/min,最大轧制力1200 t,轧制来料厚6~8 mm、成品3.0~0.05 mm 的铝合金带材。在生产过程中,存在以下两个问题:冷轧机断带后,线速度900 m 带材与辊缝金属摩擦产生大量热,在冷却介质煤油作用下极易起火造成火灾;冷轧机因不能及时触发CO2系统,经常烧坏对油管和电缆,断带后辊缝堵料对辊子擦划伤严重,常常需要六七个小时才能恢复生产,生产效率低下。因此快速检测到断带信号成为一个亟需解决的问题。

1 冷轧机断带的检测方法

冷轧机在断带后一般都有自动检测功能,防止出现误触发信号,即实际没有发生断带,设备自检发出误断带信号,设备液压和气压系统卸荷,会按断带逻辑等一系列流程动作最终导致生产中带材发生断带造成废料。所以根据生产情况需要加入连锁信号,开卷和卷取建张、主机速度信号、出口测厚仪厚差小于5%、齿轮箱挡位信号等。

断带检测方法一般有4 种,分别是手动触发断带按钮、红外传感器的检测方法、电机转矩变化量的检测方法和速度变化量dv/dt 的检测方法。

通过跟踪大量的断带数据,结合冷轧机自身的西门子控制系统和断带逻辑,增加了红外传感器、转矩波动、速度变化量的检测方法,通过持续改进取得了良好效果。

1.1 手动触发断带按钮

为消除着火隐患,断带后辊缝每次需要喷CO2,同时为了便于操作,在出口和入口以及主操台上均设计有断带按钮。断带按钮被触发后,轧机控制系统会按断带逻辑自动停机,CO2系统辊缝喷放,消除火灾隐患。在实际应用中,操作工提前预判版形或来料缺陷,或在自动断带检测失效后进行自我判断是否启CO2系统。手动触发断带按钮因为灵活性强、操作方便等优点被广泛使用。缺点是断带后操作手响应慢,不及时触发CO2系统等会造成火灾隐患,需要二次启动低压灭火系统,轧机恢复时间较长。

1.2 红外对射传感器检测

在冷轧机入口和出口侧安装红外对射传感器,生产的带材从红外线中间穿过,传感器红外线被阻断,接收端信号为0;如果发生断带,对射传感器的接收端信号为1,自动触发断带信号,信号检测快,能够快速触发辊缝CO2灭火系统。

这种方法的缺点是在来料有缺陷如带材有孔洞时易误触发信号,另外在周围环境油烟过大时影响到红外传感器测量的准确性,需要有防护罩避免断带后被打坏;使用中需要定期维护和检查;经常擦拭镜片上的油污以及检查调整发射端和接收端的在一条直线上重合度。

1.3 电机转矩变化量检测

冷轧机开卷和卷取最大张力在12 t,生产中开卷和卷取速度环饱和,给定转矩T给定和实际反馈转矩T反馈相等,在发生断带的一瞬间开卷和卷取相互作用张力快速降低,负载变小电机实际受力也会变小,相应地T反馈也会瞬间变小,当T反馈<70%T给定触发断带信号;卷取机张力一般大于开卷机,当T反馈<60%T给定触发断带信号。此方法优点准确率高,应用广泛。

该方法的缺点是对带材厚度比较敏感,跟踪大量数据不适宜用在薄料检测和张力较小的情况下,出口厚度小于1.2 mm 的料,在实际使用中加减速时转矩反馈响应滞后,经常会出现误触发。

1.4 速度变化量检测

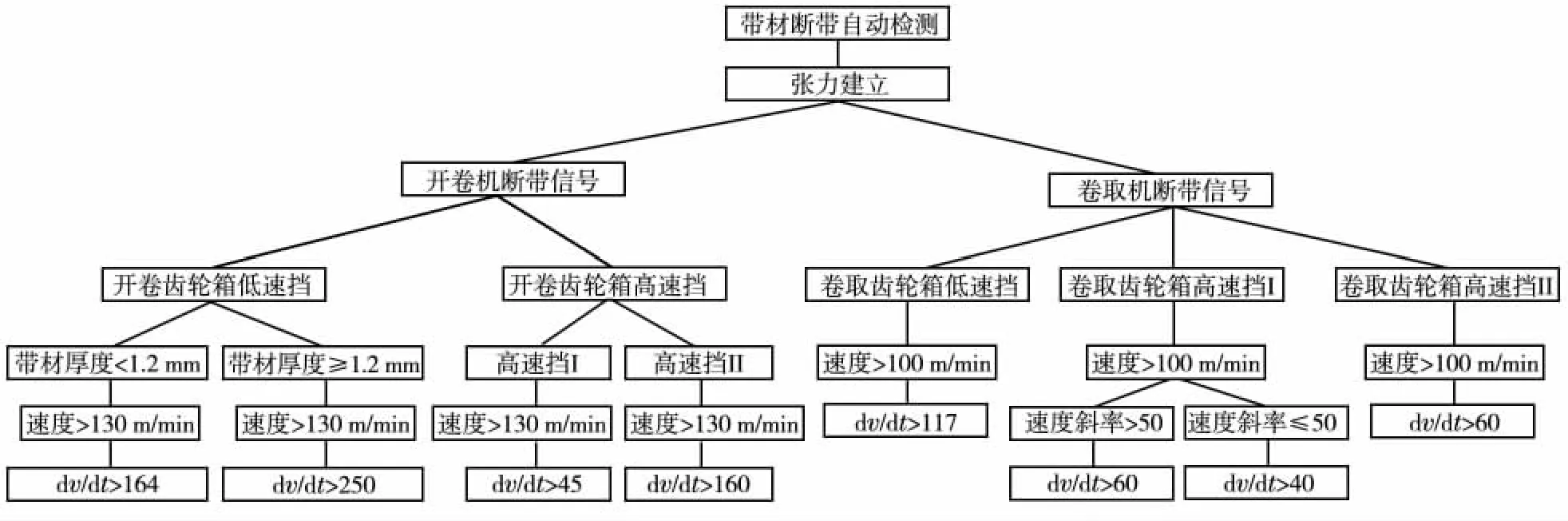

在铝板断带时速度变化量的检测方法中,dv 代表速度变化量,dt 代表时间变化量(50 ms)。图1 即断带后速度变化量dv/dt检测方法的流程图,不需要硬件和费用投入,直接取轧机主电机上的速度编码器信号,用PLC 程序逻辑计算和速度变化量的阀值做出判断,通过开卷机和卷取机dv/dt 变化量分别检测轧机入口和出口处的断带情况。

图1 速度变化量dv/dt 检测方法逻辑流程

1.4.1 入口开卷机dv/dt 断带检测方法

(1)冷轧机断带后,在齿轮箱低速挡上,瞬间作用在开卷机带材上的张力失张,测厚度实测带材的反馈“带材厚度小于1.2 mm,主机速度大于130 m/min 且dv/dt 大于164”逻辑条件同时满足时,自动触发开卷机断带信号。低速挡上测厚仪实测带材厚度大于等于1.2 mm,dv/dt 大于250。因为厚料的生产速度最高为390 m/min,金属的厚度压下量在35%~50%,金属的延伸率变化量大,同时产生带材方向的后滑量,速度变化量的阀值就会偏高。

(2)开卷机高速挡的最高速度为900 m/min,齿轮箱高速I挡位,速度大于130 m/min,dv/dt>45。开卷机齿轮箱高速II 挡位,速度大于130 m,dv/dt>150。

1.4.2 卷取机速度变化量dv/dt 检测方法

(1)卷取机齿轮箱低速挡位,最高线速度390 m/min 时张力丢失,速度大于100 m/min,dv/dt>117。

(2)卷取机齿轮箱高速挡位I,最高线速度900 m/min 时张力信号丢失,速度大于100 m/min,速度斜率大于50 时dv/dt>50,速度斜率小于等于50 时dv/dt>40。

(3)卷取机齿轮箱高速挡位II,速度大于100 m/min 时张力信号丢失,dv/dt>60。

1.4.3 速度变化量dv/dt 的计算方法

实时线速度减去50 ms 前的速度,结果再除以50 ms 的比值等于dv/dt,通过PLC 程序将结果暂存在控制器,计算dv/dt 在不同挡位的厚度段的变化量超过阀值。其中,阀值基准是通过2015 年—2018 年大量的跟踪数据不断修正优化得出的结果。

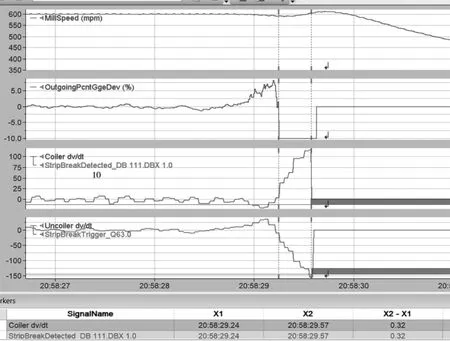

图2 中速度变化量dv/dt 开卷和卷取同时在32 ms 检测到断带信号,其效果非常明显,快速启动CO2系统;准确率高、响应快,现场火灾风险随之价降低,避免大量线路和油管气管烧坏,节省大量辅助时间,提高生产效率。

图2 dv/dt 在32 ms 检测到断带

2 总结

奥科宁克(昆山)铝业有限公司是专业做轿车钎焊板材料的高新技术企业,自冷轧机断带增加对射红外光电传感器、转矩检测、速度变化量检测功能之后,降低了断带废料在辊缝卡阻和辊子表面的擦划伤,延长了辊子的使用寿命,断带次数逐年下降,减少非计划换辊次数,从而提高生产效率(图3)。

图3 奥科宁克(昆山)铝业有限公司冷轧机年度断带趋势

检测功能优缺点总结如下:

(1)红外对射传感器检测方法对于现场条件和环境有一定要求,有时会出现断带打坏传感器等情况,工况比较差时要求定期维护和矫正红外对射的准确性。

(2)转矩检测方法主要适用于张力大的板材,厚度大于1.2 mm以上效果比较明显,薄料不建议使用,对来料板形有一定要求,来料板形有粘铝、压褶、厚度峰刺、白斑等切边不全的不宜使用。

(3)速度变化量检测的方法对触发逻辑和基准要求较高,前期需要大量数据来优化dv/dt 触发的基准值,通过匹配不同带材厚度和减速箱箱挡位以及线速度来使用。

(4)现场使用中在连锁中加入了出口厚度信号,可以更好地避免带材打滑引起的误触发,现场使用效果非常好,不用考虑环境油污、振动对断带检测传感器的影响以及手动触发慢等缺陷,检测时间在100 ms 以内,响应快、准确率高,能够快速启动CO2灭火系统。