山钢日照公司烧结机布料设施优化实践

张进坤,程 猛,陈继涛,李志辉

(山钢股份日照有限公司炼铁厂,山东日照 276899)

0 引言

烧结布料就是将上道工序混合好的混合料均匀铺到烧结机台车上,并有一定的松散性。沿料层高度,从上到下粒度逐渐增大、含碳量逐渐降低,经过点火、烧结、破碎后,得到理想的成品烧结矿。混匀料经梭式布料器小车进入烧结小矿槽漏斗,再通过活页门调节管控,经圆辊布料器旋转、十一辊布料器偏析布料,将混匀料布在烧结机台车上。

烧结布料系统稳定性直接影响烧结矿质量,是影响高炉稳定顺行的重要指标之一。受传统思想的限制,烧结布料系统部件多采用不锈钢材料,现场不耐磨,频繁更换,活页门布料系统不稳定,导致烧结矿质量频繁出现波动。

1 布料设施存在问题及分析

1.1 小矿槽衬板频繁更换

因混匀料中含有大量生石灰,混匀料均有黏性和粘附性,因此小矿槽衬板采用传统不锈钢(1Cr18Ni9Ti)衬板,为延长衬板使用寿命,将原设计δ=12 mm 的衬板提高为δ=16 mm,但其使用寿命不超过10 月。由于不到项修周期,每次检修都要更换衬板,增加日常检修工作量。同时,由于衬板螺栓孔略有移位,就会导致衬板母板被割得“千疮百孔”;凸台处还容易积料,导致小矿槽粘料严重,影响圆辊布料。

1.2 烧结机活页门波动频繁

原烧结机活页门采用1 个大扇形门主门,主门上带动8 个辅门,因为设计重量偏差,大扇形门南、北两侧油缸运行不同步,频繁波动,液压控制精度难以保证,对烧结机布料厚度稳定性影响较大(图1)。各油缸控制系统虽设计有备用系统,但由于两者共用同一油路,正常生产过程中无法实现有效切断,没有达到备用效果。电控系统中高压与低压没有分开,存在信号干扰,会造成各液压缸异常动作,影响烧结工艺布料稳定性。随着烧结工艺布料精度要求的提高,该系统已经无法满足1%的布料精度要求。

图1 原活页门结构

1.3 圆辊不锈钢衬板不耐磨

原圆辊衬板使用不锈钢(1Cr18Ni9Ti)衬板,为延长衬板使用寿命,将原装机δ=12 mm 提高到δ=16 mm,使用4 个月后,衬板沉孔周围沿着圆周方向形成凹环,衬板使用寿命急剧下降,同时衬板表面磨损也造成混匀料表面布料不平整,直接影响烧结矿质量。

1.4 十一辊间隙频繁调整

台车布料时混合料沿料层高度分布,自上而下的粒度逐渐变粗、含碳量逐渐减少,是理想布料的要求。十一辊布料器是台车偏析布料的关键设备,布料效果直接影响烧结矿质量。现十一辊辊体采用不锈钢1Cr18Ni9Ti,硬度偏小,每次停机都需要调整辊体间隙,一旦调整不及时将会因间隙过大漏料严重,致使沿着台车运行方向出现不正常波纹,经布料压辊和抽风后料面容易出现拉钩,严重影响透气性的均匀性。

自2021 年4 月,烧结机十一辊布料器进传动系统完成提速,将辊体转速由32 r/min 提升到52 r/min,辊子使用寿命也随之缩短。

1.5 布料压辊粘料、无法调节

压料辊采用碳钢圆辊制作,表面容易粘料。同时,辊体表面仅靠自重将混匀料表面压实,当料堆发生变化时,压料辊不能随之调整。

2 改进措施

2.1 小矿槽衬板分段设计

小矿槽上半段开口较大,下半段直线不容易粘料,先试用δ=25 mm 陶瓷衬板粘贴,粘贴完成后使用角磨机将接缝部分打磨光滑,衬板高低差不超过±2 mm,发现试用效果较好,经过项修将上半段和下半段直线部分全部更换为陶瓷衬板。

下半部分拐角位置由于角度较小,一旦出现凸台就会造成粘料,从而影响小矿槽南、北两端布料不到位。将不锈钢衬板表面利用高速氧燃料喷涂(HVOF)技术,将不锈钢表面喷涂1 mm厚的碳化钨喷涂涂层,加工完成后抛光处理,衬板表面粗糙度要求≤0.8 μm,衬板表面硬度由原来不到35 HRC,提升到68~70 HRC。小矿槽衬板整体使用寿命由原来的10 个月延长到24个月以上。

2.2 活页门升级改造

根据烧结生产需求,为保证布料系统稳定减少物料波动,对原烧结机活页门进行升级改造(图2)。取消主门结构,采用8 个辅门能够独立提升,提升高度300 mm;料流出口处设计有自动排大块小门,直径不足100 mm 的料块能自动排出,最大提升能力400 mm。如有混合料大块卡住时,岗位人员只需精准提升局部辅门就能完成作业,将烧结布料影响降低到最小。

图2 改造后的活页门结构

新系统采用比例闭环控制系统,控制精度为1%。液压缸控制方式均采用一用一备控制方式,两者能够实现电控切换,并且保证正常生产过程中液压系统就能检修更换。液压缸均可实现任意位置停止且长时间保持不动,消除原液压缸运行“死区”。根据液压缸控制活页门与圆辊之间的距离,设计实现远程操作与现场机旁箱操作,机旁箱具有机旁强制和机旁手动功能。

泵站采用恒压变量间歇工作方式,泵站配管,配管所用材料,包括法兰和接头等,都为1Cr18Ni9Ti。油箱制作和配管都必须采用氩弧焊。系统压力传感器和温度传感器都包含数显和模拟量输出功能,所有的换向控制阀(包括比例阀)要求带有紧急手动操作及灯显示功能。

自2021 年7 月2#烧结机完成改造,现场生产得到稳定提升,烧结矿质量明显好转。

2.3 圆辊衬板升级改造

采购瑞典原装进口δ=20 mm 的Hardox500 耐磨板,使用半自动火焰切割机进行下料。根据衬板定位尺寸,先将开孔位置进行回火处理,降低开孔位置的表面硬度,使用沉孔专用刀具对衬板开孔,底孔尺寸Φ20 mm,使用Φ52 mm 钻头扩沉孔上表面,如发现毛刺需使用磨光机打磨光滑(图3)。根据图纸尺寸在优先保证内弧尺寸的前提下,利用弯板机将衬板进行折弯,折弯完成后复核图纸尺寸,为方便安装每两件拼接一个圆,每件衬板沉孔数量为24 个。

图3 圆辊衬板

为防止沉孔周围最先磨损,设计配套圆辊衬板专用螺钉,螺钉采用40Cr 锻造,经热处理,螺钉头部设计一字口方便安装,同时保证圆周方向位置无凸起(图4)。为防止衬板螺钉脱落,配套使用M20 的六角锁紧螺母紧固。

图4 圆辊衬板专用螺钉

每次利用检修机会,将圆辊衬板沉孔周围进行堆焊处理,降低衬板磨损速度。现场圆辊衬板已使用10 月,其厚度只磨损4 mm,预计在线使用寿命在24 个月以上。

2.4 碳化钨十一辊辊体的应用

为延长辊体在线使用寿命,十一辊辊体表面利用高速氧燃料喷涂(HVOF)技术,将机加工完成的辊体表面喷涂碳化钨粉末,形成致密的、结合强度高而无分层现象的高质量喷涂层。为防止辊体表面粘料,喷涂完成后进行抛光处理,辊体辊面表面粗糙度≤0.8 μm,辊体表面硬度由原来不到35 HRC,提升到68 HRC 以上。

为适应碳化钨十一辊辊体使用寿命,辊子轴承采用了NSK 进口调心辊子轴承。辊子间隙调整时间由原来每次检修调整,延长到4 个月调整一次。

2.5 配重可调不锈钢布料压辊的应用

十一辊辊体改为不锈钢辊体,表面进行打磨,根据料堆调整辊体压实重量,将轴承座两侧安装拐臂,利用配重随时调整压料辊重量,改善了料层表层或上层透气性,防止表层透气性过好,保证烧结过程中透气性较为均匀,改善点火效果,减少表层返矿量。

3 改造效果

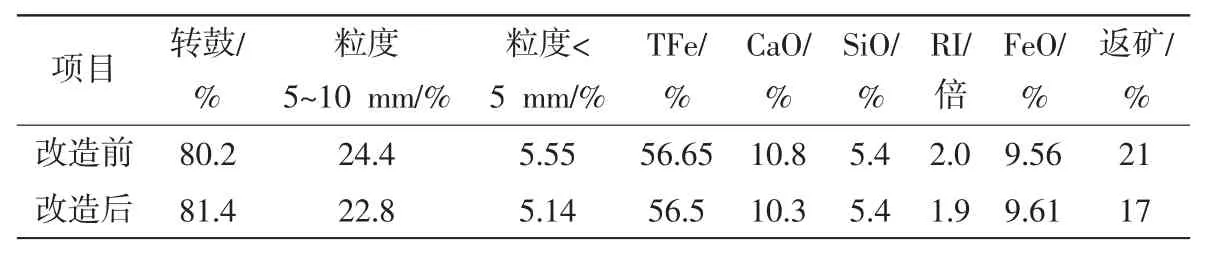

(1)烧结矿物理指标、碱度和亚铁均有改善,转鼓指数升高1.2%,返矿率下降4%,粒度5~10 mm 下降1.6%,碱度合格率为85.1%,亚铁合格率为93.2%,具体指标如表1 所示。

表1 烧结矿物化指标

(2)通过烧结机布料设施的优化改造,烧结机初始布料波纹已经由原料沿台车运行方向转变为正常的沿着台车宽度方向,经布料压辊和抽风后依旧平整,布料得到改善,透气均匀性提高,红火层连续稳定。

(3)烧结检修周期延长,由原来每月一次停机,逐渐延长到每2 个月停机一次,减少维修职工的劳动强度。

4 结语

通过烧结布料设施的优化改造,烧结过程关键操作参数全面改善,布料系统稳定性,红火层均匀性和连续性增强,烧结返矿量明显下降,烧结矿质量和产量提高。