CC-Link 在轮胎输送线改造中的应用

陈 亮,李 洁

(1.陕西重型汽车有限公司,陕西西安 710200;2.西安铁道技师学院,陕西西安 710000)

0 引言

CC-Link(Control &Communication Link,控制与通信链路系统)现场总线是三菱电机推出的开放式现场总线,以其开放性、高速性和抗干扰性的特点,被广泛应用于PLC 工业控制系统中。

CC-Link 是基于RS-485 通信的一种总线标准,具备丰富的RAS(Reliability、Availability、Serviceability,可靠性、可用性、可维护性)功能,包括备用主站、子站脱离、自动恢复、测试/监控等功能。通过它可以建立成本低廉的分散系统,并减少大量的接线工作。

1 CC-Link 现场总线系统的结构和通信方式

1.1 CC-Link 现场总线系统的结构

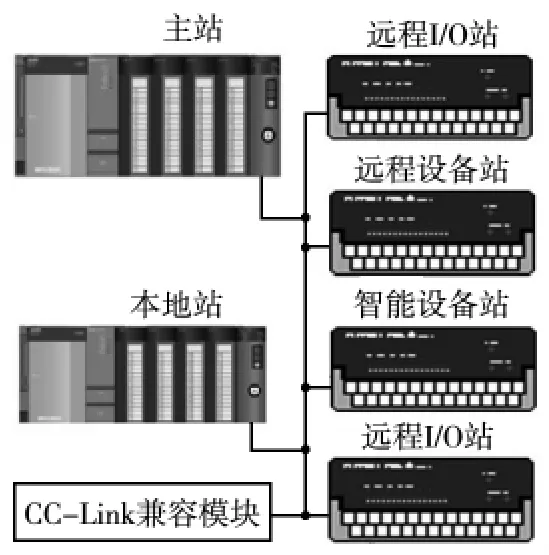

CC-Link 现场总线系统由主站和从站构成(图1)。主站负责管理、控制数据链接系统。从站可以是远程I/O 站、远程设备站、智能设备站、本地站等类型,包括远程I/O 模块、HMI、变频器、机器人、定位模块等,实现各种现场功能。

图1 CC-Link 现场总线结构

主站和从站之间通过专用线缆连接,最高支持10 Mbps 传输速度。当传输速度为156 kbps 时,最长通信距离可达1200 m,使用T 形分支中继器时,最多可延长至13 200 m,数据通信性能优于Profibus、DeviceNet、Modbus 等总线。

1.2 CC-Link 现场总线的通信方式

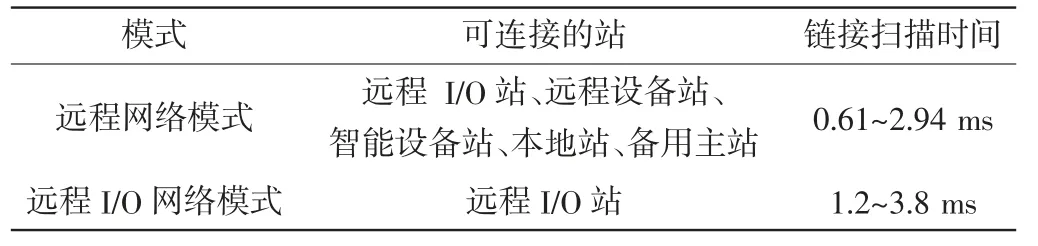

CC-Link 现场总线有远程网络模式和远程I/O 网络模式两种通信模式(表1),远程I/O 网络模式具有更短的链接扫描时间。在远程网络模式下,主站可以和所有从站(远程I/O站、远程设备站、智能设备站、本地站和备用主站)进行通信。远程I/O 网络模式用于只包括主站和远程I/O 站的系统,主站与远程I/O 站进行高速循环通信,加快远程I/O 站的响应。

表1 CC-Link 现场总线通信模式

主站和从站的数据传输方法包括循环传送和瞬时传送两种。循环传送可以周期性的传输远程 I/O 和远程寄存器的内容,主站与所有从站均可采用此种传输方法。瞬时传送可以指定对方并且在任意时机下都执行1:1 通信,仅能用于主站与本地站、智能设备站的数据传输。通信模式选用远程网络模式时,不仅允许循环传送,还允许瞬时传送,可以在任意时刻向智能设备站和本地站传送数据。

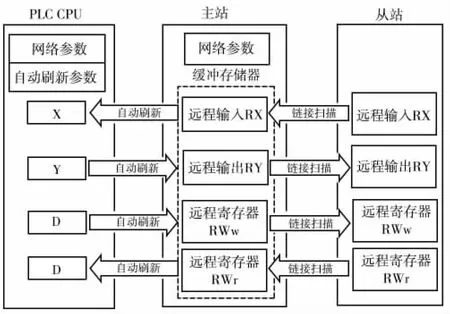

数据循环传送时,主站和从站的通信过程如图2 所示。

图2 循环通信过程

(1)PLC 电源接通时,CPU 中的网络参数传送到主站,CC-Link系统自动启动,数据链接开始。

(2)每次链接扫描时,从站的远程输入RX 的状态自动存储在主站的“远程输入RX”缓冲存储器中,通过自动刷新参数设置,位软元件的输入状态自动刷新到CPU 中。

(3)CPU 软元件的状态存储在“远程输出RY”缓冲存储器中,通过自动刷新参数设置,位软元件的输出状态自动刷新到从站的远程输出RY 中。

(4)CPU 软元件的传送数据存储在“远程寄存器RWw”缓冲存储器中,自动发送到从站的远程寄存器RWw 中。

(5)从站的远程寄存器RWr 数据自动存储在主站的“远程寄存器RWr”缓冲存储器中,自动刷新到参数设置的CPU 软元件中。

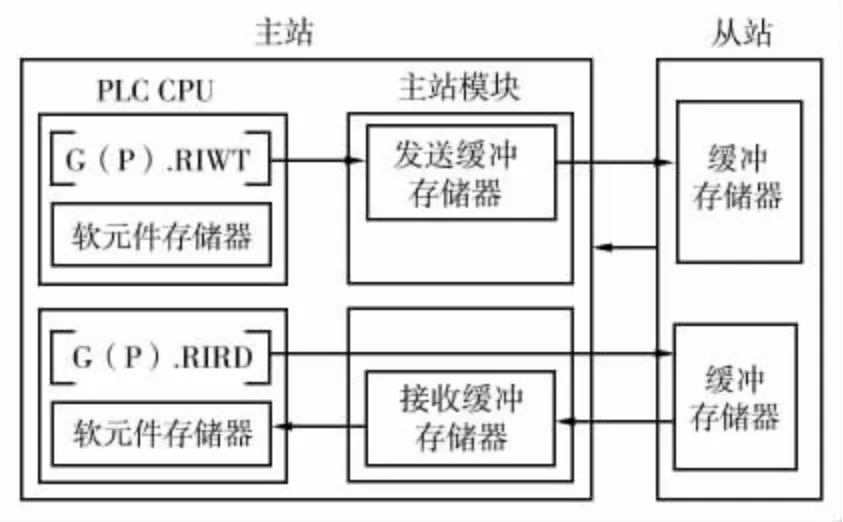

数据瞬时传送时,主站和从站的通信过程如图3 所示。

图3 主站和从站的瞬时通信过程

(1)使用G(P).RIWT 指令,把主站中要写入从站的数据,从主站模块的发送缓冲存储器写入到智能设备站中的缓冲存储器,从站向主站回送一个写入完成回应。

(2)使用G(P).RIRD 指令,把从站中要反馈主站的数据,从从站的缓冲存储器中读取到主站的接收缓冲存储器中,再存储到PLC 的CPU 软元件存储器中。

2 CC-Link 现场总线在轮胎输送线改造中的应用

轮胎输送线采用链式结构,将轮胎从集配区输送至装配生产线。电气控制系统由三菱PLC、图尔克Profibus 主、从站模块组成,通过Profibus 现场总线进行远程控制。经过长年使用,电气元件性能下降,频繁出现总线故障,导致设备停产。由于使用的三菱A 系列PLC 以及主、从站所使用的图尔克产品早已停产,市场已无法采购,因此对该设备的电气控制系统进行改造升级。

2.1 改造思路

为了缩短改造周期,降低改造难度,控制核心依然选用三菱品牌的PLC。由于各从站与主站的距离较远,最远的传输距离超过100 m,与PLC 直连接线复杂,成本较高,且容易造成信号丢失,因此远程控制方式选用现场总线。

轮胎输送线现场电磁环境复杂,存在大量的变频器、电机、大型风机等其他设备。为了增强与三菱PLC 的兼容性,提高主站模块与远程从站模块之间通信的稳定性,使用抗干扰能力较强的CC-Link 现场总线。同时,对电气控制系统的输入、输出模块进行对应的型号升级。

2.2 硬件选型

2.2.1 PLC 的CPU 及输入、输出模块选型

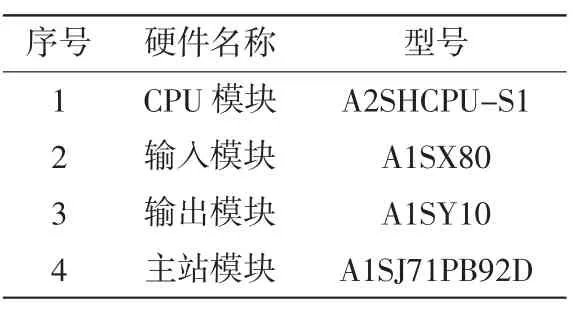

轮胎输送线原PLC 电气控制系统硬件见表2,使用三菱A2SHCPU-S1 型号的CPU、A1SX80 输入模块、A1SY10 输出模块。

表2 原电气控制系统硬件

通过查阅三菱技术手册,选用三菱Q02H 高性能CPU 替代原来的A2SHCPU-S1 型号CPU,处理速度从0.25 μs 提升至0.034 μs,I/O 点数从1024 点增加至4096 点,为以后控制系统扩展提供冗余。输入模块A1SX80 升级为QX80,输出模块A1SY10 升级为QY10。

2.2.2 CC-Link 主站、从站模块选型

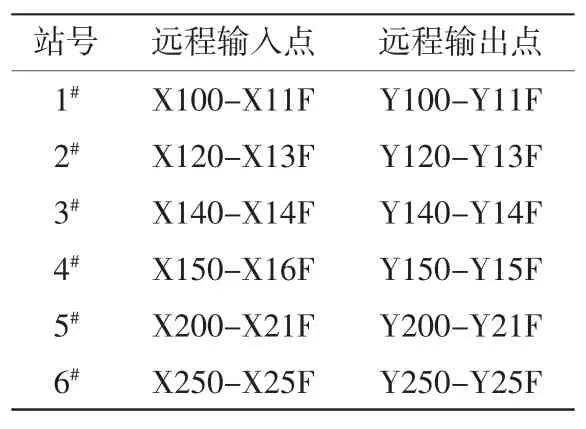

原PLC 电气控制系统使用的Profibus 现场总线共有1 个主站和6 个远程I/O 从站,160 个远程输入点和144 个远程输出点,Profibus 远程I/O 分布见表3。

表3 Profibus 远程I/O 分布

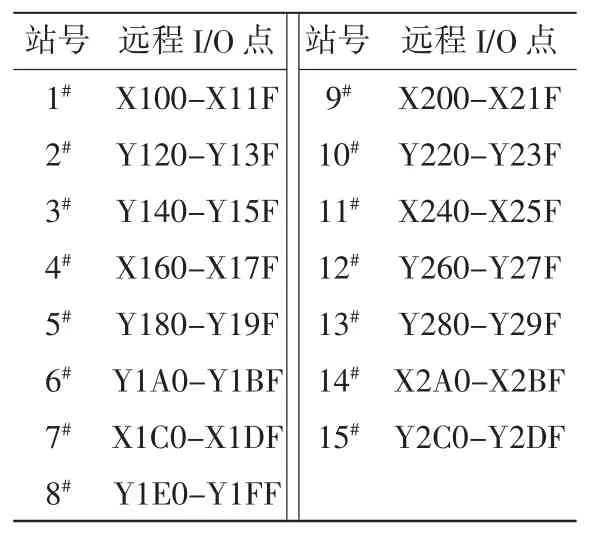

根据《开放式现场网络CC-Link 产品目录》,与Q02H 型号CPU 匹配的主站模块是QJ61BT11N。为减少站数和接线,远程I/O模块中的输入模块选择输入形式为DC 输入的32 点模块AJ65SBTB1-32D,输出模块选择输出形式为继电器输出的16 点模块AJ65SBT2N-16R。CC-Link 远程I/O 分布见表4。

表4 CC-Link 远程I/O 分布

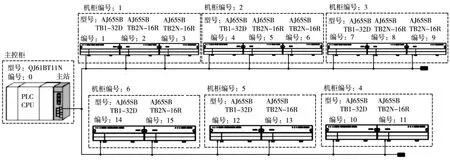

2.2.3 CC-Link 现场总线系统构成

根据硬件选型,改造后的CC-Link 现场总线系统包含1 个主站和15 个远程I/O 从站,系统构成如图4 所示。

图4 CC-Link 现场总线系统构成

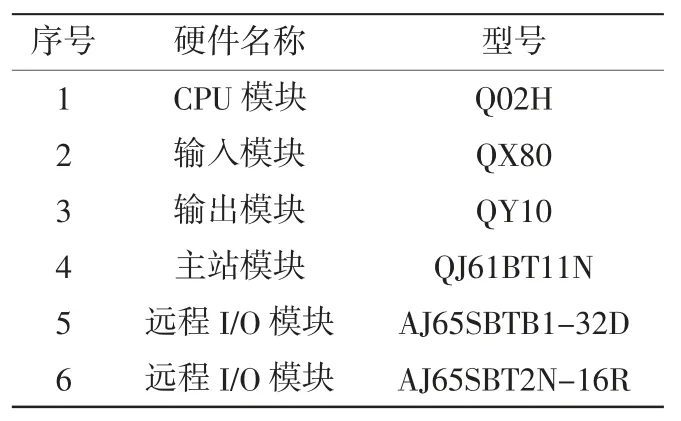

2.2.4 电气控制系统硬件列表

经过硬件选型,改造后的电气控制系统硬件见表5。

表5 电气控制系统硬件

2.3 软件编程

2.3.1 CC-Link 现场总线网络配置

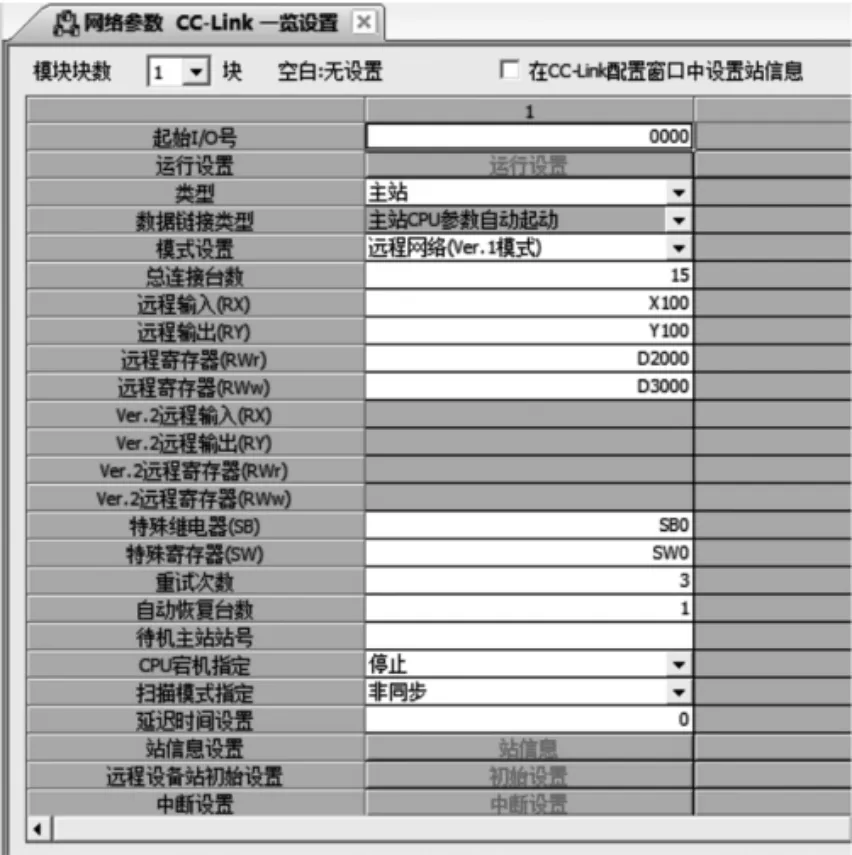

在GX Works 2 中对模块块数、起始I/O 号、类型、模式设置、总连接台数、远程输入(RX)、远程输出(RY)、远程寄存器(RWr)、远程寄存器(RWw)、站信息等CC-Link 现场总线的参数进行配置。配置步骤如下:

(1)在软件左侧的工程导航栏内依次打开“参数”→“网络参数”,双击“CC-Link”,打开CC-Link 网络配置窗口,CC-Link网络配置窗口如图5 所示。

图5 CC-Link 网络配置窗口

(2)模块块数设置为1。

(3)根据主站模块在PLC 基板上的安装位置,设置“起始I/O 号”为0000。

(4)类型设置为主站。

(5)模式设置选择远程网络(Ver.1 模式)。

(6)根据实际的连接站数量,设置“总连接台数”为15。

(7)根据CC-Link 远程I/O 分布表,远程输入(RX)、远程输出(RY)分别设置为X100、Y100。

(9)远程寄存器(RWr)、远程寄存器(RWw)分别设置为D2000、D3000。

(10)特殊继电器(SB)、特殊寄存器(SW)分别设置为SB0、SW0。

(11)点击“站信息”按钮,对CC-Link 的15个从站信息进行设置。由于全部是I/O 信号,因此站类型均选择“远程I/O 站”,占用站数选择“占用1 站”,其他参数默认即可,CC-Link 现场总线系统构成画面如图6 所示。

图6 CC-Link 现场总线系统构成

至此,CC-Link 所有参数设置完成,点击“设置结束”进行保存。

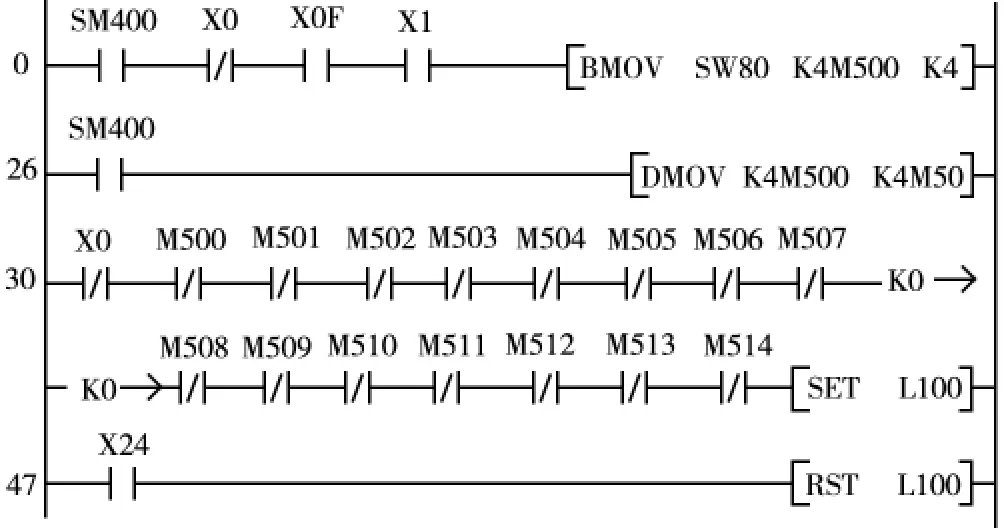

2.3.2 PLC 程序编程

根据CC-Link 参数设置,按功能模块,进行PLC 程序编程。程序包括初始化程序、启动程序、故障程序、停止器程序和指示灯程序5 部分。

初始化程序对CC-Link 的链路状态进行检测,并对故障进行处理,初始化程序如图7 所示。

图7 初始化程序

启动程序、故障程序、停止程序和指示灯程序等模块相互配合,完成轮胎从集配区输送至装配生产线的功能。

程序编制完成后,写入PLC 中,进行在线测试,轮胎输送线各项功能运行正常,达到改造升级的目的。

3 结语

轮胎输送线改造升级后,运行稳定,有效解决主、从站之间通信故障频发的问题。使用GX Works 2 自带的CC-Link 诊断功能,可以方便地对各站进行状态监视和链路测试,提高总线故障的排查效率。