玄武岩纤维-碱液加固黄土的强度和渗透特性研究

王 晓 强,高 富 强

(洛阳理工学院 土木工程学院,河南 洛阳 471023)

0 引 言

“一带一路”、西部大开发及东西部经济结构调整等国家战略的不断推进和实施,给西北及周边地区的经济发展带来了机遇和挑战,同时也将黄土地区的工程建设问题提到了前所未有的高度[1-2]。黄土的独特空间结构体系是造成当地建(构)筑物地基失稳的主要原因[3-4]。黄土作为一种独特的地质载体,具有独特的骨架颗粒连接形式和排列方式[5-8],其自身的物理性质和工程力学特征易受到外界因素影响,由此诱发的建(构)筑物地基病害问题和致灾特性一直以来也备受关注。已有研究表明,黄土场地基础的失稳破坏严重威胁到建(构)筑物的稳定和人民的生命财产安全[9-10]。因此,改善黄土的宏观力学行为[11],是目前环境岩土工程领域亟需解决的工程问题之一。

处理不良地质场地的方法通常可分为物理手段(强夯等)、化学手段(化学试剂等)以及复合手段等[12-14]。其中物理手段多添加加筋材料(如玄武岩纤维、剑麻纤维等),化学手段多添加硅酸盐水泥、固化剂等具有强粘合性的材料。目前,由于传统的纤维存在诸如价格昂贵、污染土壤环境和地下水等问题,玄武岩纤维的出现弥补了相关不足。玄武岩凭借其天然、高性能、耐高温、耐腐蚀等特点快速成为物理加固手段的新宠[15]。尤波等[16]研究了不同的玄武岩纤维掺量对膨胀土三轴剪切特性的影响,发现玄武岩纤维对黏聚力影响显著,而对内摩擦角无显著影响。张丹等[17]将玄武岩纤维加入膨胀土中,研究了纤维掺量对膨胀土直接剪切强度和收缩变形特征的影响规律。高磊等[18-19]通过直接剪切试验和三轴试验研究了玄武岩纤维掺量对黏土剪切特性的影响,并从微观角度进行了描述。而关于黄土地区的化学处理,李云章[20]早在1982年就开展了湿陷性黄土地基碱液处理方法的工程实践,而直至现阶段,大多学者仅针对碱液处理黄土的基本性质展开探究[21-24],并未探讨碱液浓度对加固效果的影响,且关于碱液处理和纤维加筋联合对污染黄土进行加固的研究更是鲜有报道。

本文针对豫西黄土开展室内研究,采用硫酸钠溶液对试样进行污染,基于正交设计对污染后的土样开展考虑纤维长度、纤维掺量以及碱液浓度影响的无侧限抗压强度和渗透特性试验,通过极差分析和方差分析相结合的方法对玄武岩纤维加固污染黄土的影响因素进行分析,以期为实际工程中玄武岩纤维长度、掺量的选择以及碱液浓度的选取提供参考。

1 试验材料与方法

1.1 试验黄土样

试验所用黄土取自豫西三门峡市一基坑,土质较为均匀,取土深度1.5~3.0 m,其基本物理力学指标见表1。黄土的颗粒分析曲线如图1所示。黄土的液限和塑性指数分别为35.43%和14.01。矿物成分分析可知,该地区黄土的化学成分主要以SiO2、Al2O3、CaO、Fe2O3为主。

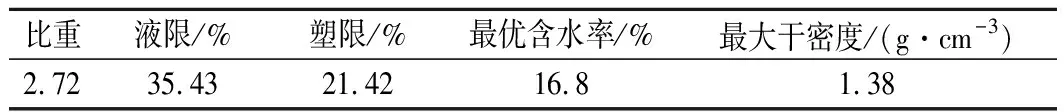

表1 试验土样的物理指标

1.2 玄武岩纤维和碱液

试验所用玄武岩纤维为短切玄武岩纤维(见图2),玄武岩纤维丝的基本物理力学参数见表2。

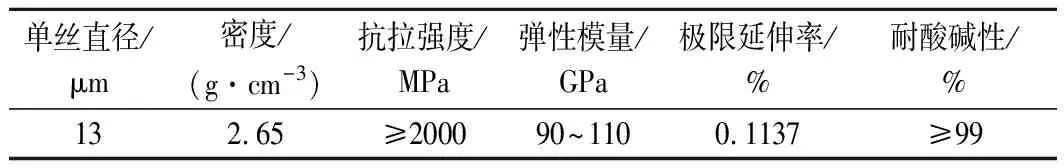

表2 玄武岩纤维物理力学参数

图2 玄武岩纤维(长6 mm)

试验所用碱液为广东光华科技股份有限公司的氢氧化钠(分析纯)与去离子水按照比例混合制成。分别将20,40 g和60 g氢氧化钠(分析纯)溶于250 ml去离子水中,然后分别定容至1 000 mL,制成浓度分别为0.5,1.0 mol/L和1.5 mol/L的碱液。

1.3 试验方法设计

为充分体现加筋材料和化学溶液的影响,考虑玄武岩纤维掺量、玄武岩纤维长度及碱液浓度3个因素对纤维-碱液加固黄土的无侧限抗压强度和渗透性的作用效果,每个因素设置3个水平,如表3所列。

表3 正交试验因素水平表

1.4 试样准备及试验过程

本次试验依据GB/T 50123-2019《土工试验方法标准》[25]进行重塑试样的准备及制备。将现场取回的黄土样风干后过2 mm筛,放入密封装置中保存。已有的研究资料表明,纤维和土混合的方法大体上可分为两类:① 先将备用风干土料与水进行混合后,加入纤维丝,养护后进行试样制作;② 先将备用风干土料与纤维丝混合后,再加入水,养护后进行试样制作。由于纤维丝分散后与土样的拌和需要一定时间,考虑到试验先加水后会损失部分水分,且先将风干土料与纤维丝进行拌和能够使纤维丝更加均匀,故建议使用第二类方法。为了探索碱液加固的效果,本次试验将不同浓度的碱液代替去离子水与风干土及纤维丝的混合物进行拌和。

所有试样按照1.70 g/cm3的密度进行制样。无侧限抗压强度所需试样为直径50 mm、高度100 mm的圆柱土样。按照上述方法要求将所需土样分为3等份,分3层进行压实,2层交界面处进行刮毛处理,每组试样制备不少于3个平行试样。渗透性试验所需试样为直径39.1 mm、高度80 mm的三轴试样,试样制作过程采用圆柱形脱模制样仪器制作,分3层填入并压实,界面刮毛处理,每组试样制备亦不少于3个平行试样。无侧限抗压强度采用应变式无侧限压缩仪,渗透试验采用GDS三轴渗透仪。

2 结果与分析

基于正交试验的设计和试验结果,采用极差分析和方差分析相结合的方法,分别对无侧限抗压强度和渗透系数的主次影响因素进行分析。

2.1 因素极差分析

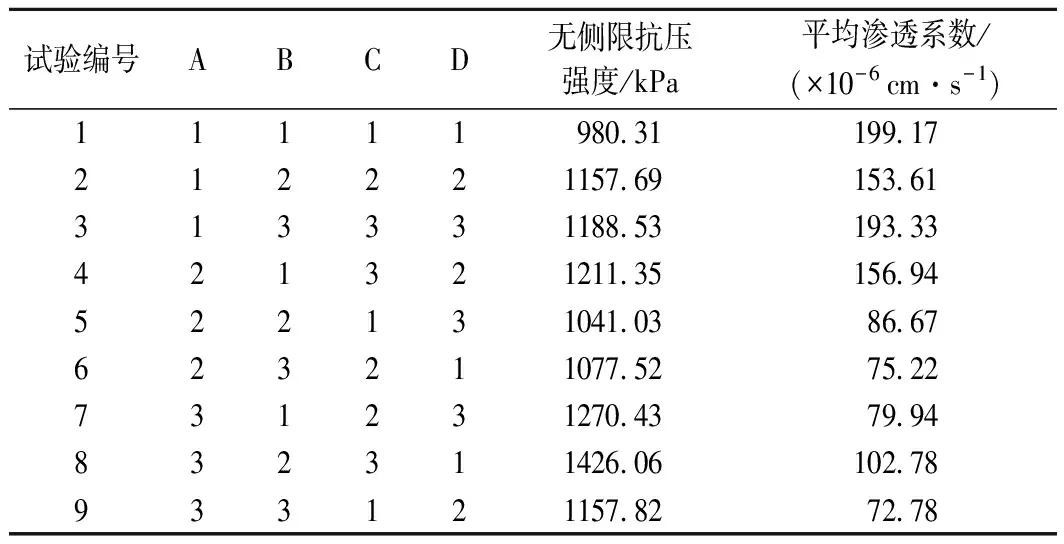

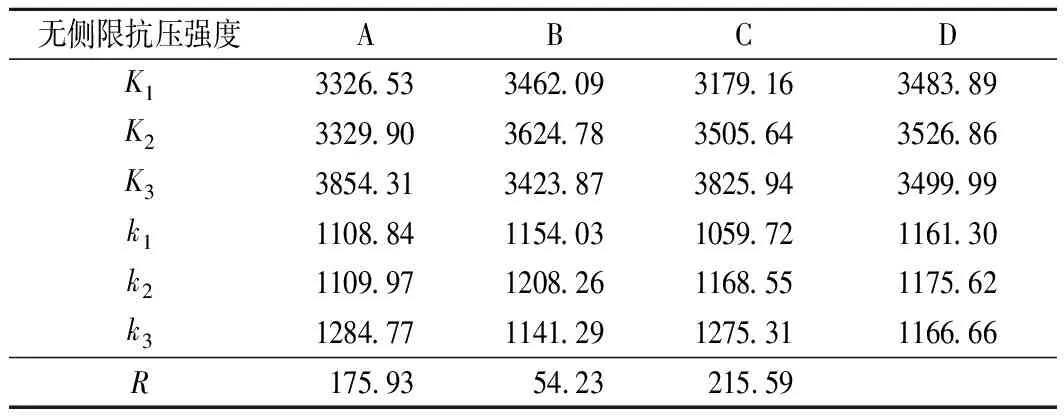

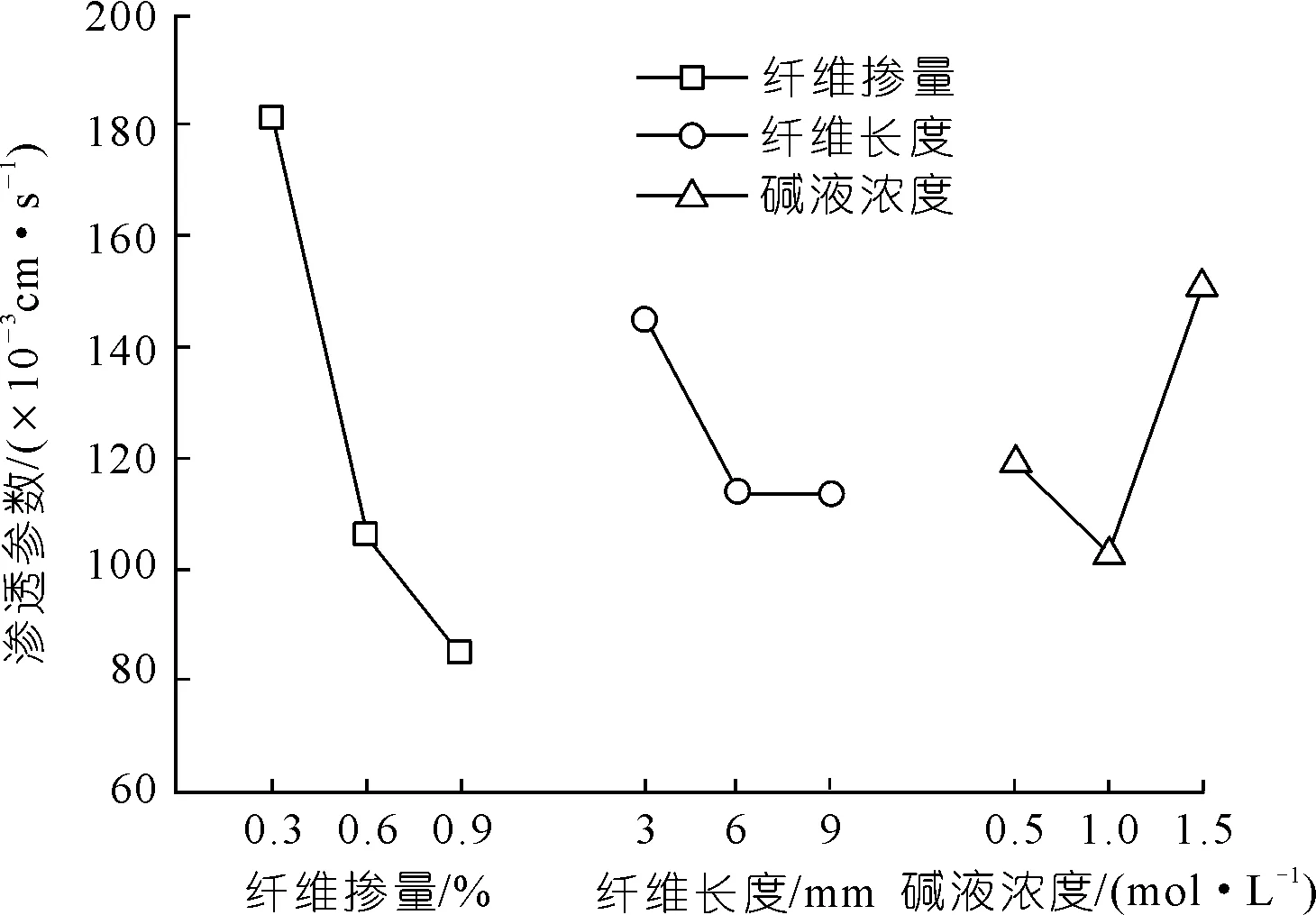

正交试验的设计和结果如表4所列。正交设计的极差分析结果如表5~6所列。无侧限抗压强度及渗透系数随各因素的变化趋势如图3~4所示。

表4 正交试验设计及结果

表5 无侧限抗压强度极差分析

图3 无侧限抗压强度变化趋势

(1)对于无侧限抗压强度,极差RC>RA>RB,可见玄武岩纤维-碱液加固黄土的无侧限抗压强度的主次影响因素依次为碱液浓度、玄武岩纤维掺量、玄武岩纤维长度。从表5中可以看出:A因素K3最大,B因素K2最大,C因素K3最大,据此可以判断最优水平组合为A3B2C3,即极差分析得出的最优组合为:纤维掺量0.9%、纤维长度6 mm、碱液浓度1.5 mol/L。从图3可以看出:随着玄武岩纤维掺量的增加,无侧限抗压强度不断提高,纤维掺量为0.9%时,抗压强度达到最大。随着玄武岩纤维长度的增加,无侧限抗压强度呈现先增大后减小的变化趋势,纤维长度为6 mm时无侧限抗压强度达到最大。随着碱液浓度的增加,无侧限抗压强度显著增加,且在碱液浓度为1.5 mol/L时强度达到最大。

(2)由渗透特性试验结果及方差分析可知,极差为RA>RC>RB,玄武岩纤维-碱液加固黄土的渗透系数的主次影响因素依次为玄武岩纤维掺量、碱液浓度、玄武岩纤维长度。从表6中可以看出:A因素K1最大,B因素K1最大,C因素K3最大,据此可以判断能够使渗透系数最大的水平组合为A1B1C3,即纤维掺量0.3%、纤维长度3 mm、碱液浓度1.5 mol/L。从图4可以看出:随着玄武岩纤维掺量的增加,渗透系数不断降低,纤维掺量为0.9%时,渗透系数达到最小。随着玄武岩纤维长度的增加,渗透系数呈现逐渐减小的变化趋势,纤维长度为9 mm时渗透系数达到最小。随着碱液浓度的增加,渗透系数先减小后显著增加,且在碱液浓度为1.0 mol/L时的渗透系数达到最小。

表6 渗透系数极差分析

图4 渗透系数变化趋势

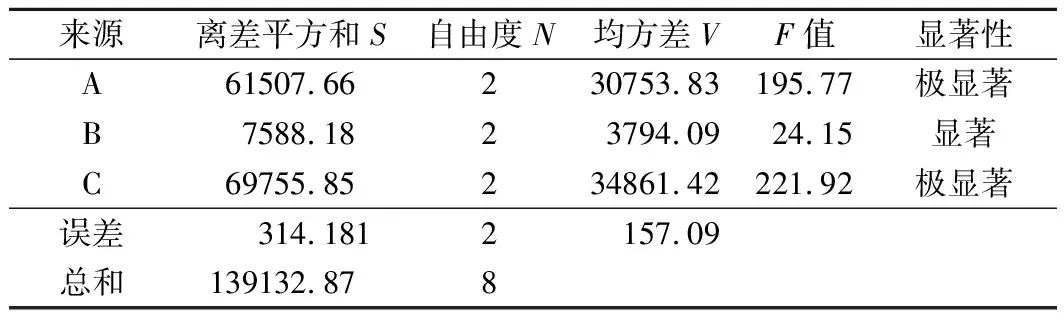

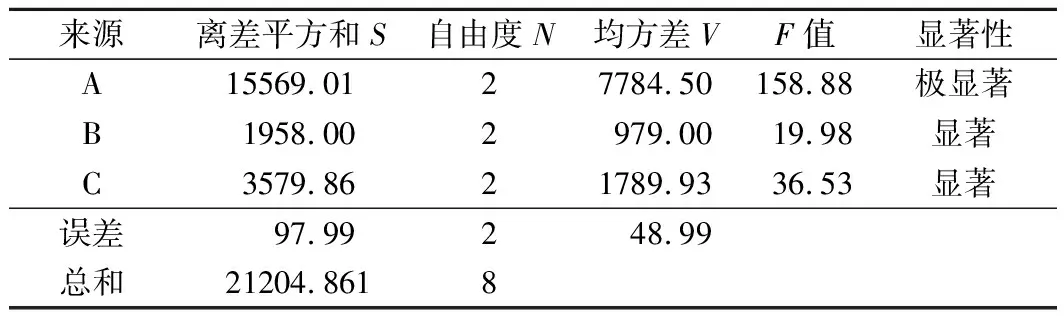

2.2 因素方差分析

极差分析方法较为简单,可以直观地反映出各因素的主次顺序,但不能反映试验条件变化引起的数据演变规律,无法分析和揭示其背后的机理。因此,进一步对试验数据进行方差分析。

方差分析中,需假定每一次试验为独立试验,其试验指标服从正态分布,且每个正态分布的均值方差相等。计算数据的总离差平方(“即因素的离差平方和”与“误差的离差平方和”之和),并进行F检验。得出的无侧限抗压强度方差分析结果如表7所列,渗透系数的方差分析结果如表8所列。

表7 无侧限抗压强度方差分析

表8 渗透系数方差分析

由表7可知,各因素对无侧限抗压强度影响的显著程度依次为:C>A>B,即碱液浓度和纤维掺量对压实试样的无侧限抗压强度的影响更为显著,纤维长度对压实试样的无侧限抗压强度的影响为显著。从表8可以看出,各因素对渗透系数影响的显著程度依次为:A>C>B,即纤维掺量对渗透系数的影响更显著,碱液浓度次之,纤维长度最小。综合上述,无侧限抗压强度和渗透系数的差异主要由不同水平的A、B、C 3个因素所致;纤维掺量对试样的无侧限抗压强度和渗透系数的影响都为极显著,而纤维长度对无侧限抗压强度的影响为显著,纤维长度和碱液浓度对渗透系数的影响为显著。

3 作用机理讨论

目前,国内外不少学者通过试验揭示了纤维加筋土体的工程性质演变规律及加固机理[26-28]。阮波等[13]通过正交设计探明了纤维加筋水泥土的参数优化特性,并指出了纤维加筋水泥土的强度强化机制。江朝华等[14]对比了玄武岩纤维和聚丙乙烯纤维加筋水泥土的抗压、抗折、抗弯等力学性能,通过SEM电镜揭示了两种加筋材料的加固特性。尤波等[16]通过三轴试验研究了玄武岩纤维加筋膨胀土的强度特性,并指出了其破坏特征。张丹等[17]将玄武岩纤维掺入膨胀土中研究了纤维加筋膨胀土的强度和收缩变形特征,指出了纤维作为加筋材料的显著成效。高磊等[18-19]通过三轴试验和SEM测试,发现玄武岩纤维强化黏土的作用机制主要为纤维的“握裹”作用和纤维网作用。而李云章[20]指出黄土地区较为特殊的碱液加固方法:碱液本身并不具备胶体性质,但与黄土中的氧化物反应后可生成胶体,从而增强了颗粒间的连接,提高了土体的强度。从化学反应式(1)~(7)可以看出,由于碱液中的OH-与土体中的金属氧化物发生一系列的化学反应,生成胶体使土颗粒能够彼此自行胶结,抗压强度增大。碱液-黄土作用下土颗粒表层的硅铝酸盐会逐渐由固相向液相转化,此时会降低土颗粒表面的摩擦力,而相邻的土颗粒表面会在转化过程中生成非水稳定性的溶合胶结,并且这种胶结在反应式(8)完成后生成具有水稳定性的络合物,使得胶结物强度更高,这种胶结作用提高了颗粒间相互嵌入和连锁作用产生的咬合力,从而抗压强度增大。因此,也说明此种情况下与土颗粒表面的膨胀与软化带来的液相趋势作用相比,颗粒间的互锁结构状态作用占据主导地位。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

Ca2++2OH-→Ca(OH)2↓

(8)

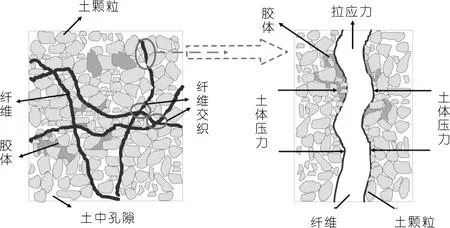

通过在试样中掺入玄武岩纤维和碱液,充分发挥纤维和碱液两者的强化作用,能使加固后黄土的抗压强度提高而渗透系数降低。如图5所示,在纤维加筋-碱液加固的共同作用下,会产生二者彼此互相强化的耦合作用效果:碱液与黄土发生化学反应生成胶体络合物,改变土颗粒之间的排列及连接状态,进一步形成颗粒间的互锁结构,提高土体的强度。纤维在土中的分布如图5所示:一方面存在颗粒之间互相咬合及握裹作用;另一方面纤维间彼此交织,提高了交织作用,使得强度增加。而在纤维加筋与碱液加固共存的情况下,碱液生成的胶体会进一步增强颗粒与颗粒之间的连接、颗粒与纤维间的握裹作用力以及纤维与纤维之间的交织作用。此外,在无侧限抗压强度试验过程中,纤维的抗拉作用尤为显著,且随着纤维掺量的增加,逐渐增强。在临近破坏状态时,纤维的存在有助于抑制裂纹的扩展,提高了试样的力学性能。

图5 纤维-碱液加筋黄土作用机理示意

4 结 论

基于正交试验的设计和试验结果,采用极差分析和方差分析相结合的方法,分别对纤维-碱液加固黄土的无侧限抗压强度和渗透系数的主次影响因素进行分析,得到以下几点结论:

(1)玄武岩纤维-碱液加固黄土的作用显著,影响纤维-碱液加筋黄土无侧限抗压强度的主次因素依次为:碱液浓度、玄武岩纤维掺量、玄武岩纤维长度;而影响其渗透系数的主次因素依次为:玄武岩维掺量、碱液浓度、玄武岩纤维长度。

(2)无侧限抗压强度和渗透系数的差异主要由纤维掺量、长度及碱液浓度的不同水平所致,纤维掺量对试样的无侧限抗压强度和渗透系数的影响都为极显著,而纤维长度对无侧限抗压强度的影响为显著,纤维长度和碱液浓度对渗透系数的影响为显著。

(3)纤维掺量0.3%、纤维长度3 mm、碱液浓度1.5 mol/L时纤维-碱液加筋黄土的无侧限抗压强度最大;纤维掺量0.9%、纤维长度9 mm、碱液浓度1.0 mol/L时渗透系数最小。纤维加筋与碱液加固共存的情况下,碱液生成的胶体会进一步增强颗粒与颗粒之间的连接、颗粒与纤维间的握裹作用力以及纤维与纤维之间的交织作用。