装配式建筑基础层预埋钢筋施工技术

李 均

(中国五冶集团有限公司, 四川成都 610000)

在装配式建筑中,预制竖向构件作为建筑结构体系中主要受力结构,对结构安全、工程质量等起决定性作用。因此,预制竖向构件的安装是装配式建筑施工中的关键环节。特别是在基础层的预制竖向构件的预埋钢筋安施工时,由于预埋筋定位固定难度大、关系到上部标准层施工质量等,装配式建筑施基础层的预埋钢筋施工是质量控制的要点及重点。本技术采用预埋钢筋定位装置,准确定位埋设基础层预埋钢筋,该技术施工便捷、预埋钢筋定位准确,使预制竖向构件安装质量得到有效保障。

1 基础层预埋钢筋施工难点

(1)预埋钢筋定位难度大。由于装配式建筑基础层埋设预制竖向构件钢筋是在基础层钢筋铺设完成后、混凝土浇筑前进行,此时定位作业环境复杂,且定位放样的预埋钢筋数量多、人工消耗大。

(2)预埋钢筋放样精度低。按传统方法放样定位预埋钢筋时,由于需要逐根放样预埋钢筋,易造成放样精度低的问题,同时预埋钢筋之间的相互位置更难以从整体上把控,影响后续竖向预制构件的连接工艺。

(3)预埋钢筋固定困难。预埋钢筋在放样定位后,按传统方法需要逐根固定,且应保证在浇筑混凝土时,不因混凝土的浇筑造成预埋钢筋的水平、平面位置的偏移。

2 技术原理及特点

本技术主要适用于装配式建筑基础层预制竖向构件的预埋钢筋埋设作业。

(1)在装配式建筑基础层的垫层施工完毕后复核垫层标高,在垫层上放样预制竖向构件底面轴线及轮廓线,通过放样竖向构件底面轴线与轮廓线从整体上提高预埋钢筋精度。

(2)根据放样的预制竖向构件底面轴线及轮廓线制作并安装预埋钢筋定位装置,再通过预埋钢筋定位装置安插预埋钢筋,预埋钢筋定位装置能有效降低定位放样难度,同时易于从总体上把控预埋钢筋相互位置关系。

(3)合理制作预埋钢筋定位装置,能够提前定位预制竖向构件底面标高,控制埋设钢筋的长度,节约材料,且预埋钢筋定位装置能有效固定预埋钢筋,保证预埋钢筋的施工质量。

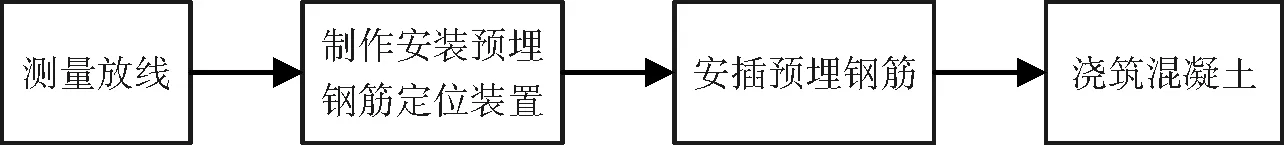

3 工艺流程及操作要点

施工流程见图1。

图1 基础预埋钢筋工艺流程

3.1 测量放线

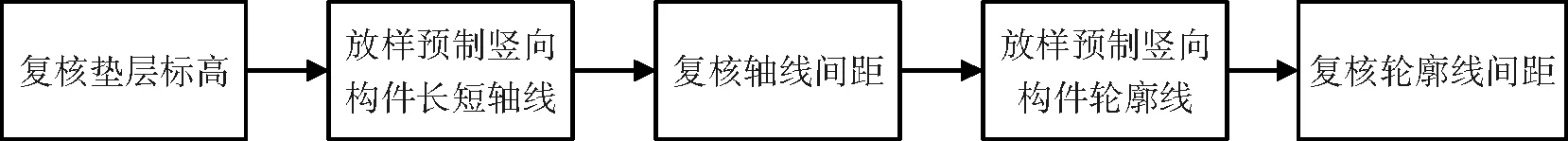

测量放线流程见图2。

图2 测量放线流程

3.1.1 复核垫层标高

在装配式建筑基础层的垫层施工完毕后,依据标高控制点,对垫层标高进行复核,明确混凝土完成面标高。

3.1.2 放样预制竖向构件长、短轴线

(1)使用测量仪器,将预制竖向构件底面的四角轴线的交点放样在混凝土垫层上相对应的安装位置上,并设置外部控制点。

(2)依据放样出的轴线交点,使用测量仪器将预制竖向构件底面的长向与短向轴线放样在混凝土垫层的相对应的置上,并使用墨斗弹线。

3.1.3 复核轴线间距

(1)在放样预制竖向构件的长向、短向轴线后,对每一个预制竖向构件复核该构件的长、短轴线交叉的角度关系,轴线夹角偏差引起的轴线间距偏差不得大于2 mm。

(2)依据设计图纸,对放样在混凝土垫层上的各预制竖向构件轴线,复核各预制竖向构件轴线之间的间距,使轴线间距误差控制在±2 mm之内。

3.1.4 放样预制竖向构件轮廓线

依据预制竖向构件的底面尺寸及已经放样的长、短轴线,放样出出构件轮廓线,并使用墨斗弹线将构件轮廓线放于混凝土垫层上,并使用墨斗弹线。

3.1.5 复核轮廓线间距

依据设计图纸,对放样在复核构件边线间距混凝土垫层上的各预制竖向构件轮廓线,复核各预制竖向构件轮廓线之间的间距,使轮廓线间距误差控制在±2 mm之内。

3.2 制作安装预埋钢筋定位装置

预埋钢筋定位装置制作安装流程见图3。

图3 预埋钢筋定位装置制作安装流程

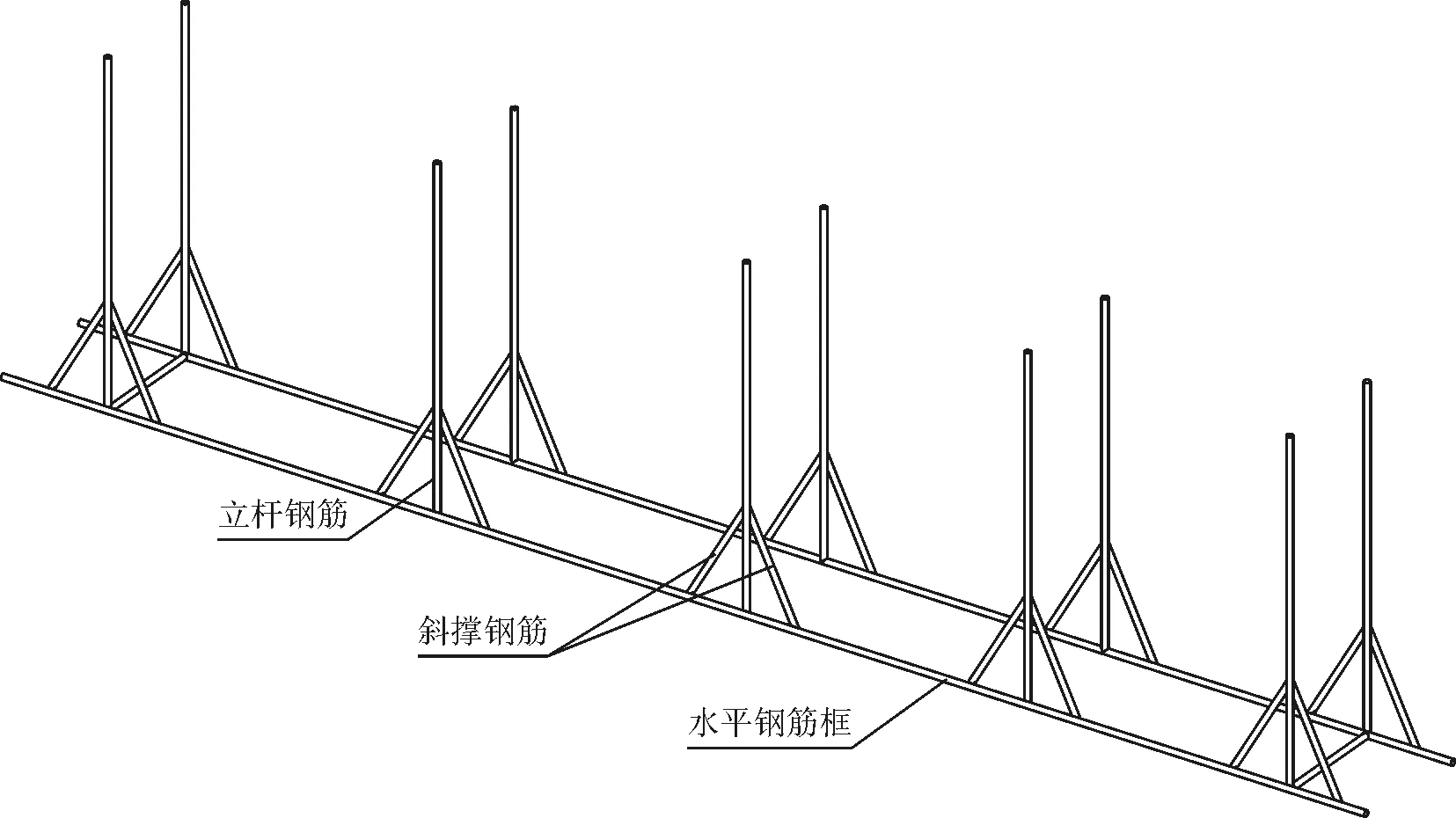

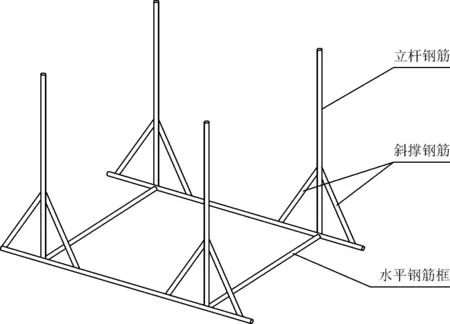

3.2.1 制作支撑框架

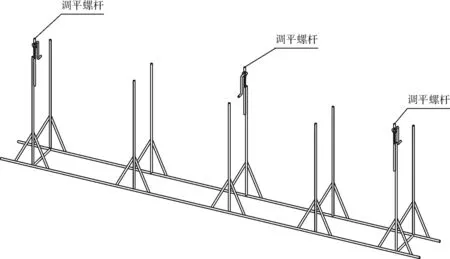

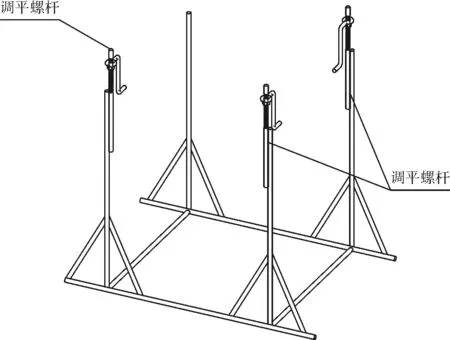

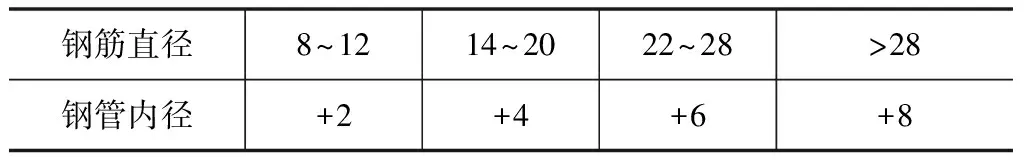

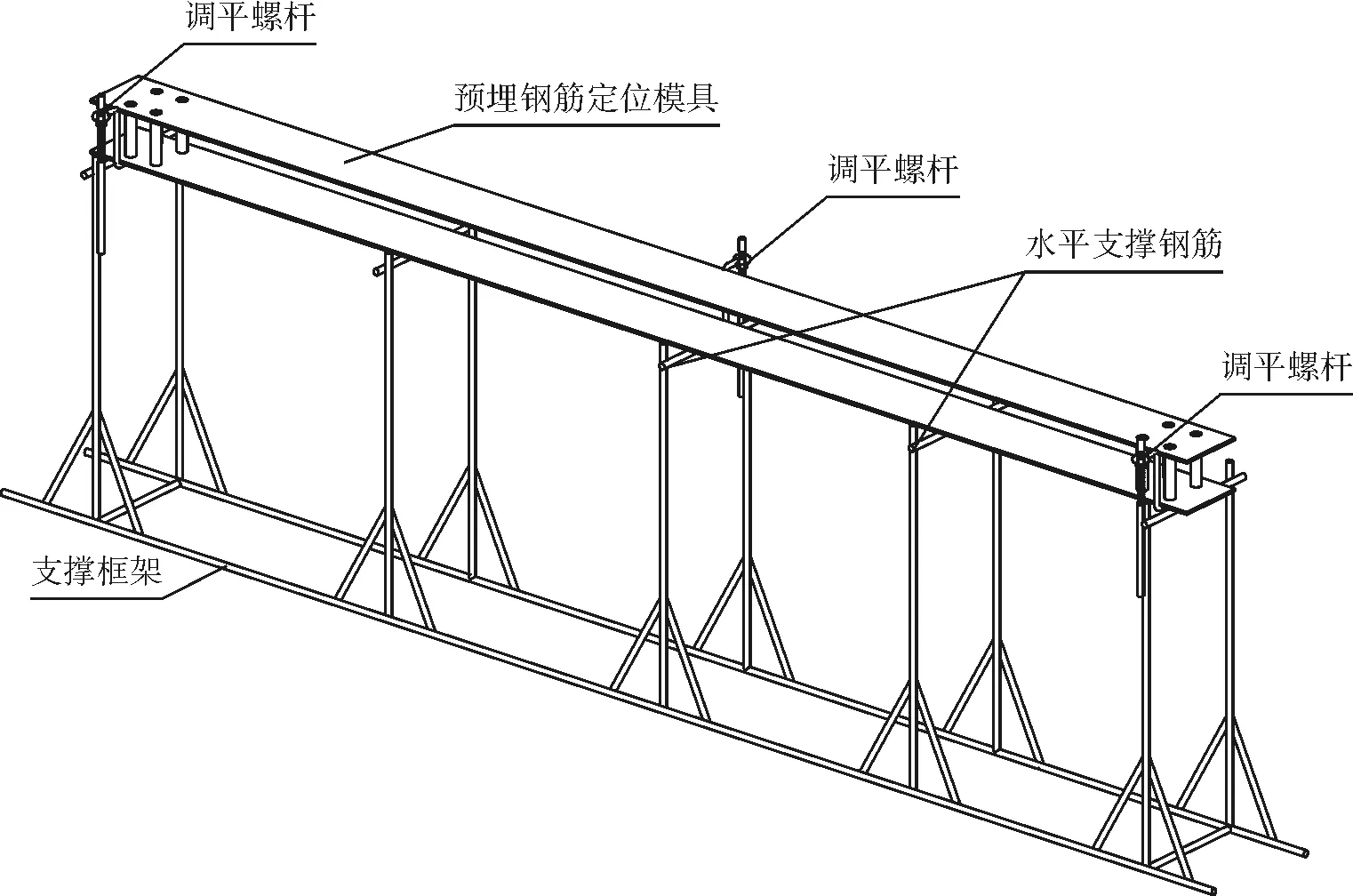

(1)支撑框架由水平钢筋框、立杆钢筋、斜撑钢筋3部分组成,结构形式如图4、图5所示。

图4 墙类支撑框架结构

图5 柱类支撑框架结构

(2)水平钢筋框由4根φ12 mm光圆钢筋焊接组合而成,外形与放样的预制竖向构件轮廓线对应,且略大于放样轮廓线,水平钢筋框的各边长度应长于竖向预制构件的底部对应边20~30 mm,由于支撑框架整体用于支撑预埋筋定位模具,制作时可以允许有一定的制作误差。

(3)水平钢筋框采用手工焊连接,焊接时达到焊接质量要求,同时水平钢筋框应具有较好刚度与稳定性,且水平钢筋框应保证在水平方向的平整性达到要求。

(4)立杆钢筋由φ12 mm光圆钢筋在水平钢筋框的2条长边上对称布置,立杆钢筋布置间距为400~600 mm,立杆钢筋与水平钢筋框采用焊接的方式连接,同时连接后应保证立杆钢筋垂直且能承受一定荷载。

(5)立杆钢筋长度应结合楼板混凝土厚度确定,立杆钢筋长度应超过基础层楼板混凝土厚度60 mm。

(6)立杆钢筋和水平钢筋框连接后,焊接斜撑钢筋,斜撑钢筋能够加强立杆钢筋与水平钢筋框的连接,提高立杆钢筋的承载能力,同时还能提升支撑框架的整体性与稳定性。

3.2.2 支撑框架就位

依据放样好的预制竖向构件轮廓线,将制作好的支撑框架放置在对应位置,确保支撑框架稳固,并将放样的轮廓线完全包含于水平钢筋框内,水平钢筋框各边不应与放样的预制竖向构件轮廓线对应边重合。

3.2.3 安装调平螺杆

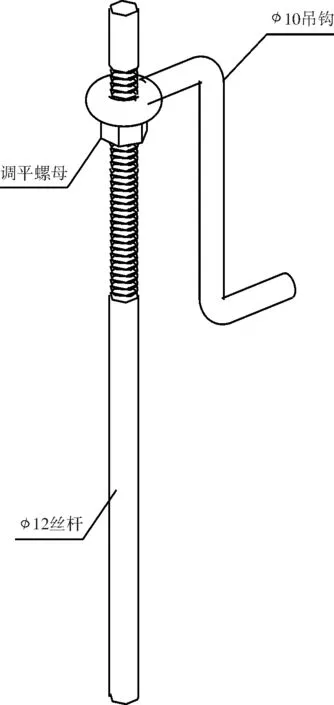

(1)调平螺杆由φ12 mm丝杆、φ10 mm吊钩、调平螺母3部分组成,如图6所示。

图6 调平螺杆结构

(2)调平螺杆的丝杆应与调平螺母配套,螺母在丝杆上的转动会使螺母上下移动,因此带动吊钩上下移动。

(3)调平螺杆通过点焊的方式连接在支撑框架立杆钢筋的上端,每个支撑框架配置3个调平螺杆。在支撑框架上选择一条长边将2个调平螺杆分别固定在两端的立杆钢筋上,并在对边的中部立杆钢筋上固定1个调平螺杆,调平螺杆布置如图7、图8所示。

图7 墙类调平螺杆布置

图8 柱类调平螺杆布置

3.2.4 安装预埋钢筋定位模具

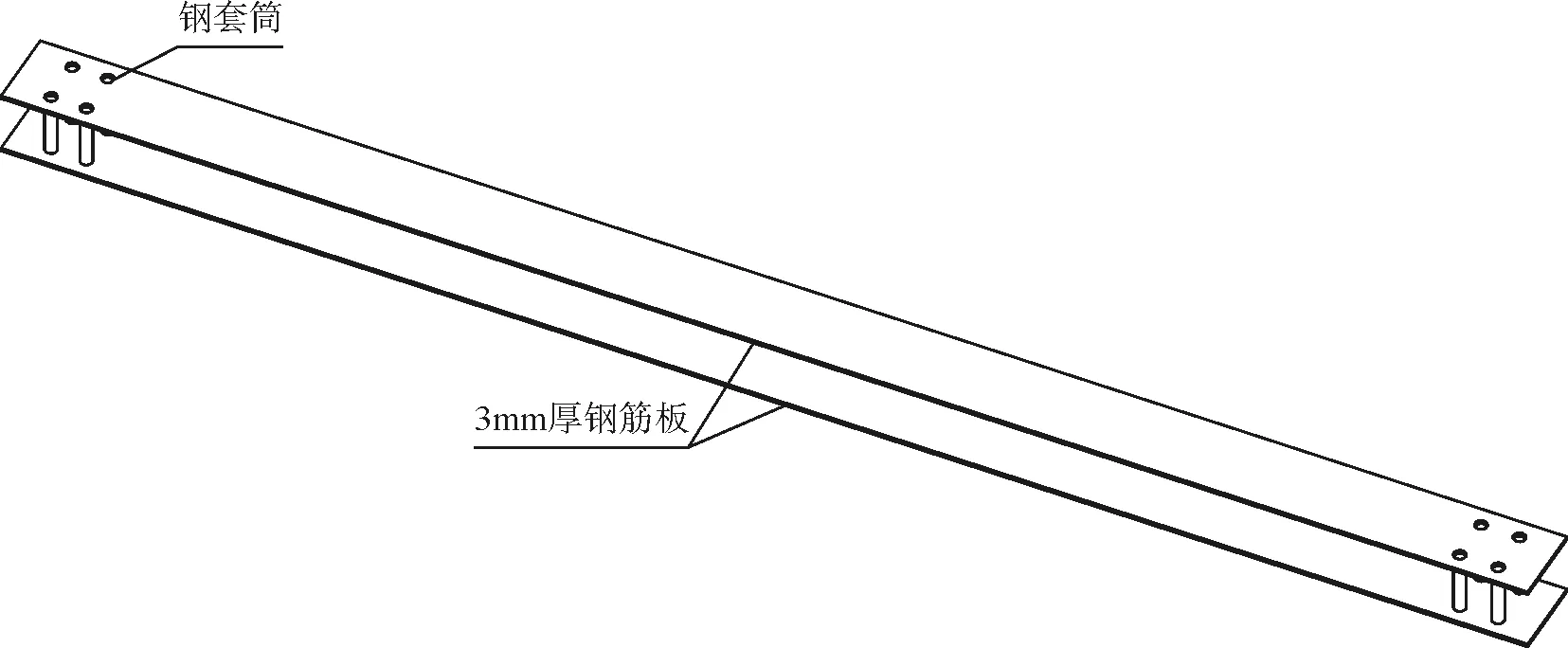

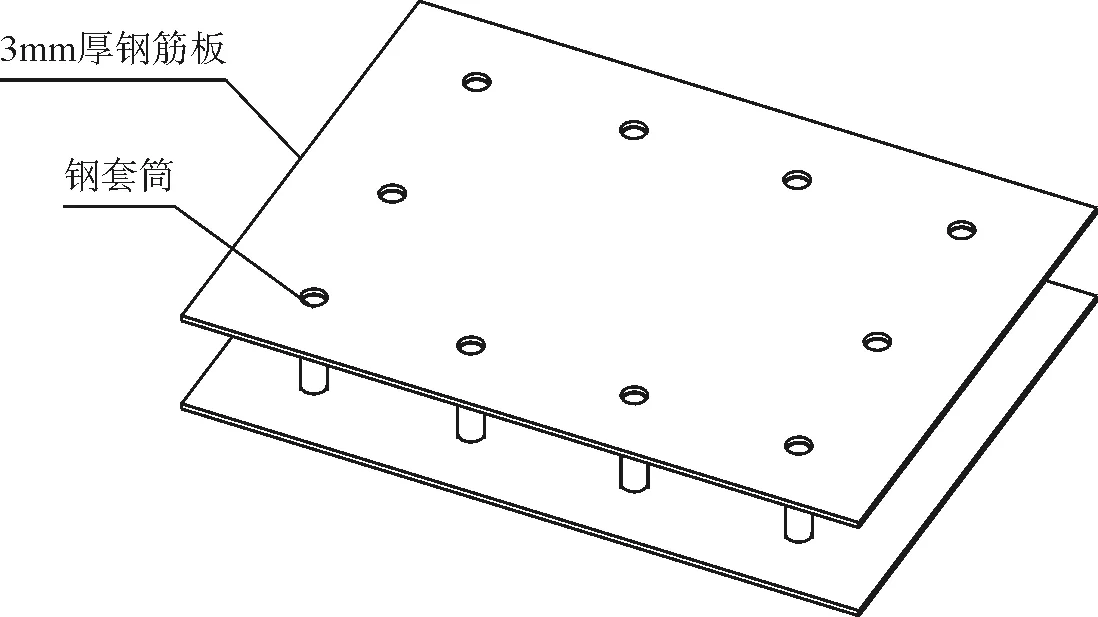

(1)预埋钢筋定位模具由钢套筒与钢板组成,结构形式如图9、图10所示。

图9 墙类预埋钢筋定位模具结构

图10 柱类预埋钢筋定位模具结构

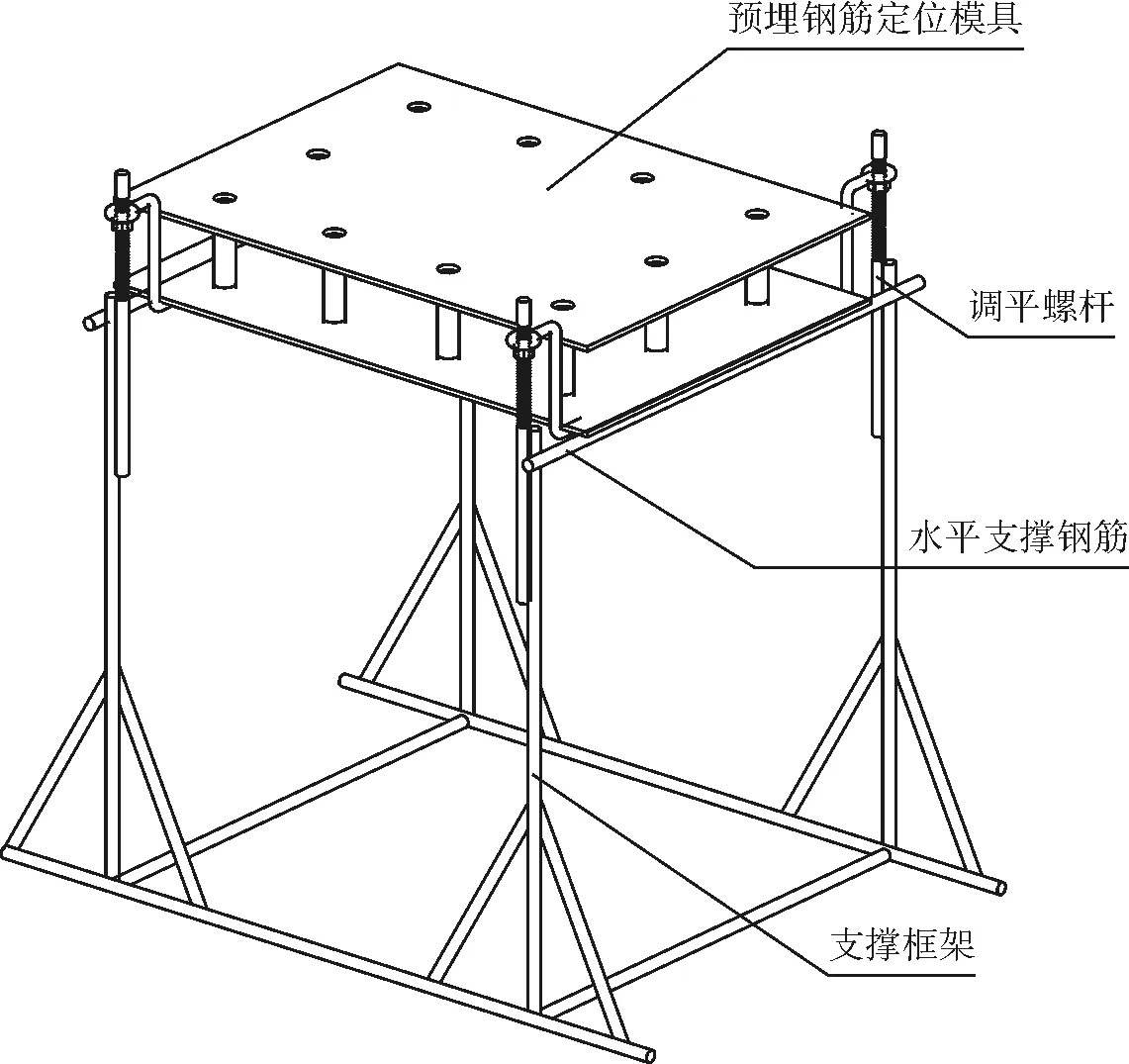

(2)预埋钢筋定位模具的钢套筒高度为80 mm,每套预埋筋定位模具的钢套筒数量与对应预制竖向构件需要预埋钢筋的数量一致,为保证预埋钢筋的垂直度,钢套筒的内径由预埋钢筋直径确定(表1)。

表1 钢筋直径与钢管内径选用 单位:mm

(3)预埋钢筋定位模具的钢板采用3 mm厚钢板,钢板尺寸与预制竖向构件底面尺寸一致,开孔数量与预埋钢筋数量一致,开孔处的中心位置与预埋钢筋中心位置一致,开孔大小与钢套筒外径一致。

(4)钢套筒与钢板组合后通过焊接固定,焊接应达到焊接质量要求,同时预埋钢筋定位模具应具有较好的整体性与稳定性。

(5)预埋钢筋定位模具安装施工顺序为:

①将焊接牢固的预埋钢筋定位模具放置于对应支撑框架的调平螺杆吊钩上,此时预埋钢筋定位模具由3个吊钩支撑。

②预埋钢筋定位模具就位后,依据放样在混凝土垫层的预制竖向构件轮廓线,调整预埋钢筋定位模具的平面位置;通过转动调平螺母调整预埋钢筋定位模具的水平与标高。调整时,预埋钢筋定位模具的底面标高代表预制竖向构件安装后的底部标高,该标高应高于基础层楼板混凝土完成面标高20 mm,作为预制竖向构件的灌浆连接的工作面。

③预埋钢筋定位模具完成调整后,依据放样时的外部控制点复核后其标高、水平、平面位置等,误差应控制在允许范围内。

④预埋钢筋定位模具的标高、水平、平面位置等复核后,使用φ10 mm的水平支撑钢筋在预埋钢筋定位模具底部进行支撑。水平支撑钢筋数量与长边立杆钢筋数量相同,水平支撑钢筋沿构件短边方向焊接固定在立杆钢筋上,同时水平支撑钢筋与预埋钢筋定位模具的底部及立杆钢筋进行点焊固定,墙类预埋钢筋定位装置、柱类预埋钢筋定位装置如图11、图12所示。

图11 墙类预埋钢筋定位装置

图12 柱类预埋钢筋定位装置

⑤预埋钢筋定位装置完成后,对预埋钢筋定位装置的轴线位移、预埋钢筋定位模具底面标高、表面平整度等进行复核,控制标准见表2。

表2 预埋钢筋定位装置质量控制标准

3.2.5 拆除调平螺杆

(1)水平支撑钢筋与立杆钢筋、预埋钢筋定位模具焊接固定完成后,由于调平螺杆与立杆钢筋是以点焊的方式连接,因此采用铁锤轻敲调平螺的方式杆拆下调平螺杆。

(2)拆下调平螺杆后再次复核预埋钢筋定位模具的标高、水平、平面位置等,误差应控制在允许范围内。

3.3 安插预埋钢筋

(1)依据预埋钢筋定位模具,插入对应预制竖向构件的预埋钢筋,插筋安装时应反复复核预埋钢筋顶标高,控制预埋钢筋的长度,预埋钢筋顶标高应符合预制竖向构件的设计要求。

(2)基础层预埋钢筋插筋安装后,复核预埋钢筋之间的间距,间距误差应控制在±2 mm以内,同时应确保预埋钢筋稳固,且不与预埋管线接触。

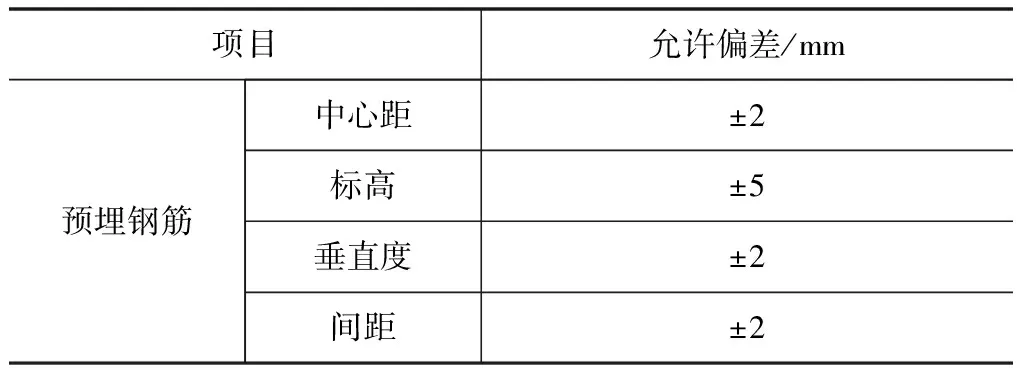

(3)预埋钢筋安插完成后,对预埋钢筋的中学距、标高、垂直度等行复核,控制标准见表3。

表3 预埋钢筋控制标准

3.4 浇筑楼板混凝土

(1)做好浇筑前各项准备,尤其应对预埋钢筋定位装置、预埋钢筋认真细致检查,合格并做好相关隐蔽验收后,才可浇筑混凝土。

(2)浇筑前应清除垫层上杂物,表面干燥的垫层上应洒水湿润,同时浇筑前应做好预埋钢筋的保护工作。

(3)在混凝土浇筑过程中,混凝土不得直接冲向支撑框架或预埋钢筋筋,振动棒亦不得触碰,在混凝土浇筑过程中应随时通过外部控制点复核预埋钢筋定位模具中心点位置,并在混凝土初凝前复核预埋钢筋定位模具的标高、水平、平面位置等,出现偏差时应在混凝土初凝前进行调整。

(4)混凝土浇筑后,做好养护工作。在已浇筑的混凝土强度达到设计要求以前,不得踩踏或放置设备等。

4 结束语

应用该工法施工技术绿色环保,能有效控制装配式建筑基础层预制竖向构件预的预埋钢筋定位精度,使预制竖向构件预埋钢筋施工质量得到了提高和全面控制。预埋钢筋定位装置制作简单,定位可靠,材料易于获取,成本低廉,预埋钢筋定位模具与调平螺杆可重复利用,降低劳动强度的同时,提升了建筑装配率,推进了装配式施工的实施。