消失模阀体铸造工艺的优化

□ 曹志强 □ 陈 兴

宁波大学 机械工程与力学学院 浙江宁波 315211

1 研究背景

随着铸造行业朝专业化、智能化、绿色化方向发展,消失模铸造技术与传统的砂型铸造相比,可获得高质量、高精度和高性能的铸件,被国内外铸造界誉为“铸造工业的绿色革命”和“21世纪的铸造技术”[1-2]。随着消失模铸件被广泛应用于火电设备、汽车和航空航天及兵器等军工领域,对消失模铸造产品的开发成本、铸件质量和经济效益提出了越来越高的要求[3-4]。

铸造过程中诸多缺陷与工艺过程的设计优化密切相关。随着铸造过程模拟仿真研究的不断发展,越来越多的计算机模拟仿真技术应用于铸造行业中[5-7]。蒋梦麒等[8]以涡轮熔模铸件浇注系统设计为例,将Box-Behnken试验设计和遗传算法结合,得到无缺陷且工艺出品率达到80.53%的涡轮铸件。王豆丰等[9]采用Anycasting软件,并采用正交试验方法,对铝合金发火座进行了优化,并分析不同条件下合金的充填和凝固,预测缩松、缩孔的位置及大小。高浩斐等[10]基于ProCAST软件对阀体零件铸造的充型和凝固进行了模拟,预测了铸造过程中可能产生的缩松、缩孔等缺陷,根据模拟结果,优化了工艺方案,进而改善了熔模铸件的品质。Wang Donghong等[11]将耦合数值模拟技术与响应面分析法相结合,利用建立的二阶响应方程寻求最优工艺参数组合,实现了熔模铸件模拟的快速优化。Li Junhong等[12]采用ProCAST软件对压力铸造过程进行模拟,用Box-Behnken法设计了数值仿真研究方案,记录了变速箱盖收缩孔隙度的响应,有效地探索了消除缺陷的最优工艺参数。Dong Changchun等[13]采用InteCAST软件,对同一铸钢件使用三种不同试验方法,比较了遗传算法、果蝇算法和内点算法的优化效果,数值模拟分析结果表明,采用三种算法都可以较好地提高铸件的质量。蔡庆等[14]运用ProCAST软件研究了ZL205A在金属型铸造过程的热裂行为,使用温度场、应力场模型对铸件热裂部位进行了模拟预测,提高了铸件质量。Liu Shanshan等[15]利用ProCAST软件研究了连铸过程生产的双相不锈钢的热裂问题,根据热撕裂指标准则,分析了操作参数对热撕裂敏感性的影响规律。赵会彬等[16]采用ProCAST软件对真空整体精密铸造中不同浇注温度下铸件的凝固过程进行对比分析,结合模拟结果对热裂进行预测,结果表明,数值模拟预测与铸件热裂产生相契合。

笔者采用ProCAST软件对消失模铸造阀体进行数值模拟,通过优化浇注系统,消除了缩松、缩孔缺陷问题,在此基础上采用Box-Behnken试验设计进行工艺优化,选取不同的浇注温度、真空度和浇注速度进行模拟,分析不同工艺条件下的阀体消失模铸件的热裂倾向,得到最优工艺参数组合。

2 建模

2.1 充模控制方程

铸件充型过程中,液态金属的流动需满足流体动力学规律,可通过完全的纳维-斯托克斯流动方程进行计算。首先需要满足质量守恒连续性方程[17],为:

(1)

式中:u、v、w依次为速度矢量在坐标系中x、y、z方向上的分量。

假设流体为不可压缩且密度不变,则简化的动量方程表达式为[18]:

(2)

(3)

(4)

式中:t为时间;P为压强;gx、gy、gz依次为x、y、z三个方向上的重力加速度分量;γ为运动黏度;ρ流体密度。

在铸件金属液充型过程中,采用能量方程描述温度变化,为[19]:

(5)

式中:C为材料比热容;T为温度;λ为导热系数;L为凝固潜热;f为固相分数;∇2为拉普拉斯算子。

充型过程中,金属液前沿与模样之间有着复杂的热力学和动力学变化,模样在高温金属液的热辐射作用下受热燃烧气化,在金属液前沿与模样之间存在一层间隙称为气隙层。魏尊杰等[20]教授提出充型过程中的气隙压力模型,为:

(6)

气隙尺寸Δδ为:

(7)

式中:Pi、Pi+1分别为i、i+1时刻的气隙压力;δi、δi+1分别为i、i+1时刻的气隙厚度;P0为大气压力;Ti、Ti+1分别为i、i+1时刻的金属液温度;LP为模样的气化潜热;Tm为模样的温度;Vp为发气量;K为透气性;xc为厚度;S为铸件的截面积;F为铸件的周长;Δt为时间步长;αp为金属液与模样之间的有效对流换热系数;ρp为模样的密度。

在消失模铸造充型中,如不考虑模样内部导热,则自由表面换热边界条件为:

(8)

式中:∂T/∂n为沿自由表面法线方向的液态金属的温度梯度;Ls为模样的潜热;u1为沿自由表面法线方向的液态金属的流动速度;k为传热系数;ds为一个计算单位的自由表面积。

2.2 铸件几何模型

高压阀阀体铸件材料为碳钢ZG230-450,韧性及塑性好,铸造性能优。阀体的轮廓尺寸为300 mm×170 mm×82 mm,体积为2 912 290 mm3,局部最大厚度为51 mm,整体结构较复杂,呈非对称结构。阀体的三维模型如图1所示。

▲图1 阀体三维模型

2.3 材料模型

如果视高温金属液为不可压缩的牛顿流体[21],那么应力应变关系为:

τij=-ηdui/dxj

(9)

式中:τij为切应力;dui/dxj为剪切变形速率;η为流体黏度。

ZG230-450材料黏度与温度的关系如图2所示。

▲图2 ZG230-450黏度与温度关系

2.4 网格划分

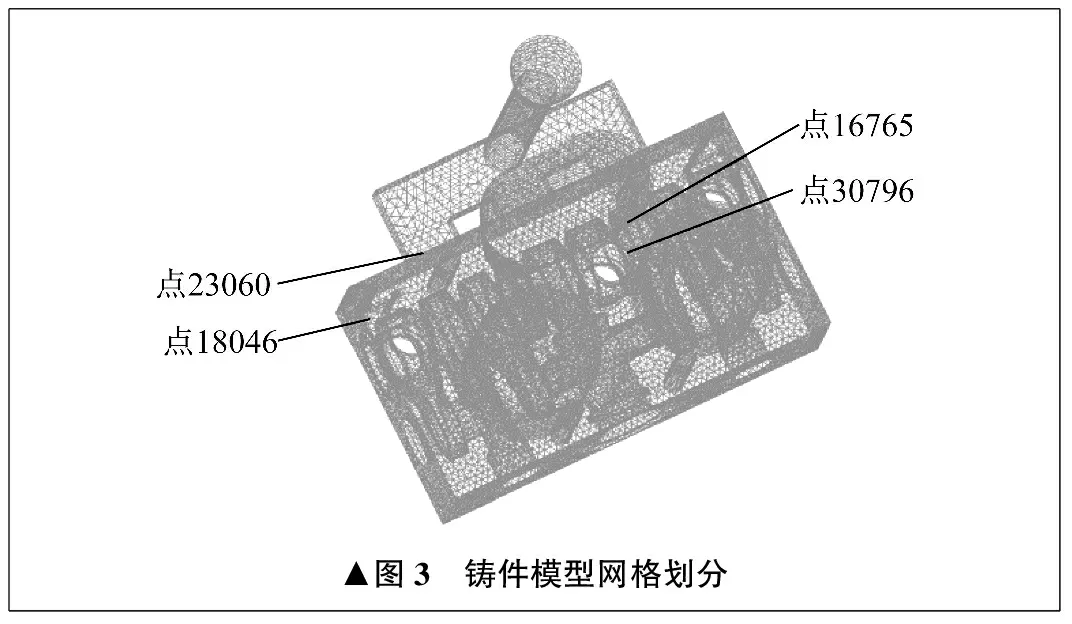

通过SolidWorks软件建立的模型,可导入ProCAST软件中的MeshCAST模块对阀体铸件进行网格划分与修复,采用四面体网格进行划分。划分完成后,面网格有41 558个,体网格有529 446个。网格划分结果如图3所示。

▲图3 铸件模型网格划分

2.5 边界条件与热物性参数

消失模泡沫模样与金属液接触会产生大量的气体,这些气体可通过砂型排出。泡沫模样与砂型热物性参数的正确选择,能够有效地提高消失模铸造模拟的精度,其热物性数据分别见表1、表2。ProCAST软件模拟参数设定如下:浇口杯材料赋予ZG230-450,砂型材料为Sand Permeable Foam,应力类型定义为刚体,泡沫模样材料赋予FOAM。金属与泡沫接触面类型为EQUIV,泡沫与砂型、金属与砂型接触面类型为COINC,泡沫与砂型的换热系数为150 W/(m2·K),金属与砂型的换热系数为500 W/(m2·K),浇注位置的冷却方式选择空冷,初始浇注温度设置为1 580 ℃,泡沫模样和砂型初始温度设置为25 ℃,浇注速度设置为89 mm/s,真空度设置为0.05 MPa,模拟类型参数切换为消失模模式。

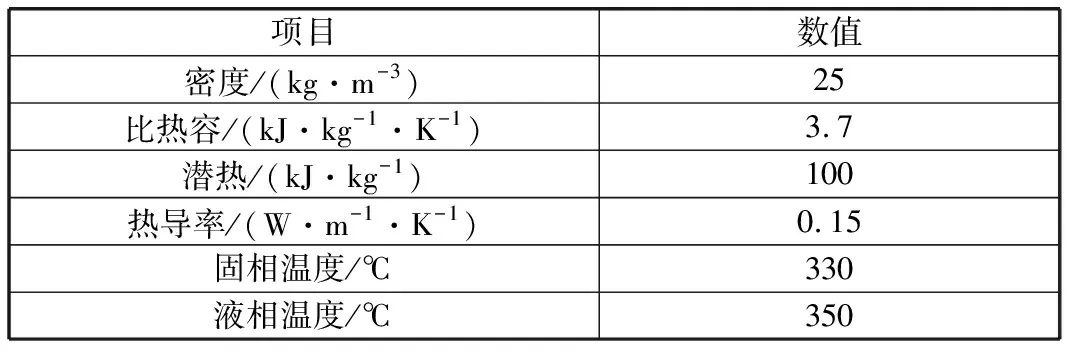

表1 泡沫模样热物性参数

表2 砂型热物性参数

3 铸件充模模拟分析

3.1 顶注式与侧注式浇注

消失模铸造浇注系统与传统的砂型铸造不同,尽可能以简单为主。因阀体结构内孔多,且分布较为复杂,壁厚不均匀,可采用顶注式和侧注式浇注。顶注式浇注结构简单且无横浇道,为确保充型过程能顺利完成,充型过程中浇注温度要高于其液相线温度。顶注式浇注充型结束后铸件模拟结果如图4所示。可以发现,铸件的温度场分布呈现非均匀分布,各处的温度差异明显,铸件右上方靠近定位孔附近区域温度较高,进而影响铸件凝固,难以满足顺序凝固原则。这种不均匀的凝固会引起铸件的非均匀体积收缩,可导致铸件内产生缩松、缩孔。缩松、缩孔在铸件内部呈散乱分布,且出现在铸件壁厚较大的区域,这是因为此处温度较高,凝固时冷却较慢,难以补缩。

▲图4 顶注式浇注铸件模拟结果

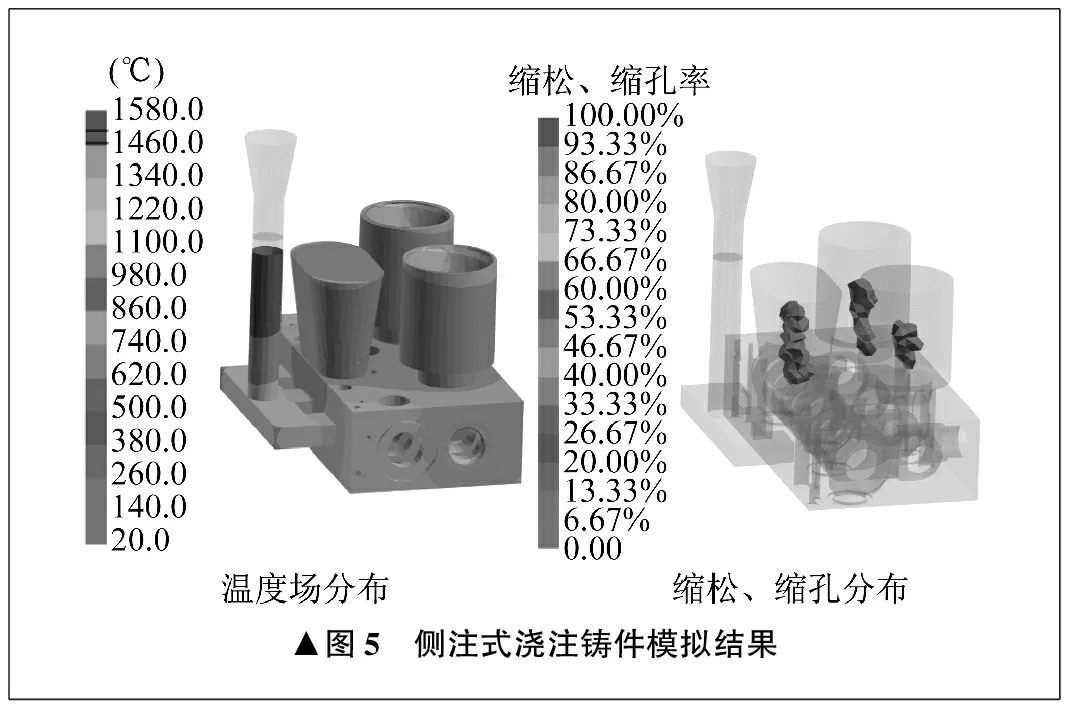

由于浇注类型、位置的确定对铸件的平稳充型和凝固影响较大,合理的浇注方式应该能够消除缩松、缩孔。如前所述,顶注式浇注系统铸件难以补缩,易出现缩松、缩孔。通过对阀体结构的分析,在铸件局部壁厚较大处,采用设计三个横浇道的侧注式浇注系统,并根据铸件可能热节位置和结构设置三个冒口。侧注式浇注充型结束后铸件模拟结果如图5所示。可以看出,铸件温度整体较低,冒口及冒口附件区域是最后凝固的位置,基本满足铸件顺序凝固原则。由于冒口和浇注方式的改进,该浇注方案铸件中缩松、缩孔缺陷残留在冒口内部,得到无缺陷的铸件。

▲图5 侧注式浇注铸件模拟结果

3.2 浇注温度影响

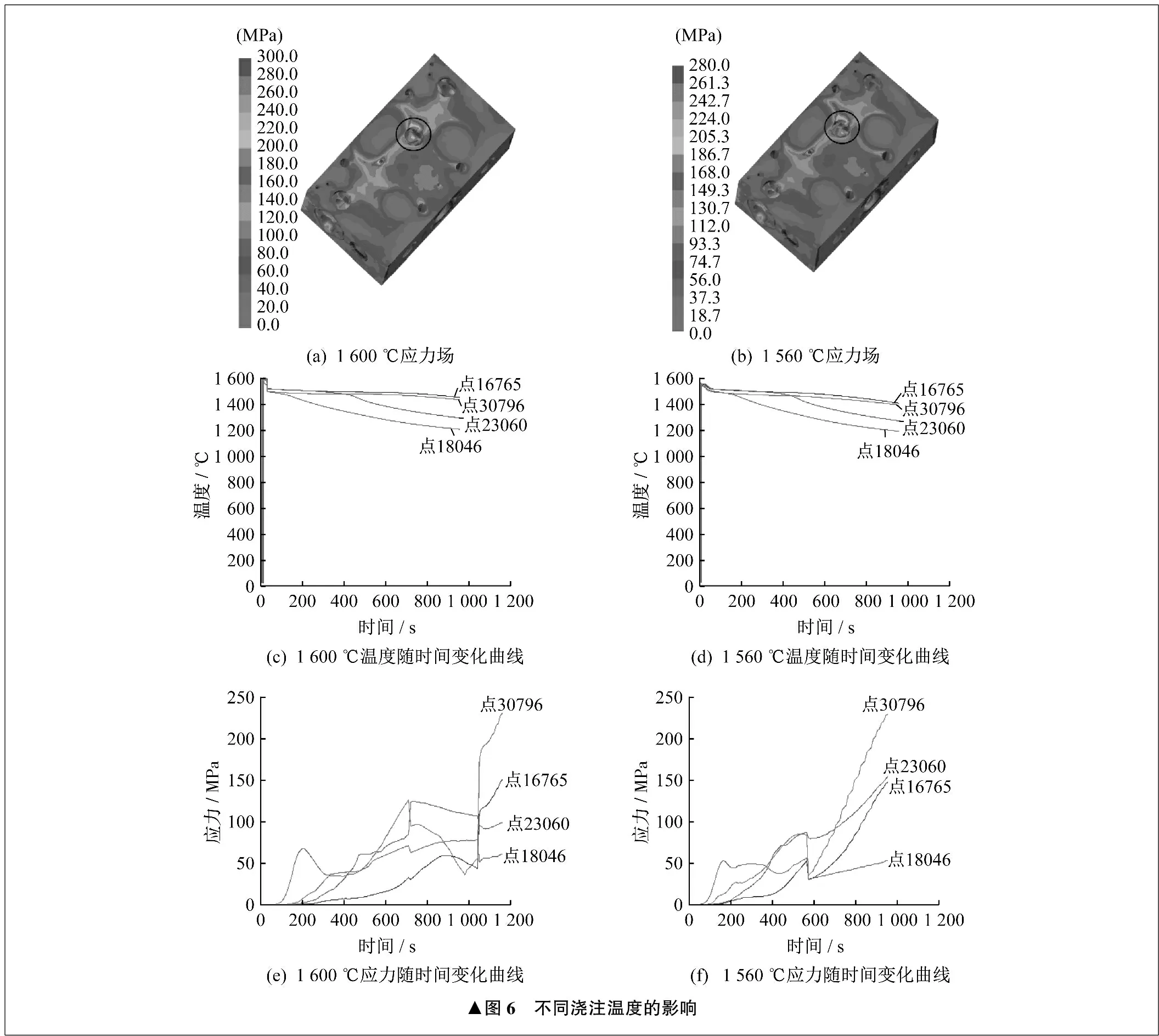

不同浇注温度的影响如图6所示。浇注温度对铸件有一定的影响,应力集中部位发生在靠近冒口附近的圆孔处。当浇注温度分别为1 600 ℃和1 560 ℃时,有效应力最大值分别为232 MPa和230 MPa。可知,随着浇注温度的提高,铸件的有效应力增大。为了更加深入地研究应力变化,在铸件上选取了图3所示点16765、点18046、点23060、点30796四个观察点。不同浇注温度下各点的温度曲线趋势基本一致,远离浇冒口处的点18046温度下降最快,点16765和点30796较为接近。各点的应力曲线的趋势不同,结合温度曲线可知,点18046远离浇冒口最先凝固,应力最小,点30796在冒口附近,应力最大。对比模拟结果可知,由于冒口附近凝固较慢,是应力集中容易产生的部位。

▲图6 不同浇注温度的影响

3.3 真空度影响

不同真空度的影响如图7所示。当真空度分别为0.04 MPa和0.06 MPa时,有效应力最大值分别为210 MPa和232 MPa。应力较大的部位整体分布在冒口附近,其余部分呈低应力状态。不同真空度下各点的温度曲线先升高再降低,远离浇冒口处的点18046最先凝固,温度下降最快。真空度0.04 MPa和0.06 MPa时,所取点的应力曲线变化趋势相差较大。真空度较低时,横浇道与铸件连接处的点23060与冒口附近的点30796在一定范围内应力波动较大,说明真空度对应力的影响较大。对比模拟结果,采用降低真空度的工艺,可以减小冒口与铸件结合部位的应力值。

▲图7 不同真空度的影响

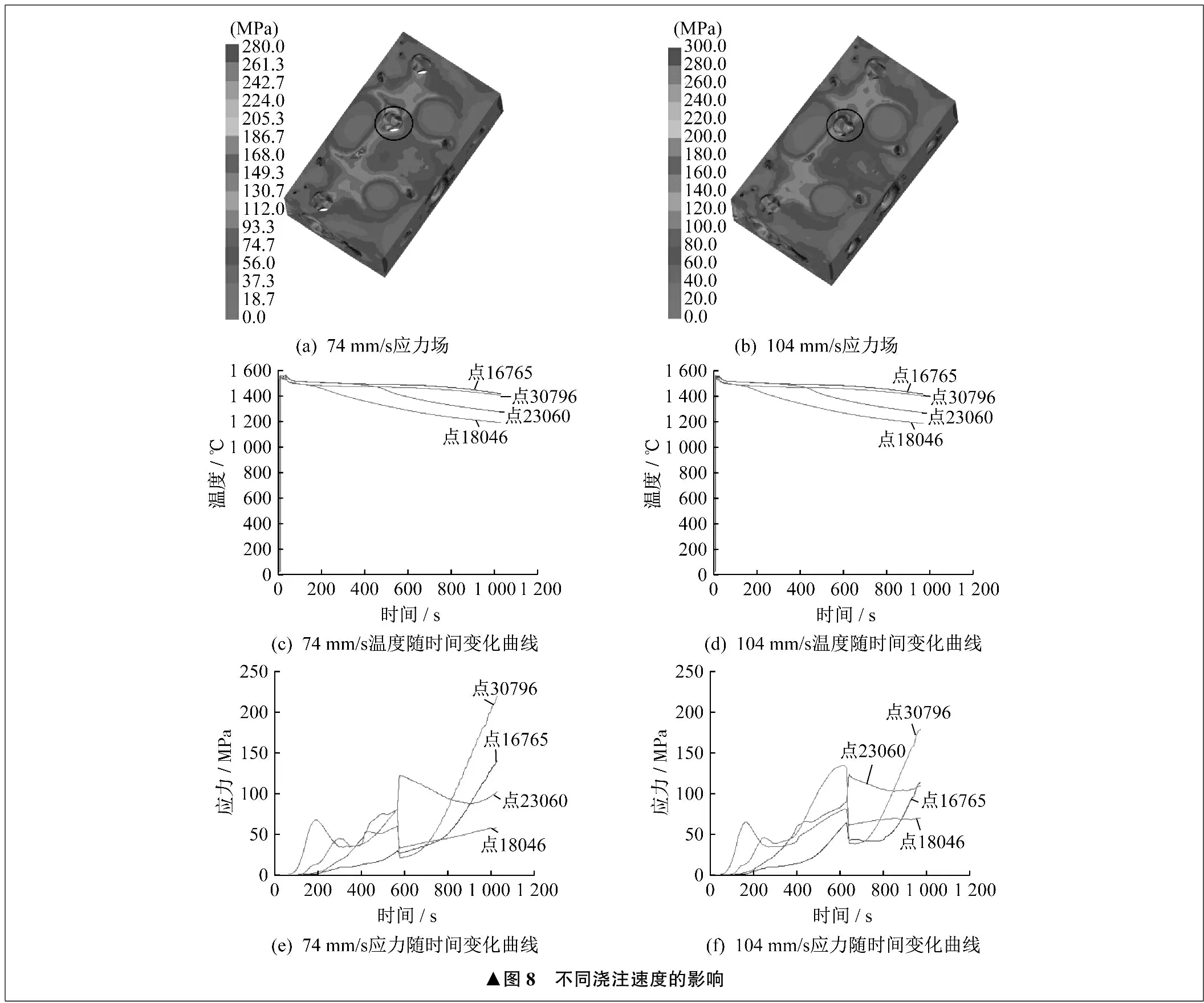

3.4 浇注速度影响

不同浇注速度的影响如图8所示。当浇注速度分别为74 mm/s和104 mm/s时,有效应力最大值分别为221 MPa和202 MPa。不同浇注速度下,各点的温度曲线呈现先升高再降低的趋势,靠近浇冒口处的点最先凝固,温度下降较为缓慢。同一节点不同浇注速度下应力曲线变化接近,说明浇注速度的变化不会出现复杂的应力波动。保持其它条件不变,经模拟计算得出,提高浇注速度可以降低应力的增幅。

▲图8 不同浇注速度的影响

4 Box-Behnken试验设计

消失模铸造过程中浇注温度、浇注速度、真空度、铸型温度等这些工艺因素,对铸件成型均有影响。根据铸件结构选择合适的浇注工艺参数,最终确定浇注温度、浇注速度和真空度这三个主要工艺条件作为影响因素。笔者试验的目的主要是探究在浇注温度为1 560~1 600 ℃,真空度为0.04~0.06 MPa,浇注速度为74~104 mm/s时,铸件热裂缺陷倾向。选用侧注式浇注系统,分析铸件热裂倾向较大的部位,根据热裂指数最大值,采用Box-Behnken效应面法,通过对试验结果分析,寻求最优工艺参数组合,最大程度提高铸件质量。

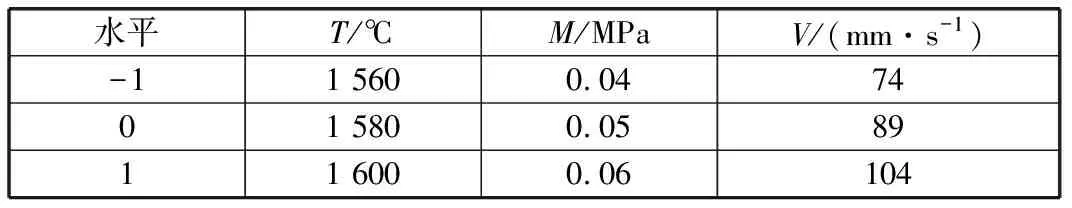

Box-Behnken试验设计可以评价指标和因素间的非线性关系,寻找出优化区域,建立优化区域的模型,从而找出响应的最优值。采用热裂指数Y作为响应值。在ProCAST软件中,基于应力应变的热裂判据定义了热裂指数,该指数定性地说明了铸件发生热裂的倾向[22]。浇注温度T、真空度M、浇注速度V三个因素的水平见表3。评价指标为铸件中热裂指数的大小。热裂指示器中热裂指数的大小能直接反映铸件的热裂缺陷倾向,热裂指数越大,热裂发生的概率越大。

表3 试验因素水平

采用Design-expert软件进行Box-Behnken试验设计,试验方案共由17组试验构成。利用ProCAST软件对各组试验进行模拟,试验结果见表4。

通过Design-expert软件对表4数据进行拟合,得到回归方程:

表4 试验结果

Y=8.475 07-0.010 795T+6.309 18M

-0.001 611 72V-0.003 525TM

+1.233 3×10-6TV+4.333 3×10-4MV

+3.428 75×10-6T2-6.585M2

-2.26×10-6V2

(10)

根据试验结果,构建二阶响应模型,并对建立的数学模型进行显著性检验和方差分析。模型的显著性以P表示,P越小,代表模型越显著。回归方程的拟合度用R2表示,R2越大,表明拟合度越大。整体模型P为0.000 8,失拟项P为0.135 3,大于0.05,不显著,回归方程R2为0.951 6,表明该回归二次方程极其显著,即可用此模型进行预测和分析。模型真实值与预测值如图9所示,横坐标为真实值,纵坐标为二阶回归方程拟合得到的预测响应值,斜线表示预测值与真实值相等。由图9可知,拟合点在斜线周围,说明二阶模型的可信度较高。

▲图9 模型真实值与预测值

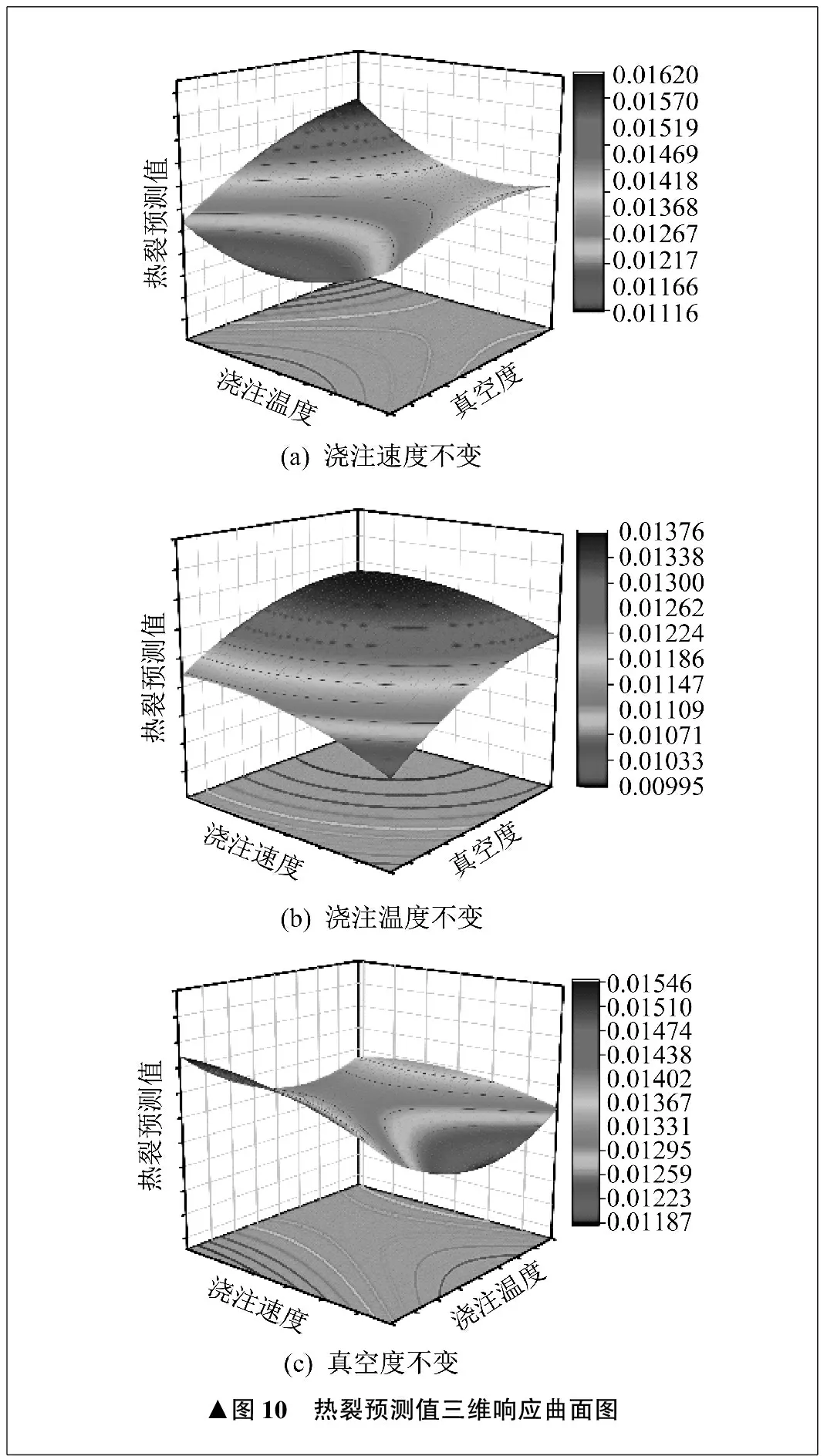

响应曲面图可以直观地反映各试验因素交互作用对响应值的影响,所选范围内的最高点代表最优值,整体曲面坡度陡峭程度越大,表示两因素交互作用对响应值影响越大。热裂预测值三维响应曲面图如图10所示。

图10(b)在三组图中显示最为陡峭,且等高线较为密集,说明真空度和浇注速度交互作用对热裂缺陷倾向影响较大,在所选范围内随真空度和浇注速度的降低而下降。图10(a)在三组图中显示最为平缓,说明当浇注速度一定时,真空度和浇注温度二者的交互作用对热裂缺陷的影响较小。

▲图10 热裂预测值三维响应曲面图

响应面试验优化得到的最佳工艺条件为浇注温度1 576.01 ℃、真空度0.04 MPa、浇注速度104 mm/s,在此工艺参数下预测的热裂指数为0.010 11。

5 优化分析

5.1 试验结果分析

确定最优工艺参数,试验结果浇注温度为1576.01 ℃,真空度为0.04 MPa,浇注速度为104 mm/s。Box-Behnken试验设计通过对响应面试验的分析和评价,更加形象直观,而且通过Design-expert软件的辅助处理,提高了试验结果的可靠性。因此,在试验条件寻优过程中,Box-Behnken试验设计可以连续对试验水平进行分析。

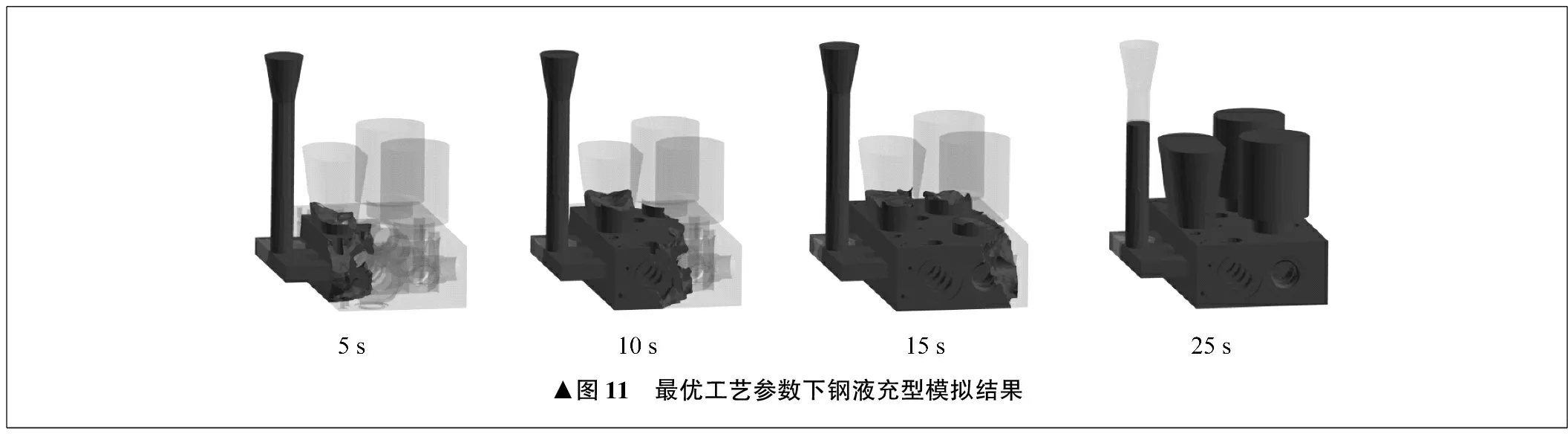

通过ProCAST软件模拟消失模铸造阀体的最优工艺参数组合,其余参数条件保持不变。响应面试验优化中对最优工艺参数进行适当修正,做圆整处理,最终确定浇注温度为1 576 ℃,真空度为0.04 MPa,浇注速度为104 mm/s,对应的热裂指数为0.010 74,与模型预测值0.010 11较为一致。最优工艺参数下钢液充型过程模拟结果如图11所示。由模拟结果可以看出,合理的真空度设置使整个充型过程连续、平稳,不容易产生冷隔、浇不足等缺陷。

▲图11 最优工艺参数下钢液充型模拟结果

最优工艺参数下阀体凝固过程温度场如图12所示。在凝固前期,由于浇注系统体积小,较为均匀,所以浇注系统凝固较快,凝固率为22.3%时,小部分横浇道钢水温度已经处于固相线温度以下,大部分仍处于液相线以上。凝固率达到50.1%时,铸件上方的冒口温度仍高于液相线温度,保证对铸件进行补缩,铸件接近冒口和内浇道区域开始缓慢凝固。凝固率达到80.7%时,铸件表面大部分都已经凝固,铸件内部凝固状态良好,未出现孤立的液相区,冒口部分尚未完全凝固,并继续对铸件继续进行补缩。随着温度降低,钢液黏度逐渐增大,流动性降低,浇注系统、阀体铸件和冒口全部凝固,金属液不再具有流动性。

▲图12 最优工艺参数下阀体凝固过程温度场

最优工艺参数组合下的缩松、缩孔分布未留在铸件内部,由于冒口部分材料温度高,冷却慢,缩松、缩孔最终残留在冒口,说明该设计在满足热裂预测的同时,有效地消除了缩松、缩孔缺陷。

5.2 热裂倾向分析

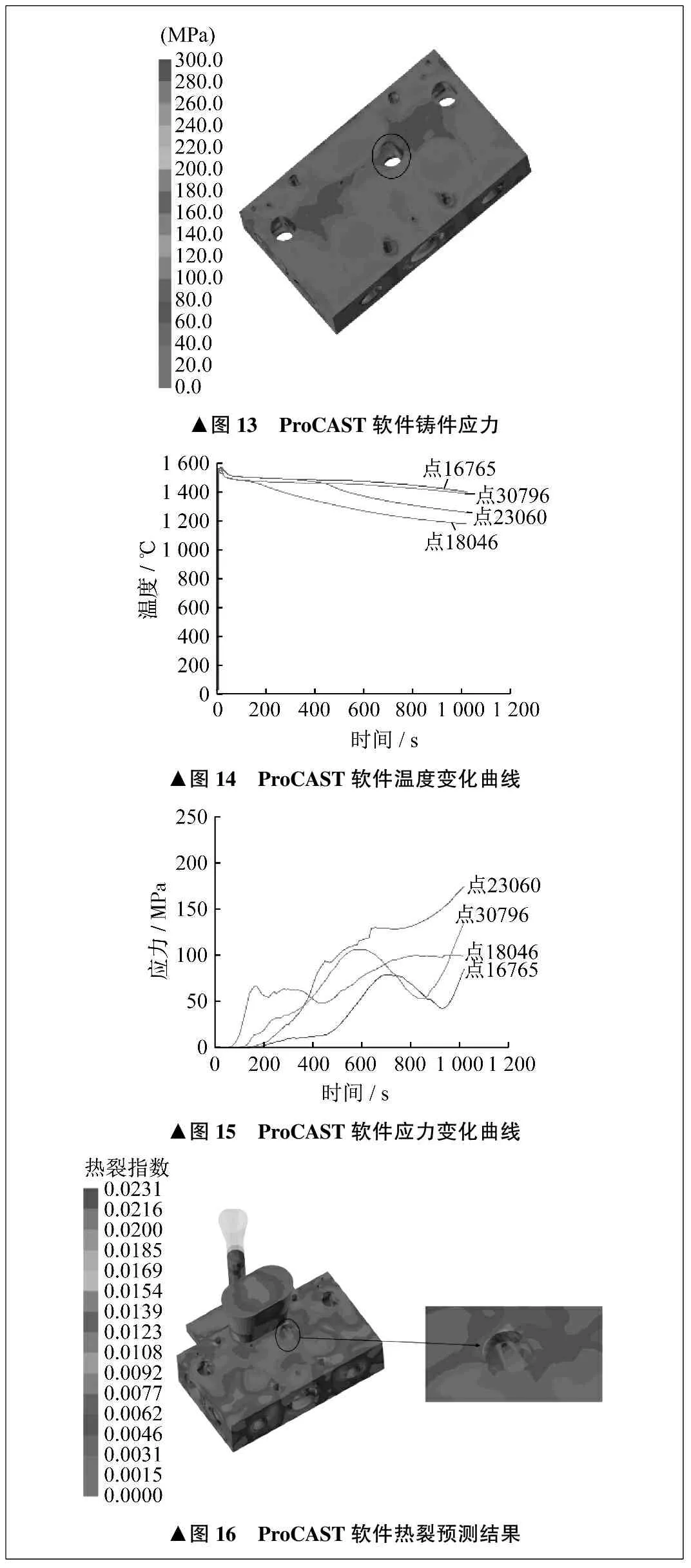

当铸件中应力或变形超过该状态下合金的强度极限或者应变能力时,铸件便会产生热裂纹,为了验证热裂预测结果,结合该部位的应力进行分析。铸件应力如图13所示。在圆孔处,即冒口附近铸件的热节部位,该部分散热较慢,冒口部分最后凝固。较大温度差引起此处的应力水平高于铸件其他部分,在铸件与冒口结合部位附近造成应力集中,达到一定界限后,促使热裂纹产生。通过Box-Behnken试验设计优化后,所选节点位置的温度变化曲线如图14所示,应力变化曲线如图15所示。可以看出,所取点的应力曲线变化趋势较为接近,初始一段时间,应力随时间上升增大明显,随着温度下降引起相变后,应力值有所下降,这是因为相变引起体积膨胀所致,随着冷却时间的进行,奥氏体相变引起应力值上升。由于最大应力远小于该温度下铸件的强度极限,尚不足以导致热裂的发生。

▲图13 ProCAST软件铸件应力▲图14 ProCAST软件温度变化曲线▲图15 ProCAST软件应力变化曲线▲图16 ProCAST软件热裂预测结果

响应面优化方案铸件的热裂预测结果如图16所示。原图为彩色,图中不同的颜色代表热裂发生的概率。颜色由紫色到红色,表明该部位热裂倾向增大。当颜色靠近黄色或红色时,可能发生热裂。原图颜色基本为紫色或蓝色,表示热裂发生的倾向较小。表明采用Box-Behnken试验设计,热裂倾向有所改善。

6 结束语

采用ProCAST软件对顶注式和侧注式浇注方案进行数值模拟,对温度场和缩松、缩孔缺陷图分析,发现侧注式方案易满足顺序凝固原则,且可以得到无缺陷铸件。

通过Box-Behnken试验设计进行优化,发现各影响因素对铸件缺陷的主次影响顺序为真空度、浇注速度、浇注温度。

对响应面优化方案中的热裂预测结果进行分析,在浇注温度为1 576 ℃,真空度为0.04 MPa,浇注速度为104 mm/s时,热裂指数为0.010 74,热裂倾向下降明显。Box-Behnken优化设计对实际生产具有一定的指导意义。