侧面夹紧型液压夹具的设计

□ 卢红印

无锡贝斯特精机股份有限公司 江苏无锡 214161

1 设计背景

机械加工中,夹具的使用越来越普及。非标液压夹具能极大地提高加工质量和加工效率,从而提高产品竞争力。在为某些工件设计配套的液压夹具时,因其加工工艺的要求,以及机床设备的限制,使得夹具不能完全发挥其潜在功能,进而影响了产品的加工质量。而对夹具进行优化设计时,对夹具的机械方案和液压控制系统的设计提出了更高的要求。

在很多情况下,由于工件结构设计的要求,工件上没有合适的供夹具使用的夹紧位置,尤其是加工工件的大面时。采用侧面夹紧机构时,夹紧机构避让了刀具运动轨迹,这样就可以采用覆盖整个工件大面的大刀盘刀具来加工,一次性将整个大面加工完成,避免了大面上的加工接刀纹,提高了加工质量。另外,侧面夹紧时,夹具的上、左夹紧机构的夹紧力方向垂直于工件主支承面的法向,这就会导致在夹紧工件时,有可能出现工件脱离主支承面的情况,导致工件与主支承面虚假接触,加工过程中的切削力无法实时传递到主支承上,造成工件加工中的振颤,影响加工表面质量。又由于工件脱离主支承面,导致定位误差,使得加工尺寸精度受到影响。在机床可以提供多路液压回路供夹具使用的情况下,可以通过增加预夹紧机构来消除工件的定位误差。而在机床只能提供单路液压回路,甚至不能提供液压回路时,常规的增加预夹紧机构的方案将无法进行对应的液压控制。

对此,笔者设计了侧面夹紧型液压夹具。

2 夹具机械方案

在工件上料后,预夹紧机构首先夹紧在工件的大面上,防止工件倾覆,并消除工件的主限位面与夹具的主定位面之间的间隙,防止后续的定位误差。之后,夹具对工件进行定位压紧,在辅助支撑机构运动到位后,预夹紧机构撤离工件大面,避让刀具加工路径。机床开始加工工件,夹具之间各运动机构的顺序运动,通过设置顺序阀可以实现。但对于同一个运动机构,无法通过顺序阀实现运动机构的反向运动。而预夹紧机构对于工件稳定的加工质量至关重要。因此,需要设计新型液压控制回路,来满足单液压回路对夹具的动作控制要求。

在机械设计方面,采取两个措施来提高工件的加工质量。

为防止侧面夹紧机构夹紧后,工件主限位面与夹具主定位面之间的虚接触,保证工件主限位面与夹具主定位面的可靠贴合,侧面夹紧机构采用斜楔夹紧机构。斜楔夹紧机构作斜向运动,使斜楔夹紧机构既有垂直于工件侧面的正向分力,又有相切于工件侧面的切向分力。切向分力促使工件的主限位面贴紧夹具的主支承面,保证了良好的接触刚性。

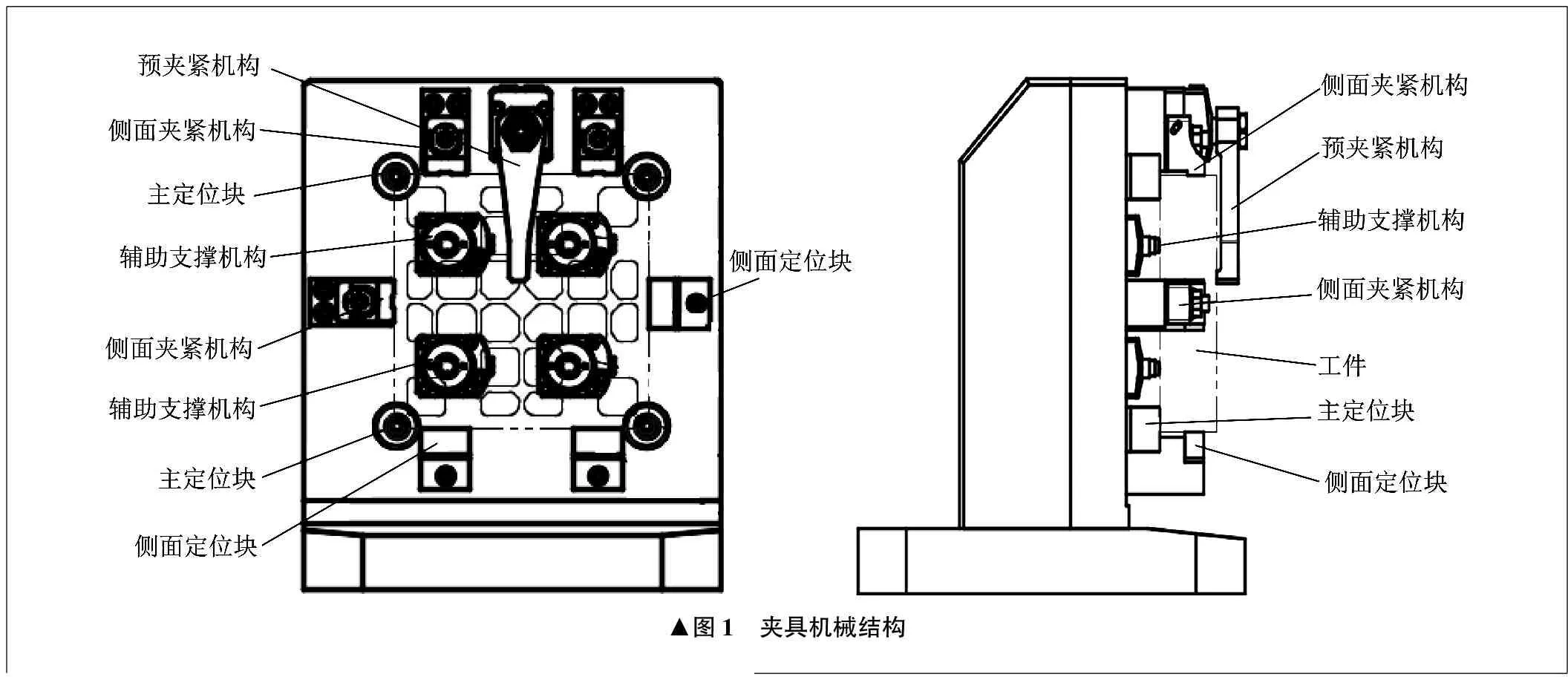

为进一步提高工件的刚性,防止加工中工件在切削力作用下的变形,在夹具上还设置了多个辅助支撑机构。辅助支撑机构的支撑柱塞由内部活塞杆间接驱动,通过弹簧力来接触工件。在接触工件后,液压力将支撑柱塞抱紧,液压抱紧力用于抵抗加工过程中垂直于工件大面的切削力。夹具机械结构如图1所示,加工顺序如图2所示。

▲图1 夹具机械结构

▲图2 加工顺序

3 液压控制系统

在液压控制系统设计方面,当要压紧工件时,液压系统向A口供油,B口回油;当要松开工件时,液压系统向B口供油,A口回油。为实现对预夹紧机构的反向控制,决定在夹具液压回路内引入换向阀。在换向阀选用方面,若采用机控换向阀,则需要设计与侧面夹紧机构联动的驱动机构,在侧面夹紧机构夹紧到位后,触发换向阀换向。由于工件外形差异,此种措施调试困难,易出现侧面夹紧机构夹紧到位后没有触发换向阀的情况,或者侧面夹紧机构尚未夹紧,换向阀即被触发,预夹紧机构撤离工件,导致工件跌落或者工件的主限位面脱离夹具主定位面的情况。因此,决定采用液控换向阀。在辅助支撑机构液压控制回路的下游设置顺序阀,在辅助支撑机构动作到位后,打开顺序阀,压力油进入换向阀的控制口,驱使换向阀换向,之后机床开始加工。为防止在加工过程中因意外掉压,使预夹紧机构在重力或外力扰动下进入加工区域而导致的撞机事故,在预夹紧机构的夹紧回路上设置了液控单向阀。在加工结束后,通过人工或者机械手将工件取出,此时,机床工作台的液压回路换向,工作台上B口向夹具内部供油,B口的压力油将通向液控换向阀的R口。对于锥阀式液控换向阀,R口为回油口,不能通入压力油,否则会导致液控换向阀功能紊乱。因此,在机床油路的B口与液控换向阀的R口之间,设置液控单向阀。由于液控单向阀阻止油液进入预夹紧机构,预夹紧机构在液控单向阀的作用下,仍保持打开状态。工件可以从夹具上被取出。通过上述设计,实现了预夹紧机构在侧面夹紧机构动作到位后的反向打开,由此实现了设计目的。新设计的液压控制系统原理如图3所示。

▲图3 液压控制系统原理

在增加部分辅助液压元件后,液压控制系统还适用于油源分离式保压夹具的控制。为适应油源分离式保压夹具的控制,需要增加快插接头、液控单向阀、蓄能器、压力表等元器件。油源分离式保压夹具的液压控制系统原理如图4所示。

▲图4 油源分离式保压夹具液压控制系统原理

快插接头用于快速分离和对接,提高操作效率。液控单向阀用于夹具与油源分离后夹具内部液压系统的保压。压力表作为液压系统的指示窗口,用于实时显示夹具内部夹紧油路的压力。蓄能器用于补充加工过程中因內泄、外泄导致的压力损失,缓和油液温度变化带来的压力变化,抑制系统内压力的波动,保证加工过程中夹具液压系统压力的稳定。

4 结束语

通过优化设计的夹具液压控制系统和机械结构,机床或外部液压站仅需要提供一进一回的液压配置,即可实现用多进多回的液压配置才能实现的控制功能,既扩展了机床的使用范围,又提高了工件的加工质量。同时,这一夹具也可与机械手配合,实现全自动化的生产加工。