锆基块体金属玻璃高速铣削表面微观结构的研究

张海宁,张鑫礼,李 霞

(1.包头钢铁职业技术学院数控工程系,内蒙古 包头 014010;2.郑州宇通客车股份有限公司海外产品部,河南 郑州 450061)

1 引言

块体金属玻璃(BMG)是一种非晶态结构的金属材料,其原子排列呈现长程无序、短程有序的特点[1−2],因此与晶态金属相比,具有更强的物理性能,能够承受更大的拉伸强度,硬度表现极佳,现已被已被广泛用于医学、电子、运动设备等诸多工业领域。

由于BMG材料的高强度、低弹性的特点,其宏观塑性情况并不乐观,因此与传统金属相比,对其铣削加工机制的研究也存在很大的不同[3],学者们试图通过了解其微观结构变化来改善其宏观可塑性[4−5]。然而目前学术界的主要研究方向集中在切削过程中刀具与工件连续接触的情况[6−8],而针对刀具与工件间歇接触的情况以及加工条件对BMG表面微观结构影响的研究较少。对高速铣削过程中BMG在非晶态和晶态状态下的微观结构特征进行了研究,分析了加工条件对BMG非晶态−晶态转变的影响。

2 实验方法与步骤

在微型铣床上进行实验,主轴转速设置为(10000~105000)rpm,铣床和工件参数[9−10],如表1所示。对锆基BMG进行侧铣加工,轴向切削深度为2mm,径向切削深度为0.45mm。

表1 实验中所用的刀具和工件Tab.1 Tool and Workpiece in the Milling Experiment

首先,将工件切削成(15×20)mm 的样品;再将样品浸入0.25μm的金刚石悬浮液中进行冷却、湿磨和抛光;然后用克罗尔蚀刻剂(2ml氢氟酸、6ml硝酸,100ml水)对样品进行进一步处理;再使用Tescan−Vega 扫描电子显微镜(SEM)观察处理之后的样品;随后采用AXS D8型X射线衍射仪来测定BMG的晶态或非晶态结构特征;最后通过双体分布函数(PDF)对BMG的非晶态原子结构进行分析,以确定铣削加工对BMG原子结构分布的影响。

3 实验结果与分析

3.1 用扫描电镜观察光发射和表面微观样貌

在对工件进行铣削加工时,通常会出现光发射现象,根据发光强度可以将其分为三个等级,即无光发射、间歇性光发射以及连续性光发射。实验过程中,当主轴转速为50000rpm,进给率为0.5μm∕刃时,没有观察到光发射现象;当进给率增加到3.0μm∕刃,在刀具行进到路径的后半部分时开始出现间歇性的光发射现象;当进给率增加到4.5μm∕刃时,开始出现连续光发射现象,同时,刀具与工件接触区材料出现了熔化现象,熔化的材料沉积在工件上致使加工表面的颜色产生了变化。当主轴转速为60000rpm时,光发射现象早于50000rpm时出现,由此可知,进给率越大,材料变形区应力和温度提升越快,相同的进给长度下,发射光的强度越高。

同一进给路径下无光发射区和光发射区的表面粗糙度(Ra)变化情况,如表2所示。可以发现,无光发射现象时,Ra始终维持在(1~5)μm的范围内,出现光发射现象时,Ra有了明显的升高趋势。这是因为光发射加快了材料的熔化速度,熔化的材料累积在材料表面导致的。主轴转速为60000rpm时,三种不同铣削条件下的材料表面形貌,如图1所示。其中,肉眼观测形貌,如图1(a)~图1(c)所示。SEM电镜下的表面形貌,如图1(d)~图1(f)所示。

图1 主轴转速60000rpm时材料表面形貌放大图像Fig.1 Visual and Magnified Images of the Machined Surface with the Spindle Speed of 60,000rpm

表2 研磨条件、光发射状态和表面粗糙度变化情况Tab.2 Milling Conditions,Light Emission Status,and Surface Roughness

将BMG工件在主轴转速为60000rpm,切削进给率为0.5μm∕刃、1.0μm∕刃及3.0μm∕刃三个条件下进行加工,获取到三个样品,将其与原始状态的BMG表面形貌进行对比,来观察材料由晶态向非晶态转变的过程。

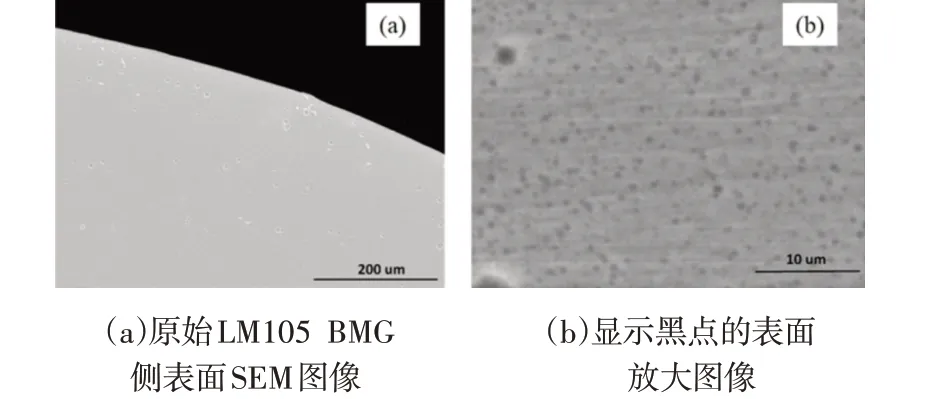

原始BMG工件的侧表面微观结构和形态,其中较亮的区域是锆基的基体,较暗的点是均匀分布在基体中的小沉淀物,如图2所示。通过镜下观察可以推测,较暗的点是初始加工过程中发生的非晶态到晶态转变的结果。

图2 原始BMG工件的侧表面微观结构和形态Fig.2 Microstructure and Morphology of Original BMG Workpiece at the Side Surface

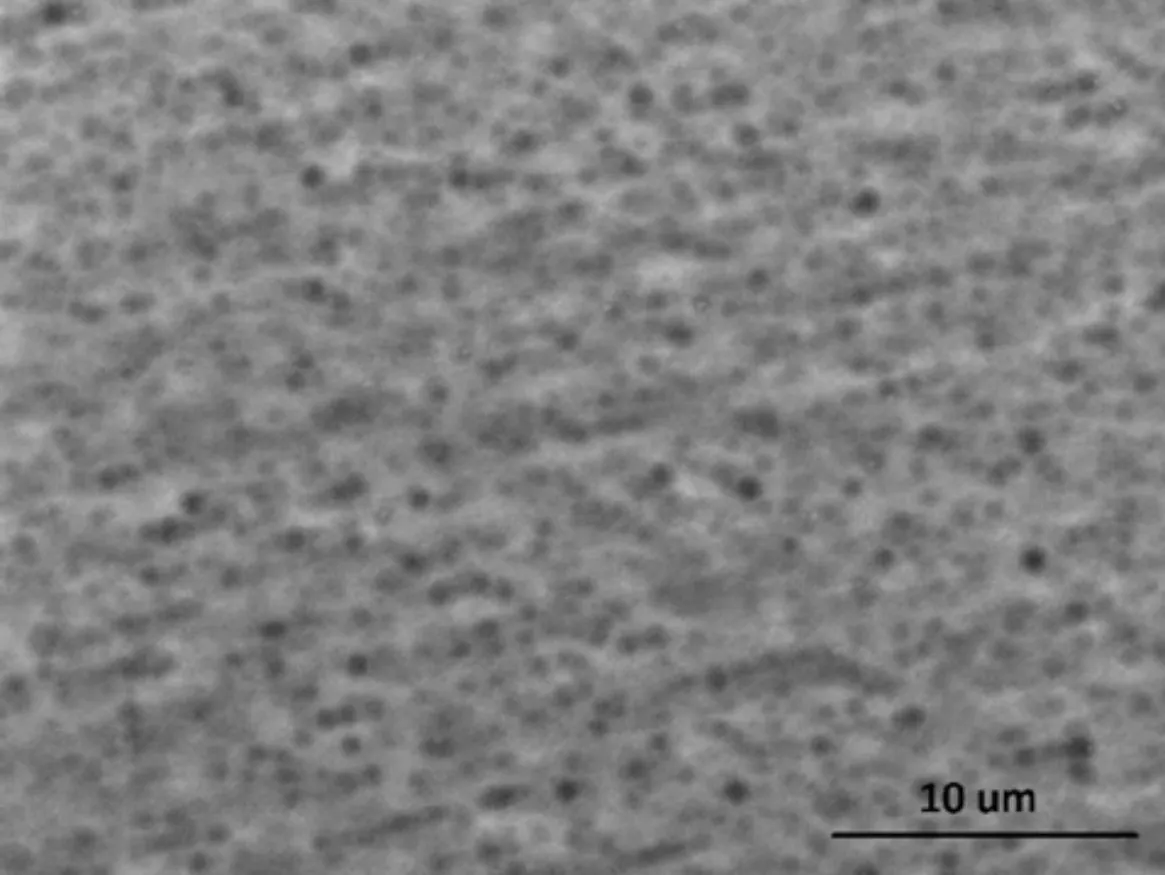

将BMG工件在主轴转速为60000rpm,进给率为0.5μm∕刃条件下进行加工,其SEM下表面形态,如图3所示。此时光发射现象尚未产生,说明工件表面还未开始熔化,但暗点的大小和密度与原始BMG工件相比有了明显的上升趋势。这说明,在铣削过程中,晶化已经发生并出现了少量结晶,也就是较大较暗的黑点,如图3所示。

图3 主轴转速60000rpm,进给率0.5μm∕刃下的BMG机加工侧表面SEM照片Fig.3 SEM Micrographs of Machined Side Surface of BMG Corresponding to the Spindle Speed of 60000rpm and the Feedrate of 0.5μm∕flute

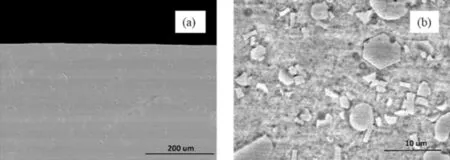

主轴转速不变,进给率提高至1.0μm∕刃时,获取到的SEM照片,如图4所示。可以发现,此时出现了间歇性光发射现象,结晶也大量出现,沉淀物在更换切削条件后也扩大成为5μm左右的网状沉淀。这说明,材料的晶化程度与刀具的进给率是成正比的。

图4 主轴转速60000rpm,进给率1.0μm∕刃下的BMG机加工侧表面SEM照片Fig.4 SEM Micrographs of Machined Side Surface of BMG Corresponding to the Spindle Speed of 60000rpm and the Feedrate of 1.0μm∕flute

主轴转速不变,进给率提高至3.0μm∕刃时,获取到的SEM照片,如图5所示。

此时光发射现象已遍布了整个材料表面。随着温度的不断升高,原BMG的表面涂层被完全熔化,进而出现了变形和裂纹,导致材料表面出现了间隙,如图5(a)所示。图5(a)中A区域的放大图像,如图5(b)所示。从中可以推断,由于加工过程中表面温度并不稳定,所以出现了动态凝固现象,进而导致材料表面劣化。

图5 主轴转速60000rpm,进给率3.0μm∕刃下的BMG机加工侧表面SEM照片Fig.5 SEM Micrographs of Machined Side Surface of BMG Corresponding to the Spindle Speed of 60000rpm and the Feedrate of 3.0μm∕flute

3.2 X射线衍射仪下的BMG微观结构

原始BMG和加工之后BMG材料表面的X射线衍射图,如图6所示。从中可以发现,原始BMG表面在2θ=38°和65°附近呈现宽峰,顶部具有微小的尖峰,这说明原始BMG以掺杂部分结晶的非晶态结构为主;在未出现持续光发射、且材料未开始出现熔化时,宽峰变窄,尖峰愈发明显,证明此时工件表面开始出现晶化现象;当材料被熔化并重新沉积时,宽峰消失,光谱以尖峰为主,说明此时加工表面已完全晶化。

图6 XRD下的BMG表面衍射图Fig.6 Diffraction Patterns of BMG Surface Examined by XRD

通过XRD能够进一步证明,在铣削过程中,加工过程中应力和温度的升高是导致BMG发生晶态转变的主要原因。

然后根据公式(2)废气量M和许可排放浓度c计算得出许可排放量E;根据公式(3)装机容量CAP和年运行5000 h计算得出理论发电量D。最后根据许可排放量E和理论发电量D计算出理论排放绩效GPS。300、750和1000 MW机组的SO2理论排放绩效均为0.11 g/kWh,NOx理论排放绩效均为0.16 g/kWh;300 MW以上机组烟尘理论排放绩效均为0.016 g/kWh,300 MW以下机组两个阶段的烟尘理论排放绩效分别为0.032 g/kWh和0.016 g/kWh,详见图9和图10。

3.2.1 非晶态主导状态加工表面的微观组织特征

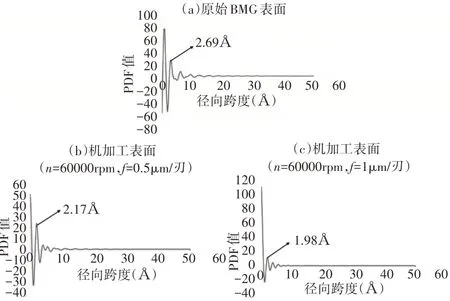

为了进一步了解非晶态主导状态下铣削条件对加工表面微观结构的影响,采用双体分布函数(PDF)对其进行分析。为了了解图3中进给率对加工表面结晶沉淀物密度的影响程度,本次实验基于Petkov(1989)开发的RAD程序进行计算,对原始BMG表面和在主轴转速为60000rpm,进给率分别为0.5μm∕刃和1.0μm∕刃条件下的加工表面进行了PDF分析,生成了非晶态主导状态的表面结构,如图7所示。

图7 锆基BMG的PDF结果Fig.7 PDF Results of Zr−BMG

其中,X轴表示短程有序原子距离中心原子的距离,Y轴表示原子密度比ρ(r)∕ρ0,ρ(r)为距中心原子距离为r处的原子的密度函数,ρ0为平均密度。

非晶态或液态原子排列表现为短程有序长程无序,PDF结果应为第一峰尖锐,第二峰第三峰不具有平移对称性;晶态原子排列长程有序,PDF结果应为周期性出现波峰。图7中的第一个峰为中心原子到最近原子的平均距离,可以发现,随着距离的增加,密度比的峰值在趋近于0的位置振荡,且无周期性,表明当前为非晶态主导状态。

原始BMG中,原子排列密度最高的位置距离中心原子的径向距离为2.69Å;当进给率为0.5μm∕刃时,距离缩短至2.17Å;当进给率为1μm∕刃时,距离进一步缩短至1.98Å。这表明,进给率的增加导致了BMG材料非晶态基体中出现了纳米级沉淀,也可以说明随着加工表面压应力的增高,非晶态主导状态加工表面的原子间距逐渐减小。

3.2.2 结晶状态下加工表面的微观组织特征

对主轴转速为60000rpm,进给率为3μm∕刃条件下的BMG表面进行X射线衍射分析结果,如图8所示。其中,加工碎屑结果,如图8(a)所示。加工表面结果,如图8(b)所示。

图8 主轴转速60000rpm,进给率3.0μm∕刃时,碎屑和加工表面的XRD及匹配相位Fig.8 XRD and Matched Phase of Chip and Machined Surface at the Spindle Speed of 60000rpm and Feedrate of 3.0μm∕Flute

将XRD图形与XRD数据库的标准材料进行对比发现,碎屑对应的结晶为ZrO2相位,加工表面对应的结晶为Zr6Ni4Ti2O0.6相位,这说明,加工过程中材料表面出现了氧化反应。对碎屑和加工表面的氧化情况进行EDS检查,BMG表面的原始状态、加工状态以及碎屑的EDS光谱,如图9所示。

图9 BMG表面EDS光谱Fig.9 EDS Patterns of BMG Surface

从中可以发现,原始表面是无氧的,加工状态表面含氧比重在14%以上,碎屑含氧比重达到了22%。以上数据说明,在铣削过程中,当材料表面发生熔化和沉积时,切屑和加工表面确实发生了氧化反应。

4 结论

采用扫描电镜观察了锆基BMG在高速铣削过程中的光发射现象和表面微观结构的变化情况,同时研究了BMG在铣削过程中的由非晶态向晶态转变的过程,采用X射线衍射仪(XRD)分析了非晶态和结晶态下的材料表面微观结构,最后通过EDS检测,确定了铣削加工后材料成分的变化情况,得到如下结论:

(1)原始BMG 材料以非晶态结构为主,纳米级沉淀分布均匀,铣削加工导致加工表面出现由非晶态向晶态转变的现象,随着材料表面出现熔化和动态沉淀,会出现连续光发射现象,切削碎屑在加工过程中出现氧化最终导致材料表面完全结晶;

(2)材料的熔化和再沉淀会在加工表面产生间隙,从而导致接触区的负载发生变化,进而致使铣削力出现波动;

(3)PDF分析表明,随着进给率的增加,原子排列的径向距离逐渐减小,而随着间歇性光发射现象的出现,径向距离的减小情况更加明显。