虚拟道路试验与汽车底盘零部件载荷谱提取

尹辉俊,柳泽田

(广西科技大学机械与交通学院,广西 柳州 545006)

1 引言

目前国内外在车辆研发过程中,对汽车进行耐久性预测的方法[1~2]有:室内台架试验和汽车道路可靠性行驶试验。台架试验虽然可以针对性的对汽车零部件进行疲劳测试,但是试验精度相对于道路测试较低,为了解决这一问题,通常需要以实测载荷数据为基础编制的载荷谱作为台架试验的输入。然而,通过汽车道路可靠性行驶试验获取的实测载荷数据虽然精确,但是所需周期长且成本高,而且道路行驶试验具有随机性,试验过程与结果一般不可复现。

针对上述问题,以某乘用车前副车架为例,现提出通过虚拟道路试验获取汽车底盘零部件载荷谱的方法。虚拟道路试验[3]是指:联合Adams软件和Hyper−works软件依据模型实际建立整车刚柔耦合模型替代路测所需样车,并参照某试验场中实测道路数据建立3D虚拟路面来模拟样车实际路测的试验环境,然后依据某企业《轿车以及微型车产品定型可靠性行驶试验规范》进行虚拟试验。

2 建立整车刚柔耦合模型

汽车系统结构复杂且零部件繁多,采用建模法组合装配整车模型工作量繁复,因此采用参数化建模法依据模型实际来构建整车模型。将整车模型划分成多个子系统:前悬架子系统、后悬架子系统、车身子系统、转向器子系统、车轮子系统、发动机子系统,依据模型实际调整各子系统的相关参数来调整子系统模型,利用各子系统之间的拓扑关系快速建立整车模型。其中,样车前悬架采用麦弗逊悬架,后悬架采用双叉臂悬架,在悬架系统静态K&C特性一致的情况下,为了保证整车模型与实车在外部激励下的动态响应一致,需要调整悬架子系统的以下几个参数:

(1)硬点位置;(2)各部件质心位置以及质量以及转动惯量;(3)悬架减震器阻尼特性曲线;(4)悬架缓冲块刚度曲线;(5)悬架螺旋弹簧刚度参数。

各项参数均可以通过测量三维数模进行确定。其中,后三项为主要调整参数,参数详细,如表1、图1所示。子系统调整完毕后,在Hyper−mesh软件中对某乘用车前副车架数模进行简化清理,为保证有限元计算精度,根据模型实际,取网格大小为5mm,副车架为拼焊件,按照实际情况定义各件之间的焊接方式,添加材料属性,建立的有限元模型,如图2所示。

表1 弹簧参数Tab.1 Spring Parameters

图1 悬架减震器阻尼特性曲线和缓冲块刚度曲线Fig.1 Damping Characteristic Curve and Damping Block Stiffness Curve of Suspension Shock Absorber

图2 副车架有限元模型Fig.2 Finite Element Model of Sub−Frame

前副车架有限元模型经Nastran后处理器计算自由模态后输出前副车架柔性体文件[3],得到的自由模态结果为:一阶弯曲模态为144.14Hz;二阶弯曲模态为160.29Hz;二阶扭转模态171.45Hz;四阶弯扭组合模态198.44Hz。导入前副车架柔性体文件到Adams中得到柔性体前副车架并替换前悬架子系统的原副车架,在Ad⁃ams中计算得到的柔性体前副车架模态频率为:一阶弯曲模态为144.45Hz,二阶弯曲模态为154.62Hz,二阶扭转模态172.7Hz,四阶弯扭组合模态207.89Hz。通过对比前副车架柔性体模态频率和有限元模型模态频率后确定柔性体模型正确。在Adams软件中调用与实车匹配的控制臂柔性体,完成前悬架子系统刚柔耦合模型的建立。对各子系统进行装配,得到整车刚柔耦合模型[5~8],如图3所示。

图3 整车刚柔耦合模型Fig.3 Rigid Flexible Coupling Model of Vehicle

3 虚拟路面的建立

虚拟道路试验的边界条件之一为路面不平度。根据企业《轿车以及微型车产品定型可靠性行驶试验规范》在某试验场进行路测时采用的路面为凹凸不平坏路(汽车进行可靠性行驶试验的典型强化路面),道路总长为3km,其路段构成、各路段相关参数,如表2所示。

表2 路面参数Tab.2 Pavement Parameters(m)

采用Adams自带道路编辑器按表2建立等效虚拟路面[9~10],模拟实际路面不平度特征,以沥青路连接各路段以及起点和终点组成满足车辆耐久性试验要求的路面,其中沥青路面摩擦系数为0.6。建立的虚拟扭曲路面和虚拟搓板路面以及试验场中对应的实际路面,如图4所示。

图4 扭曲路和搓板路Fig.4 Twist Road and Washboard Road

4 虚拟道路试验与道路可靠性行驶试验

4.1 虚拟道路试验及仿真结果

虚拟道路试验[11−12]的另一个边界条件为汽车行驶速度,企业《轿车以及微型车产品定型可靠性行驶试验规范》给出的汽车在各路段上的行驶速度,如表3所示。

表3 行驶速度Tab.3 Running Speed(km/h)

按照表3试验规范,整车刚柔耦合模型在虚拟试验场上进行整车虚拟试验,试验里程为3km。仿真结束后,考虑到副车架在进行台架疲劳试验时,载荷加载在控制臂轴头处,故提取图5所示控制臂轴头处硬点载荷谱,由于整车刚柔耦合模型在仿真时,左右车轮受相同的激励作用,故只提取其中一个轴头处的载荷谱,且控制臂轴头处受X、Y向激励较小,对副车架疲劳影响不大,所以仅提取控制臂轴头处Z向载荷谱,提取的载荷谱,如图6所示。通过分析,可知控制臂轴头处Z向所受载荷峰值为4856.33N。

图5 前悬架子系统Fig.5 Front Suspension System

图6 左控制臂轴头处Z向载荷谱Fig.6 Z−Direction Load Spectrum at Left Control Arm Shaft Head

为了验证通过虚拟道路试验获取的载荷谱的精确性,提取整车刚柔耦合模型轮心处的加速度谱作为对比参数,通过仿真获取的左前轮轮心处Z向加速度谱,如图7所示。

图7 左前轮轮心Z向加速度Fig.7 Z Acceleration of Front Left Wheel Center

4.2 可靠性行驶试验

轮心加速度可以体现车辆在不同路面行驶过程中的振动情况,对比通过实车道路试验采集到的轮心加速度时域信号与通虚拟道路试验获取的轮心加速度时域信号,可以验证在仿真中获取的载荷谱的精确性以及虚拟试验的有效性。在实车道路测试中,受车体结构限制,轮心加速度时域信号不易获取,故以前悬架左转向节处作为等效测点安装加速度传感器,如图8所示。

图8 路试测试位置Fig.8 Test Drive Location

根据某企业《轿车及微型车产品定型可靠性行驶试验规范》,在某试验场对某样车进行道路试验。使用LMS动态采集设备采集轮心加速度谱,获取该车型在典型强化路面上行驶时的轮心加速度谱。测取的左前轮轮心Z向加速度谱,如图9所示。

图9 左前轮轮心Z向加速度实测值Fig.9 Measured Value of Z−direction Acceleration of Left Front Wheel Center

5 虚拟试验有效性验证

5.1 功率密度谱分析理论

功率谱密度(PSD)[13]指在随机载荷作用下系统振动响应的概率统计结果,随机振动的功率频谱密度乘以一个适当的系数可以得到单位频率振动具有的功率,进而得到功率谱密度与频率间的关系曲线。通常采用傅立叶变换对随机过程的周期信号进行描述,通过对随机过程的时域周期信号进行傅里叶变换可以将其转换成正弦波信号。将周期为时间T的信号x(t)进行傅立叶变换得到公式:

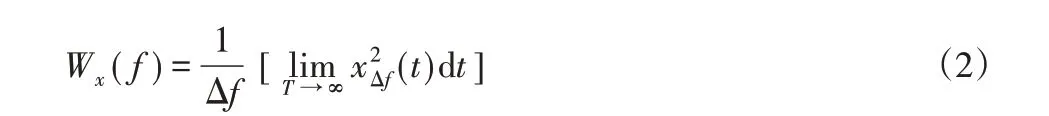

采集到的加速度信号为随机信号,当在时域上很难直接读取随机信号的相关信息时,可以通过傅里叶变换将时域信号转化为频域信号。在频域上,通常以功率谱密度函数(PSD)来描述随机信号的信息,其函数定义为:尽可能小的频带内随机变量的均方值除以带宽,用公式表达如下:

式中:Wx(f)—功率谱密度;xΔf—频域内的随机变量;Δf—带宽。

5.2 功率谱密度分析

根据上述在仿真中获取的轮心加速度谱与在道路可靠性试验中获取的实测轮心加速度谱,结合功率谱密度分析理论,在Glyph−Works软件中计算功率谱密度,计算结果,如图10所示。

图10 轮心垂向加速度谱功率谱密度曲线对比Fig.10 Comparison of Power Spectral Density Curve of Vertical Acceleration Spectrum of Wheel Center

根据图10所示计算结果分析可知:实测加速度谱主要分布在50Hz 以下,三个主导频率主要分布在(10~15)Hz、(20~25)Hz和(45~50)Hz三个区间内,虚拟试验提取的加速度谱主导频率也分布在这其中,且二者的每个主导频率对应的峰值都很接近。可以判断虚拟道路试验具有有效性,通过试验提取的副车架安装点载荷谱精度可靠。

6 结论

依据参数化建模法结合刚柔耦合理论建立了与某车型匹配的整车刚柔耦合模型,参照某汽车试验场地完成了可靠性行驶试验三维虚拟路面建模,通过虚拟道路试验提取了控制臂轴头处载荷谱以及轮心加速度时域信号,通过对仿真数据与实测数据进行功率密度普分析以及对比验证了虚拟试验的有效性,间接验证了载荷谱精度。总结了该方法与台架等效试验相结合的产品设计和研发流程,对于企业产品研发具有指导意义。

整车刚柔耦合模型和可靠性行驶试验三维虚拟路面的建立,可以减少试验次数,降低试验成本,缩短研发周期,提高工作效率。研究结果表明,整车虚拟道路仿真的方法有效的解决了实车试验测点受车身结构限制的问题,可以准确提取汽车底盘零部件关键点载荷谱,为台架等效试验、动态特性分析、有限元静力分析以及疲劳寿命分析提供了更精确的理论依据,有效提高了计算精度。