高深宽比的TSV镀铜工艺技术研究

魏红军,谢振民,雷光宇

(中国电子科技集团公司第四十五研究所,北京 100176)

随着芯片特征尺寸微细化愈加困难,而市场对芯片高性能的追逐不减,基于TSV的3D异构异质封装技术将成为超越摩尔定律提升芯片性能的首选技术解决方案。

TSV(Through Silicon Via)技术即硅通孔技术,是三维堆叠芯片实现互连的关键工艺技术。它是在芯片和芯片之间、晶圆和晶圆之间制作垂直导通,通过Z向通孔实现芯片之间的互连。TSV技术能够使芯片在三维集成堆叠的密度最大,芯片之间的互连线最短,外形尺寸最小,并具有优异的抗干扰性能[1]。

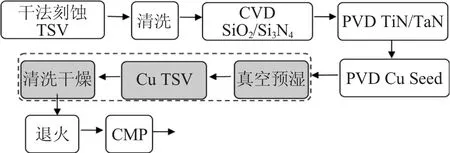

TSV制作主要工艺流程从等离子深硅刻蚀成孔到CMP抛光减薄有十几道工艺,其中高深宽比的硅通孔镀铜无缺陷填充是其关键技术之一,由于镀铜可用于各种TSV尺寸和形状的填充,因此成为当今TSV填充的主流工艺[2]。

1 TSV镀铜填充工艺流程

如图1所示,镀铜填充工艺主要涉及3个工序:电镀前首先对晶圆进行真空预湿处理,主要通过压差原理,去除硅通孔内部残留的气泡,防止电镀时形成空洞或缝隙等缺陷;然后,对硅通孔进行铜填充,通过电化学的方法进行无缺陷填充;最后,对晶圆清洗干燥,使其保持洁净状态,利于后期工艺处理。另外,清洗干燥工序还要求具备晶圆边缘斜边(3~5 mm)铜去除功能。

图1 TSV镀铜填充工艺流程

2 TSV镀铜填充工艺难点

TSV是2.5D/3D封装的核心技术,目前已经可以实现深宽比为10∶1的TSV结构,且向更高的深宽比发展。随着工艺的提升,硅通孔的孔径越来越小,密度越来越大,目前最先进的TSV工艺,可以在1 mm2的的芯片上制作高达10万个以上硅通孔,从而支撑更高密度的芯片互连,对TSV的电镀填充也提出了更高的工艺要求。

镀铜填充主要工艺难点在于能在孔径小于10 μm、深宽比大于10∶1的深孔内完成无缺陷填充,填充良率≥99%。

深孔镀与普通镀有很大差异,其中硅通孔镀铜必须保证金属离子在深孔内优先沉积,并消除孔内的气体,在很短的时间内完成无缝隙、无孔洞填充,即达到所谓完全填充效果。在电镀填充中,形成的空洞或缝隙都会导致严重的可靠性问题。

图2 填充效果对比

3 TSV镀铜填充效果影响因素分析

业内对TSV镀铜填充研究有很多,主要是围绕如何实现硅通孔的完全填充展开,在镀铜填充阶段,从填充效果的角度看主要涉及的因素在四个方面:(1)镀铜前预湿处理;(2)镀液快速搅拌;(3)电场均匀分布,保证镀层沉积均匀;(4)加速剂、抑制剂等有机添加剂的浓度及配比。

3.1 镀前预湿处理

当电镀液进入硅通孔时,如果孔内存在未排除的气体,液体与硅通孔侧壁张力作用大于液体自身重力作用,使得电镀液在硅通孔内液面向内凹陷,会导致孔底部未能完全填充,因此电镀前需要进行预湿处理,有效地去除孔内的气泡。

预湿处理工艺是用来去除孔内滞留的空气,一般通过浸润、喷淋、超声等方式来实现。对具有挑战性的特征尺寸(小孔径、高深宽比),需要真空预湿处理去除硅通孔的气体才能让镀液进入到孔内。

在孔径10 μm、深宽比10∶1的硅通孔内(8英寸晶圆)进行真空预湿处理实验,先将晶圆正面向上放入预湿腔内,然后对预湿腔进行抽真空处理,接着注入去离子水,高于晶圆表面大约50 mm即可,不同真空度下晶圆表面及预湿腔内变化情况如表1所示。真空度在10 kPa时,晶圆硅通孔内可以实现完全浸润。由此可得出,预湿腔内真空度5~30 kPa范围内可基本满足各类TSV的预湿要求。

表1 不同真空度下晶圆表面及预湿腔内变化情况

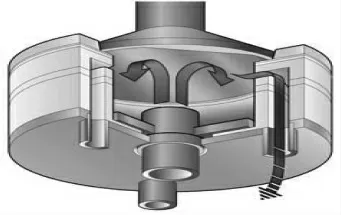

3.2 镀液快速搅拌技术

对于高深宽比TSV来说,为了加速硅通孔内溶液的交换,沉积腔配有镀液快速搅拌系统,通过对沉积腔内晶圆表面镀液进行强力水平搅拌,消除晶圆深孔内气泡,并通过液体的快速流动,确保溶液成分的稳定,提高孔内、外溶液的交换效率。如图3所示,通过对晶圆表面电镀药液的有序搅拌,改善了电力线的分布,提高溶液的极化度;由于搅拌电镀区特征尺寸内会产生压力差,加快了孔内金属离子的交换,使沉积速率更快,镀层更加均匀;通过搅拌气泡不会残留在孔内而被去除,从而提高气泡的移除率。

图3 搅拌系统原理示意图

3.3 电场均匀分布,保证镀层沉积均匀

电镀时晶圆面水平朝下放置,如图4所示,沉积腔室分为阴极腔和阳极腔两部分,阴阳极腔之间设有阳离子交换膜,阳极腔内仅为电镀母液,无任何添加剂,防止镀液添加剂过度消耗,阳极腔溶液循环系统和阴极腔溶液循环系统完全独立。

图4 沉积腔结构示意图

沉积腔采用多阳极结构,分为四个独立的阳极区,阳极区之间绝缘、密封隔离,阳极区底部配有镀铂钛板,上面放置可溶性阳极材料,也可作为不溶性阳极;电镀电源为脉冲电源,阴极共用一路输出,阳极四路输出,四个阳极区电流可独立控制,从而实现了晶圆各电镀区域镀层的均匀性。

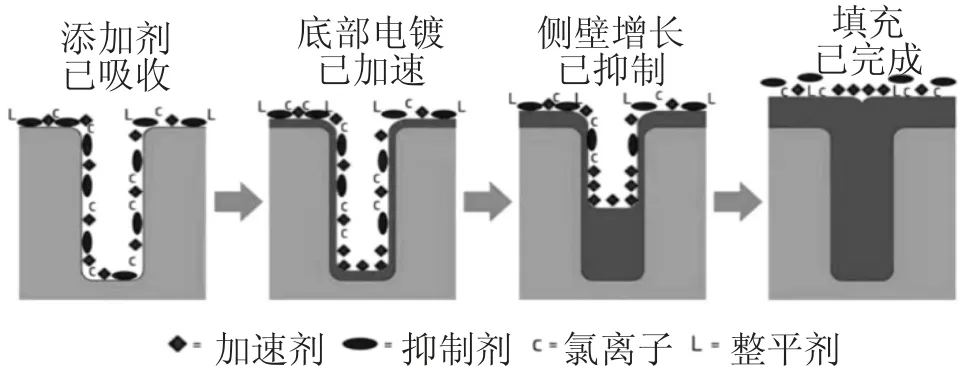

3.4 加速剂、抑制剂等有机添加剂的浓度及配比

目前TSV电镀铜填充主要采用硫酸铜工艺体系,电镀液成分主要包括硫酸、铜离子、氯离子、加速剂、抑制剂和整平剂等6种组份。如图5所示,理想的填充过程是自下而上的沉积过程,这就需要镀铜溶液中抑制剂、加速剂等不同添加剂的合理配比,来达到“孔内加速、孔口抑制”的效果,从而实现低电阻率、无空洞和高可靠性的硅通孔结构。

图5 “自下而上”的沉积过程

在工艺实验前,先行建立仿真模型,主要针对镀液中各类有机添加剂的配比浓度进行仿真分析,为后续工艺实验提供理论支持。

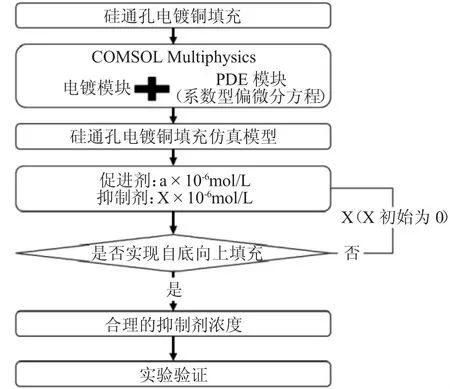

图6 所示为TSV镀铜填充仿真研究流程图[3]。基于COMSOL仿真软件,建立考虑促进剂和抑制剂的TSV镀铜填充仿真模型。基于此模型,先固定其中加速剂的浓度,通过改变抑制剂的浓度,仿真研究各种条件下硅通孔铜填充情况,直至实现“自下而上”的填充效果。

图6 TSV镀铜填充仿真研究

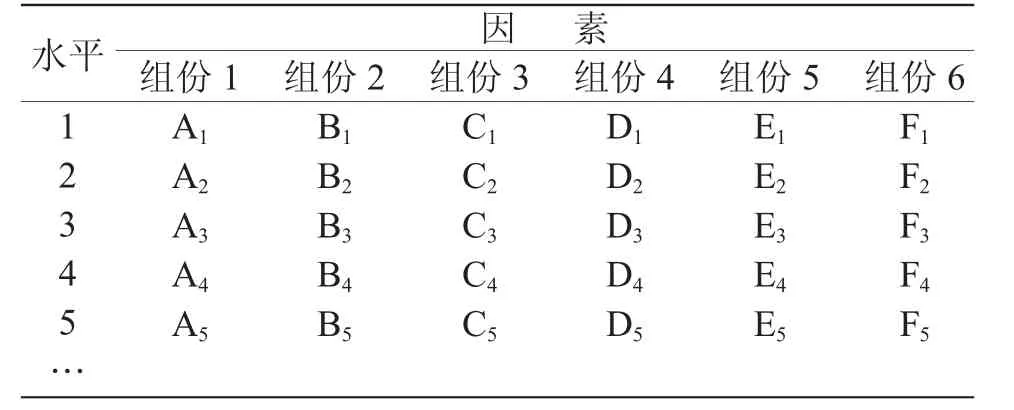

电镀液最终配方需在工艺实验过程中通过正交实验来确定,首先采用恒电流法测量极化曲线,依据极化曲线优选结果,确定溶液的初步配方,包括溶液中主盐以及各种添加剂的含量。并以上述配方为基准,进行第二次正交实验,利用霍尔槽试验法进行分散能力测定,利用内孔法测定深孔沉积能力,并对其进行评级,通过溶液分散能力及深孔沉积能力测定来确定溶液最终配方,如表2所示。

表2 镀液配方正交实验设计因素与水平

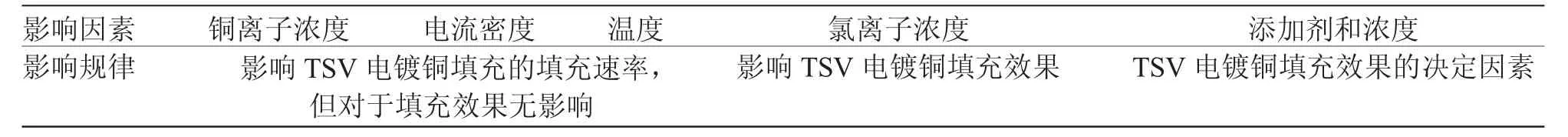

经过工艺验证,获得了TSV电镀铜填充主要影响因素的影响规律,如表3所示。从表3可以看出,要实现TSV电镀铜完全填充,决定性的因素是添加剂浓度,主要影响因素为氯离子浓度,其余因素几乎没有影响。

表3 TSV电镀铜填充主要影响因素的影响规律

4 结束语

基于集成电路行业的电镀工艺技术门槛很高,其镀液性质、沉积机理、设备能力等方面与传统电镀有很大差异。电镀工艺及设备相辅相成,是获取高性能镀层的关键,对保障芯片的使用性能极为重要。本文通过分析影响TSV镀铜填充效果的主要因素,对电镀设备的研发及电镀药液的工艺验证和使用具有十分重要的意义。