N型超高效太阳能单晶硅片智能车间建设与应用

任耀华

(中国电子科技集团公司第二研究所,山西 太原 030024)

太阳能发电行业健康发展,不仅是构建以新能源为主体的新型电力系统的关键路径,同时也是我国实现碳达峰、碳中和目标的重要支撑[1]。但是当前传统太阳能单晶硅片制造车间自动化程度不高,依靠人工进行尺寸大重量大的晶棒搬运,劳动强度大,同时导致生产效率不高,对硅棒造成污染,导致生产运营成本高利润率不高,严重影响企业的竞争力和行业健康发展。与此同时,随着信息技术的不断发展,云计算、物联网、人工智能等技术催生了智能时代的到来,联接了物理世界和数字世界。生产制造企业纷纷布局数字化转型,利用新一代信息技术,通过系统集成使整个生产过程串联起来,构建业务数据的采集、传输、存储、处理、分析、可视化结果和反馈的闭环,从而提高信息及时性、准确性,提高企业整体的运行效率[2]。

本文以太阳能单晶硅片制造车间为依托,以自动化、物联网、全流程质量追溯、数字孪生和系统集成等技术为核心,打造可复用的太阳能单晶硅片智能制造解决方案,有效缩短产品研制周期、降低运营成本、提高生产效率、提升产品质量、降低资源能源消耗,助力企业数字化转型。

1 单晶硅片智能车间总体架构设计

1.1 单晶硅片制造的工艺流程

“经济性”是太阳能产业发展的根本动能,而电池转换效率则可发挥全局性的关键作用,也是未来降低成本的关键。N型超高效单晶硅片较P型硅片拥有更高的电池提效潜力,N型隧穿氧化钝化技术和异质结技术为近年来最受关注的新兴高效电池技术。N型超高效单晶硅片的主要工艺流程如图1所示。

图1 N型超高效单晶硅片的主要工艺流程

1.2 单晶硅片智能车间总体架构

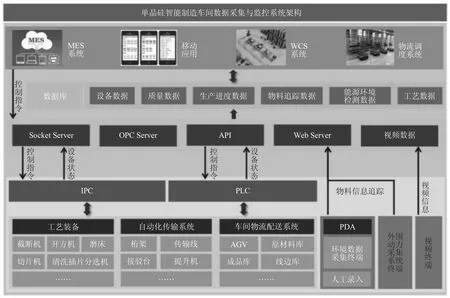

针对N型超高效单晶硅片智能制造车间的需求,搭建一个全自动生产平台,实现主要物料自动配送及主要工艺段物料上下料自动化,构建了一个集业务功能与业务流程于一体的数据共享平台,建立一个跨部门的、智能化的资源协同管理平台,利用网络架构打造集自动化、网络化、信息化、智能化于一体的先进单晶生产智能车间,提高作业效率,降低运行成本,为后续扩产提供装备及数据支撑。

面向N型超高效单晶硅片智能车间的智能制造系统从系统层级角度可以划分为设备层、控制层、数据层、应用层、决策层和表现层6个层次,研究涵盖从设备监控、优化控制、执行制造及优化分析为核心的系统建设,依靠工业互联网等新一代信息技术,打造基于智能制造体系的工业软件平台,实现从底层设备到生产经营管理的互联互通和信息融合[3]。单晶硅片智能车间总体架构如图2所示。

1.2.1 设备层

设备层是单晶硅片智能车间的基础,主要包括截断机、开方机和切片机等工艺装备、传输线、桁架等自动化设备、重载自动搬运车(AGV)和协作AGV等物流设备以及配棒库、原材料库和成品库等仓储设备。

1.2.2 控制层

控制层包括数据采集与监控系统、物流调度系统和仓储控制系统(WCS),实现向上数据采集和向下设备控制、物流调度和仓库控制。采集的数据包括:工艺数据、质量数据、检测数据、RFID数据、设备数据和环境数据等全要素数据;同时根据产品信息下发工艺文件、标准作业指导书(SOP)、检测文件等设备控制信号,实现对车间所有设备管控的透明化可视化。

1.2.3 数据层

数据层根据数据类型和时序划分为实时数据库和关系数据库,并通过数据清洗和数据标准化,实现数据有序的处理和存储。

1.2.4 应用层

主要包括MES系统和WMS系统,达到车间人机料法环全面质量管理的目标,实现现场管理的信息化和精益化。

1.2.5 决策层

主要实现面向订单的产品全生命周期追溯和数据挖掘与分析两个模块,利用物联网和人工智能技术对底层业务数据挖掘分析,实现看板监控、质量分析、工艺优化指导、设备分析、远程运维支持、生产绩效、业务智能分析,实现车间管理的智能化。

1.2.6 表现层

构建数字化工厂模型,利用数字孪生技术、工业知识软件化等技术,实现车间管理的集中管理和远程控制。

2 单晶硅片智能车间关键技术

2.1 单晶硅片自动化系统技术

单晶硅片在制造过程中,经过原始圆棒、截断后圆棒、方棒、硅片等过程,原始圆棒质量近1 000 kg,亟需通过自动化手段,大幅降低劳动强度。本文中单晶硅片自动化主要包括转运原始晶棒的AGV、原始晶棒上料的桁架、截断后圆棒的传输线、截断后圆棒上下料的地轨机器人、切片AGV和六轴机器人,实现整个智能车间的自动化系统,图3为原始圆棒转运AGV,主要工作流程为:取棒小车推至待下料单晶炉旁→取棒小车从单晶炉中夹取晶棒→晶棒AGV背负晶棒转运架行驶至待出料单晶炉旁→取棒小车行推晶棒AGV小车旁→取棒小车将晶棒旋转90°后放置到晶棒转运架上→AGV小车背负转运架至下一出料单晶炉→转运架2个储位放满后AGV小车背负转运架到达缓存冷却区。

图3原始圆棒转运AGV

图4 为地轨机器人主要实现截断后圆棒开方机的上下料和方棒磨方倒角机的上下料。其工艺流程为:机械手自动从输送线夹取晶棒→根据开方/磨方倒角机生产情况自动判断缓存或上料→开方/磨方倒角机完成开方/磨方倒角→机械手自动下料→放置于下料缓存台→自动称重系统称重。

图4地轨机器人

图5 为切片AGV主要实现粘棒后方棒与切片之间的配送。切片完成后合格则由AGV转运至脱胶设备上料口或脱胶缓存台,不合格则由AGV转运至脱胶不合格料架。工艺流程为:切片机叫料指令下发MES→MES呼叫AGV上料→切片AGV从粘接驳台接取方棒→至对应切片机完成自动上料后离开→切片机下料呼叫切片AGV→AGV从切片机取出方棒下料确认后放置于脱胶缓存台。

图5 地轨机器人

2.2 单晶硅片智能车间信息系统技术

单晶硅片智能车间信息系统主要目的是通过对车间生产现场各异构智能装备的集成连接,实时采集生产车间各个工序和设备的实时状态数据信息,为生产数据的实时分析处理提供数据来源,同时通过对车间底层智能装备的控制,提高车间生产流程的可控性,如图6所示,进而改善和优化企业的生产过程及生产管理,以使公司加速向生产制造柔性化和管理精细化方向发展,提高市场应对的实时性和灵活性,降低不良品率,改善生产线的运行效率,加强生产现场数据采集和在制品管理、产品质量和售后服务能力,降低生产成本,如图7所示。

图6 单晶硅片智能车间数据采集与监控系统

图7 单晶硅片智能车间管理系统

单晶硅片智能车间信息系统的关键功能包括:

(1)异构智能装备集成连接:车间现场智能装备通信协议、接口访问方式均各有不同,提供统一的通信机制实现各异构智能装备集成运行;

(2)数据信息采集功能:通过与工业机器人、传感器、PLC等通信实现数据采集和设备生产过程监控,同时,也为车间的运营提供统一的基础数据,并以统一的方式将所有的现场信息提供给上层业务管理系统,使上层业务管理系统和设备生产线自动化设备之间的纽带[4];

(3)智能装备过程控制功能:接收并处理来自上层业务管理模块的操作控制指令,经过分析处理后传递给智能装备完成生产加工任务;

(4)产品生产进度跟踪:通过对车间生产过程信息的采集,实时跟踪产品的生产进度,经过系统分析处理后,辅助生产管理人员及时对生产计划进行调整,以提高制定产品生产计划的效率和准确性;

(5)产品生产质量控制:通过在车间生产加工过程中各类状态信息的反馈收集,能够实时获取产品对应的质量信息,为生产过程质量控制提供数据分析来源。

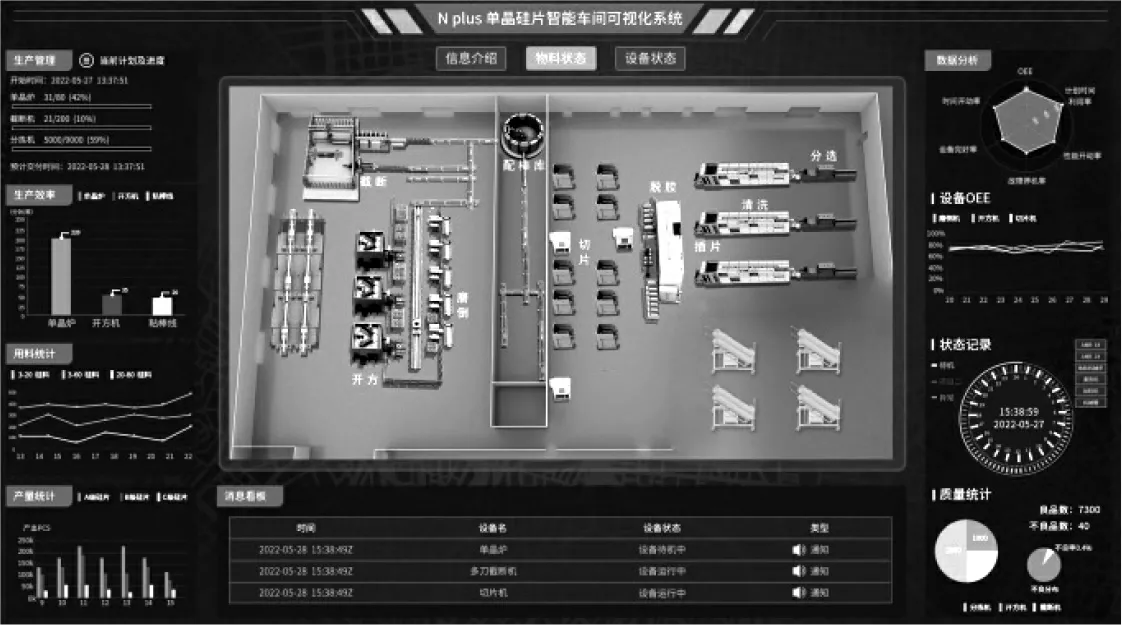

2.3 基于数字孪生技术的智能车间可视化技术

基于单晶硅生产车间数字孪生仿真模型,构建生产状态映射系统,将MES系统采集的实时生产数据(包括设备、物料、人员、订单等)连接至3D场景,在生产监控大屏、PC浏览器、平板电脑、移动应用等终端上,实时展示所有生产运营相关信息,包括设备状态、工艺参数、物料位置、人员位置、计划执行情况等,并在出现异常时快速报警,为生产管理人员的现场调度,为企业高层管理人员的远程管控提供支撑,如图8所示。

图8 N型超高效单晶硅片智能车间可视化系统

2.3.1 生产状态数字孪生可视化映射平台

项目基于Unity设计软件开发生产状态映射系统,基于MES数据采集、物料追溯与生产执行等模块获取的实时生产数据,支持三维环境中工厂生产过程可视化的软件产品。同时,该产品支持与视频监控系统、人员定位系统、物料跟踪系统等外部系统的集成,从而,可以实现在统一平台上对生产现场全局的实时监控平台。

2.3.2 生产车间数字孪生可视化虚拟环境建设

利用前期建立的单晶硅片生产车间布局数字孪生可视化模型,建立用于生产状态映射平台的三维场景。为了保证整个车间场景的顺畅运行,以及大量生产数据的展示,还需要对模型进行轻量化处理,去除模型内部较为复杂的结构,用平面代替复杂的曲面等,保证模型的大小可以满足可视化监控平台的需要。

2.3.3 生产车间实时生产数据接口

基于生产状态映射平台,将单晶车间的数字孪生仿真模型与MES系统数据采集平台中对应的实体进行连接,与视频监控系统、定位系统、物料跟踪系统的数据通讯,可以根据对应系统的技术架构,定义接口通讯方式。

2.3.4 生产车间数字孪生可视化映射终端

单晶硅片生产车间生产状态数字孪生可视化映射系统,将支持生产监控拼接大屏、生产现场大屏、电脑移动终端等多种显示方式,显示内容可以根据生产管理的需要进行定制,通常终端界面的内容包括设备监控、计划监控和维保监控等。

3 智能车间的实施效果

单晶硅片智能车间实施后相较传统生产车间,在提升智能制造水平、提高产品质量、促进安全生产、实现绿色发展等方面将取得的显著经济和社会效益,主要体现在4个方面。

(1)自动化系统的大量应用节省人工及物流成本,大幅降低工人的劳动强度,累计节省工人28名,物料转运效率提高40%;

(2)实现了产品生产过程全面的追溯,并通过生产过程少子寿命的主要影响因素原料配比。根据质量结果,并利用智能算法给出最优原料配比,提升单晶硅片的生产质量;

(3)产品质量数据数字化,数字化系统对采集上来的质量数据进行统计分析,缩短线下的数据整理时间,提升质量响应的速率;

(4)通过集控中心、工业APP等多种形式,为提供生产者、管理者和决策者所需的智能辅助。

4 结束语

随着太阳能单晶硅片高速高质量发展,需求量日益增加,传统的硅片制造车间已经不能满足太阳能单晶硅片的制造需求,尤其是N型单晶硅片。本文系统分析单晶硅片智能车间架构,以自动化、信息化、数字化和智能化为抓手,构建了可复用的单晶硅片智能制造解决方案,具有广阔的应用前景。