萃取精馏分离乙酸乙酯共沸物系的模拟与优化

曾 川,马其坤,苍 琼,邢 鹏

(唐山工业职业技术学院,河北 唐山 063299)

乙酸乙酯(EA)常作为工业溶剂和有机生产原料,具有良好的溶解性及速干性,在清洗去油剂、果香性香料、农药生产中有广泛的应用[1]。因为EA 在化工领域的重要性,故将EA 化工综合实训装置用以教学和实习,能够让学生在真实环境中实践,进而提升岗位能力。但在教学过程中发现,依据现有数据进行操作时,精制工段不能达到理想分离效果,使得实训效果不佳,并且造成原料和能量的浪费。本文通过Aspen Plus对精制工艺进行模拟优化,旨在以理论指导实践,并提出建设性的改进方案。

1 准备工作

1.1 EA-乙醇-水体系物性分析

通过三元体系相图分析相关物性,如图1所示。通过图1可以看出,EA、乙醇和水三种物系两两之间都可形成共沸物,EA与水和乙醇还能形成三元共沸混合物。因此,EA-乙醇-水体系的分离可使用萃取精馏[2]。向物系中加入新组分,即萃取剂,增加不同组分之间的相对挥发度则更易分离[3]。

图1 乙酸乙酯-乙醇-水三元体系相图

1.2 萃取剂的选择

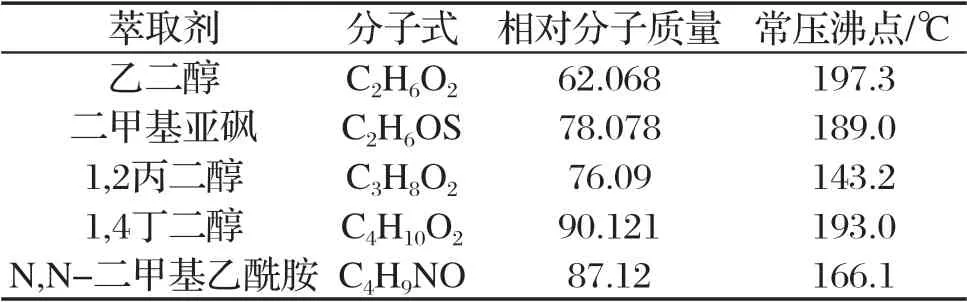

在该体系中,乙醇和水有较强的极性,EA体现出中性,根据相似相溶原理并加以极性判断,萃取剂可选用胺类或醇类,此二类物质热敏性弱且不易沸腾。同时萃取剂能较好萃取出目标物质,并且不能与任何组分共沸或反应[4-5],依据以上原则,选择了几种物质作为萃取剂备选,名称及物性详见表1。结合物性手册和Aspen Plus软件中的Flash模块,得到几种萃取剂的物性数据和其作用下的各组分相对挥发度,见表2。

表1 不同萃取剂的物理性质

表2 在不同萃取剂作用下各组分相对挥发度

由表2可知,这些萃取剂都在一定程度上影响了该共沸体系的相对挥发度。强极性的醇类对共沸体系的相对挥发度影响要大于非醇类萃取剂[6],最终选用乙二醇。由于该工艺应用在学生实训中,物料的安全性十分重要,乙二醇低毒安全,适合作为该工艺萃取剂。

2 萃取精馏过程模拟

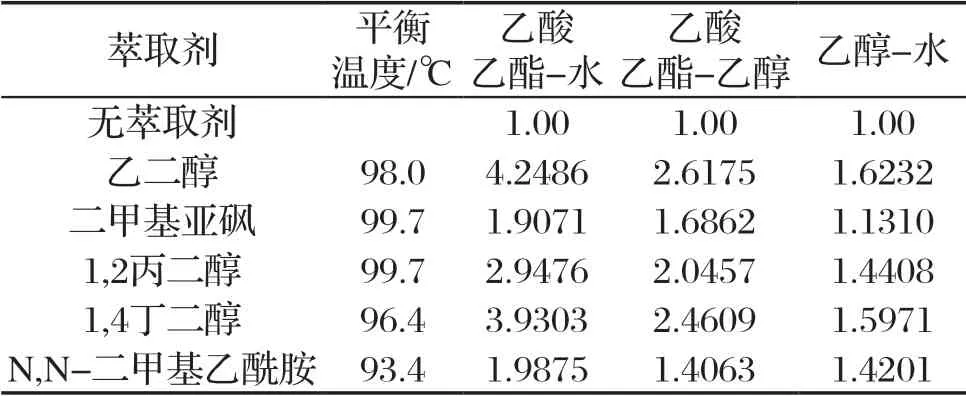

2.1 建立工艺流程

首先建立模拟工艺流程,如图2所示。萃取剂乙二醇(EG)在萃取精馏塔(T1)的上部位置进入,EA共沸物系(FEED)在T1的中下部进入,在萃取剂的作用下通过气液间的传质传热,轻组分提升至精馏段,乙二醇提供的给乙醇和水的分子间作用力使得二者被带到塔釜方向,塔釜液中含有乙二醇、水和乙醇(T1-W),塔顶蒸出EA(T1-D)。T1-W进入萃取剂回收塔(T2)回收萃取剂,醇水混合物(T2-D)由塔顶蒸出,萃取剂乙二醇(T2-W)由T2塔底得到。T2-W经冷却器冷却后与补充的乙二醇(EG0)混合并回到萃取精馏塔T1内完成循环。

图2 萃取精馏工艺流程示意图

2.2 热力学模型的选择

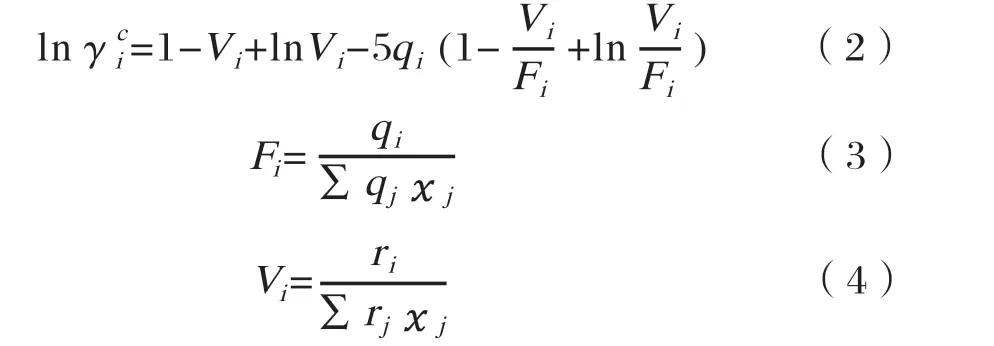

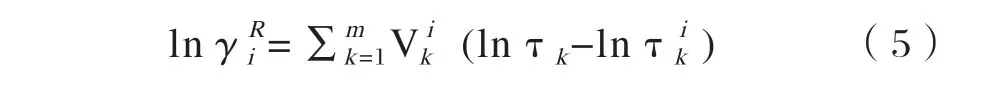

UNIFAC 模型把分子看成是由一个个基团组成的,分子的性质就是集团性质的加和,不管分子结构是简单还是复杂,都能够转化成几个或几十个基团的组成,对于稍微复杂的体系,只需要把体系中的化合物进行基团拆分,根据这些基团的性质就可以计算体系中各组分的物性[7]。温度和组成共同影响了活度系数,其中由分子外形和尺寸不同引起的为组合项(lnγic);若是分子间相互作用引起的则是剩余项(lnγiR)。将某溶液中组分i的活度系数记作γi,那么模型可表示为

可获得如下组合项活度系数的计算式:

其中:ri表示物质i的体积参数,qi表示物质i的表面积参数。剩余项活度系数如下式所示:

其中:τk是基团的剩余活度系数,τki是存在i种分子时基团k的剩余活度系数。

2.3 萃取精馏塔模拟及优化

通过软件建立工艺流程进行模拟,选择原料进料位置。进料温度、压力分别为30 ℃、120 kPa,塔顶压力110 kPa,塔压降10 kPa,进料摩尔流量100 mol/h。定义操作规范,塔顶馏出物摩尔流率40 mol/h,摩尔回流比设为2。运行模拟可收敛。产品质量分数为93.2%,不理想。通过灵敏度分析,找到不同摩尔回流比和萃取剂用量影响下的EA摩尔流量,见图3和图4。根据EA变化趋势,摩尔回流比定为0.2,萃取剂摩尔流量350 mol/h,理论板数30块,第22块板进物料,在第7块板进萃取剂结果最佳,计算出的产品质量分数为99.92%,满足分离要求。

图3 摩尔回流比灵敏度分析

图4 乙二醇摩尔流量灵敏度分析

2.4 萃取精馏塔模拟及优化

该塔进行普通精馏模拟。由于补充萃取剂EG0未赋值,所以通过“工艺流程选项-计算器”建立Fortran语句建立计算如下:

运行模拟可收敛。可得条件为:第5块板进料,摩尔回流比0.5,理论塔板数为10,乙二醇质量分数为99.99%,几乎无损失。

3 经济性分析

3.1 原料经济性

在使用优化前的原有数据进行分离时,萃取精馏塔塔顶产品EA和萃取剂回收塔塔釜中的乙二醇萃取剂收率都不高,仅为74.5%和93.2%。摩尔分率数据比较见表3。结合现有实训条件,无法将其再次提纯,只能作为废液收集处理掉。在进行优化后可将产品充分分离,高纯度乙二醇可以作为萃取剂重复使用,EA精制产品可用作有机化学实验原料。

表3 萃取精馏塔和萃取剂回收塔优化前后分离效果

3.2 能量经济性

通过工艺流程的优化,将进料量,回流比,进料位置等数据进行了优化,使得操作费用得以节省,在加热公用工程和冷却公用工程上都体现出良好的节能效果,参照原始操作数据进行计算,总公用工程能量消耗率可降低356.4 kcal/h,如图5所示。

图5 实际公用工程项目能量消耗率比较

4 总结及建议

4.1 优化数据总结

使用Aspen Plus对EA化工综合实训装置中EA共沸物系的分离过程进行了流程和工艺参数模拟优化,相关数据表明采用优化后,在工艺条件是萃取精馏塔理论板数为30,摩尔回流比为0.2,进料位置为22;萃取剂回收塔理论板数为10,摩尔回流比0.5,进料位置为5时,能有效地实现EA三元共沸体系的分离,EA质量分数达99.92%,萃取剂质量分数达99.99%,产品摩尔分率提高24.92%,萃取剂回收率提高14.72%,总能量消耗率降低356.4 kcal/h。

4.2 建议

根据本文内容所做工作,在化工生产实训装置的使用和教学中,建议关注以下内容。

1)实训载体应安全。实际化工生产相对复杂,涉及高温高压,有毒有害物质等各种场景。而在课程教学当中,应尽量避免学生触及此类危险环境,更应注重培养学生的基础技能和对岗位的认同感,所以一个安全合适的载体为尤为重要,在本次优化过程中选取的萃取剂较为安全,加以酯化合成中各组分均较为温和,保证了教学的安全。

2)实训效果应明显。实训工作应让学生更好地提升岗位技能,尤其化工生产实训中要获得明确的数据和产品,提升学生获得感和成就感。平稳生产离不开过程中的调整,可以让学生参与到优化过程中来,针对性进行参数上的改进,提升学生的专业技能。