汽车旋钮升举螺杆式推板同步推出机构注射模改进设计

徐文庆,熊建武,陈黎明,刘少华,胡智清,张云

(1.湖南财经工业职业技术学院机电工程系,湖南衡阳 421002; 2.湖南工业职业技术学院,长沙 410208)

小型旋钮塑件内螺纹的脱模一般有4 种方式,分别为螺纹型芯旋转+移动方式、螺纹型芯旋转+推板推出方式、螺纹型芯旋转+中央顶杆顶出方式、差速滑块内收抽芯方式。不同方式的应用,依据旋钮内螺纹直径大小及旋钮的塑料材料来确定[1-3]。螺纹型芯旋转+推板推出方式是旋钮多腔注射成型工艺中,内螺纹脱模的常用方式,此种方式中,螺纹型芯的旋转一般通过油缸或者电机驱动螺纹型芯转动,螺纹型芯在型芯轴向方向上不移动,只做转动;配合螺纹型芯的转动,推板推动旋钮塑件沿螺纹型芯螺纹前进的反方向脱出,推板的推动力一般使用弹簧来驱动。此种内螺纹机构的设计有一个致命的缺点,就是在模具实际使用时,弹簧的驱动力变化大,难以精确控制,导致螺纹型芯在旋转抽芯时,对旋钮塑件的内螺纹形成一定的挤压力而破坏螺纹成型精度。笔者针对此问题,对一种三板式点浇口多腔旋钮注射模具的螺纹型芯旋转+弹簧推板式内螺纹脱模机构进行了改进,设计了一种螺纹型芯旋转+升举螺杆式同步推出型脱螺纹机构,保证了旋钮塑件的内螺纹成型精度要求。

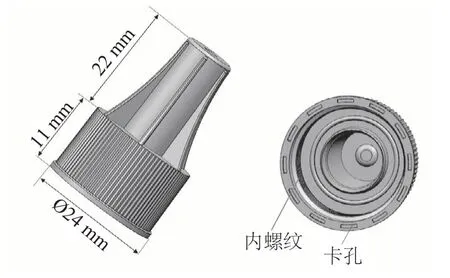

1 旋钮塑件

塑件的形状如图1 所示。塑件由两段构成,上端为高度22 mm 的旋柄,下端为高度11 mm,外径为24 mm的内螺纹盖,底端面设置有多个卡孔。内螺纹盖内壁的内螺纹有较高的成型精度要求,精度为MT5。塑件产量为50万件。塑件材料选用时,结合塑件的强度及使用性能要求,选用玻纤改性尼龙PA66+40%GF,该材料有较好的强度和耐磨性能,能满足塑件外观要求高、使用寿命长、有一定的紧固结构强度等要求。该材料经混料、烘料等处理措施后,测得该材料的综合缩水率为0.58%。

图1 塑料件

塑件模具设计的难点有以下几个[4-7]:第一,塑件高度相对较高,且下端高度11 mm内螺纹盖的外表为滚花纹,在模腔中的包紧力大,比较难脱模。第二,内螺纹盖内壁的内螺纹需要使用螺纹抽芯机构,特别是在多腔布局下,螺纹抽芯机构设计需考虑多个螺纹机构的并行使用,模具整体结构的设计在兼顾制造成本和机构工作可靠性两种情况下更为困难。

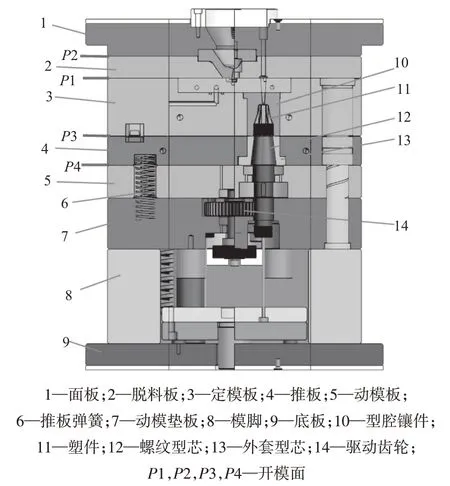

2 旋钮模具设计

依据塑件的产量及精度要求,结合材料特点,设计了三板点浇口模具,其结构如图2 所示。该模具用于塑件的成型。模腔布局使用1模8腔。模具的定模跟普通三板模结构一样[8-11],由面板1、脱料板2、定模板3 构成,但动模依据塑件下端内螺纹盖内的内螺纹脱模需要,加装了用于塑件推出脱模的推板4,以及用于螺纹型芯12 驱动机构安装的动模垫板7。推板4、动模板5为活动板,推板4 用于将塑件在脱螺纹后从螺纹型芯12上推出,推板4由推板弹簧6推动。动模板5与动模垫板7组合在一起,主要用于驱动齿轮14 等机构件的安装。定模板3 与推板4之间在P3面处闭合时,需要设置精定位块进行定位。推板4与动模板5在P4面处闭合时依靠导套和导柱的运动副进行定位。塑件的外壁成型件使用圆柱形型腔镶件10,这样便于加工和装配,同样,塑件的底端平面成型件使用外套型芯13进行成型,该镶件也为圆柱形镶件。

图2 模具结构图

模具中,针对单腔模腔,使用单点单浇口进行浇注,浇口开设于塑件顶部中心位置,点浇口直径1.0 mm。

单腔模腔的成型件由型腔镶件10、螺纹型芯12、外套型芯13构成。型腔镶件10为圆柱状镶件,通过压板压紧安装在定模板3所开设的镶件圆柱孔内。外套型芯13也为圆柱形镶件,通过其下端的肩台用螺丝紧固安装在推板4 的圆柱孔内,外套型芯13用于塑件底端外圆边缘的成型,其中心设置有锥度孔,该锥度孔与螺纹型芯12上端的锥形圆柱在其复位时闭合,有复位限位的作用。

模具的工作原理如下[12-15]:

(1)4 个开模面P1,P2,P3,P4 闭合时,模具处于闭合状态,即合模状态。注塑机通过其喷嘴对模具的各模腔进行注塑,注塑后,经保压、冷却等过程后准备开模。

(2)开模时,注塑机动模板带动动模下行,模具按P1→P2→P3→P4的次序依次打开。

(3)P1 面打开时,流道废料在点浇口处与塑件分离,P2 面打开时,流道板2 将流道废料从拉料杆上推出而使其从模具上自动脱落,P3 面打开时,模腔打开,塑件留于螺纹型芯12、外套型芯13上。

(4)P3面打开完成后,推板4在弹簧6的张力推动下,将推动推板4 向上顶起,P4 面准备开启。此时,驱动齿轮14 的驱动电机启动,推动螺纹型芯12转动,塑件在其底端面孔特征的成型凸台限制下不能转动,在螺纹型芯12 旋转抽芯的同时,推板4 推动其上的外套型芯13 向上顶起,从而螺纹型芯12能逐步从塑件内螺纹孔内旋转抽芯而出。螺纹型芯12抽芯完毕,塑件留于外套型芯13而自动脱落。模具闭合时,P4面最后闭合。

3 模具生产问题

上述模具应用于实际生产后,出现了以下问题:第一个是塑件成型的内螺纹在初始阶段有明显的挤压痕迹,并伴有推板4 被弹簧6 弹顶的噪声。第二个是模具成型塑件约20万件后,所成型塑件的内螺纹成型精度明显变差,与塑件的配合件的旋合配合性明显变差。

究其原因,主要是弹簧6的弹顶推力过大,导致塑件被外套型芯13向上抬顶时,使塑件内螺纹的螺纹面紧压在螺纹型芯的螺纹面上,因挤压的压力过大,导致塑件内螺纹产生变形和磨损。调整弹簧6的弹顶力是解决问题的关键所在。但怎样调整弹簧6的弹顶力也是一个难题。弹簧6的弹顶力大小与其弹性系数和压缩行程成正比关系,也跟推板4与其它结构零件的摩擦力大小相关,弹簧6 的弹顶力大小的选用还要考虑螺纹型芯12 对塑件内螺纹的剪切力。显然,单纯通过调节弹簧6 的弹顶力大小来解决塑件内螺纹变形问题,需要控制的因素较多,机构工作的可靠性将会降低。因而,针对此问题,针对推板4的顶出,改进设计了一种同步推出型脱螺纹机构,来解决此问题,机构的改进方案如下。

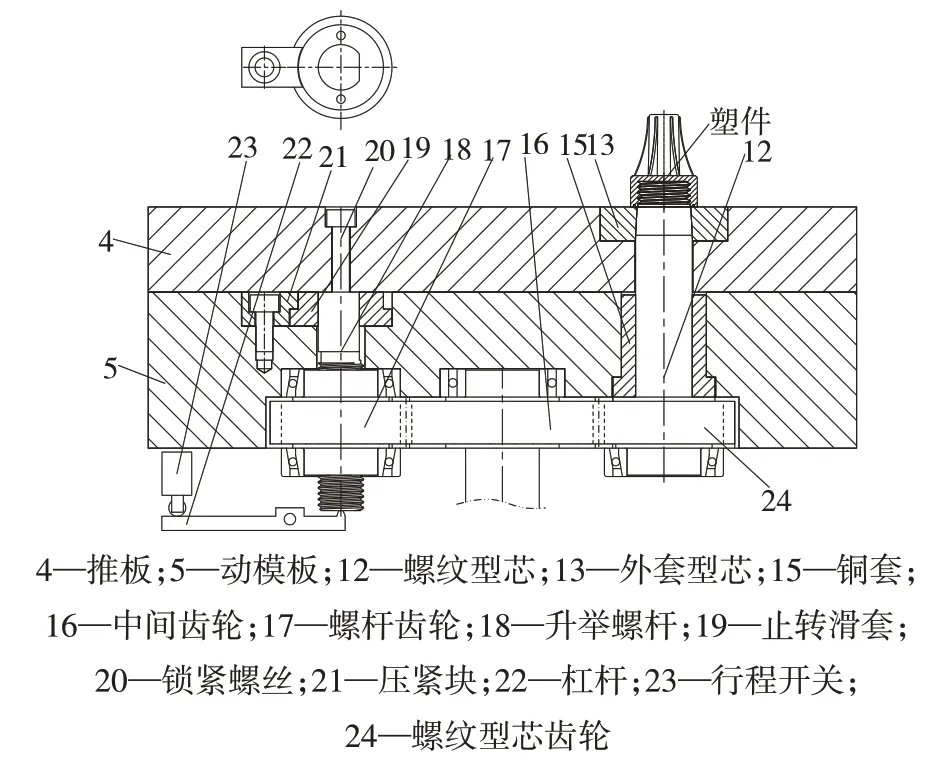

4 升举螺杆式同步推出脱螺纹机构

4.1 机构结构组成

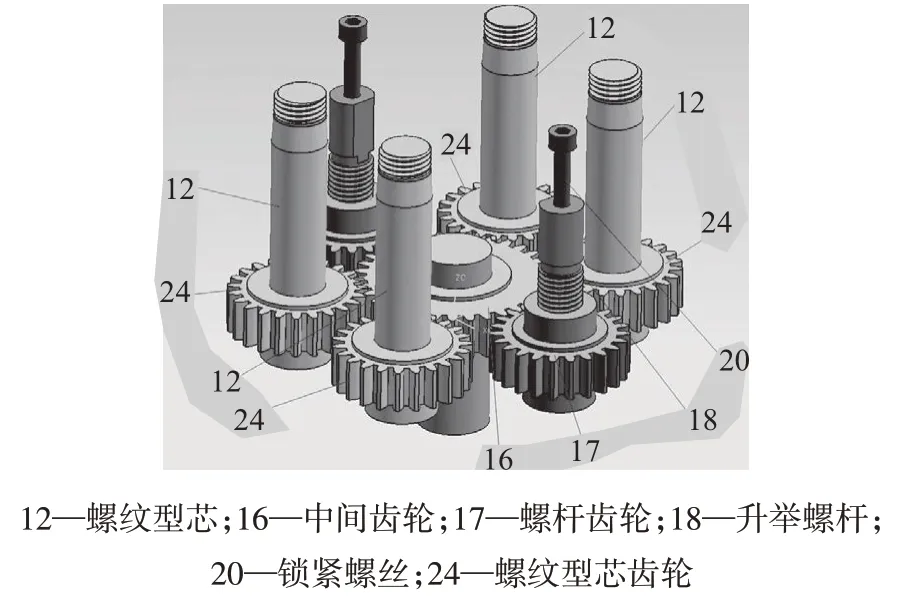

螺纹机构结构如图3所示。将推板4的上升速度改为与塑件在螺纹型芯12的上升速度相同,即推板4 的上升运动与螺纹型芯12 旋转抽芯时塑件在其上的上升同步。要达到此目的,需要将图2 中的弹簧6 去除,改装一种同步推出升举机构。机构的组成件包括件16~件22。螺纹型芯12通过轴承安装在动模板5上,其中间段外周套装有耐磨铜套15,下端按序依次安装有螺纹型芯齿轮24 和底端端面轴承。端面轴承使用推力球轴承,能承担一定的轴向推力,其轴向不能移动。螺纹型芯齿轮24由中间齿轮16驱动。中间齿轮16由螺杆齿轮17驱动。

图3 螺纹机构结构

中间齿轮16为螺纹型芯齿轮23与螺杆齿轮17之间的传动齿轮,通过轴承安装在动模板5内,螺杆齿轮17 的外圆为齿轮,其中心内孔上设置有内螺纹,该内螺纹的螺距与螺径都与螺纹型芯12上端的外螺纹螺距、螺径相同,但螺纹长度不一样。螺杆齿轮17 套装在升举螺杆18 上,升举螺杆18 的下端设置的外螺纹与螺杆齿轮17中心的内螺纹配合,其上端套装在止转滑套19 内,顶端通过锁紧螺丝20与推板4 紧固组合在一起。升举螺杆18 在止转滑套19 内只能沿孔轴上下移动而不能旋转。止转滑套19 用压紧块21 压紧安装在动模板5 上的对应槽内。螺杆齿轮17、螺纹型芯齿轮24 的模数、齿数相同。升举螺杆18 向下复位时,通过压下杠杆22 的右端而将复位位置信息传递给行程开关23,行程开关23 用于孔控制螺纹型芯12 的驱动马达(停止信号)。这样,能保证推板4 在上升过程中,其上升的速度始终由升举螺杆18与螺杆齿轮17之间螺纹副的关系进行控制,而不是由原始设计中的推板弹簧6顶出进行控制,这样能避免推板弹簧6多出的顶出力直接附加在塑件内螺纹上,造成塑件内螺纹的成型缺陷。机构在模具中的组装重点为:止转滑套19与螺杆配合面有一平位,装模时可以把升举螺杆18调节到与推板4底面平齐;行程开关23要调整到升举螺杆18刚好复位时能动作。

4.2 机构工作原理

机构的工作原理如图4 所示。螺纹型芯12 被其驱动马达驱动实施转动抽芯时,其上的螺纹型芯齿轮24 驱动中间齿轮16 转动,从而驱动螺杆齿轮17 做同步转动,螺杆齿轮17 的转动,通过其中心孔内的内螺纹传动,驱动升举螺杆18 上升,从而驱动推板4 同步上升。保证了推板4 与塑件4 在螺纹型芯12上的上升同步。从而达到塑件脱螺纹时推板4的同步推出。合模前,螺纹型芯12 的驱动马达反转,先把升举螺杆18 旋回复位。升举螺杆18 复位要准确,复位时压下杠杆22,杠杆22 触动行程开关23使螺纹型芯12的驱动马达停止。复位时,动作与推出时相反,但驱动马达的控制则需在模具的P3面闭合前提前动作,以免定模板强迫驱动推板4 完成复位而损坏升举机构。

图4 机构工作原理

4.3 机构在模具中的排位

机构在模具中的布置如图5所示。

图5 机构在模具中的布置

螺纹型芯和升举螺杆的布置采用对称式均衡布置,以保证机构动作时能平稳地推动推板进行顶出。模具中,有8个螺纹型芯12,分2组进行本机构设置。1 组中,如图5 所示,1 个中间齿轮16 驱动2个螺杆齿轮17,和4 个螺纹型芯齿轮24。2 个同步推出机构分布于两侧,有利于推板4的平衡推出。

5 结论

针对旋钮塑件模具所使用螺纹型芯旋转+弹簧推板推出方式内螺纹脱模机构改进为螺纹型芯旋转+升举螺杆同步推出式脱螺纹机构,解决了内螺纹最后脱模脱出时螺纹受力较大,易产生变形、甚至损坏的生产问题。由于推板同步推出,不会像弹簧弹推板那样对螺纹较细的内螺纹产品有损坏,从而适合螺纹较细和螺纹要求较高的螺纹产品。模具结构布置合理,机构动作可靠、平稳,能保证高品质内螺纹要求塑件的无损成型,为同类塑件的模具结构设计和机构设计提供了有益借鉴。