磨料射流加工技术的发展与研究现状

胡焰,陈加东,戴庆文,黄巍,王晓雷

研究综述

磨料射流加工技术的发展与研究现状

胡焰,陈加东,戴庆文,黄巍,王晓雷

(南京航空航天大学 直升机传动技术重点实验室,南京 210016)

与其他加工技术相比,磨料射流因具有无热损伤、高柔性、材料适用性强等特点,一直是国内外学者研究的热点。近年来,磨料射流被广泛用在微切割、微流道制备、表面抛光等领域,其发展趋势已经由宏观尺度向微观尺度转变,由粗加工向精加工转变。从射流的本质或根源来看,传统技术主要分为(磨料)水射流、浆体射流和磨料气射流。首先对上述各射流技术的发展背景、工作原理进行了综述。此外,还介绍了最近出现的多相射流和高压浆体射流等新技术。面对复杂的应用需求,如何挑选出合适的射流技术是一个难题。鉴于此,对各磨料射流技术的射流速度、工作压力、射流束直径、侵蚀轮廓和加工机理进行了深入分析和比较。最后对各磨料射流技术在微流道制备和表面光整加工等领域的应用情况以及存在的问题进行了论述,并详述了多相射流和浆体射流在表面抛光方面的优缺点。结果表明,磨料气射流拥有低压高速的优点,可以快速地去除材料。磨料气射流的缺点是射流易发散,需要结合掩模制备微流道。目前,掩模磨料气射流能加工宽度低至10 μm的微流道。浆体射流和磨料水射流的射流束直径已经可低至50 μm,能直接在表面刻蚀出大于50 μm的微流道。抛光应用中,浆体射流的材料去除率远低于磨料气射流,但表面粗糙度要好。考虑到两者的优点,多相射流试图在磨料气射流和浆体射流之间建立一个桥梁。同时,与浆体射流的W形侵蚀轮廓相比,多相射流的U形侵蚀轮廓更有利于表面抛光。

磨料射流加工;混合方式;性能对比;应用领域;表面光整

磨料射流加工(Abrasive Jet Machining,AJM)是利用由喷嘴小孔高速喷出的微小磨料粒子作用于工件表面,通过粒子的高速碰撞剪切作用达到磨削去除材料的加工工艺[1]。在过去的20年里,AJM一直是发展很快的非常规加工方法之一[2-3]。它和激光一样被归类为能量束,在运动、控制和软件系统等方面有着相似的要求。Miller[4]指出非热源的磨料水射流与激光存在竞争与互补的关系,主要体现在以下几点:切割超过激光能力的厚材料;适合低激光吸收率的材料,如反光铜等;适合硬脆材料,如玻璃、单晶硅、陶瓷、石头等;不能有热损伤的场合。

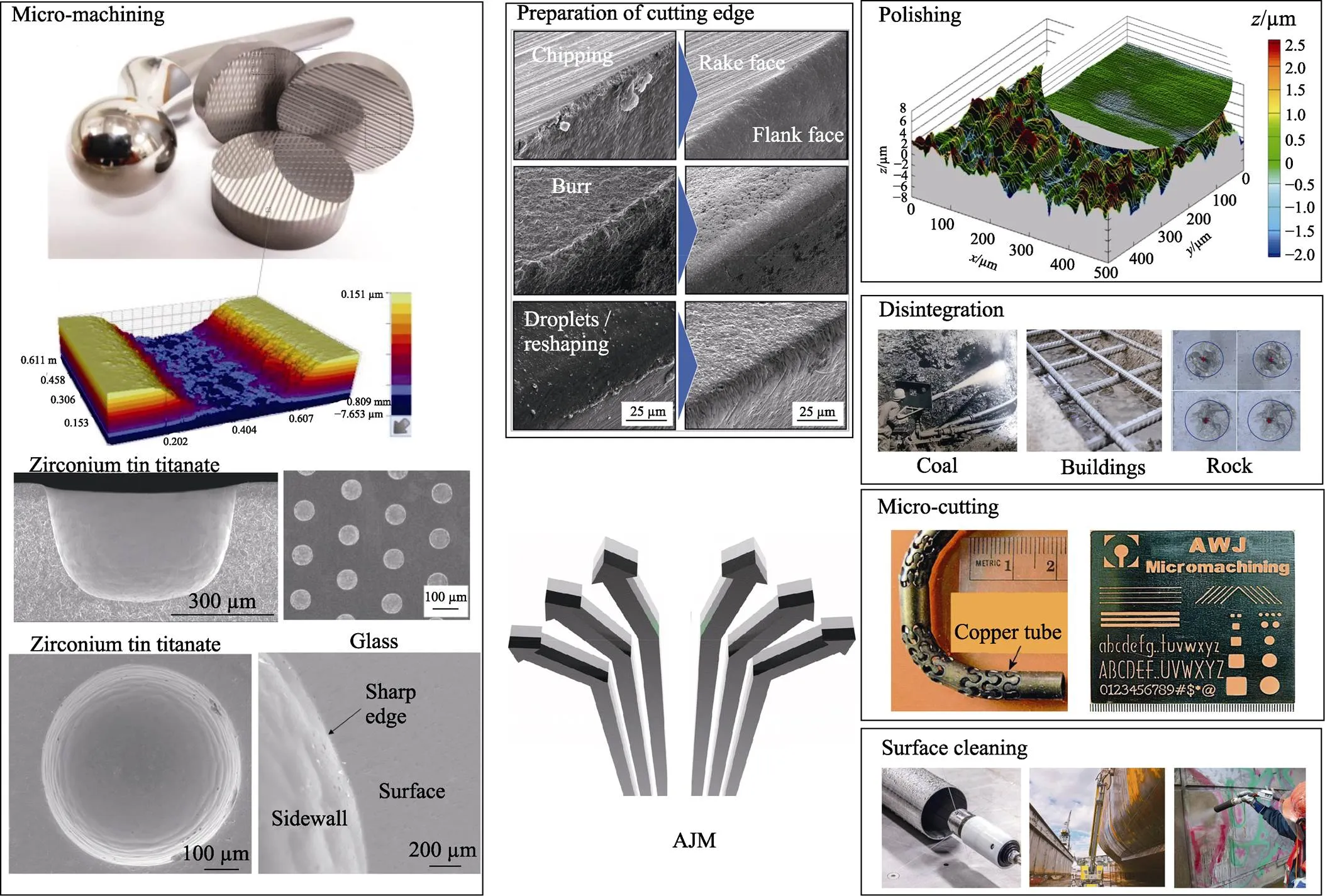

相较于其他技术,AJM具有很高的柔性、很强的复杂型面适应性。使用非固定的自由颗粒能够到达许多困难的地方,如角落和孔洞等[5],因此在表面处理、机械制造、土木工程等多个领域已显示出良好的应用前景(图1)。在表面处理方面,磨料射流可用于表面光整,包括涂层、焊接和电镀的前处理或后处理[6]。在制造方面,小的加工点非常适合板材切割[7]、空间表面抛光[8-11]、铣削[12]、车削[13-14]、钻孔[15]和表面织构化[16],说明磨料射流可以充当砂轮、车刀、铣刀、钻头等传统工具。在土木工程中,磨料射流被认为是破碎建筑物、岩石[17]和煤层,去除锈迹[18]和涂鸦有效的技术之一。在修整砂轮、制备刀具切削刃[19]、去毛刺[20]以及消除切削纹理、重凝固层(例如电火花加工后的表面[21])等方面,磨料射流获得了越来越多的认可。在医疗行业,含盐、冰粒、双糖、糖醇、氨基酸、骨粉等物质的射流也常用于牙齿清洁和骨科手术。

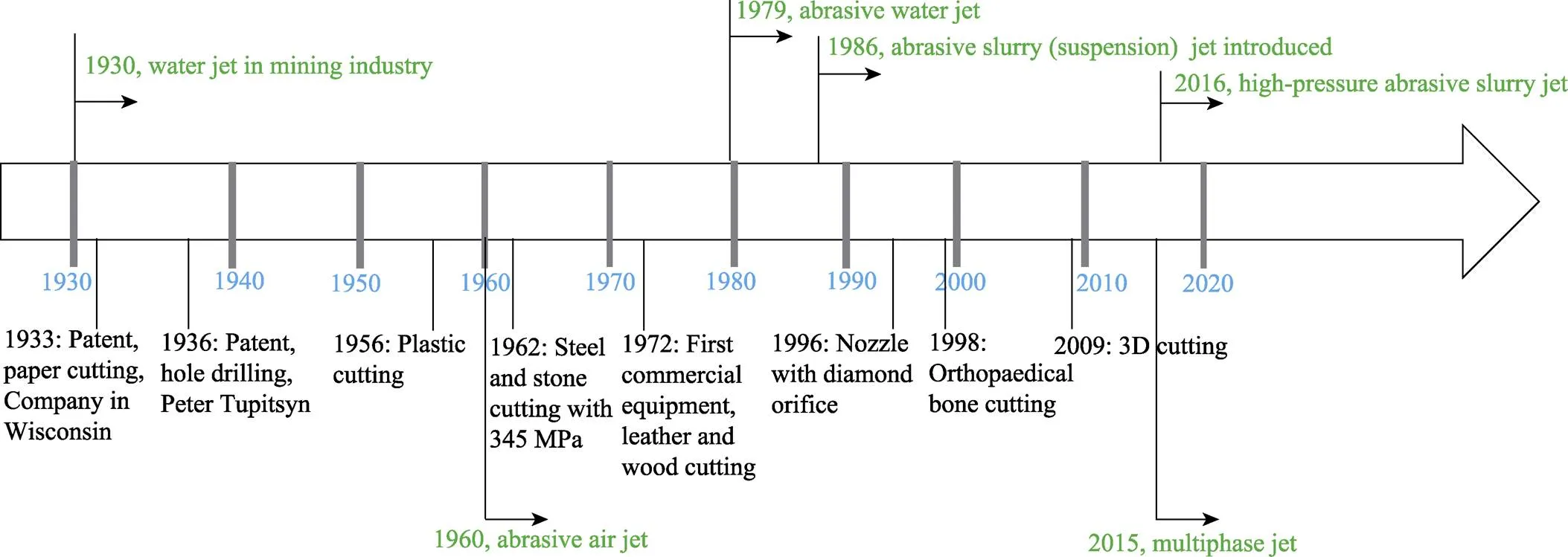

经过多年的发展,磨料射流技术已在多学科融合发展方面呈现出百花齐放的态势,出现了可以降低磨料堆积的间歇式微磨料射流[22],利用冰粒硬度的环保型冷冻冰粒射流[23],针对弹塑性材料(PTFE、PDMS)低温下脆性的低温磨料射流[24-25],利用磁场汇聚效应的磁流变射流[26],使用胶体颗粒代替硬质磨料的纳米胶体射流[27],利用瞬间冲击力的脉冲射流[28-29],处于水下[30]及负压环境中[31]的磨料射流,以及与超声振动[32]、空化[33]、电解[34]、激光加工[35]进行复合的射流加工技术等。但从射流的本质或根源来看,磨料射流技术分为(磨料)水射流、浆体射流、磨料气射流等。图2从时间轴上简述了各磨料射流技术的发展历程。本文首先对这些磨料射流技术的起源、工作原理进行了综述。面对如此多类型的射流技术,人们在挑选时可能存在选择性困难,因此需要对各磨料射流技术做一些综合性对比,以便更好地理解并应用它们。鉴于此,本文第二部分从射流速度、工作压力、射流直径、侵蚀轮廓、加工机理等方面进行了深入分析与比较。本文第三部分论述了磨料射流技术在具体应用实例中出现的问题及应用难点,并用第二部分的内容解释了为什么会出现这些问题。文中主要考虑了在微流道制备、表面光整、表面抛光等应用中存在的问题及应用难点,并着重论述了多相射流和低压浆体射流在表面抛光方面的优缺点。本文最后给出了总结,并对磨料射流技术的未来发展方向进行了展望。

图1 磨料射流加工技术的应用

图2 磨料射流技术的发展历程

1 磨料射流技术的发展历程

1.1 磨料水射流

磨料水射流是在纯水射流的基础上发展起来的。纯水射流(Water Jet,WJ)起源于20世纪30年代,一种说法是为了开采煤矿, 另一种说法是为了切割某一种特殊材料,其工作原理如图3a所示[36]。早期水射流能够达到的压力在10 MPa以内,只能用于冲刷煤层、切割纸和布匹等软材料。20世纪50年代,Norman Franz博士将重物放置水柱上,迫使其通过一个小孔,获得了短暂的高压射流[2]。虽然此次实验并不能用于工程生产,但他开启了高压水射流切割技术的先河,被称为“水刀之父”。20世纪60~70年代,高压泵、增压器和耐压管等器件的研制使水射流的压力不断提升。此时,已开发出用20~30 MPa的水射流慢速切割煤体。由冲刷到破碎实际上是水射流的一个质变。20世纪70年代开发了100 MPa、大于200 MPa的水射流辅助采煤机、掘进机、清洗机等。

图3 水射流和磨料水射流原理图[3]

水射流朝着高压方向发展的同时,70年代末期国际水射流领域出现了一个引人注目的新动向,即从单一提高水射流压力的观点开始转向研究如何提高和发挥水射流的潜力,这就有了脉冲水射流、高温水射流、磨料水射流、空化水射流、旋转射流等新技术。与同等压力下的普通水射流相比,这些射流大大提高了作业效率。其中具有代表性的是由Mohamed Hashish 博士在1979年提出的磨料水射流技术(Abrasive Water Jet,AWJ),其工作原理如图3b所示:干燥的磨粒和空气被水射流产生的负压吸入混合腔内并加速,最后经喷砂管汇聚喷出。随着空气从混砂管吸入水射流,AWJ成为由水、空气和磨料颗粒组成的气/液/固三相介质射流。引入磨料后的水射流几乎可以用来切割任何坚硬的物体[37],而无磨料的纯水射流,即使在压力高达120 MPa时也没有明显的材料去除[27]。Haghbin等[38]对AWJ中吸入的空气进行研究,发现它增加了加工通道的侵蚀率和波纹度。他们还报告说,空气导致射流束以更大的速度发散,增加了加工通道的宽度。高压、高速磨料流容易造成喷嘴磨损,使磨料水射流加工在经济上缺乏竞争力。20世纪80年代,在引入耐磨陶瓷喷嘴后,磨料水射流开始商业化,并在很短时间内成为工业主流,主要用于切割和清洗。进入21世纪后,水射流朝着超高压、大功率、多用途和高精度的方向发展。随着喷头关键技术的突破,喷嘴由毫米尺度转向微米尺度。如今,蓝宝石喷嘴、超硬磨料、可靠的高压泵(600~700 MPa)、多轴数控、精确的管理和过程监控系统等新技术,已经使AWJ成为很有前途的微制造技术之一。

国内于20世纪80年代后期开始设计并制造水射流切割机,取得了令人瞩目的成就。近年来,中国矿业大学、山东大学、西华大学、哈尔滨工业大学、重庆大学、西安工业学院、西南科技大学、安徽理工大学、中国石油大学等科研机构,都对AWJ的设备及切割性能进行了研究[10]。其中,中国矿业大学开发了一套适合于煤矿井下高瓦斯环境的磨料水射流切割系统[39]。山东大学验证了AWJ对陶瓷材料的无损伤加工能力,开发了具有特色的圆柱面车削和螺纹车削工艺[14]。西华大学用AWJ进行三维微雕刻,证明了磨料水射流的微加工潜力[40]。

1.2 浆体射流

由于水射流的能量和密度较高,吸入的磨料难以混入水射流中心,导致颗粒在射流边缘集中。一种被认为更均匀的混合方式在1986年提出,即浆体射流(Abrasive Slurry Jet,ASJ)。其常见的射流形成方式有2种。第一种如图4所示,将磨料和水预混合成浆体,利用压力水(Case 1和 Case 2)、压力空气(Case 3)或泥浆泵(Case 4)加压通过喷嘴喷出。表1列出了它们的主要工作参数。其中,Case 1通过流量阀控制一部分水流向喷嘴,另一部分水流向浆料室顶部,从而驱动浆体与高压水相互混合。为将水的压缩性限制在3%以内,同时最大限度地减少浆料流对沿程管路、阀及喷嘴等组件的磨损,其工作压力通常被限制在100 MPa以内,常用70 MPa来匹配所选用的组件[4]。由于进入浆料罐的水不断地稀释浆料浓度,且高压密闭罐内不便搅拌,容易发生磨料沉降,因此Case 1的浆体质量流很不稳定。Case 2可以视为Case 1的改进版,采用浮动活塞[41]或柔性隔膜[42]将高压水室和浆料室隔离,并用振动器减缓磨料沉降。但浮动活塞处的动态密封元件容易遭受磨粒磨损;隔膜运动的不确定性使系统容易发生机械振动,导致加工的槽底出现波纹[43]。Case 3采用压缩空气挤压密闭罐内的浆料,而Case 4 通过隔膜泵抽送浆料,加工时长不受限制。相比之下,Case 4产生的浆料压力和流速均高于Case 3(见表1),这使得微加工能够在较高的动能下进行。此外,Case 4采用脉动阻尼器来平衡压力波动,大大提高了流量稳定性,但工作压力受到低压泥浆泵的限制。总的来说,浆体射流的工作压力不超过70 MPa,比(磨料)水射流低2个数量级。

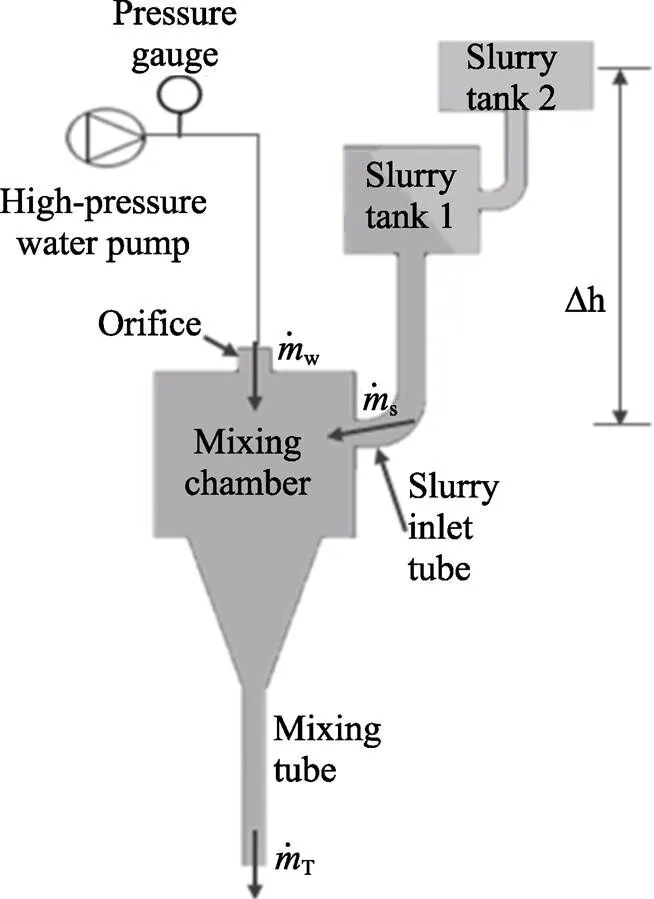

Case 4是常用的一种浆体射流,缺点是8 MPa的泵送压力仅能实现130 m/s的射流速度。过去人们试图提高泵送压力来增加材料侵蚀率,但发现阀、泵、管道等系统部件因异常高的磨损而过早失效。在这些组件的使用寿命得以延长之前,ASJ的应用范围将长期受到限制。于是,另一种浆体射流,即高压浆体射流(High-Pressure Abrasive Slurry Jet,HASJ),在2016年被提出[44]。如图5所示,其原理类似于AWJ,磨粒在喷嘴附近添加,区别在于将吸入的磨粒和空气替换为磨料和水,所以可以大大提高工作压力,避免空气对射流的扰动,防止系统组件过早失效。

图4 浆体射流原理

表1 低压浆体射流的分类及工作条件

Tab.1 Classification and working conditions for low-pressure ASJs

1.3 磨料气射流

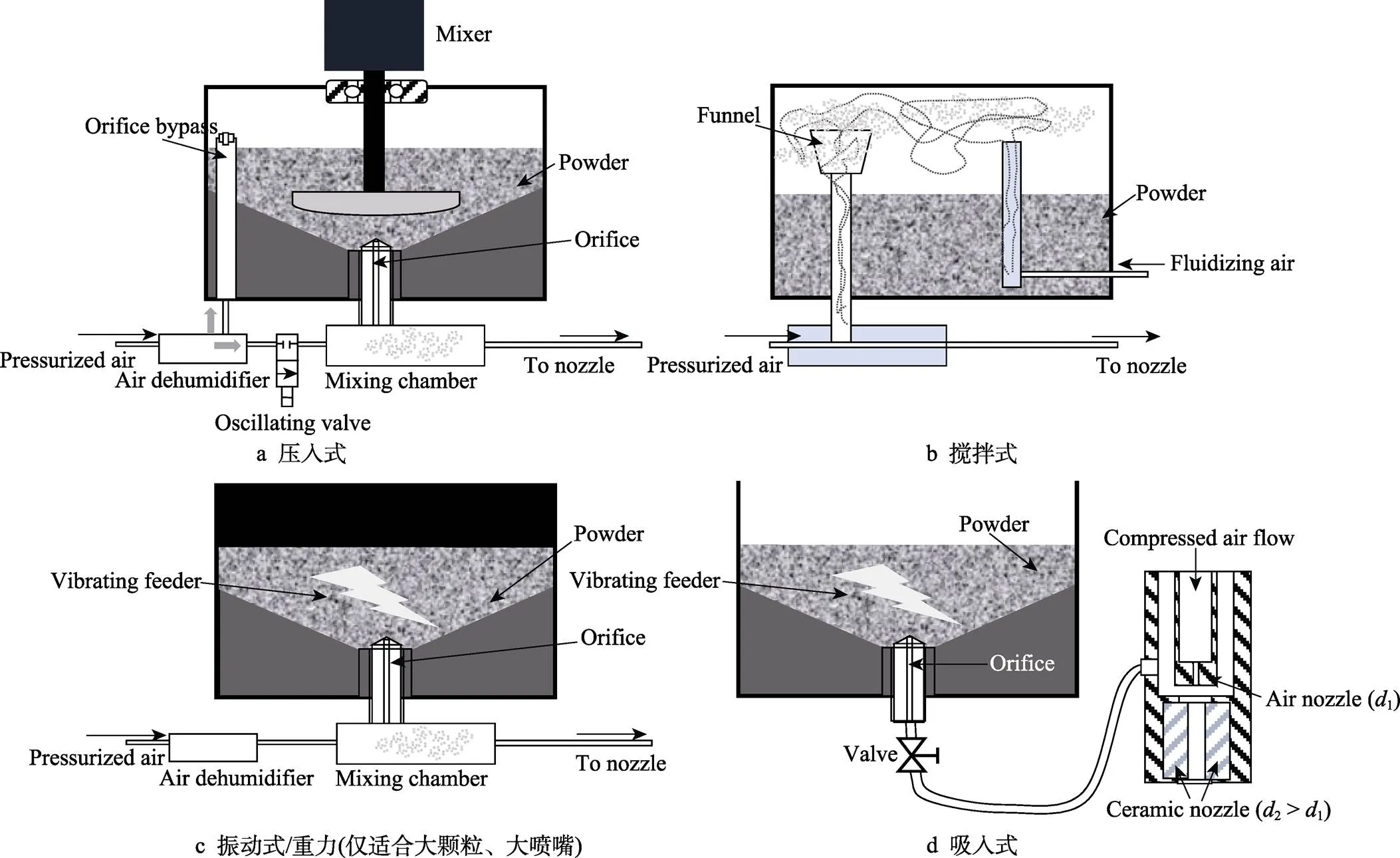

磨料气射流(Abrasive Air Jet,AAJ)是在20世纪60年代基于喷丸技术发展起来的,采用高速气流驱动磨料颗粒冲击材料表面,达到微量去除工件材料的目的[49],区别在于传统的喷丸处理主要用于表面冷硬化,而AAJ主要用于材料去除。典型的磨料气射流粉末供给方式有4种,包括压入式[50-51]、气流搅拌式[51-52]、振动/重力式[53-54]和吸入式[55],其工作原理如图6所示。磨料气射流是一种干式加工,对湿度非常敏感。系统中任何水分都能使颗粒凝结,因此需要进行复杂的前期准备工作,即对空气进行清洁、除湿和将粉末加热至120 ℃,以提高投料的稳定性。用于微加工的粉末尺寸通常在3~30 μm,这种细粉的不规则形状和静电荷很容易导致粉末架桥、压实和团聚[51]。图6a—b均采用加压式粉末供给系统。粉末在受压储料罐中会被进一步压实,因此需要额外的振动或机械搅拌来促进物料混合,进而改善粉料流动的稳定性,但这种改善对于微细、更有黏性的粉料作用不大[56]。此外,振动和混合器引起的粉末运动通常被认为会促进颗粒分层和产生梯度,因为颗粒容易根据大小和形状被分离[57]。随着粉末消耗,储罐内的粉末层高度也会影响粉末质量流量的稳定性,特别在图6b所示的进料系统中,这种影响尤为显著。为创造一个压差,迫使粉末进入混合室,图6a中的振荡阀需要被间断的打开和关闭。以上这些进料中的任何变化和不连续性都能反映出磨料气射流侵蚀的不稳定和加工过程的不可重复性[51]。与磨料水射流一样,磨料气射流也存在喷嘴的磨损。山东大学邓建新等[55]发现喷嘴入口处的磨损最严重,随后通过层状陶瓷设计提高了该处的抗磨损能力。此外,干式AAJ加工中还存在着射流发散、粉尘污染和贵重磨料难以回收利用等问题,这也在一定程度上制约着AAJ的普及和发展[58]。

图5 高压浆体射流原理[44]

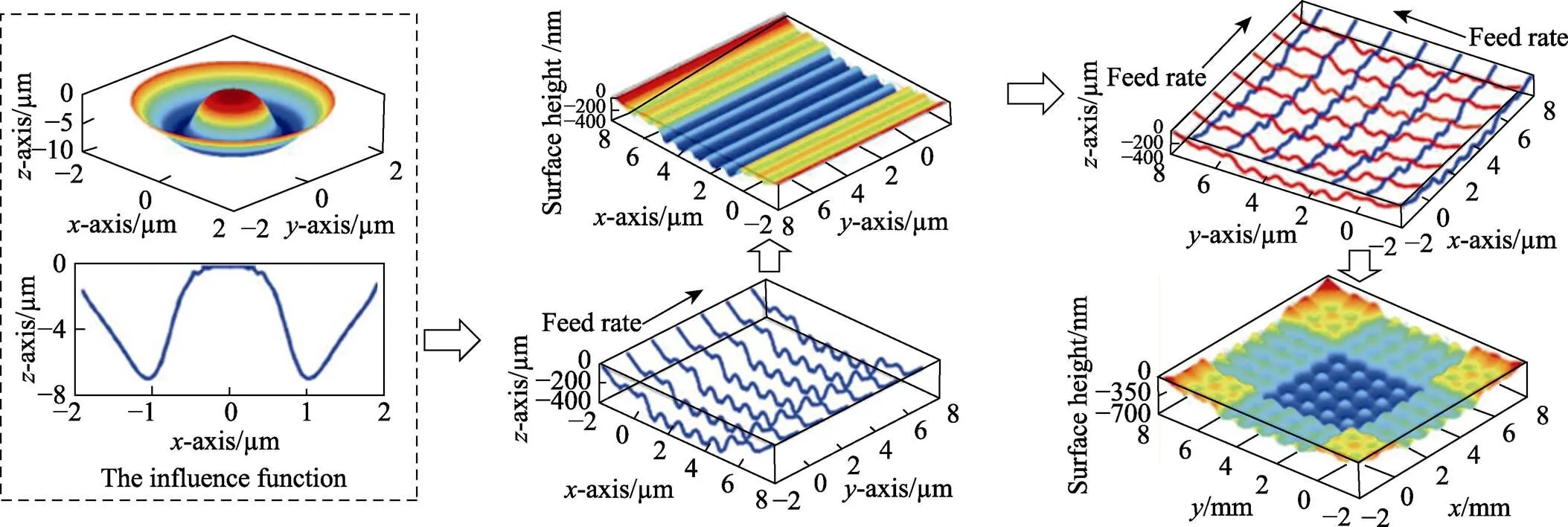

su等[59]于2015年提出了一种使用高压气通过文丘里喷管驱动磨料和水的混合物的多相射流加工技术(Multiphase Jet,MJ),用于表面微织构的加工。其原理如图7所示,通过搅拌器将磨料和水混合均匀,采用高速气流通过文丘里喷管对气流加速,并产生负压,从而将磨料和水的混合物吸入喷嘴内部,形成包括气体、液体、固体三相的射流[60]。和磨料水射流一样,多相射流也是一种三相混合射流,区别在于用气体驱动磨料。和图6d所示的方法一样,多相射流的开放式进料系统很方便更换和添加物料,允许长时间加工。与磨料气射流相比,通过将磨粒与水充分均匀地预先混合,MJ被证明可以降低磨料消耗量,能汇聚气射流,能迅速的降尘与磨粒收集,能形成均匀、可重复的颗粒质量流,进而获得较高的加工重复性。

图6 磨料气射流的粉料供给方式

图7 多相射流原理 [61]

虽然磨料射流技术的种类繁多,但根据混合方式,可以看出磨料介质的输送要么基于压缩,要么基于吸力,即前混合和后混合方式[62]。前混合磨料射流中,系统内没有混合腔,其中磨料通过压力压入高压管,然后经喷嘴射出。图4和图6a—c均属于前混合射流。后混合磨料射流中,磨料与加载流体在喷嘴内混合,其中流体先通过一级孔口在混合腔内形成射流并产生一定的真空度,然后将磨料吸入高速气射流或水射流内加速,再经聚焦管(混合管)喷出。图3b、图5、图6d和图7均属于后混合射流。需要说明的是,除了上述负压吸入[63]和外压压入[64]的磨料输送方式外,还存在同时使用负压与外压输送的方式。例如,后混合磨料射流中聚焦管内径较小时,通常采用这种附加压力来弥补吸力不足[65]。

2 磨料射流技术的对比

2.1 压力与速度

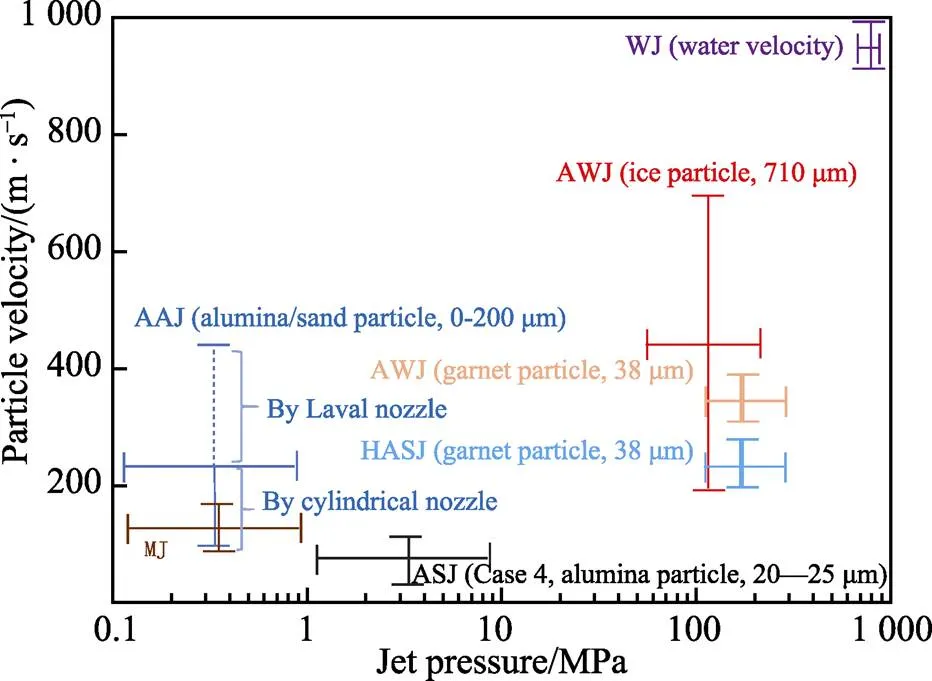

无论磨料射流被用于微流道制备还是被用于大面积抛光,一个大的射流速度意味着能更快速地完成加工任务,因此有必要了解各磨料射流技术能达到的射流速度及其实现的条件。一般来说,人们希望使用小的射流压力来实现高的射流速度。如图8所示,前混合AAJ通常使用0.1~0.8 MPa的低气压就能实现100~240 m/s的颗粒速度[42,66]。当配备Laval型聚焦管时,其出口速度可进一步提升,最高可达324~ 440 m/s[64]。后混合AAJ产生的速度要比前混合AAJ产生的速度低,因为最大的空气速度在喷嘴内部达到,而不是在出口。当后混合AAJ中配备Laval型空气动力管(一级孔口)时,其喷嘴出口速度可高达200~376 m/s[63]。多相射流(MJ)的速度鲜有报道,其采用后混合进料方法,且由于吸入水的干扰,导致其速度较低,约100~150 m/s[60]。通过优化喷嘴内部结构,多相射流的速度应该还有上升的空间。

图8 各磨料射流技术的速度和压力对比

纯水射流(WJ)的工作压力最高可达600 MPa,因此能形成高达1 000 m/s的流速[36]。在金属、合金等塑性材料的射流铣削工艺中,磨料水射流(AWJ)常采用100~300 MPa的压力,产生了250~380 m/s的颗粒速度[67]。Papini等[38]对比了AWJ和高压浆体射流(HASJ)的速度,发现二次流为水和磨粒的HASJ产生的速度要比二次流为空气和磨粒的AWJ产生的速度略低,为200~280 m/s。相比之下,浆体射流(ASJ,Case 4)产生的射流速度要低得多。当隔膜泵的操作压力为4~8 MPa时,能产生89~127 m/s的颗粒速度[48];当操作压力为1~3 MPa时,能产生49~78 m/s的颗粒速度[68-69]。

上述对比表明,水射流、磨料水射流和高压浆体射流的特点是高压超高速,而浆体射流的特点是低压低速。相对而言,磨料气射流拥有低压高速的优点。例如,0.8 MPa的气射流能实现292 m/s的平均颗粒速度[63],而磨料水射流要达到该速度需要至少180 MPa的工作压力[67]。

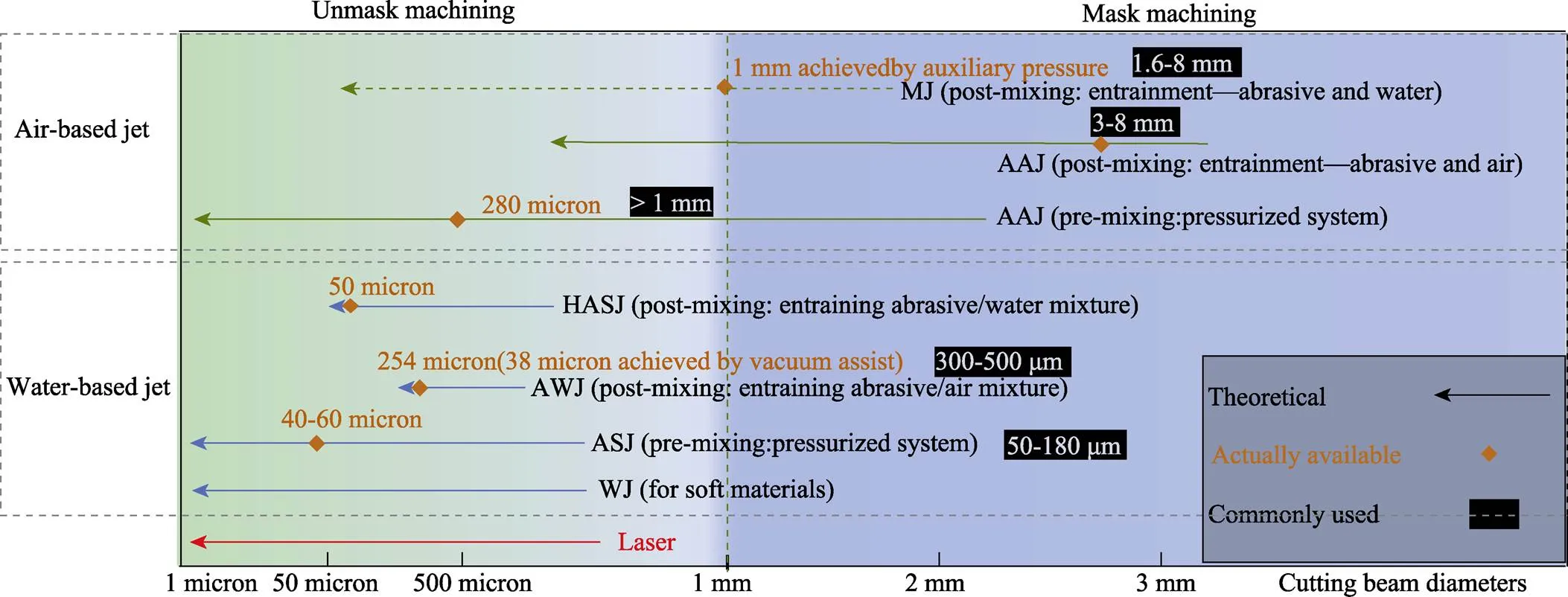

2.2 最小射流束直径

磨料射流的应用涉及微切割和微流道的制备,因此有必要了解各磨料射流技术目前能够加工出的最小尺寸。射流束直径在一定程度上反映了磨料射流微加工能力。射流通过喷嘴内腔汇聚成细流束。显然,射流束直径取决于喷嘴内孔直径大小。通过不断缩小喷嘴内孔,各磨料射流技术已实现对金属、陶瓷、光学玻璃等难加工材料的无掩模精密微细加工。图9对比了目前各磨料射流技术能够实现的最小射流束直径。从整体上看,由于气体易扩散,以气为载能流体的射流所形成的射流束直径都要远大于以水为载能流体的射流所形成的射流束直径[33]。

图9 各磨料射流技术的射流束直径对比

不同混合方式也影响着磨料射流的射流束直径。WJ和ASJ的喷嘴本质上是相同的,都是依靠压力注入细喷管。理论上这些前混合磨料射流可以产生无限细的射流束。目前,ASJ的喷嘴内径可以低至40~ 60 μm[4,48],产生大约50 μm的射流束直径,具有很强的微刻蚀能力。该极限尺寸主要受限于颗粒流(50~300 nm)引起的喷嘴堵塞和磨损。显然,纯水射流(WJ)可以突破此极限,与激光相媲美。缺点是没有磨料参与切削,使得它和激光的应用都仅限于软而薄的材料[70]。

由于存在混合腔和夹带空气,后混合磨料射流(AWJ)产生细射流束的能力明显弱于前混合磨料射流(ASJ)。为产生足够的真空度,AWJ聚焦管(有时也叫混合管)的内径一般比一级孔口内径大1~2倍。研究者一直试图通过缩小孔口与聚焦管的内径来提高微加工能力。美国OMAX公司已经开发出了3种内径比的AWJ喷嘴:MAXJET5 [360 μm (Orifice Diameter)/760 μm (Mixing Tube Diameter)],MINIJET [250 μm/530 μm],SUBMINIJET [180 μm/380 μm][70]。最新产品OMAX 2626 Jet Machining Centre的喷嘴内径比可以小至127 μm/254 μm,产生大约455 μm的射流束直径[71]。如前所述,AWJ依靠干磨料的自由流动特性和足够高的气流来悬浮和输送磨料颗粒至混合管。当混合管内径低于500 μm时,气体流动性下降,难以稳定悬浮并输送磨料,因此AWJ常使用超过500 μm内径的聚焦管。使用300 μm内径的聚焦管时,AWJ除了需要使用细磨粒外,还需要一些辅助方法来促使磨料进入混合管。例如,利用螺杆泵强制磨料进入混合管,便可使用127 μm/300 μm的喷嘴内径比[40]。采用内径小于200 μm的微型聚焦管还只是在实验阶段(来自OMAX公司)。从上述分析来看,常规AWJ喷嘴的聚焦管尺寸在500 μm左右,通过辅助方法可达300 μm以下,但最低不能低于250 μm。显然,这些尺寸(250~500 μm)都要远大于ASJ使用的喷嘴尺寸(40~60 μm)。

缩小内径比来提高AWJ微加工能力的主要限制是由于喷嘴堵塞,因为水射流通过孔口形成的真空随着聚焦管内径的减小而减小。射流泵的作用变得太弱,无法通过重力给料来输送磨料。值得注意的是,一些优化设计正在缩短AWJ和ASJ在获取最小射流束直径方面的差距。例如,Hashish[45]通过使用真空泵抽吸混合腔产生强负压的方法(即真空辅助法)将AWJ的喷嘴内径比扩展至75 μm/38 μm,成功实现了半导体材料的微切割和微钻孔加工。研究发现与悬浮在空气中的干磨料相比,悬浮在水或水蒸气中的湿磨料更容易流入混合室,因此可以提高使用细聚焦管的能力。Miller[4]指出,通过水蒸气输送磨料(SAW),可以将AWJ的射流束直径减小至300 μm以下;通过浆料输送(FAW),可以将AWJ喷嘴的聚焦管尺寸从300 μm扩展至50~90 μm。此外,浆料输送还可以避免夹带空气对射流束的扰动。HASJ正是利用浆料输送将AWJ的射流束直径从455 μm减至285 μm[38]。

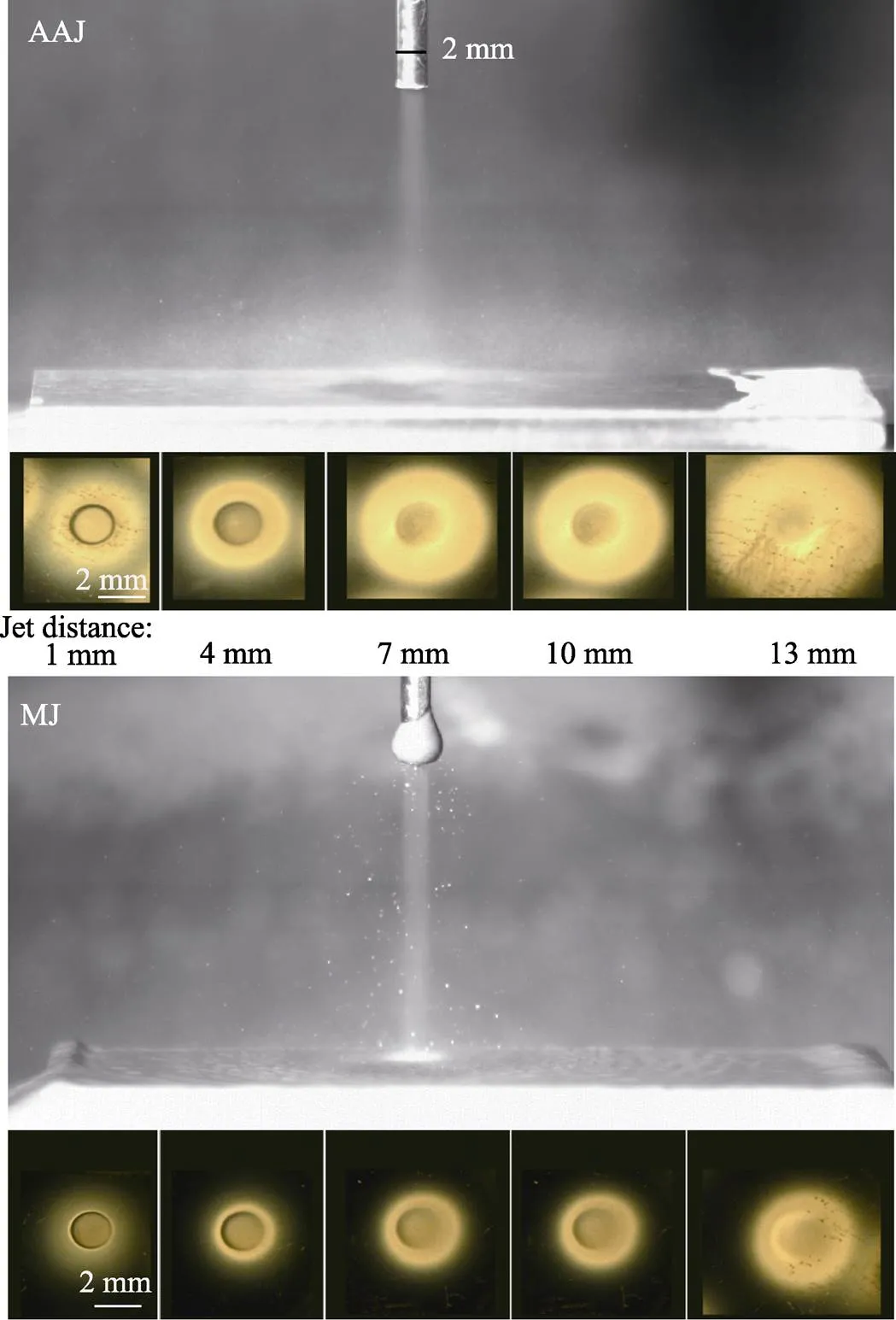

磨料气射流通常使用较大口径的喷嘴。前混合AAJ使用的喷嘴内径可以相对较小,文献[72-74]报道有280、500、600 μm。如图10所示,由于气射流离开喷嘴后显著发散,只有通过使用这些微喷嘴并近距离喷射才能获得小的加工点,即无掩模微细加工。小喷嘴和近距离都使射流速度降低,导致侵蚀率下降。绝大多数磨料气射流均使用超过1 mm内径的喷嘴,因此需要掩模(mask)来提高微细加工能力。掩模的使用,可以在更广阔的区域形成微织构,通常比无掩模单点刻蚀速率高。后混合AAJ常使用3~8 mm内径的大喷嘴[55]。类似HASJ,多相射流(MJ)在后混合AAJ的基础上,通过浆料输送并使用压力压入混合腔,能将喷嘴口径减至1 mm[75],并显著提高加工分辨率(图11)。

图10 浆体射流(a)和磨料气射流(b)的射流束直径对比 [33]

图11 后混合磨料气射流和多相射流的侵蚀足迹对比[60]

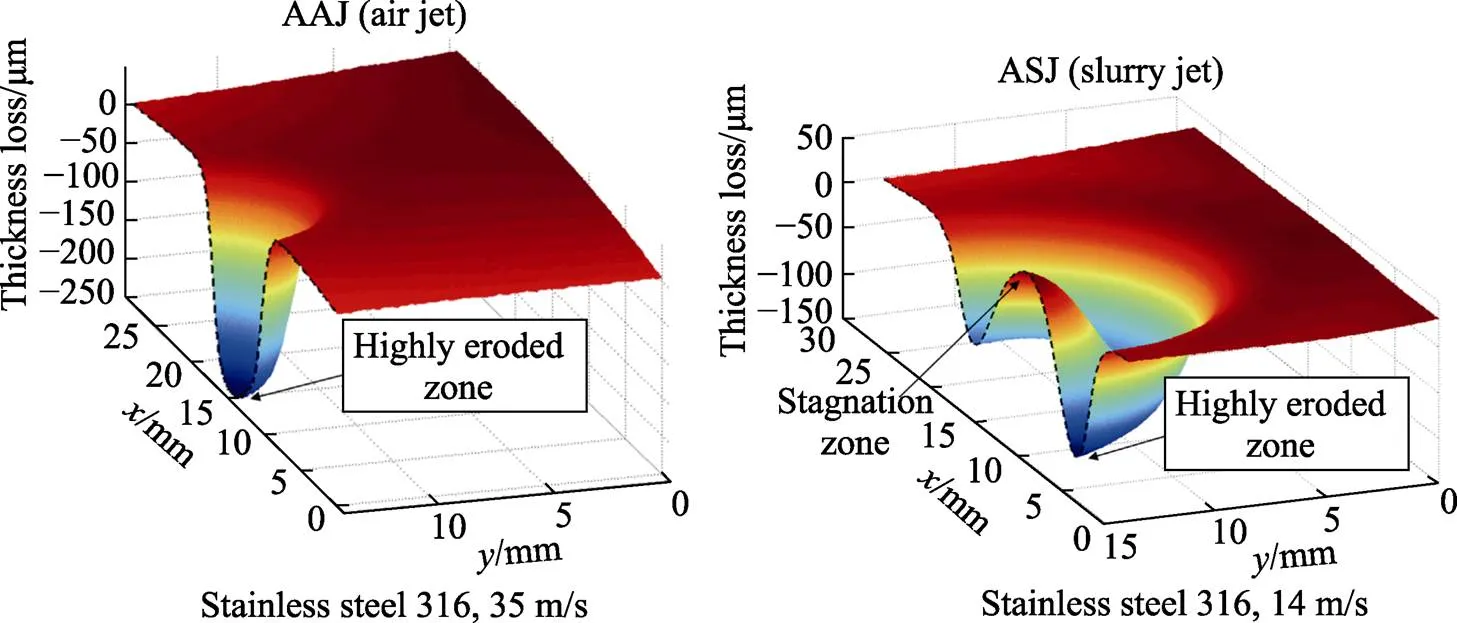

2.3 侵蚀轮廓

磨料射流加工涉及在工件表面加工微凹坑或微流道,其截面轮廓影响流体的流动特性,因此被广泛关注。磨料射流抛光面可以看成是由单个侵蚀足迹的叠加运动造成的。侵蚀足迹的轮廓对抛光区形貌有重要影响,因此有必要了解各磨料射流技术在不同工艺参数下的侵蚀轮廓。气射流和水射流的本质区别在于载能流体的密度、黏度和可压缩性不同。磨料气射流是一种干式加工工艺,多相射流是一种湿式加工工艺,而浆体射流是一种黏度和密度更大的湿加工工艺。载能流体的性质影响了颗粒动力学特性,进而影响了射流的侵蚀轮廓。

当射流连续冲击表面时,由于流动受阻,流体速度突然下降,在液固接触界面处会形成一个压力很大、流速很低甚至停滞的区域,通常称作停滞区域(stagnation zone)。数值模拟的射流速度截面如图12所示,可以发现磨料气射流中加入的水形成了一个较强的停滞效应(stagnation effect)[60]。加速粒子接近该区域时,会发生偏转、减速,甚至失去动能。在相同的工艺参数下,AAJ由于表现较弱的停滞效应而提供较高的材料去除率,其磨料粒子几乎垂直地撞击表面,因此形成V形侵蚀轮廓,而多相射流(MJ)中较强的停滞效应,通常导致粒子偏转并撞击侧壁,因此形成U形侵蚀轮廓[60]。

水的黏度是空气黏度的100倍,因此浆体射流产生了比气射流和多相射流更强的停滞效应。冲击颗粒的动能和到达目标表面时的轨迹(主要影响颗粒的冲击角)都会受到此停滞效应的影响,从而影响冲蚀过程,特别是微孔的形成过程。如图13所示,由于这种强停滞效应,低压浆体射流(ASJ,1~3 MPa)在脆性材料玻璃[69]和塑性材料SUS-304不锈钢[68]表面均形成了W形侵蚀孔。在浆体射流中,强停滞区域内的阻力使磨粒在接近表面时减速更大。也就是说,黏度增加了停滞效应,降低了粒子的冲击能量,从而降低了侵蚀能力。浆体射流的颗粒流速本身就低(42~89 m/s),又由于强大的停滞效应进一步降低了颗粒的撞击速度(19~41 m/s)[47],使其材料去除率在所有射流中表现最低。另一方面,黏性流对颗粒到达目标表面时的运动轨迹也有较大的影响。在相对低压的浆体射流中,动量平衡系数小的颗粒容易跟随水流流动,以较小的角度撞击表面。由于脆性材料的侵蚀强烈依赖垂直于表面的速度分量,撞击角减小的净效应是减少侵蚀。因此,在浆体射流中,一般塑性(延性或韧性)侵蚀模式占主导。如前所述,强停滞效应导致粒子偏转至两侧并以小角度撞击。颗粒在停滞带周围呈环状沉积,而射流中心粒子浓度降低。塑性侵蚀模式中,小角度撞击产生的侵蚀率较高,因此与撞击中心相比,两侧的侵蚀深度较深。总之,强停滞效应使有效侵蚀区从射流撞击中心向外移动,即形成W形侵蚀轮廓[76]。

图12 干湿加工条件下停滞压力和颗粒运动轨迹的对比[60]

图13 磨料气射流和浆体射流加工轮廓的对比[68]

W形侵蚀轮廓需要更复杂的抛光路径规划,易产生中高空间频率纹理分布的抛光面。众多研究者试图通过优化工艺参数来避免W形侵蚀轮廓的产生。例如,王军等[69]发现泵送压力从1 MPa增加到3 MPa时,中心凸起逐渐被削平。方慧等[76]发现喷嘴直径从2.5 mm 减小到1.5 mm时,中心区域材料被部分去除,但去除量依然小于边缘。特别地,Papini等[48]发现使用50~180 μm口径的小喷嘴并提高泵送压力至4~8 MPa时,即射流速度提高到90~127 m/s时,W形侵蚀轮廓被U形侵蚀轮廓取代。在Nguyen等[77]的研究中,使用了大口径喷嘴(6.4 mm)和低射流速度(30 m/s),发现当磨粒粒径从50~350 μm增大到450~700 μm时,侵蚀轮廓由W形转变为U形。以上结果表明,高射流速度、大颗粒尺寸和小口径喷嘴都可以增大颗粒动量平衡系数,使得磨粒可以穿透水停滞区,类似于气体或空气中的冲击,因此浆体射流的侵蚀轮廓将由W形转变为渴望的U形。

类似地,在相对低压(150 MPa)、高喷嘴横移速度下的磨料水射流铣削工艺中,玻璃通道底部也出现了W形凸起[78]。显然,高压下的高能量束,包括水射流、磨料水射流和高压浆体射流(235 MPa)都将产生U形侵蚀轮廓[37,44,79]。

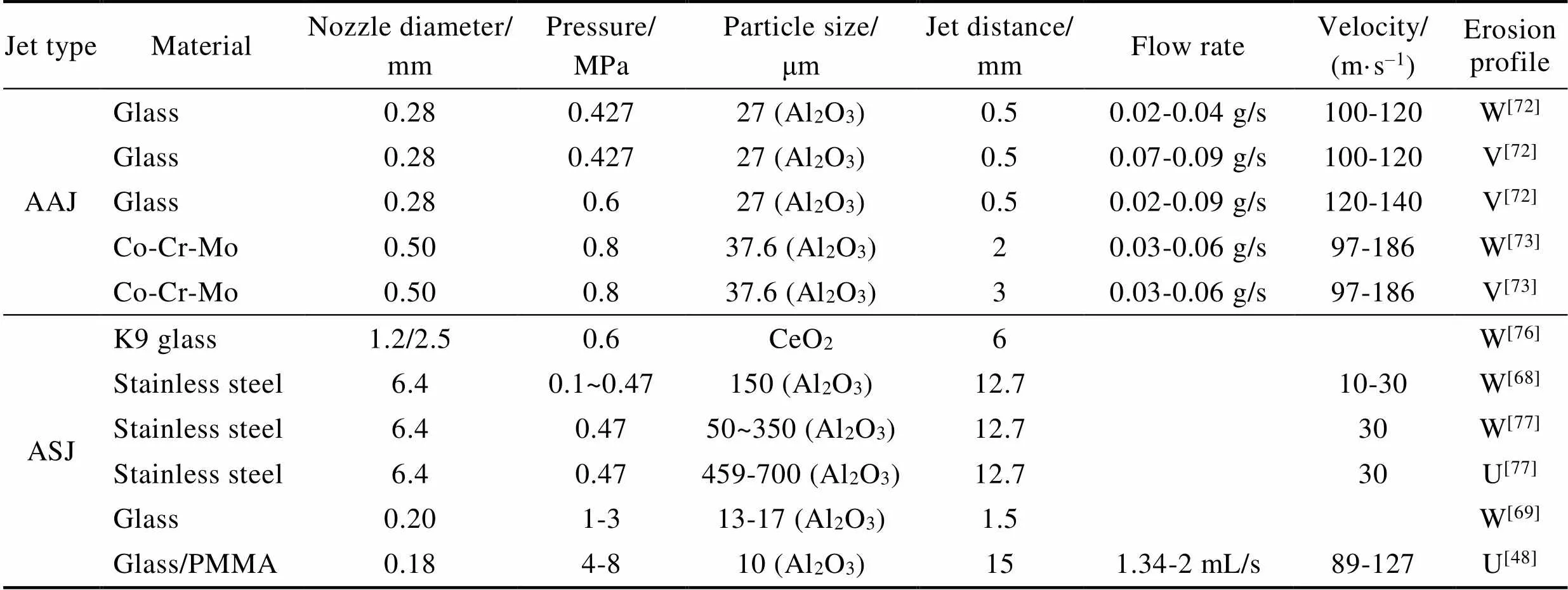

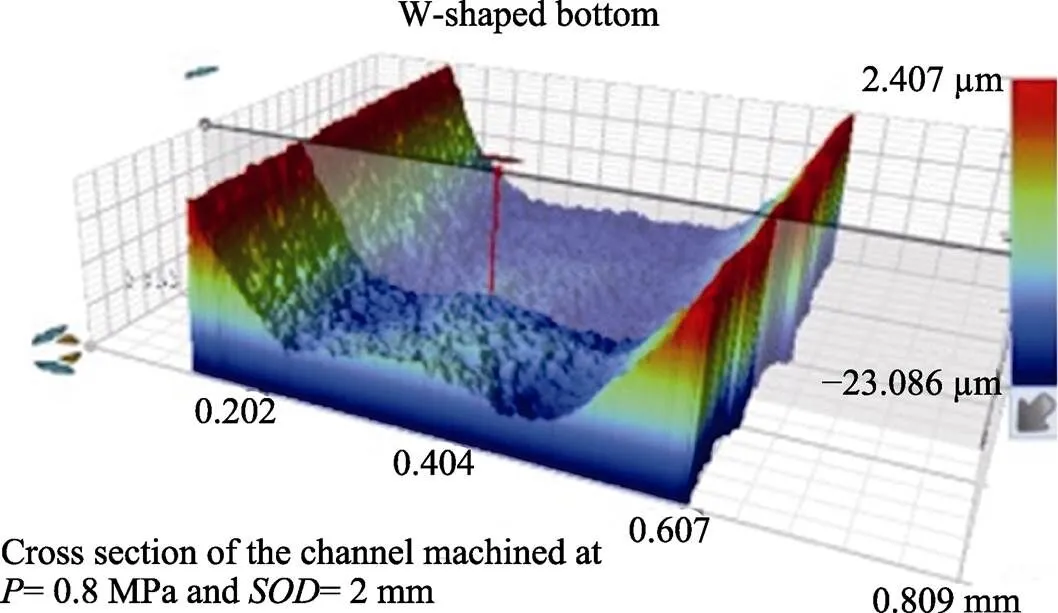

表2对比了磨料气射流和浆体射流在不同工艺参数下生成的侵蚀轮廓。可以发现,磨料气射流中的W形侵蚀轮廓主要是由于近距离喷射时颗粒回弹干扰所致,而浆体射流中的W形侵蚀轮廓主要出现在产生低侵蚀动能的工艺参数组合中。需要说明的是,磨料气射流出现W形侵蚀轮廓很少见。如图14所示,即使出现W形侵蚀轮廓,其底部凸起也不太明显。这种轮廓只有在以下条件同时满足时才能出现:0.5 mm[72]、2 mm[73]的小射流距离;0.05 g/s[72]、0.02~0.06 g/s[73]的低磨料流量;小于40 μm的细颗粒尺寸。显然,这些条件通常不被采用或不会被同时采用,因此绝大多数文献中都认为磨料气射流(AAJ,0~0.8 MPa)中的停滞效应可以被忽略,通常在脆性材料表面产生V形轮廓[75](塑性材料可能偏U形)。浆体射流在0.6~3 MPa的工作压力中一般都产生W形侵蚀轮廓,且轮廓中心凸起的程度均远大于气射流,即浆体射流中心几乎未发生侵蚀(见图13)。从表2中还可以发现,在同等射流速度范围(89~127 m/s)内,磨料气射流产生V形侵蚀轮廓,而浆体射流产生U形侵蚀轮廓,再次说明载能流体黏度(这里主要指空气和水)对侵蚀轮廓的影响。

表2 磨料气射流和浆体射流在不同条件下生成的侵蚀轮廓

图14 磨料气射流中出现的W形轮廓[73]

2.4 加工机理

在磨料射流加工中,颗粒撞击表面时发生脆性断裂还是产生微切削效应决定微流道底部表面和抛光表面质量的好坏,因此有必要了解干射流和湿射流之间的材料去除差异。载能流体的性质差异影响着颗粒动力学特性,进而也影响着颗粒的侵蚀机理。使用文丘里效应的后混合射流,包括多相射流、磨料水射流和高压浆体射流,在混合腔内就开始发生不同程度的液滴破碎现象。由于射流束边界层气体扰动、湍流和空化等原因,任何形式的水射流(包含浆体射流)一旦离开喷嘴进入空气,便开始雾化成一些小水滴[80]。如图15a所示,Hu等[60]证实,当这些包裹着细颗粒的液滴高速撞击工件表面时,颗粒会被偏转,沿着加工表面滑动。颗粒在冲击时刻的取向对侵蚀机理有很大的影响。如图15b所示,与干式磨料气射流加工(AAJ)相比,由于加入的水起到了缓冲润滑作用,多相射流(MJ)中偏转的颗粒在加工表面留下了许多划痕。这种滑动研磨被证明可以提高加工表面的质量[60]。如图15c所示,在磨料气射流加工中,垂直撞击的颗粒在石英表面留下许多贝壳状脆性侵蚀凹坑,而浆体射流中偏转的颗粒产生了塑性加工中常见的微切削效应[81]。上述对比表明,干射流加工中的材料去除是由撞击(impacting)引起的,而湿射流中材料去除主要是由刮削(scraping)引起的。脆性材料在颗粒垂直撞击时的侵蚀率最大。因此,干式磨料射流特别适合高脆性非金属材料和高硬度金属材料的局部加工,而湿式磨料射流有利于降低表面粗糙度,提高表面加工质量。

如图16所示,湿射流在处理多相材料时也表现出独特的优势。脆性材料的侵蚀率在垂直喷射时最大,而延性材料的侵蚀率在垂直喷射时较低。如前所述,干射流加工中的颗粒几乎垂直地撞击表面。此时,脆塑材料之间的材料去除率差异较大。因此,如图16a所示,在加工含铜的氮化铝陶瓷时,干射流只去除了脆性材料氮化铝,留下难加工的铜基体[12]。湿射流加工中,颗粒偏转导致在垂直喷射时(90°)的平均颗粒撞击角仅为80°,因此能降低多相材料中相材料之间的材料去除差异,使脆塑材料被同步去除。于是,如图15a所示,在加工含铜的氮化铝陶瓷时,ASJ加工的表面平坦度要远高于AAJ[12]。当处理SiC/Si复合陶瓷材料时,湿射流表现出了更大的优势。图16b对比了干加工表面和湿加工表面,可以发现湿加工处理的Si表面没有明显的撞击裂纹。如Hu等[60]的工作所述,干式加工(AAJ)中的磨料撞击表面后垂直反弹,而湿式加工中的磨料被偏转,沿已加工表面形成二次流。因此,垂直冲击的磨料容易在硅基上产生裂纹,而偏转的颗粒可以产生额外的抛光效果,有利于形成无裂纹表面。此外,SiC晶粒和Si基体之间的侵蚀差异导致了加工表面呈沟槽状形貌。如图16c所示,在这些狭小的空间中,湿射流会出现一种常见的微漩涡现象,能使磨粒沿着一定方向运动。滚动粒子的这种定向运动可以进一步平滑裂纹表面,从而形成无裂纹侵蚀面,这反映了湿射流加工柔性强于干式射流。

图15 干射流加工和湿射流加工的侵蚀面对比[60,81]

图16 干射流和湿射流铣削多相材料时的对比[12,82]

3 磨料射流技术的应用难点

磨料射流技术在应用于工程实践中不可避免地存在许多问题。射流速度、工作压力、射流束直径、侵蚀轮廓、加工机理等方面的对比分析有利于更好地理解为什么会出现这些应用难点,也有利于挑选出合适的磨料射流技术。鉴于此,在这里借助应用实例来解释说明。

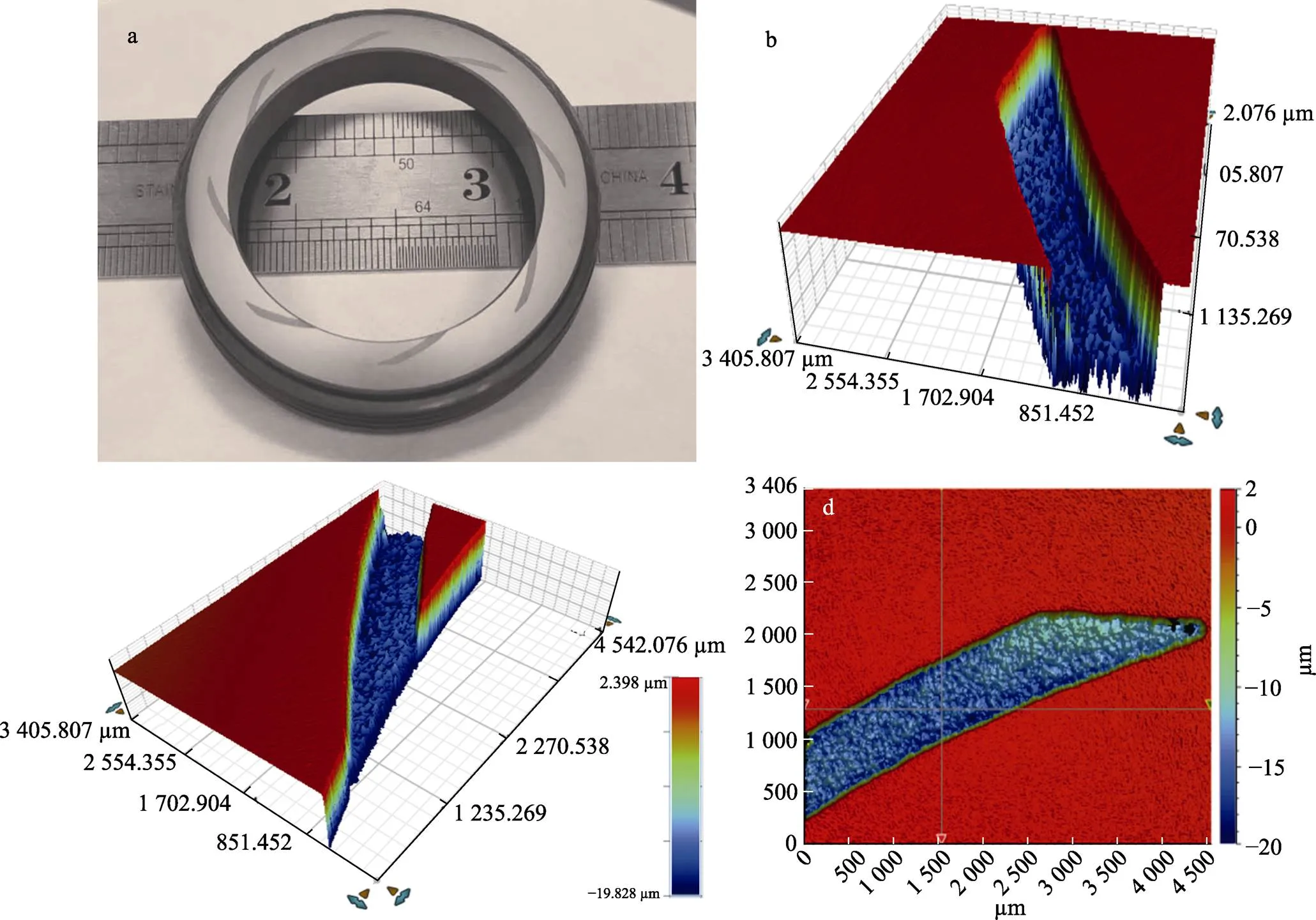

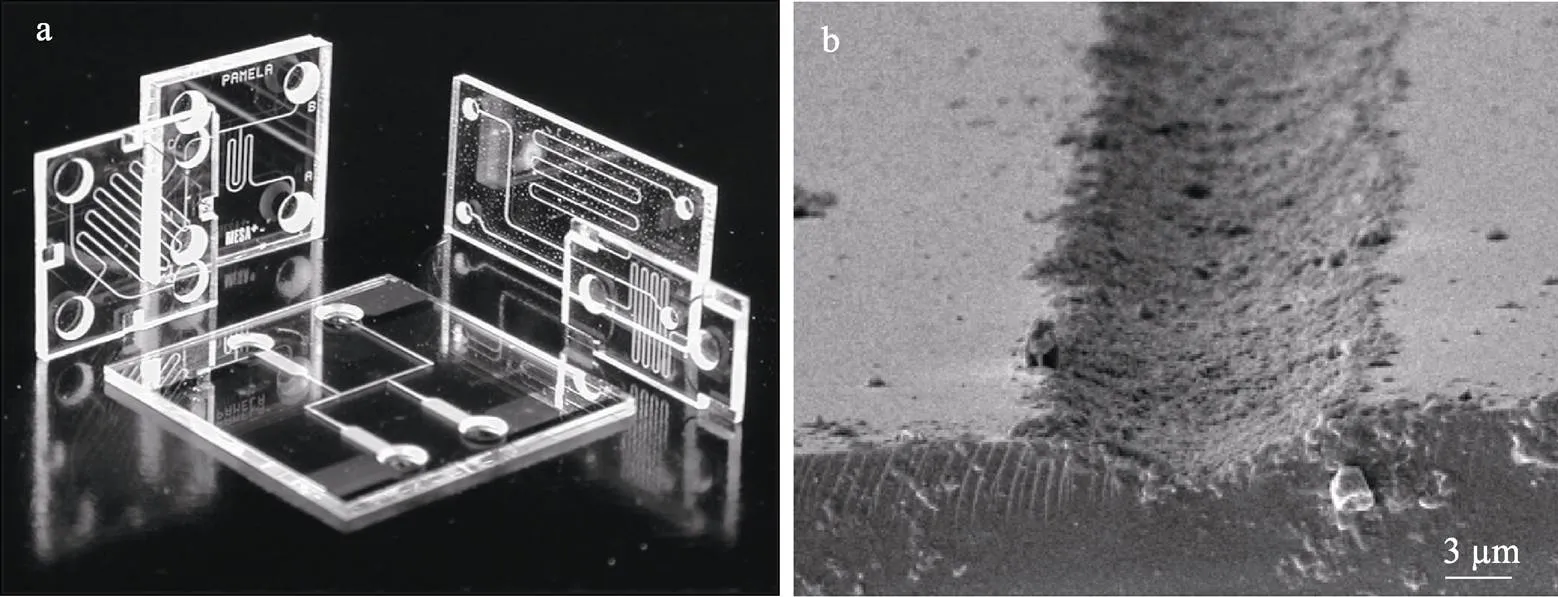

近年来,磨料射流技术的发展趋势是由宏观尺度向微观尺度转变,由粗加工向精加工转变。在传统磨料射流技术中采用小喷嘴和更细的磨料,并降低射流压力在各种基材上进行微钻孔或微切割(包括生产盲孔或微流道)是此技术的一个发展方向。磨料气射流的射流速度较高,因此可以快速地在脆性基材上刻蚀出微图案。浆体射流的材料去除率较低,但可制备出底部质量更好的微流道。100~200 MPa的磨料水射流可在塑性基材上进行微切割或微通孔加工[70]。如2.2小节所述,浆体射流和磨料水射流的射流束直径可低至50 μm,因此加工50 μm以上的微结构是可行的。更窄的微结构或者复杂的微图案则需要借助掩模板来定义加工边界。如图17所示,使用掩模技术的多相射流可以在机械密封表面蚀刻出复杂的微图案[82]。如图18所示,磨料气射流结合掩模板并使用3 μm颗粒可以在玻璃表面加工出宽度仅为10 μm的微通道[83]。然而,使用这些细磨粒时,低动能会对目标产生韧性侵蚀机制,导致掩模材料和工件之间的选择性非常差,使得加工深孔或通道变得困难。受限于掩模的制造能力和图案传递精度,磨料射流加工技术很难制备出小于5 μm的微结构。

图17 多相射流在反应烧结碳化硅表面制备的微图案[82]

图18 磨料气射流在玻璃表面制备的微通道(a)和10 μm微通道(b)[83]

由于接触力或热应力的存在,传统加工技术不可避免地引入加工缺陷,如亚表面裂纹、毛刺、重铸层、切削纹理等。在传统磨料射流技术中采用大喷嘴和更细的磨料,并降低射流压力进行表面光整加工是此技术的另一个发展方向。磨料气射流和磨料水射流通常用于粗光整,而多相射流和浆体射流多用于精光整,如去除亚表面裂纹。如图19所示,多相射流可以很好地去除研磨加工表面的脆性缺陷[84]和电火花加工表面的重凝固层[85]。需要注意的是在光整塑性软材料时,硬质磨料很容易残留在软基体表面[85]。低温磨料气射流可使软质材料以脆性方式去除,消除颗粒嵌入,改善表面形貌,但材料属性发生了改变。使用塑料软颗粒、冰粒和包裹蜡的硬质颗粒可以大大减少磨料的嵌入,提高表面质量,但降低了光整效率,无法进行大面积光整加工。

抛光是表面光整加工的一个延续,其目的是尽可能地降低表面粗糙度。如2.4小节所述,湿射流中的水可以起到冷却和润滑作用,为提高加工表面质量提供了可能。同为湿射流加工的浆体射流(ASJ)和多相射流(MJ)都能够产生纳米深度的抛光足迹,均满足该项工艺的要求。此时,它们常采用超过1 mm口径的喷嘴并使用大喷射距离来产生大的抛光覆盖面。ASJ通常使用的工作压力为0.2~2 MPa,并对应10~50 m/s的射流速度。MJ通常使用的工作压力为0.2~0.6 MPa,并对应100~200 m/s的射流速度。一般来说,多相射流比浆体射流更适合抛光,主要体现在以下3点:(1)浆体射流的材料去除率较低,通常只有磨料气射流的1/3[33,86-87]。已经观察到在气体或空气中携带颗粒的目标侵蚀率比在液体中携带颗粒的目标侵蚀率高。多相射流采用气体驱动浆料,其抛光效率要比用泵驱动浆料的浆体射流高。(2)在抛光工艺中,粗糙度和波纹度决定表面质量。由2.3小节分析可知,大流量、大口径喷嘴和大喷射距离的选用使得磨料气射流不可能出现W形侵蚀轮廓,而低压浆体射流容易出现W形侵蚀轮廓。Achtsnick等[63]证实了相较于圆柱形喷嘴产生的V形侵蚀轮廓,Laval型喷嘴产生的U形侵蚀轮廓能够产生一个更均匀的材料去除,有利于提高表面平整度,因此可以推测MJ产生的U形侵蚀轮廓有利于抛光。虽然ASJ产生了纳米级光滑抛光面,但它的W形侵蚀轮廓对抛光不利。ASJ就像一把“钝刀”,导致材料去除不均匀,进而增加了加工面的波纹度。如图20所示,在Cao等[88]的研究中,即使采用精心设计的喷嘴移动轨迹,W形侵蚀轮廓也会导致抛光面呈现中高空间频率纹理。(3)由于高颗粒浓度,浆液有时可归类为高黏流体。高密度、高黏度的浆料流撞击工件表面后形成的波状黏性流将波状能传递到表面,因此在冲蚀坑周围[69]和铣削槽底[89]都留下了波纹状侵蚀痕迹。显然,这些都影响着表面质量的进一步提升。

图19 光整加工中出现的磨粒嵌入现象(材料为工具钢)[85]

图20 浆体射流的W形侵蚀轮廓及其用于K9玻璃抛光时形成的抛光面形貌[88]

在此,用常见的待加工材料玻璃做进一步解释说明。一般来说,玻璃等脆性材料在磨料射流加工中的去除机理可以描述为由于微裂纹的产生而发生的许多局部脆性断裂坑的叠加。脆性断裂使侵蚀面变得粗糙,并产生轻微的亚表面损伤。然而,当用小颗粒以低动能冲击时,玻璃等通常较脆的材料可以通过像延展性金属一样的切割模式去除,有望产生光滑的加工面[90]。Nouraei等[47]指出,当使用25 μm的Al2O3颗粒时,玻璃发生这种脆塑侵蚀转变(Brittle-Ductile Transition[91])的临界颗粒撞击速度为32 m/s。在此速度等级下,根据Mansouri等[92]的研究推测,以气为载能的AAJ和MJ技术都将在玻璃表面产生U形侵蚀轮廓。根据Nguyen等[68]和Wang等[69]的研究推测,在32 m/s的射流速度等级下,以水为载能的ASJ技术将在玻璃表面产生W形侵蚀轮廓。结合前面的分析,可以推测多相射流(MJ)将比浆体射流(ASJ)更适合在玻璃表面进行超精密光整加工。虽然多相射流加工技术有众多优势,但对于大面积微织构的加工和大面积的光整加工,其效率还是太低。

4 总结及展望

本综述有助于研究者了解各常见磨料射流技术之间的差异。通过对各磨料射流技术的对比,可以得出以下结论:

1)磨料水射流和高压浆体射流的特点是高压超高速,而浆体射流的特点是低压低速。相对而言,磨料气射流拥有低压高速的优点。例如,0.8 MPa的气射流能实现高达292 m/s的平均颗粒速度,而磨料水射流为达到该速度需要至少180 MPa的工作压力。

2)目前,浆体射流和磨料水射流的射流束直径都可低至50 μm,因此加工50 μm以上的微结构是可行的。更窄的微结构则需要使用掩模板来加工。掩模磨料气射流的加工极限尺度在10 μm左右。

3)磨料气射流通常形成深而粗糙的V形侵蚀面,而浆体射流(1~3 MPa)容易形成浅而光滑的W形侵蚀面。也就是说,浆体射流抛光比干磨料气射流抛光具有更低的材料去除率,但具有更好的表面粗糙度。考虑到两者的优点,多相射流试图在磨料气射流和浆体射流之间建立一个桥梁。多相射流用于抛光时,其产生的U形光滑侵蚀面有利于形成均匀的加工面。

对磨料射流技术的研究还存在一些空白。根据作者的认知,现对磨料射流加工技术做出以下展望:

1)磨料射流的发展趋势是由宏观尺度向微观尺度转变。掩模磨料射流获得的最小通道宽度为10 μm。然而,工程应用中常建议使用小于5 μm的特征尺寸。因此,进一步提高表面微图案的分辨率成为研究的必要。

2)传统磨料气射流的粉料供给系统难以稳定地供应细磨料,因此磨料气射流的一个挑战是对细磨料的应用。多相射流的出现使磨料气射流使用细磨粒成为可能。鉴于磨料气射流使用细磨料(如纳米磨料)时可能伴随着一些新的物理现象,预计这方面的研究是有必要的。

3)均质脆性材料的去除机理与侧向裂纹扩展模型很好地吻合,但在延性表达较多的非均质陶瓷材料中,裂纹穿透金属晶粒间的边界相使其不能完全用裂纹扩展理论来解释。鉴于微观结构是陶瓷侵蚀行为的主要因素这一事实,预计需要将这一因素纳入材料去除机制的分析。

4)事实上,磨料射流加工并不是完全意义上的冷加工。对冲击点瞬时温度的研究几乎是空白的。由于瞬时温度几乎不可能靠经验得出,对磨料气射流加工过程中有关热方面的基础研究是必要的。

5)后混合射流采用浆料夹带(Slurry Entrainment)的方式,即多相射流(MJ)和高压浆体射流(HASJ)技术,被证明可以提高射流汇聚性,有利于微细加工。同时,它也能大大降低空气的扰动,提高表面加工质量。其他黏性、黏弹性流体的引入,有望进一步提高射流汇聚性和表面加工质量,这使得新型抛光液的开发成为一个研究热点。

6)后混合的操作模式非常简单,但人们并不完全了解其喷嘴内部的重要流体动力学过程。混合腔内有许多比其他工业流动过程复杂得多的物理现象同时发生。在寻找能提供最佳切割性能的喷嘴结构时,需要考虑众多参数以及它们之间的组合效应。Laval型聚焦管能产生更均匀的颗粒分布,大大提高了射流速度,并改善了足迹几何形状。然而,目前还没有将一级孔口设计成Laval型的报告。因此,研究者可以在喷嘴优化方面进行更多的实验探索。

7)气体在射流中扮演着重要角色。一方面,向磨料气射流中主动加入液体,即多相射流技术,是通过减少气体含量来提高表面加工质量;高压浆体射流也是通过减少携带空气的含量来减少射流束的发散。另一方面,向浆体射流中主动引入气流/微气泡,则是利用气体来提高材料去除率。Haghbin指出气体的存在可以提高加工效率,但会恶化表面质量[38]。因此,通过调控射流中气体的含量来同步提高加工效率和表面质量将是磨料射流加工领域的一个难点和热点。

[1] HU Yan, PAN Jia-bao, DAI Qing-wen, et al. Solid Particle Erosion-Wear Behaviour of SiC Particle-Reinforced Si Matrix Composite and Neat Si—A Comparison[J]. Wear, 2022, 496-497: 204286.

[2] MELENTIEV R, FANG Feng-zhou. Recent Advances and Challenges of Abrasive Jet Machining[J]. CIRP Journal of Manufacturing Science and Technology, 2018, 22: 1-20.

[3] LIU Xia-chu, LIANG Zhong-wei, WEN Gui-lin, et al. Waterjet Machining and Research Developments: A Review[J]. International Journal of Advanced Manufacturing Technology, 2019, 102(5-8): 1257-1335.

[4] MILLER D S. Micromachining with Abrasive Waterjets[J]. Journal of Materials Processing Technology, 2004, 149 (1-3): 37-42.

[5] 计时鸣, 唐波, 谭大鹏, 等. 结构化表面软性磨粒流精密光整加工方法及其磨粒流动力学数值分析[J]. 机械工程学报, 2010, 46(15): 178-184.

JI Shi-ming, TANG Bo, TAN Da-peng, et al. Structured Surface Softness Abrasive Flow Precision Finish Machining and Its Abrasive Flow Dynamic Numerical Analysis[J]. Journal of Mechanical Engineering, 2010, 46(15): 178-184.

[6] IWAI Y, HONDA T, YAMADA H, et al. Evaluation of Wear Resistance of Thin Hard Coatings by a New Solid Particle Impact Test[J]. Wear, 2001, 251(1-12): 861-867.

[7] WANG Feng-chao, XU Qi-wen, FENG Da-chuan, et al. Experiment Study on Performance of Abrasive Slurry Jet with or without High Polymer in Stainless Steel Machining[J]. The International Journal of Advanced Manufacturing Technology, 2018, 95(5): 2449-2456.

[8] TSAI F C, KE J H. Abrasive Jet Polishing of Micro- Channels Using Compound SiC Abrasives with Compound Additives[J]. The International Journal of Advanced Manufacturing Technology, 2013, 67(5): 1151-1159.

[9] 李兆泽, 李圣怡, 戴一帆, 等. 磨料射流抛光中各工艺参数对材料去除率及抛光区形貌的影响[J]. 中国机械工程, 2008, 19(21): 2532-2535.

LI Zhao-ze, LI Sheng-yi, DAI Yi-fan, et al. Effects of Various Parameters on Material Removal Rate and the Footprint in Abrasive Jet Polishing Process[J]. China Mechanical Engineering, 2008, 19(21): 2532-2535.

[10] 陈逢军, 唐宇, 苗想亮, 等. 磨料射流表面抛光研究综述[J]. 表面技术, 2015, 44(11): 119-127.

CHEN Feng-jun, TANG Yu, MIAO Xiang-liang, et al. Review on the Abrasive Jet Surface Polishing(AJP) Technology[J]. Surface Technology, 2015, 44(11): 119-127.

[11] 车翠莲. 硬脆材料曲面的磨料水射流抛光技术研究[D]. 济南: 山东大学, 2011.

CHE Cui-lian. Study on the Abrasive Water Jet Polishing Technology for Curve Surface of Hard-Brittle Materials[D]. Jinan: Shandong University, 2011.

[12] KOWSARI K, SOOKHAKLARI M R, NOURAEI H, et al. Hybrid Erosive Jet Micro-Milling of Sintered Ceramic Wafers with and without Copper-Filled Through-Holes[J]. Journal of Materials Processing Technology, 2016, 230: 198-210.

[13] BEAUCAMP A, NAMBA Y, FREEMAN R. Dynamic Multiphase Modeling and Optimization of Fluid Jet Polishing Process[J]. CIRP Annals, 2012, 61(1): 315-318.

[14] 刘盾. 磨粒高速冲击陶瓷的响应和磨料水射流车削工艺参数优化研究[D]. 济南: 山东大学, 2016.

LIU Dun. Study on Response to High Velocity Impact of Particle on Ceramics and Processing Parameter Optimization of Abrasive Waterjet Turning[D]. Jinan: Shandong University, 2016.

[15] SCHWARTZENTRUBER J, PAPINI M. Abrasive Waterjet Micro-Piercing of Borosilicate Glass[J]. Journal of Materials Processing Technology, 2015, 219: 143-154.

[16] HU Yan, DAI Qing-wen, HUANG Wei, et al. Accuracy of the Pattern Transfer from the Metal Mask to the Workpiece Surface during Multiphase Jet Machining[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(3): 1355-1364.

[17] 冯晓春, 关砚聪, 孙连祥. 磨料水射流切割石材加工表面质量的试验研究[J]. 机械工程师, 2012(7): 83-85.

FENG Xiao-chun, GUAN Yan-cong, SUN Lian-xiang. The Effect of Processing Parameters on Surface Quality of Stone with AWJ Cutting[J]. Mechanical Engineer, 2012(7): 83-85.

[18] SOBCZAK R, PRAZMO J, PEREC A, et al. Dust Free Surface Treatment Parameters of the three-Phase Jet, Generated in the Sandbot Device[J]. MM Science Journal, 2016, 2016(1): 872-876.

[19] DENKENA B, BIERMANN D. Cutting Edge Geometries[J]. CIRP Annals, 2014, 63(2): 631-653.

[20] YANG M, CHOI J, LEE J, et al. Wet Blasting as a Deburring Process for Aluminum[J]. Journal of Materials Processing Technology, 2014, 214(3): 524-530.

[21] TSAI F C, YAN B H, KUAN C Y, et al. A Taguchi and Experimental Investigation into the Optimal Processing Conditions for the Abrasive Jet Polishing of SKD61 Mold Steel[J]. International Journal of Machine Tools and Manufacture, 2008, 48(7-8): 932-945.

[22] ZHANG Lei, KURIYAGAWA T, YASUTOMI Y, et al. Investigation into Micro Abrasive Intermittent Jet Machining[J]. International Journal of Machine Tools and Manufacture, 2005, 45(7-8): 873-879.

[23] KARPUSCHEWSKI B, EMMER T, SCHMIDT K, et al. Cryogenic Wet-Ice Blasting—Process Conditions and Possibilities[J]. CIRP Annals, 2013, 62(1): 319-322.

[24] GRADEEN A G, PAPINI M, SPELT J K. The Effect of Temperature on the Cryogenic Abrasive Jet Micro- Machining of Polytetrafluoroethylene, High Carbon Steel and Polydimethylsiloxane[J]. Wear, 2014, 317(1-2): 170-178.

[25] 娄元帅, 孙玉利, 刘志刚, 等. 低温磨料气射流加工装置的研制与实验验证[J]. 南京航空航天大学学报, 2018, 50(6): 854-859.

LOU Yuan-shuai, SUN Yu-li, LIU Zhi-gang, et al. Development of Cryogenic Abrasive Air Jet Machining Equipment with Experimental Verification[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2018, 50(6): 854-859.

[26] TRICARD M, KORDONSKI W I, SHOREY A B, et al. Magnetorheological Jet Finishing of Conformal, Freeform and Steep Concave Optics[J]. CIRP Annals, 2006, 55(1): 309-312.

[27] ZHAO Xue-chu, MA Li-ran, XU Xue-feng. Mode Transition from Adsorption Removal to Bombardment Removal Induced by Nanoparticle-Surface Collisions in Fluid Jet Polishing[J]. Friction, 2021, 9(5): 1127-1137.

[28] LEHOCKA D, KLICH J, FOLDYNA J, et al. Copper Alloys Disintegration Using Pulsating Water Jet[J]. Measurement, 2016, 82: 375-383.

[29] 卢义玉, 李晓红, 廖勇, 杨新桦, 雷向阳, 康勇. 脉冲磨料射流主要参数对切割性能的影响[J]. 重庆大学学报(自然科学版), 2002, 25(5): 116-118, 123.

LU Yi-yu, LI Xiao-hong, LIAO Yong, et al. Effect of Main Parameters on Cutting of the Pulsed Abrasive Water Jet[J]. Journal of Chongqing University (Natural Science Edition), 2002, 25(5): 116-118, 123.

[30] 向文英, 李晓红, 卢义玉, 等. 淹没磨料射流的岩石冲蚀实验研究[J]. 中国矿业大学学报, 2009, 38(2): 240-243.

XIANG Wen-ying, LI Xiao-hong, LU Yi-yu, et al. Experimental Study of Rock Erosion with Submerged Abrasive Water Jets[J]. Journal of China University of Mining & Technology, 2009, 38(2): 240-243.

[31] CHEN Feng-jun, WANG Hui, YIN Shao-hui, et al. Cavitation Water-Suction Polishing of Metallic Materials under Negative-Pressure Effect[J]. Journal of Materials Processing Technology, 2019, 273: 116257.

[32] LIU Dun, NGUYEN T, WANG Jun, et al. Mechanisms of Enhancing the Machining Performance in Micro Abrasive Waterjet Drilling of Hard and Brittle Materials by Vibration Assistance[J]. International Journal of Machine Tools and Manufacture, 2020, 151: 103528.

[33] BEAUCAMP A, KATSUURA T, KAWARA Z. A Novel Ultrasonic Cavitation Assisted Fluid Jet Polishing System[J]. CIRP Annals, 2017, 66(1): 301-304.

[34] LIU Zhuang, GAO Chang-shui, ZHAO Kai, et al. Machining of Microchannel at SS316 Surface Using Abrasive- Assisted Electrochemical Jet Machining[J]. The International Journal of Advanced Manufacturing Technology, 2018, 95(1): 1143-1152.

[35] MULLICK S, MADHUKAR Y K, ROY S, et al. Development and Parametric Study of a Water-Jet Assisted Underwater Laser Cutting Process[J]. International Journal of Machine Tools and Manufacture, 2013, 68: 48-55.

[36] MANIADAKI K, KESTIS T, BILALIS N, et al. A Finite Element-Based Model for Pure Waterjet Process Simulation[J]. The International Journal of Advanced Manufacturing Technology, 2007, 31(9): 933-940.

[37] LOZANO TORRUBIA P, AXINTE D A, BILLINGHAM J. Stochastic Modelling of Abrasive Waterjet Footprints Using Finite Element Analysis[J]. International Journal of Machine Tools and Manufacture, 2015, 95: 39-51.

[38] HAGHBIN N, AHMADZADEH F, SPELT J K, et al. Effect of Entrained Air in Abrasive Water Jet Micro- Machining: Reduction of Channel Width and Waviness Using Slurry Entrainment[J]. Wear, 2015, 344-345: 99- 109.

[39] 刘浪, 杨春敏, 韩东太, 等. 煤矿井下危险环境磨料水射流切割技术探讨[J]. 煤矿机械, 2003, 24(4): 29-31.

LIU Lang, YANG Chun-min, HAN Dong-tai, et al. Discussion on Abrasive Water Jet Cutting in Dangerous Environment of Coal Mine[J]. Coal Mine Machinery, 2003, 24(4): 29-31.

[40] 雷玉勇, 蒋代君, 刘克福, 等. 微磨料水射流三维加工的实验研究[J]. 西华大学学报(自然科学版), 2010, 29(2): 7-10, 40.

LEI Yu-yong, JIANG Dai-jun, LIU Ke-fu, et al. Experimental Study on Three Dimensional Machining Using Micro Abrasive Water Jet[J]. Journal of Xihua University (Natural Science Edition), 2010, 29(2): 7-10, 40.

[41] NGUYEN T, SHANMUGAM D K, WANG J. Effect of Liquid Properties on the Stability of an Abrasive Waterjet[J]. International Journal of Machine Tools and Manufacture, 2008, 48(10): 1138-1147.

[42] NGUYEN T, LIU D, THONGKAEW K, et al. The Wear Mechanisms of Reaction Bonded Silicon Carbide under Abrasive Polishing and Slurry Jet Impact Conditions[J]. Wear, 2018, 410-411: 156-164.

[43] PANG K L, NGUYEN T, FAN J M, et al. Modelling of the Micro-Channelling Process on Glasses Using an Abrasive Slurry Jet[J]. International Journal of Machine Tools and Manufacture, 2012, 53(1): 118-126.

[44] HAGHBIN N, AHMADZADEH F, SPELT J K, et al. High Pressure Abrasive Slurry Jet Micro-Machining Using Slurry Entrainment[J]. The International Journal of Advanced Manufacturing Technology, 2016, 84(5): 1031-1043.

[45] HASHISH M. Abrasive Waterjet Cutting of Microelectronic Components[C]//2005 WJTA American Waterjet Conference. Houston: [n. s.], 2005.

[46] WANG Jun, NGUYEN T. Mechanisms and Predictive Models for the Erosion Process of Super Hard and Brittle Materials by a Vibration-Assisted Slurry Jet[J]. International Journal of Mechanical Sciences, 2021, 211: 106794.

[47] NOURAEI H, WODOSLAWSKY A, PAPINI M, et al. Characteristics of Abrasive Slurry Jet Micro-Machining: A Comparison with Abrasive Air Jet Micro-Machining[J]. Journal of Materials Processing Technology, 2013, 213 (10): 1711-1724.

[48] NOURAEI H, KOWSARI K, PAPINI M, et al. Operating Parameters to Minimize Feature Size in Abrasive Slurry Jet Micro-Machining[J]. Precision Engineering, 2016, 44: 109-123.

[49] 樊晶明, 王成勇, 王军. 微磨料空气射流加工技术的发展[J]. 金刚石与磨料磨具工程, 2005, 25(1): 25-30, 35.

FAN Jing-ming, WANG Cheng-yong, WANG Jun. Development of Micro Abrasive Jet Machining Technology[J]. Diamond & Abrasives Engineering, 2005, 25(1): 25-30, 35.

[50] JAGANNATHA N, SOMASHEKHAR S H, SADASHIVAPPA K, et al. Machining of Soda Lime Glass Using Abrasive Hot Air Jet: An Experimental Study[J]. Machining Science and Technology, 2012, 16(3): 459-472.

[51] GHOBEITY A, GETU H, KRAJAC T, et al. Process Repeatability in Abrasive Jet Micro-Machining[J]. Journal of Materials Processing Technology, 2007, 190(1-3): 51-60.

[52] KUMAR A, HIREMATH S S. Machining of Micro-Holes on Sodalime Glass Using Developed Micro-Abrasive Jet Machine (μ-AJM)[J]. Procedia Technology, 2016, 25: 1234-1241.

[53] WENSINK H, ELWENSPOEK M C. Reduction of Sidewall Inclination and Blast Lag of Powder Blasted Channels[J]. Sensors and Actuators A: Physical, 2002, 102(1-2): 157-164.

[54] CHAND S, CHANDRASEKHAR P. Influence of B4C/BN on Solid Particle Erosion of Al6061 Metal Matrix Hybrid Composites Fabricated through Powder Metallurgy Technique[J]. Ceramics International, 2020, 46(11): 17621- 17630.

[55] DENG Jian-xin, LIU Li-li, DING Ming-wei. Erosion Wear Behaviours of SiC/(W, Ti)C Laminated Ceramic Nozzles in Dry Sand Blasting Processes[J]. Materials Science and Engineering: A, 2007, 444(1-2): 120-129.

[56] TARDOS G I, LU Q. Precision Dosing of Powders by Vibratory and Screw Feeders: An Experimental Study[J]. Advanced Powder Technology, 1996, 7(1): 51-58.

[57] TANG P, PURI V M. Methods for Minimizing Segregation: A Review[J]. Particulate Science and Technology, 2004, 22(4): 321-337.

[58] JAFAR R H M, HADAVI V, SPELT J K, et al. Dust Reduction in Abrasive Jet Micro-Machining Using Liquid Films[J]. Powder Technology, 2016, 301: 1270-1274.

[59] SU Xiao, SHI Li-ping, HUANG Wei, et al. A Multi-Phase Micro-Abrasive Jet Machining Technique for the Surface Texturing of Mechanical Seals[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86(5): 2047-2054.

[60] HU Yan, DAI Qing-wen, HUANG Wei, et al. Characteristics of Multiphase Jet Machining: A Comparison with the Absence of Water[J]. Journal of Materials Processing Technology, 2021, 291: 117050.

[61] HU Yan, DAI Qing-wen, HUANG Wei, et al. Tapered Mask and Its Effect on the Fluid Flow and Machining Efficiency of a Multiphase Jet[J]. Journal of Manufacturing Processes, 2020, 50: 467-474.

[62] 雷玉勇, 蔡黎明, 邴龙健, 等. 微磨料水射流技术及其应用[J]. 西华大学学报(自然科学版), 2009, 28(4): 1-6.

LEI Yu-yong, CAI Li-ming, BING Long-jian, et al. Micro Abrasive Water Jet Technology and Its Application[J]. Journal of Xihua University (Natural Science Edition), 2009, 28(4): 1-6.

[63] ACHTSNICK M, GEELHOED P F, HOOGSTRATE A M, et al. Modelling and Evaluation of the Micro Abrasive Blasting Process[J]. Wear, 2005, 259(1-6): 84-94.

[64] YAN Cheng, CHEN Wei, ZHAO Zhen-hua, et al. A Probability Prediction Model of Erosion Rate for Ti-6Al- 4V on High-Speed Sand Erosion[J]. Powder Technology, 2020, 364: 373-381.

[65] YAN Cheng, CHEN Wei, ZHAO Zhen-hua. Experimental Study on the High-Speed Impact of a Sand Particle on Ti-6Al-4V[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2020, 234(4): 632-646.

[66] LI Huai-zhong, LEE A, FAN Jing-ming, et al. On DEM-CFD Study of the Dynamic Characteristics of High Speed Micro-Abrasive Air Jet[J]. Powder Technology, 2014, 267: 161-179.

[67] HAGHBIN N, KHAKPOUR A, SCHWARTZENTRUBER J, et al. Measurement of Abrasive Particle Velocity and Size Distribution in High Pressure Abrasive Slurry and Water Micro-Jets Using a Modified Dual Disc Anemometer[J]. Journal of Materials Processing Technology, 2019, 263: 164-175.

[68] NGUYEN Q B, LIM C Y H, NGUYEN V B, et al. Slurry Erosion Characteristics and Erosion Mechanisms of Stainless Steel[J]. Tribology International, 2014, 79: 1-7.

[69] WANG J, NGUYEN T, PANG K L. Mechanisms of Microhole Formation on Glasses by an Abrasive Slurry Jet[J]. Journal of Applied Physics, 2009, 105(4): 044906.

[70] LIU H T. Waterjet Technology for Machining Fine Features Pertaining to Micromachining[J]. Journal of Manufacturing Processes, 2010, 12(1): 8-18.

[71] AZARSA E, CINCO L, PAPINI M. Fabrication of High Aspect Ratio Free-Standing Structures Using Abrasive Water Jet Micro-Machining[J]. Journal of Materials Processing Technology, 2020, 275: 116318.

[72] LI Huai-zhong, WANG Jun, KWOK N, et al. A Study of the Micro-Hole Geometry Evolution on Glass by Abrasive Air-Jet Micromachining[J]. Journal of Manufacturing Processes, 2018, 31: 156-161.

[73] MELENTIEV R, FANG Feng-zhou. Fabrication of Micro-Channels on Co-Cr-Mo Joints by Micro-Abrasive Jet Direct Writing[J]. Journal of Manufacturing Processes, 2020, 56: 667-677.

[74] WAKUDA M, YAMAUCHI Y, KANZAKI S. Effect of Workpiece Properties on Machinability in Abrasive Jet Machining of Ceramic Materials[J]. Precision Engineering, 2002, 26(2): 193-198.

[75] NAKANISHI Y, NAKASHIMA Y, VAN DER HEIDE E. Microstructuring Glass Surfaces Using a Combined Masking and Microslurry-Jet Machining Process[J]. Precision Engineering, 2021, 67: 172-177.

[76] 方慧, 郭培基, 余景池. 液体喷射抛光技术材料去除机理的有限元分析[J]. 光学精密工程, 2006, 14(2): 218-223.

FANG Hui, GUO Pei-ji, YU Jing-chi. Analysis of Material Removal Mechanism in Fluid Jet Polishing by Finite Element Method[J]. Optics and Precision Engineering, 2006, 14(2): 218-223.

[77] NGUYEN Q B, NGUYEN D N, MURRAY R, et al. The Role of Abrasive Particle Size on Erosion Characteristics of Stainless Steel[J]. Engineering Failure Analysis, 2019, 97: 844-853.

[78] DADKHAHIPOUR K, NGUYEN T, WANG J. Mechanisms of Channel Formation on Glasses by Abrasive Waterjet Milling[J]. Wear, 2012, 292-293: 1-10.

[79] 张成光, 张勇, 张飞虎, 等. 磨料水射流加工去除模型研究[J]. 机械工程学报, 2015, 51(7): 188-196.

ZHANG Cheng-guang, ZHANG Yong, ZHANG Fei-hu, et al. Study on Removal Model of Abrasive Waterjet Machining[J]. Journal of Mechanical Engineering, 2015, 51(7): 188-196.

[80] HUANG L, FOLKES J, KINNELL P, et al. Mechanisms of Damage Initiation in a Titanium Alloy Subjected to Water Droplet Impact during Ultra-High Pressure Plain Waterjet Erosion[J]. Journal of Materials Processing Technology, 2012, 212(9): 1906-1915.

[81] ZHANG Li, JI Ren-quan, FU Yu-fei, et al. Investigation on Particle Motions and Resultant Impact Erosion on Quartz Crystals by the Micro-Particle Laden Waterjet and Airjet[J]. Powder Technology, 2020, 360: 452-461.

[82] HU Yan. Feasibility of Using Wet Abrasive Jet Machining to Produce Flat and Crack-Free Micro-Textures on Reaction Bonded Silicon Carbide[J]. Journal of Materials Processing Technology, 2022, 300: 117423.

[83] WENSINK H. Fabrication of Microstructures by Powder Blasting[M]. University of Twente, 2002.

[84] YIN Ling, BABA T, NAKANISHI Y. Fracture-Free Surfaces of CAD/CAM Lithium Metasilicate Glass-Ceramic Using Micro-Slurry Jet Erosion[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2018, 80: 59-67.

[85] YAN B H, TSAI F C, SUN L W, et al. Abrasive Jet Polishing on SKD61 Mold Steel Using SiC Coated with Wax[J]. Journal of Materials Processing Technology, 2008, 208(1-3): 318-329.

[86] HAWTHORNE H M, ARSENAULT B, IMMARIGEON J P, et al. Comparison of Slurry and Dry Erosion Behaviour of some HVOF Thermal Sprayed Coatings[J]. Wear, 1999, 225-229: 825-834.

[87] ZHANG Y, CHENG Y B, LATHABAI S. Erosion of Alumina Ceramics by Air- and Water-Suspended Garnet Particles[J]. Wear, 2000, 240(1-2): 40-51.

[88] CAO Zhong-chen, CHEUNG C F, REN Ming-jun. Modelling and Characterization of Surface Generation in Fluid Jet Polishing[J]. Precision Engineering, 2016, 43: 406-417.

[89] QI H, FAN J M, WANG Jun. An Experimental Study of the Abrasive Water Jet Micro-Machining Process for Quartz Crystals[J]. Advanced Materials Research, 2012, 565: 339-344.

[90] MINETA T, TAKADA T, MAKINO E, et al. A Wet Abrasive Blasting Process for Smooth Micromachining of Glass by Ductile-Mode Removal[J]. Journal of Micromechanics and Microengineering, 2009, 19(1): 015031.

[91] FINNIE I. Some Reflections on the Past and Future of Erosion[J]. Wear, 1995, 186-187: 1-10.

[92] MANSOURI A, ARABNEJAD H, SHIRAZI S A, et al. A Combined CFD/Experimental Methodology for Erosion Prediction[J]. Wear, 2015, 332-333: 1090-1097.

Recent Advances and Status of Abrasive Jet Machining Technology

,,,,

(National Key Laboratory of Science and Technology on Helicopter Transmission, Nanjing University of Aeronautics & Astronautics, Nanjing 210016, China)

Compared with traditional machining technology, abrasive jet machining (AJM) has attracted wide attention due to its distinct advantages of negligible thermal effect, high machining flexibility and high machining versatility. In recent years, AJM has been widely used in micro-cutting, micro-flow channel preparation, surface polishing and other fields, and its development has been changed from macroscopic scale to microscopic scale, from rough machining to fine machining. From the view of the nature or origin of abrasive jet, traditional abrasive jets are mainly divided into (abrasive) water jet, abrasive slurry jet and abrasive air jet. Firstly, this paper summarized the backgrounds, principles and characteristics of each jet technology. Also, some new technologies such as multiphase jet machining and high-pressure abrasive slurry jet machining developed in recent years were reviewed. When facing the complex requirements of application, how to select the most suitable abrasive jet technology for application is difficult. Then, in order to better understand and apply these abrasive jet technologies, this paper made a deep analysis and comparison from the following aspects: jet velocity, jet pressure, jet beam diameter, erosion profile and machining mechanism. Finally, the applications in microchannel preparation and surface finishing and the existing problems were analyzed. The advantages and disadvantages between multiphase jet and low-pressure abrasive slurry jet in terms of surface polishing were also analyzed in-depth. The results show that the abrasive air jet has the advantage of using low air pressure to achieve a relatively high-speed flow, thus the material removal can be quick. For example, an air jet of 0.8 MPa can achieve an average particle velocity of 292 m/s, while abrasive water jet requires an operating pressure of at least 180 MPa to achieve this velocity. In abrasive air jet, however, the expansion of air usually causes the air-particle jet to diverge significantly after leaving the orifice, thereby enlarging the machining area, i.e., resulting in a poor resolution. A widely used method is to cover a metallic erosion resistant mask on the surface of workpiece to expose only the area processed by the abrasive air jet. At present, masked abrasive air jet can produce microchannels with widths as low as 10 μm. The jet beam diameter of abrasive slurry jet and abrasive water jet can be as low as 50 μm, and thus the microchannel can be directly etched on the target surface. In terms of fluid jet polishing, liquid-based abrasive slurry jet polishing has lower material removal rate than abrasive air jet polishing but provides better surface roughness. With an eye to combine both advantages, an attempt to build a bridge between air and water-based abrasive jet polishing systems was presented as multiphase jet. W-shape removal is more complicated for polishing path planning and would induce mid-high spatial frequency texture on the polished surface. Therefore, compared with the W-shaped erosion profile in abrasive slurry jet, the U-shaped erosion profile in multiphase jet is more beneficial to obtain a flat polished surface. This review helps to understand the subtle differences among the abrasive jets, and provides a reference for applying abrasive jet machining technology to microfabrication and surface finishing.

abrasive jet machining; mixing method; performance comparison; application fields; surface finishing

V261.2+5

A

1001-3660(2022)11-0080-19

10.16490/j.cnki.issn.1001-3660.2022.11.008

2021–08–20;

2022–03–24

2021-08-20;

2022-03-24

国家自然科学基金(52175172);航空科学基金(2020Z040052002);江苏省研究生科研与实践创新计划项目(KYCX20_0182)

National Natural Science Foundation of China (52175172); Aviation Science Fund (2020Z040052002); Funding of Postgraduate Research & Practice Innovation Program of Jiangsu Province (KYCX20_0182)

胡焰(1992—),男,博士研究生,主要研究方向为超精密加工与控制、磨料浆体射流加工。

HU Yan (1992-), Male, Ph. D. student, Research focus: ultra-precision machining and control, abrasive slurry jet machining.

王晓雷(1963—),男,博士,教授,主要研究方向为摩擦学及表面技术。

WANG Xiao-lei (1963-), Male, Ph. D., Professor, Research focus: tribology and surface technology.

胡焰, 陈加东, 戴庆文, 等.磨料射流加工技术的发展与研究现状[J]. 表面技术, 2022, 51(11): 80-98.

HU Yan, CHEN Jia-dong, DAI Qing-wen, et al. Recent Advances and Status of Abrasive Jet Machining Technology[J]. Surface Technology, 2022, 51(11): 80-98.

责任编辑:万长清