防/疏冰涂料的机理及其发展趋势

郭乐扬,李文戈,吴新锋,姜涛,张士陶,张杨杨

防/疏冰涂料的机理及其发展趋势

郭乐扬,李文戈,吴新锋,姜涛,张士陶,张杨杨

(上海海事大学 商船学院,上海 201306)

防/疏冰涂料在冬季低温灾害以及极端冰冻天气所带来的损失面前显得尤为重要,因此解决表面结冰这一问题吸引了大量学者进行研究和讨论。将防/疏冰涂料的机理分为结构型和物理化学型,前者主要形式为在基材表面构建微纳米粗糙结构,后者主要形式为在涂料中添加可以通过自身的物理化学性质防止水滴滞留表面、延缓结冰或使冰易从表面脱落的材料。首先将结构型防/疏冰的微观机理按提出时间的进程进行总结,主要有Young方程、Wenzel方程和Cassie-Baxter方程,然后将现有文献中构建微纳米级粗糙结构的主要方法进行分类。其次,同样将物理化学型防/疏冰的微观机理按提出时间的进程进行总结,物理化学型防/疏冰材料主要有低表面能、光热、相变材料,研究中常将这2种防/疏冰机理结合使用以达到最佳效果。最后展望了防/疏冰涂料的发展趋势,在未来研发过程中,其稳定性、广泛适用性和经济实用性应被充分考虑,这三者并非完全独立,而是相辅相成,可以提升防/疏冰涂料应用的深度和广度,积极响应市场的需求。另外,制定统一的性能测试标准也将更好地助力防/疏冰涂料的研究。

防冰涂料;疏冰涂料;超疏水表面;相变材料;光热材料

在人与自然数千万年间的相处过程中,面多众多自然灾害,人类一直积极面对,开发创新出足以抵御恶劣环境的材料。2008年约旦、希腊以及中国发生特大冰雪灾害,2011年黔东南发生2次冰冻灾害,2019年黑河发生罕见冻雨,2021年美国德州遭遇史上最强暴风雪。在低温冰冻灾害下,电力停摆、水管破裂、公路结冰,电力、交通等各方面受到的严重影响,给受灾居民带来巨大的不便。随着自然生态遭到破坏,气候变迁带给居民的威胁不再遥远。研究者们也不断寻找能够抵御极端冰冻天气的方法,将人类生产、生活受到的影响降到最低。

目前主要使用的防/疏冰措施有机械除冰、溶液除冰、加热除冰以及涂料防/疏冰等。机械除冰是依靠外界施加的机械力、离心力等破坏冰层,后续可使用气流将冰去除。虽然该方法运行成本低,但工作强度大、效率低且操作范围有限。溶液防冰是将冰点很低的防冻液喷洒到基材表面,使水在表面上的冰点降低或者使冰融化来达到防/疏冰的目标。该方法时效短且结冰较多的情况下除冰效果不明显。加热除冰在船舶中分为电加热和气加热法。电加热是利用船舶发动机产生的能量,转化为电能后再通过电加热设备对指定位置进行除冰。而气加热法是指将船舶运行时产生的热气直接由引气装置引至需除冰处。但电加热方法不适合大面积的表面,多针对个别设备局部除冰,而气加热会受到船体结构等因素的限制,因此加热除冰往往具有成本高、限制条件多、融冰较慢的缺点。涂层防/疏冰是利用涂料的物理或化学作用[1],使水滴不易滞留在基材表面或者减小冰对基材表面的附着力,从而使冰不易生成或使覆冰能在风力及其他自然条件下自然脱落。该方法简单易行、成本低,是最常用措施,且该方法可以与前3种方法结合使用。

防/疏冰涂层减少冰对仪器基材表面产生伤害的思路分为3种[2]:增加表面的疏水性,使水滴难以在表面滞留成冰;加长水滴形核结冰的时间以延缓结冰;降低冰与基材表面的附着力,使已生成的冰能在自然力量下自行脱落,降低人工除冰成本。防冰的微观机理可简单分为结构型和物理化学型。结构型防冰是指在物体表面构建一定的微纳米结构,这样液滴与固体表面之间会有空气囊相分隔,这能提高固体表面的疏水性[3],使水滴从表面直接流过以防止滞留后冷冻成冰,从而达到防冰的效果。经典理论有Young方程cos=(sg‒sl)/lg,Wenzel方程cos=cosθ,Cassie-Baxter方程cosθ=φ(cos+1)‒1等。在表面构建这种微结构的方法有溶胶-凝胶法、电化学沉积、静电纺丝、相分离、等离子体处理和化学蚀刻等。物理化学型防冰是指利用如低表面能材料的疏水性、光热材料的吸热性、相变材料的储热性等材料的物理化学性能,来达到减少水滴滞留时间,提高冰形成后融化速度以及延缓冰冻结时间的效果。在实际应用中,这2种防冰机理多结合使用,在表面构建微纳米结构和降低表面能是防冰材料的2个重要指标。本文从结构型和物理化学型防/疏冰的微观机理出发,总结现有文献对表面防/疏冰提出的方法以及存在的问题,为设计合理有效的产品提供重要信息和相关借鉴。

1 结构型防/疏冰

图1显示了结构型防/疏冰液-固表面相互作用方面几项重大理论提出的时间表。1805年,Young[4]提出了理想平面上三相界面张力的关系,它是润湿现象边界条件的基本方程,也称为润湿方程。将一液滴滴在理想固体表面上,固-气的界面张力为SG,固-液的界面张力为SL,气-液的表面张力为LG,在三相界处液体内侧气-液界面和液-固界面的夹角即接触角(),一般服从Young方程。接触角的大小是判定固体表面润湿性好坏的依据,越小润湿性越好,<90°为亲水表面,>90°为疏水表面。但Young方程条件为理想平面,实际情况下固体表面都有一定的粗糙度,这会使计算出的接触角有一定的偏差。1878年Wenzel[5]提出Wenzel方程,他认为液滴能始终贴合固体粗糙表面的形貌形成连续的润湿界面,因此粗糙表面的表观接触角(*)与理想光滑表面的杨氏接触角()服从cos=cosθ,其中为粗糙因子,它是粗糙固体表面实际表面积与投影表面积之比,≥1。由Wenzel方程可知,对于亲水的表面(<90°),值越大则*越小;而疏水表面(>90°),值越大则*越大。即固体表面一定的粗糙度能使亲水的表面更亲水,疏水的表面更疏水。1994年Cassie[6]提出的Cassie-Baxter方程,他认为液滴不能完全贴合在粗糙固体表面,液滴与固体表面凹槽间存在气泡。因此粗糙表面的表观接触角(*)与理想光滑表面的杨氏接触角()服从cosθ=φ(cos+1)‒1,其中为复合接触面中粗糙固体表面突起面积与总接触面积之比。由此式可知,对于疏水表面(>90°),越小则*越大,即提高液滴与固体表面间空气部分所占的比例,将会增强固体表面的超疏水性能。1996年Onda等[7]在玻璃板上首次人工合成出具有微纳米级结构的烷基烯酮二聚体(AKD)超疏水表面,该表面的水接触角高达174°,而用刮刀将该结构破坏刮平后的平坦AKD表面则不再具有超疏水性,水接触角小于109°。

因此固体表面具有一定的微结构将有助于增加疏水性,使水滴从表面直接流过以防止滞留后冷冻成冰,从而达到防/疏冰的效果[8-9]。而近二十年在表面构建这种微结构的方法有溶胶-凝胶法[10-12]、电化学沉积[13-14]、静电纺丝[15-16]、相分离[17-18]、等离子体处理[19-21]和化学蚀刻[22-23]等。表1是由不同构建方法制备出的微结构超疏水表面研究的总结。

图1 结构型防/疏冰液-固表面相互作用方面几项重大理论时间表

表1 由不同构建方法制备出的微结构超疏水表面

Tab.1 Microstructural superhydrophobic surfaces prepared by different construction methods

1.1 溶胶凝胶法

溶胶凝胶法是将高化学活性的组分作为前驱体,混合为前驱体溶液,再进行水解、缩聚形成溶胶,接着经过老化最终形成三维网络结构的凝胶,凝胶网络内充满不可流动的溶剂,将凝胶干燥、烧结后可制备出具有微纳米结构的材料,是一种相对比较温和的方法[24-25]。溶胶凝胶法制备微纳米结构材料的工艺过程见图2。

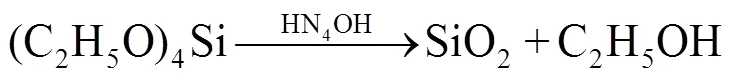

Huang等[26]通过式(1)所示的溶胶凝胶法制备反应方程式在玻璃片表面制得SiO2纳米颗粒。试验发现甲基硅树脂的水接触角为112°,而将SiO2纳米颗粒与甲基硅树脂混合后,涂层的水接触角升高至最高157.2°,说明了SiO2纳米颗粒所构建的微纳米级粗糙表面能提高涂层的疏水性。

Wu等[27]进一步研究SiO2纳米颗粒的含量对涂层粗糙度产生的影响,试验发现随着SiO2含量的增加,涂层表面粗糙度先增加后减小再增加。这是因为开始时涂层只有少量SiO2聚集体和树脂组成,因此有很多中空区域,呈现相对较大的粗糙度值。加大SiO2的含量后,涂层中空区域会逐渐被纳米颗粒覆盖,产生微孔结构,形成多相接触的稳定Cassie模型。然而过多的SiO2反而会减少微孔结构,降低疏水效果。因此随SiO2含量的增加,水接触角先增大后减小,而滞后角则一直呈下降的趋势。在最佳条件下,该超疏水涂层的水接触角可达161°,滑动角可达2°。

目前很少有人使用纸张作为疏水涂层的基材,但Shi等[28]在普通滤纸上创新性地通过溶胶-凝胶法制备出粗糙的TiO2薄膜。试验测得水接触角为150°,滞后角为5°。超疏水纸的制备在造纸防潮、拒水、防污等领域具有潜在的应用。

1.2 化学刻蚀

刻蚀是通过物理或化学方法剥离和去除材料的统称,这是一种微加工制造方法,主要包括模板蚀刻、等激光蚀刻、化学蚀刻和离子体蚀刻等。化学刻蚀是通过溶液使材料表面获得微纳米粗糙结构,是最直接、最有效的方法,这种微纳米结构使材料表面具有超疏水性能[29]。化学刻蚀的效果大多与刻蚀液、刻蚀条件有关。图3为化学刻蚀的工艺过程。

图3 化学刻蚀的工艺过程

彭华乔等[30]用盐酸对铝合金表面进行刻蚀,研究发现水接触角会随着盐酸浓度、刻蚀时间、刻蚀温度的增加先增大后减小。这是因为刻蚀液浓度不够、时间过短或者温度太低都会使刻蚀的反应缓慢,达不到所需的粗糙结构。而各变量过大时,反应就会过于剧烈,反而会破坏铝合金表面的微纳米结构。当刻蚀酸浓度为3 mol/L、刻蚀时间为20 min、刻蚀温度为25 ℃时,效果最佳,水接触角高达156°。

Wang等[31]最先提出使用H2O2和强酸(HNO3和HCl)对钢板进行刻蚀,研究绘制了H2O2含量、强酸含量和水接触角三者之间关系的三维网格图。对比不同强酸的三维网格图发现,随着H2O2和强酸含量的增加,水接触角都逐渐增加并保持在150°以上,水接触角最高可达160°。但硝酸作为强酸时,基材表面的水接触角最小值约100°,小于盐酸作为强酸时基材表面水接触角的最小值。对比不同强酸刻蚀的钢板表面形貌时发现,当H2O2保持不变,HCl增加时,表面形貌变化不大;H2O2保持不变,HNO3增加时,表面形貌会发生明显的变化,这说明硝酸本身是一种强氧化剂,可以对表面造成比盐酸更严重的腐蚀。他们制备的这种超疏水表面在‒20 ℃下的防冰性能优异,且在胶带剥离、砂纸磨损、水冲击试验中机械性能表现稳定,还具有防腐、耐紫外线性能。

Tang等[32]在后续试验中,继续使用H2O2和强酸(HNO3和HCl)作为刻蚀液,对7075铝表面进行刻蚀。表面形貌出现了与之前不同的现象,由于含有HNO3的刻蚀液具有更强的氧化性,所以反应过程中会在7075铝合金表面形成钝化膜,从而延缓了腐蚀过程,呈现出较为平滑的表面形貌。而对于含有HCl的刻蚀液,表面腐蚀程度会随H2O2和HCl含量的增加而增加,这与之前钢板作为基底时的现象相反。经过刻蚀后,水接触角最高可达158°。试验还发现,一定的粗糙度有助于大幅降低冰黏附强度,但浓度过高的刻蚀液虽能继续增加表面粗糙度,但冰剪切强度则会升高。

Tong等[33]用H2O2、HCl和去离子水配制了化学刻蚀液,试验发现随着H2O2含量的增加,铝基板表面的水接触角不断增加,最高可达到156°,滞后角不断降低直至1°。在他们的冰冻结试验中发现,相较于裸铝基板表面,该超疏水表面具有更强的抗结冰能力,水滴在表面冻结所用时间延长了1倍多。该现象可用经典的成核理论和成核自由能垒公式(2)—(3)解释。是水滴的半径,Sl为液滴-表面界面张力,Δ是冰和水滴之间的吉布能量密度差,为表面的水接触角。由公式(2)—(3)可知,成核自由能垒Δ与()成正比,而()又随的增加单调递增。所以超疏水表面比铝基板表面表现出更大的Δ,具有更好的防结冰性能。

1.3 电沉积

电沉积是指简单金属离子或络合金属离子通过电化学过程在基体表面形成涂层。阳极和阴极浸在含有金属离子的电解液中,阳极发生氧化反应,待涂覆的基体常作为阴极发生还原反应,使金属离子沉积在其表面形成涂层[34-35]。电沉积制备微纳米粗糙结构的性能优劣与沉积金属的性质、电解液的组成、温度、电流密度等因素有关,因此可调节上述参数得到最优的超疏水涂层[36]。图4 为电沉积制备涂层的工艺流程。

图4 电沉积制备涂层的工艺流程

Yang等[37]发现电沉积时间会影响涂层的疏水性能,随电沉积时间的增加,水接触角先升高后降低,最高可达160.3°,滞后角为3.0°。这是因为电沉积时间过长会使表面生成的团簇状微纳米结构过密,过大的密度会影响涂层与液滴间滞留空气,减少微孔结构,从而影响涂层的疏水性能。

Zheng等[38]发现电解液的配比也会影响涂层疏水效果,他们以硝酸镁和硬脂酸乙醇溶液作为电解液。试验发现随着镁离子含量的增加,涂层水接触角先升高后降低,硬脂酸与硝酸镁物质的量比为10∶1时,水接触角达到最大(156.2±4.9)°,耐腐蚀性能也最好。这是由于硝酸镁的过量加入会增加电沉积过程中的析氢反应,这不利于电沉积过程。

1.4 相分离

相分离法主要指溶剂-非溶剂法,是在溶剂中加入另一种非溶剂物质,利用新加入物质与原溶剂的溶解度差异,当溶剂挥发时,聚合物分子链易发生自聚集,形成高分子聚集相。当高分子链聚集到一定程度时,两者就发生相分离过程,形成具有微纳米级粗糙结构的超疏水表面[39]。

Aruna等[40]发现非溶剂的种类、浓度都会影响薄膜的微观结构。多种不同的醇类中,乙醇等醇类为有效非溶剂,而丙酮为无效非溶剂,更适合作为溶剂,该试验现象可由Flory Huggin相互作用参数方程(3)解释。其中乙醇作为非溶剂时,含量越大相分离的程度就越大,水接触角就会更大,最大可达159°。Flory Huggin相互作用参数(12)可测量二元聚合物溶液中聚合物/溶剂相互作用的强度,该参数值低表示溶剂质量好,值高表示溶剂质量差。seg是聚合物段的实际体积,a和b分别是聚合物和溶剂的溶解度参数。

而刘建峰等[41]使用了一种更为简便的相分离方法,其原理是单体在致孔剂的作用下发生原位聚合,当增长的交联聚合物链达到临界长度时,聚合混合物中的致孔剂导致相分离。为了最小化表面能,聚合物链的沉淀物将重新聚集成聚集体,并且这些小的聚合物聚集体构成聚合物表面的多孔结构。多孔聚合物表面通过单体的原位聚合直接在基底上形成,该制备方法简单有效,涂层均匀、重现性好。他们发现随交联剂以及致孔剂用量的增加,涂层的超疏水性先升高后下降。这是由于交联剂用量过少会使相分离出现太早,分离出的聚合物团聚严重,不能生成有效的疏水结构;交联剂用量过多时,相分离出现的太晚,表面的粗糙度太低。增加致孔剂用量可以提高致孔剂极性,这对多孔聚合物微观结构很重要,用量太少不足以形成微纳米级粗糙结构,用量过多则会使涂层的平均孔径过大。该试验中,交联剂以及致孔剂含量都为25%时,涂层表面的水接触角达到最大153.8°,滞后角为4°。刘建峰等[42]在后续试验中发现致孔剂的组成以及单体与致孔剂的质量比都能影响涂层的疏水性能。改变致孔剂的组成和比例后,涂层表面的水接触角提高至159.5°,滞后角为3.1°。

1.5 静电纺丝法

静电纺丝是将聚合物溶液或熔体在强电场中进行喷射纺丝。在强电场作用下,静电力克服聚合物溶液的表面张力,导致针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝。调节制备参数得到静电力和聚合物溶液表面张力之间最优关系即可获得微纳米级的粗糙结构,进而制得超疏水表面[43]。

Li等[44]发现在电纺制备参数不变的情况下,电纺产物的形貌主要受溶液浓度的影响。随着溶液浓度的升高,纳米粗糙结构和疏水性能先升高后降低。这说明溶液浓度过低时不足以维持液体从尖端延展后收缩并形成微粒;而浓度过高时则会生成光滑的纤维状表面形态,缺乏粗糙的微纳米结构,且相邻微纤维之间的黏附明显。该试验中,溶液浓度为15%时,水接触角达到最高值155°,涂层形貌呈现微椭球体/纳米纤维复合结构,如图5a所示。随着溶液浓度从20%增加到30%,表面形貌由椭圆形珠串结构逐渐转变为均匀光滑的纤维结构(图5b—d),对应的水接触角也逐渐减小,分别为(152.9±1.4)°、(150.2±1.2)°、(126.6±1.4)°。

综上,构建微纳米粗糙结构可以增加表面的疏水性,减小滞后角。根据经典的成核理论和成核自由能垒公式可以说明超疏水表面有助于提高涂层的防冰性,延长水滴冻结的时间,而滞后角的减小可以缩短水滴在涂层表面滞留的时间,以防止滞留成冰。不同超疏水材料可以适应于不同基材,常用的有铝合金、钢板、铜板、镁合金等,也有能在纸张上成功构建的例子,这能很好地应对不同场景的需求。上述方法都能成功在基材表面构建出符合疏水要求的微纳米粗糙结构,但是在实际应用中都有所限制。溶胶-凝胶法所使用的原料一般价格昂贵,有些甚至对健康有危害,且制备周期较长,需要几天或几周。化学刻蚀和电沉积通常不能大规模生产,也不能处理大面积的基材,且会产生大量化学废液。静电纺丝法产量较低,同样不适合大规模生产。在实际应用时,应考虑需构建微纳米粗糙平面的工件大小、使用环境等各方面因素,选择方便、可行、经济的构建方法。

图5 不同浓度的静电纺丝制备涂层的SEM表面形貌[44]

2 物理化学型防/疏冰

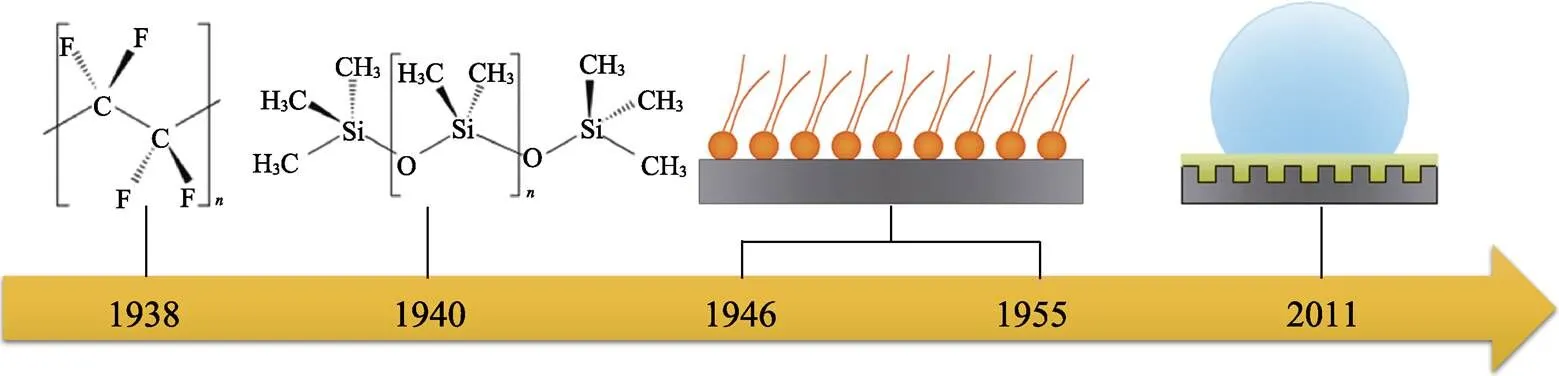

德国植物学家Barthlott和Neinhuis等研究了荷叶表面的疏水效应后发现,荷叶表面不仅具有微纳米级的乳突结构,其表面还有纳米级的蜡质层。2003年Feng等[45]基于荷叶表面存在的结构也提出了其超疏水性是表面微纳米粗糙结构和低表面能蜡质层共同作用的观点。图6显示了低表面能防/疏冰重要理论提出以及发展的时间结点,1938年美国化学家普伦基特首次合成聚四氟乙烯(PTFE);1940年首次直接合成聚硅酮,例如聚二甲基硅氧烷(PDMS);1946—1995年在低表面能超疏水领域取得重大进步[46-47];2011年提出并发展了多孔灌液超润滑表面,这种表面是将润滑液注入到微纳米多孔结构中,以达到疏水性、自清洁性、抗冰剪切性能,并且对多孔结构的精细度要求不高[48-50]。

因此增加微纳米粗糙结构和降低表面能是防/疏冰材料的2个重要指标,两者多同时存在。物理化学型防冰除了利用低表面能材料的疏水性来达到减少水滴滞留时间外,还包括利用如光热材料的导热性、相变材料的储热性等材料的物理化学性能来达到提高冰形成后融化速度以及延缓冰冻结时间的效果。表2是添加不同功能性材料以提高涂料防冰性能的方法总结。

2.1 氟碳涂料

氟碳树脂具有优异的抗紫外线、耐化学品性和耐候性能,常见的有聚四氟乙烯(PTFE)树脂、含氟乙烯和乙烯基醚的共聚物(FEVE)、聚氟乙烯(PVF)和聚偏氟乙烯(PVDF)树脂。氟是自然界中电负性最大的元素,很难被激化,因此碳链上的氢被氟取代后,稳定性好,键能增加,键长变短,且氟碳分子间的作用力很小,表面能极低,从而使氟碳聚合物具有良好的疏水性能。

Qi等[51]采用2种不同类型和尺寸的纳米粒子与FEVE构建了具有新型微纳米粗糙表面的复合涂层。试验发现纯FEVE涂层表面相对光滑,裂纹较多,水接触角仅为88.3°;而含有30% TiO2粒子的复合涂层表面较光滑,裂纹减少,说明TiO2粒子在促进FEVE树脂成膜的同时,抑制了裂纹的形成;而含有30% TiO2和20% SiO2的复合涂层的表面粗糙度明显提高,呈现纳米多孔结构,水接触角达到166.3°。该试验说明多孔微纳米结构不仅不会破坏低表面能涂料的结构和性能,两者的结合还能提高涂层的疏水性能。

图6 低表面能防/疏冰重要理论提出以及发展的时间结点表

表2 添加不同功能性材料以提高涂料防/疏冰性能的方法

Tab.2 Method of adding different functional materials to improve the anti-ice/deicing performance of coatings

而且微纳米结构的含量与涂层疏水性的关系与前述相同,与氟碳涂料的结合不会破坏微纳米结构疏水、防/疏冰的规律。Shao等[52]的试验说明了这一点,他们制备了二氧化铈/PTFE复合涂层,试验发现随着二氧化铈含量的增加,涂层的水接触角先增加后降低,添加5%的二氧化铈时,涂层的水接触角达到最大134°,而纯PTFE涂层的水接触角仅为114°。这是因为添加一定量的二氧化铈能增强聚四氟乙烯网络结构,增加表面粗糙度,提高涂层的疏水性和耐磨性;但过量的二氧化铈不能很好地与PTFE结合,容易脱落,反而会降低涂层的疏水性和耐磨性。

Tan等[53]同样发现随着SiO2含量的增加,PVDF/ SiO2涂层的水接触角先增加后减少,滞后角减小,且与纯PVDF涂层相比具有更高的粗糙度,水接触角达到最高159°,滞后角小于3°。该涂层与无涂层基板相比,水滴冻结时间延长了4倍,冰与基板之间的附着力减少了60%。另外,在如图7a所示的低温箱上观察冰的生长特性。如图7b所示,6 h后,无涂层的基板完全被冰覆盖,而有涂层的基板几乎没有冰。

图7 观察冰生长特性的装置(a),对比没有涂层和有涂层的基材表面的冰生长速度特性(b)[53]

2.2 氟硅涂料

有机硅分子链是螺旋状排列,甲基朝外,将硅氧主链包围,这样有机硅就出现了疏水的性质。因此有机硅聚合物的加入使涂料具有表面能低、耐腐蚀、机械性能稳定、适用温度范围广等优点,在防覆冰涂料领域得到了广泛的研究[54-55]。Cao等[56]对硅基乳液商用疏水材料进行了测试,试验发现水接触角为114°,能在−10~ −30 ℃的温度范围内显著降低冰在涂层表面的黏附强度。Torun等[57]将氟化的SiO2纳米颗粒用直接喷涂法在纸基板上制备超疏水涂层。试验发现该涂层与使用溶胶凝胶法直接在涂层上制备出微纳米粗糙结构相比,对水和有机液体的排斥作用更强,水接触角甚至达到176°,滞后角小于5°。而纸张作为基体,其原本固有的微观结构还能保护纳米颗粒免受外部机械效应的影响。

另外有研究表明,将氟和有机硅结合制备的涂层比单一的含氟或有机硅的涂层具有更低的冰附着力。涂层中含氟和有机硅组分的水分子定向以及相互作用力或结合能不同,扰乱了冰与涂层表面间的有序排列,从而降低了冰的附着强度。微纳米结构与氟硅涂料的结合同样保持其疏水、防/疏冰的规律。Wu等[58]用氟化硅基共聚物胶黏剂与氟化SiO2纳米粒子制备的防/疏冰涂层说明了该点,涂料水接触角最高达到160°,滞后角小于2°。

另外Li等[59]成功构建了多孔灌液超润滑表面,相较于微纳米粗糙结构在固液之间形成空气腔以提高疏水性,多孔灌液超润滑表面将空气腔由润滑液填满,同样达到了疏水的效果。裸玻璃片、微纳米粗糙结构和灌注全氟烷基聚醚(PFPE)润滑液的硅烷聚合物网络涂层上的液滴状态如图8a—c所示。与裸玻璃相比,微纳米粗糙结构和灌注PFPE润滑液的硅烷聚合物网络涂层表面的润湿性明显降低。具有微纳米级粗糙结构的硅烷聚合物网络涂层表面的水接触角为(123±1)°(图8b),灌注PFPE润滑液后,水接触角为(112±1)°(图8c),硅烷聚合物网络的纳米孔结构牢牢地锁住了PFPE,并且在液滴与基体之间形成了明显的油膜。该试验证实了多孔灌液超润滑表面在防/疏冰领域的可行性,无论是垂直、倾斜还是水平,或是浸泡在不同的溶液中,多孔灌液表面皆能锁住润滑液,表现出优异的防污和自清洁功能。

图8 裸玻璃片(a)、未灌注(b)和灌注(c)PFPE润滑液的硅烷聚合物网络涂层上的液滴状态[59]

2.3 光热涂料

光热型涂料是在涂料中添加可利用太阳光的热能达到防覆冰目的的材料。目前研究中常用的有碳纤维、碳纳米管、碘、TiN 纳米棒、Fe3O4纳米粒子。这些材料的加入使涂层能将接收到的太阳光转换为热能产生光热效应,涂层温度升高从而达到防/疏冰效果。研究表明,这些填料的加入不会改变本身低表面能或具有微纳米结构涂料的疏水、防/疏冰性能,还会在此基础上通过转换太阳能为热能,延长结冰时间,缩短冰融化的时间,这将有助于防/疏冰。光热涂料防/疏冰过程如图9所示。

图9 光热涂料防/疏冰原理

Guo等[60]发现加入具有光热效应的成分后,表面冻结的冰由接触部位开始融化,反之冰层由表面开始融化,且冰层融化速度几乎加快了2倍。Jiang等[61]发现碳纳米管(CNTs)不仅可以产生光热效应,其自身在基体表面还可形成纳米尺度的绒毛状结构以提高疏水性,他们制备的涂层的水接触角高达161°,滞后角低至2°。水滴冻结试验中,水滴在该涂层上冻结所用时间比未涂覆涂层的基材上冻结所用时间增加了340%。此外,冰黏附强度从25.65 kPa下降到2.65 kPa。冰融化试验中,加入碳纳米管的涂层同样表现出更快的升温速度。

Ma等[62]发现TiN纳米棒也能在平面构建出微纳米多孔结构,TiN层的横截面SEM图像如图10a所示,表现出倾斜、均匀取向和分离良好的纳米棒形状。在TiN 层上沉积低表面能PTFE层后的横断面SEM图像如图10b所示,涂层水接触角最高为156.2°,滞后角为2°,水在TiN-PTFE涂层上的冻结时间比在未处理的钢表面上的冻结时间增加了约400%。在激光照射下,在TiN-PTFE薄膜上形成的冰层在几秒钟内完全融化。

Hu等[63]在基体上掺杂了碘,再涂覆具有微纳米结构的涂层,水接触角可达162°,滞后角为2°,冰对涂层的附着强度为4.42 kPa。由于底物碘的光热效应,涂层在辐照10 s后涂层表面温度迅速上升至约200 ℃。冰融化试验中,有碘衬底的样品冰融化速度同样更快。水滴在样品上的冻结时间增加了1 100%。Yin等[64]在薄膜中加入Fe3O4纳米粒子,提出了一种多孔灌液润滑表面与Fe3O4纳米颗粒所产生的光热效应相结合的防/疏冰策略。试验证明薄膜中均匀分散的Fe3O4在近红外照射下能产生高效光热效应,使堆积的冰迅速融化。

2.4 相变涂料

相变材料(PCMS)是在相变过程中(通常为熔化-凝固相变)释放或吸收大量能量(熔化潜热),并始终保持在几乎恒定温度的物质。相变材料具有主动调节温度保持恒定,并增加系统储能的能力。但是PCMS的功能基于相变转化,其泄露问题限制了实际应用。微胶囊、真空浸渍、交联[65]等封装方法常被用来解决泄漏问题。

Chen等[66]用水泥对PCMS进行封装,应用于路面后,路表面温度变化比原始小3~4 ℃。试验还发现,材料中PCMS含量越高,温度调节效果更明显,但力学性能和耐磨损性等则会降低。Zhu等[67]也证明了这一点,他们利用微胶囊的方法对PCMS进行封装,随着PCMS含量的增加,冰冻结时间逐渐变长,最多可延长至裸铝基底的5倍,但是涂层硬度会降低,力学性能下降。另外,微胶囊的封装方式还可增加涂层表面的粗糙度,这使复合涂层上的冰剪切强度比裸铝基底上的低得多。涂料的相变性能可由DSC曲线清晰展示(图11),曲线、分别为不含PCMS的硫化硅橡胶(RTV)涂层和氟硅共聚物(FS)涂层,因此没有出现相变峰;曲线、为添加PCMS的混合涂层的相变曲线,而曲线则为纯PCMS相变曲线,可以看出,曲线、的相变行为与曲线基本保持一致,仅相变焓有所减小。这证明复合涂层中的PCMS能保持原有的相变行为,随着温度的降低,释放潜热,影响水滴的冻结。

除了相变材料的封装,相变材料的选择也十分重要。应充分了解相变材料的性能例如相变温度、潜热等,以及使用环境的温度,从而选择能发挥最大作用的相变材料。由于单一组分材料各项参数均为固定值,而不同种类工况对材料参数的要求又很难恰好等同于备选材料的性能参数,因此在实际工作中通常将2种或以上的PCMS进行复配,还可将某一PCMS与非相变材料进行复配。Liston等[68]复配了脂肪酸甲酯二元混合物——月桂酸甲酯+肉豆蔻酸甲酯和月桂酸甲酯+棕榈酸甲酯,相变温度都略高于0 ℃,熔点潜热分别为174.3 J/g和166.5 J/g。该二元脂肪酸甲酯混合料可合理掺入混凝土体系以减少冰雪对城市混凝土路面的破坏。应铁进等[69]对十四烷、月桂酸、月桂酸甲酯、正癸醇、正癸酸、水杨酸乙酯6种有机物进行二元复配,这些都是常见相变材料。试验发现月桂酸/十四烷(质量比3.12∶96.88)在所有材料以及配比中,具有最高的潜热207.05 J/g,共融性和稳定性也最好;月桂酸/十四烷成本最低,在质量比6.17∶93.83下相变潜热能达到192.61 J/g;正癸酸/月桂酸甲酯复配物相变潜热是相变温度0 ℃左右最高的,可作为 0 ℃左右的相变材料。

图10 TiN层(a)、TiN 层上沉积多孔PTFE层后(b)的横断面SEM图像[62]

图11 试验中5种涂料的DSC曲线(下标1和2分别表示吸热过程和放热过程)[67]

涂料主要由成膜物质、功能性填料、溶剂、助剂组成,而防冰涂料的功能性填料主要有超疏水材料即构建微纳米结构或降低表面能,可降低表面能的填料主要有氟碳、氟硅材料。此外功能性填料还有光热材料、相变材料等,这些填料能达到减少水滴滞留时间、提高冰形成后融化速度以及延缓冰冻结时间的效果。每一种填料都有自己的优点和局限,氟碳、氟硅材料有优异的耐热、耐腐蚀、耐候性能,但本身造价高、施工成本高,其中氟碳材料的氟含量越高,性能越好,但成本也会更高,一些不法商家为谋取更大利益会以次充好,扰乱市场秩序。光热材料给出了一种新的防/疏冰策略,试验中效果优异,但试验所用光热材料多为纳米材料,其安全性值得注意,且工艺尚不成熟,距离面向市场做进一步推广仍有一段距离。相变材料也给防/疏冰提供了新思路,其潜力不容小觑,但目前的难点是一些封装方式较为复杂,且超低温相变材料较少,可应对的实际问题会有所局限。无论是新方法还是旧思路,研究者们都在试验中不断优化,以应对不同的市场需求。试验中检验涂层防冰性能的测试主要有水接触角、水滴冻结、冰生长速度、冰融化、冻融等试验。

3 发展趋势

科学家受荷叶疏水现象启发,研究出构建微纳米级乳突结构的多种方法,以及研制低表面能物质。在防/疏冰领域中,这种模仿生物特点或特性而研制开发的材料即仿生材料的例子还有许多,如文中提及的多孔灌液超润滑表面则是受猪笼草内壁疏水现象的启发。自然界中生物已进化出的结构往往能给科学家的研究提供启发,在此基础上科学家通过不断地试验研制出需要的材料,最终开发出可满足市场需求的产品。目前对防/疏冰表面的研究已有很多,也有成熟的产品投入市场,但材料领域没有最好只有更好,随着科技和人们生活水平的进步与提升,科学家们需要不断研发和优化。本文分析总结现有制备防/疏冰表面方法的文章后提出以下4点发展趋势。

1)稳定性。在大多数涂料试验的数据分析中都会模拟实际应用中涂层受到的损耗,如:胶带剥离、砂纸、刀刮、循环冻融等试验,然后对受损涂层各项性能与最初数据进行对比。保证性能的前提下,稳定性更好的涂层才能在现实生活中得到更大的推广和应用。

2)广泛适用性。通常情况下,一款涂料很难满足不同环境下的应用,其常常受限于实际情况下的温度、湿度、接触的介质状态等。例如多孔灌液超润滑表面就不适合用于高海拔或雨量较大的地区,因为一些高速的冲击液滴会使润滑液无法在结构内保持稳定的黏附,需要频繁补充润滑剂,这就降低了实际外部应用价值;加入相变材料的防/疏冰涂料需要根据使用地区冬季的温度来调整相变材料的选择,相变温度仅为0 ℃的涂层在高纬度、冬季温度普遍低于‒30 ℃的地区就不适用。因此实际使用时,应充分了解应用场景的各项指标,设计出与之相适应的防/疏冰涂料,并在应用中不断优化,从而拓宽应用范围,最终达到广泛适用性。

3)经济实用性。在产品量产过程中,不仅要保证防/疏冰性能,还要考虑制造成本和工艺,将涂层涂覆到基材表面的方法是否具有经济可操作性。目前研究中,涂料制备方法以及涂覆方法都有很多,在研究提高防/疏冰能力的同时,也充分考虑经济实用性,才能最终拥有更大的市场。

4)标准统一性。查阅和分析现有文献后发现,研究者对防/疏冰涂料的性能测定各不相同,例如:水接触角、水滴冻结延迟时间、冰黏附强度、冻融试验、胶带剥离、砂纸、刀刮试验等。而且测试中时间尺度以及力的大小皆没有确定标准,这对研究者们分析比较前人试验数据时是无益的,测定方法的标准统一性是值得进一步深入讨论的。

4 总结

本文将防/疏冰涂料的机理分为结构型和物理化学型进行介绍,结构型防/疏冰涂料重要理论有Young方程、Wenzel方程和Cassie-Baxter方程,通过在固体表面构建微纳米粗糙结构来增加疏水性,使水滴从表面直接流过以防止滞留后冷冻成冰,从而达到防/疏冰的效果。构建这种微结构的方法有溶胶-凝胶法、电化学沉积、静电纺丝、相分离、等离子体处理和化学蚀刻的方法。物理化学型防冰通常是在上述这种微结构的基础上利用涂层的物化性能进一步提升防/疏冰的效果,例如氟碳涂料、氟硅涂料、光热涂料、相变涂料等。含氟、硅的涂料防/疏冰原理主要是在微纳米粗糙结构上用低表面能物质进行修饰以达到进一步的疏水效果,防止低温下水滞留成冰。而光热涂料、相变涂料等利用涂料中功能性填料的吸热、储热性能,加长水滴形核结冰的时间以延缓结冰或表面结冰后使表面迅速回温,加快冰的融化。近年来,研究人员在制备防/疏冰涂料研究方面取得了较大的进展,但在未来的发展中应注意涂料的稳定性、广泛适用性、经济实用性、标准统一性,更好地适应现实生活中的使用条件和环境,从而获得更大的推广和应用,给人们的生活带来便利和优化。

[1] RAHIMI A, HOJJATI M, DOLATABADI A, et al. Thermal Spray Coating on Polymeric Composite for De-Icing and Anti-Icing Applications[J]. Journal of Manufacturing Science and Engineering, 2021, 143(10): 9.

[2] LIAN Zhong-xu, XU Jin-kai, WANG Zuo-bin, et al. Biomimetic Superlyophobic Metallic Surfaces: Focusing on Their Fabrication and Applications[J]. Journal of Bionic Engineering, 2020, 17(1): 1-33.

[3] WU Yu-zhi, DU Zhao-qun. Research Progress of the Biomimetic Superhydrophobic Materials[J]. International Textile Guide, 2018, 46(06): 40-46.

[4] YOUNG T. III. an Essay on the Cohesion of Fluids[J]. Philosophical Transactions of the Royal Society of London, 1805, 95: 65-87.

[5] WENZEL R N. Resistance of Solid Surfaces to Wetting by Water[J]. Industrial & Engineering Chemistry, 1936, 28(8): 988-994.

[6] CASSIE A B D, BAXTER S. Wettability of Porous Surfaces[J]. Transactions of the Faraday Society, 1944, 40(0): 546-551.

[7] ONDA T, SHIBUICHI S, SATOH N, et al. Super-Water- Repellent Fractal Surfaces[J]. Langmuir, 1996, 12(9): 2125-2127.

[8] 鲁浈浈, 何杨, 王杰, 等. 环氧树脂/SiO2涂层混凝土表面主动抗凝冰性及除冰性能研究[J]. 表面技术, 2020, 49(10): 169-175.

LU Zhen-zhen, HE Yang, WANG Jie, et al. Initiative Anti-Icing Performance and Deicing Ability of Epoxy/ SiO2Coating Concrete Surface[J]. Surface Technology, 2020, 49(10): 169-175.

[9] 弯艳玲, 崔普, 徐丽宁, 等. 基于图像处理技术界定微纳复合织构防覆冰性能[J]. 表面技术, 2019, 48(8): 54-58, 67.

WAN Yan-ling, CUI Pu, XU Li-ning, et al. Anti-Icing Performance of Micro-Nano Composite Texture Based on Image Processing Technology[J]. Surface Technology, 2019, 48(8): 54-58, 67.

[10] WANG Fang, HONG Ying-rui, PANG Yan, et al. Sol-Gel Preparation of Optically Transparent Fluoride Superhydrophobic Hybrid Coatings[J]. Rare Metal Materials and Engineering, 2016, 45(S1): 308-314.

[11] HU Yun-hao, SHI Xiao-kai, MA Xiao-fan, et al. Mechanically Stable Superhydrophobic Surface Fabricated by Self-Growth of ZnO Nanoflowers on Vulcanized Silicone Rubber[J]. Journal of Composite Materials, 2021, : 1-11.

[12] WU Xing-hua, FU Qi-tao, KUMAR D, et al. Mechanically Robust Superhydrophobic and Superoleophobic Coatings Derived by Sol-Gel Method[J]. Materials & Design, 2016, 89: 1302-1309.

[13] GU Qin-ming, ZHANG Zhao-yang, ZHOU Hui, et al. An Investigation into Preparation and Cassie State Stability Analysis of Superhydrophobic Copper Surface Produced by Laser Ablation and Electrodeposition[J]. Journal of Mechanical Engineering, 2020, 56(1): 223.

[14] 周宝玉, 杨辉, 冯伟, 等. 超疏水材料表面冷凝液滴自移除及液滴尺寸分布规律[J]. 表面技术, 2020, 49(5): 170-176, 190.

ZHOU Bao-yu, YANG Hui, FENG Wei, et al. Self-Propelled and Size Distribution of Condensate Droplets on Superhydrophobic Surfaces[J]. Surface Technology, 2020, 49(5): 170-176, 190.

[15] JIANG Tin-tin. Preparation of Super-Hydrophobic Fiber Membrane by electrospining and Its Application in Oil- Water Separation[d]. Changsha: Hunan Normal University, 2019.

[16] 孟鑫, 谈书航, 曹齐茗, 等. 基于静电纺的超疏水超亲油串珠结构聚乳酸薄膜的制备及性能研究[J]. 中国塑料, 2019, 33(4): 48-53.

MENG Xin, TAN Shu-hang, CAO Qi-ming, et al. Preparation and Properties of Super-Hydrophobic and Super- Lipophilic Polylactic Acid Electrospun Fiber Films with Bead Structure[J]. China Plastics, 2019, 33(4): 48-53.

[17] 刘海露, 洪炜, 陈旭东. 相分离法制备超疏水丙烯酸聚氨酯及防伪应用[J]. 合成材料老化与应用, 2018, 47(4): 1-8.

LIU Hai-lu, HONG Wei, CHEN Xu-dong. Superhydrophobic Polyurethane Prepared by Phase Separation and Its Application in Anti-Counterfeit[J]. Synthetic Materials Aging and Application, 2018, 47(4): 1-8.

[18] 陈翰林, 郭玉海, 王峰, 等. 陶瓷膜超疏水改性及其膜蒸馏性能研究[J]. 水处理技术, 2018, 44(3): 30-33, 38.

CHEN Han-lin, GUO Yu-hai, WANG Feng, et al. Study on the Super-Hydrophobic Modification and Membrane Distillation Performance of Ceramic Membrane[J]. Technology of Water Treatment, 2018, 44(3): 30-33, 38.

[19] WANG Jia-yu. Water Droplet Impacting on Superhydrophobic Polyethylene Surfaces by Plasma Nanotexturing[d]. dalian: Dalian University of Technology, 2015.

[20] 邓佳雯, 郭颖, 徐利云, 等. 低气压等离子体工艺参数对制备超疏水涤纶织物的影响[J]. 上海纺织科技, 2019, 47(10): 51-56.

DENG Jia-wen, GUO Ying, XU Li-yun, et al. Preparation of Super-Hydrophobic Polyster Fabric by Low Pressure Plasma[J]. Shanghai Textile Science & Technology, 2019, 47(10): 51-56.

[21] 徐利云, 殷伟伦, 邓佳雯, 等. 超疏水棉织物的等离子体制备工艺及性能[J]. 东华大学学报(自然科学版), 2019, 45(5): 650-657, 694.

XU Li-yun, YIN Wei-lun, DENG Jia-wen, et al. Plasma Preparation Process and Properties of Super-Hydrophobic Cotton Fabric[J]. Journal of Donghua University (Natural Science), 2019, 45(5): 650-657, 694.

[22] TONG Wen-jian. Fabrication and Characterization of Superhydrophobic Titanium Surface by Chemical Etching[d]. xiangtan: Xiangtan University, 2016.

[23] WANG Ying, GU Zheng-peng, XIN Ya, et al. Facile Formation of Super-Hydrophobic Nickel Coating on Magnesium Alloy with Improved Corrosion Resistance[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2018, 538: 500-505.

[24] 赵立强, 南泉, 全贞兰, 等. 溶胶-凝胶法制备超疏水表面的研究进展[J]. 低温与特气, 2015, 33(5): 1-5.

ZHAO Li-qiang, NAN Quan, QUAN Zhen-lan, et al. Research Progress in Super-Hydrophobic Surface Fabricated by Sol-Gel Method[J]. Low Temperature and Specialty Gases, 2015, 33(5): 1-5.

[25] FIGUEIRA R B, SILVA C J R, PEREIRA E V. Organic- Inorganic Hybrid Sol-Gel Coatings for Metal Corrosion Protection: A Review of Recent Progress[J]. Journal of Coatings Technology and Research, 2015, 12(1): 1-35.

[26] HUANG Zheng-yong, XU Wen-jie, WANG Yu, et al. One-Step Preparation of Durable Super-Hydrophobic MSR/SiO2Coatings by Suspension Air Spraying[J]. Micromachines, 2018, 9(12): 677.

[27] WU Ya-ping, LI Xin-geng, MI Chun-xu, et al. Preparation and Characterization of Perfluorine-SiO2Nanoparticles and Superhydrophobic Fluorosilicone/Silica Hybrid Composite Coating[J]. Applied Physics A, 2019, 125(4): 250.

[28] SHI Yan-long, FENG Xiao-juan, YANG Wu, et al. Preparation of Super-Hydropbobic Titanium Oxide Film by Sol-Gel on Substrate of Common Filter Paper[J]. Journal of Sol-Gel Science and Technology, 2011, 59(1): 43-47.

[29] 刘韬, 底月兰, 王海斗, 等. 化学刻蚀法制备金属超疏水表面的方法及机理研究[J]. 表面技术, 2019, 48(11): 226-235.

LIU Tao, DI Yue-lan, WANG Hai-dou, et al. Method and Mechanism of Preparing Metal Superhydrophobic Surface by Chemical Etching[J]. Surface Technology, 2019, 48(11): 226-235.

[30] PENG Hua-qiao, LUO Zhen-jun, LI Kai-yu, et al. Study on Preparation Process and Self-Cleaning Performance of Superhydrophobic Aluminum Surfaces Fabricated by Hydrochloric Acid Etching[J]. Applied Chemical Industry, 2019, 334(12):110-114.

[31] WANG Nan, XIONG Dang-sheng, DENG Ya-ling, et al. Mechanically Robust Superhydrophobic Steel Surface with Anti-Icing, UV-Durability, and Corrosion Resistance Properties[J]. ACS Applied Materials & Interfaces, 2015, 7(11): 6260-6272.

[32] TANG Ling-ling, WANG Nan, SUN Hao-han, et al. Superhydrophobic Surfaces with Flake-Like Structures and Lubricant-Infused Composite Surfaces to Enhance Anti- Icing Ability[J]. Chemical Physics Letters, 2020, 758: 137903.

[33] TONG Wei, XIONG Dang-sheng, WANG Nan, et al. Green and Timesaving Fabrication of a Superhydrophobic Surface and Its Application to Anti-Icing, Self-Cleaning and Oil-Water Separation[J]. Surface and Coatings Technology, 2018, 352: 609-618.

[34] ZENG Xian-guang, HUANG Xi, PENG Jing, et al. Research Progress of Super-Hydrophobic Coating Prepared by Electro-Deposition[J]. Corrosion and Protection, 2020, 41(10): 1-6.

[35] 韩一平, 杨晓东, 王庆成, 等. 金属基底超疏水表面仿生制备研究进展[J]. 吉林工程技术师范学院学报, 2019, 35(6): 89-93.

HAN Yi-ping, YANG Xiao-dong, WANG Qing-cheng, et al. A Review on Studies of Biomimetic Fabrication of Metal Matrix Super-Hydrophobic Surface[J]. Journal of Jilin Teachers Institute of Engineering and Technology, 2019, 35(6): 89-93.

[36] ZHU Yi-xing. Superhydrophobic coatings Prepared by Electrodeposition and Their Properties[d]. Shenyang: Northeast Petroleum University, 2017.

[37] YANG Zhen, LIU Xian-ping, TIAN Yan-ling. Fabrication of Super-Hydrophobic Nickel Film on Copper Substrate with Improved Corrosion Inhibition by Electrodeposition Process[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2019, 560: 205-212.

[38] ZHENG Tian-xu, HU Yao-bo, PAN Fu-sheng, et al. Fabrication of Corrosion-Resistant Superhydrophobic Coating on Magnesium Alloy by One-Step Electrodeposition Method[J]. Journal of Magnesium and Alloys, 2019, 7(2): 193-202.

[39] YANG Cheng-xia, FANG Yuan, ZHAO Kai-kai, et al. Preparation Principle of Super-Hydrophobic Surfaces by Phase Separation[J]. Journal of Macromolecular Science, Part B, 2015, 54(8): 907-926.

[40] S T A, P B, RICHARD E, et al. Properties of Phase Separation Method Synthesized Superhydrophobic Polystyrene Films[J]. Applied Surface Science, 2012, 258(7): 3202- 3207.

[41] 刘建峰, 肖新颜, 蔡锡松. 相分离法制备多孔聚合物超疏水涂层[J]. 高分子材料科学与工程, 2013, 29(10): 113-117.

LIU Jian-feng, XIAO Xin-yan, CAI Xi-song. Preparation of Superhydrophobic Porous Polymeric Coating via Phase Separation[J]. Polymer Materials Science & Engineering, 2013, 29(10): 113-117.

[42] LIU Jian-feng, XIAO Xin-yan, SHI Yin-long, et al. Fabrication of a Superhydrophobic Surface from Porous Polymer Using Phase Separation[J]. Applied Surface Science, 2014, 297: 33-39.

[43] 李芳, 李其明. 静电纺丝法制备超疏水微纳米纤维的研究进展[J]. 辽宁石油化工大学学报, 2018, 38(4): 1-9.

LI Fang, LI Qi-ming. Research Progress in Superhydrophobic Materials Based on Micro/Nano Fibers Produced by Electrospinning[J]. Journal of Liaoning Shihua University, 2018, 38(4): 1-9.

[44] LI Xiong, WANG Ce, YANG Yin, et al. Dual-Biomimetic Superhydrophobic Electrospun Polystyrene Nanofibrous Membranes for Membrane Distillation[J]. ACS Applied Materials & Interfaces, 2014, 6(4): 2423-2430.

[45] LIU Di, WU Guo-min, KONG Zhen-wu. Progress in Hydrophobic Self-Cleaning Coatings[J]. Paint & Coatings Industry, 2015, 45(10):6.

[46] SIMPSON J T, HUNTER S R, AYTUG T. Superhydrophobic Materials and Coatings: A Review[J]. Reports on Progress in Physics Physical Society (Great Britain), 2015, 78(8): 086501.

[47] SI Yi-fan, GUO Zhi-guang. Superhydrophobic Nanocoatings: From Materials to Fabrications and to Applications[J]. Nanoscale, 2015, 7(14): 5922-5946.

[48] WONG T S, KANG S H, TANG S K Y, et al. Bioinspired Self-Repairing Slippery Surfaces with Pressure-Stable Omniphobicity[J]. Nature, 2011, 477(7365): 443-447.

[49] AIZENBERG J, AIZENBERG M, KANG S H, et al. Slippery Surfaces with High Pressure Stability, Optical Transparency, and Self-Healing Characteristics: Langmuir, 10.1021/la801087y[P]. 2013.

[50] MANABE K, NISHIZAWA S, KYUNG K H, et al. Optical Phenomena and Antifrosting Property on Biomimetics Slippery Fluid-Infused Antireflective Films via Layer-by-Layer Comparison with Superhydrophobic and Antireflective Films[J]. ACS Applied Materials & Interfaces, 2014, 6(16): 13985-13993.

[51] QI Chun-hong, CHEN He, SUN You-yi, et al. Facile Preparation of Robust Superhydrophobic Surface Based on Multi-Scales Nanoparticle[J]. Polymer Engineering & Science, 2020, 60(8): 1785-1794.

[52] SHAO Xiao-yan, ZHU Li-na, YUE Wen, et al. Hydrophobicity and Wear Resistance of Ceria/PTFE Composite Coatings[J].Journal of Coatings Technology and Research, 2020, 17(6): 1549-1557.

[53] TAN Xin-yu, HUANG Zheng-tao, JIANG Li-hua, et al. A Simple Fabrication of Superhydrophobic PVDF/SiO2Coatings and Their Anti-Icing Properties[J]. Journal of Materials Research, 2021, 36(3): 637-645.

[54] 朱哲, 吴仲岿, 胡伟, 等. 硅橡胶涂料的研究进展[J]. 表面技术, 2020, 49(10): 118-125.

ZHU Zhe, WU Zhong-kui, HU Wei, et al. Research Progress of Silicone Rubber Coatings[J]. Surface Technology, 2020, 49(10): 118-125.

[55] GAO Jing, GENG Yong-juan, LI Shao-chun, et al. Effect of Silane Emulsion on Waterproofing and Anti-Icing Performance of Foamed Concrete[J]. Construction and Building Materials, 2021, 301: 124082.

[56] CAO Pin-lu, CHEN Zhuo, CAO Hong-yu, et al. Anti- Icing Performance of Hydrophobic Material Used for Electromechanical Drill Applied in Ice Core Drilling[J]. Journal of Glaciology, 2020, 66(258): 618-626.

[57] TORUN I, ONSES M S. Robust Superhydrophobicity on Paper: Protection of Spray-Coated Nanoparticles Against Mechanical Wear by the Microstructure of Paper[J]. Surface and Coatings Technology, 2017, 319: 301-308.

[58] WU Yuan-long, SHE Wei, SHI De-an, et al. An Extremely Chemical and Mechanically Durable Siloxane Bearing Copolymer Coating with Self-Crosslinkable and Anti- Icing Properties[J]. Composites Part B: Engineering, 2020, 195: 108031.

[59] LI Qi, GUO Zhi-guang. Lubricant-Infused Slippery Surfaces: Facile Fabrication, Unique Liquid Repellence and Antireflective Properties[J]. Journal of Colloid and Interface Science, 2019, 536: 507-515.

[60] GUO Hong-shuang, LIU Min, XIE Chang-hai, et al. A Sunlight-Responsive and Robust Anti-Icing/Deicing Coating Based on the Amphiphilic Materials[J]. Chemical Engineering Journal, 2020, 402: 126161.

[61] JIANG Guo, CHEN Liang, ZHANG Shui-dong, et al. Superhydrophobic SiC/CNTS Coatings with Photothermal Deicing and Passive Anti-Icing Properties[J]. ACS Applied Materials & Interfaces, 2018, 10(42): 36505- 36511.

[62] MA Ling-wei, WANG Jin-ke, ZHAO Feng-tong, et al. Plasmon-Mediated Photothermal and Superhydrophobic TiN-PTFE Film for Anti-Icing/Deicing Applications[J]. Composites Science and Technology, 2019, 181: 107696.

[63] HU Jin-huan, JIANG Guo. Superhydrophobic Coatings on Iodine Doped Substrate with Photothermal Deicing and Passive Anti-Icing Properties[J]. Surface and Coatings Technology, 2020, 402: 126342.

[64] YIN Xiang-yu, ZHANG Yue, WANG Dao-ai, et al. Integration of Self-Lubrication and Near-Infrared Photothermogenesis for Excellent Anti-Icing/Deicing Performance[J]. Advanced Functional Materials, 2015, 25(27): 4237-4245.

[65] GUO Qiang, WANG Tao. Preparation and Characterization of Sodium Sulfate/Silica Composite as a Shape- Stabilized Phase Change Material by Sol-Gel Method[J]. Chinese Journal of Chemical Engineering, 2014, 22(3): 360-364.

[66] GUO Qiang, WANG Tao. Preparation and Characterization of Sodium Sulfate/Silica Composite as a Shape- Stabilized Phase Change Material by Sol-Gel Method[J]. Chinese Journal of Chemical Engineering, 2014, 22(3): 360-364.

[67] ZHU Kong-ying, LI Xiao-hui, SU Jun-feng, et al. Improvement of Anti-Icing Properties of Low Surface Energy Coatings by Introducing Phase-Change Microcapsules[J]. Polymer Engineering & Science, 2018, 58(6): 973-979.

[68] LISTON L C, FARNAM Y, KRAFCIK M, et al. Binary Mixtures of Fatty Acid Methyl Esters as Phase Change Materials for Low Temperature Applications[J]. Applied Thermal Engineering, 2016, 96: 501-507.

[69] YING Tie-jin, SU Dang, BAI Jia-wei. Organic Phase Change Compound Materials for Non-Freezing Cold Chain[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(8): 309-314.

Mechanism and Development Trend of Anti-ice/Deicing Coating

,,,,,

(Shanghai Maritime University, Merchant Marine College, Shanghai 201306, China)

Facing the loss caused by low temperature disaster and extreme freezing weather, anti-ice/deicing coating is particularly important. Eliminating the ice on the surface has attracted a large number of scholars to research. The mechanism of anti-ice/deicing coating is divided into structural type and physicochemical type. The former is mainly in the form of building micro-nano rough structure on the surface of substrate. The latter is mainly in the form of adding materials that can prevent water droplets from staying on the surface, delay icing or make ice easily fall off through its own physical and chemical properties. Firstly, the microstructure mechanism of structural anti-ice/deicing is summarized according to the proposed time, which mainly including Young equation, Wenzel equation and Cassie-Baxter equation. Then, the main methods of building micro-nano rough structure in the existing literature are reviewed. The surface hydrophobicity can be increased and hysteresis Angle can be reduced by constructing micro-nano rough structure. According to the classical nucleation theory and nucleation free energy barrier formula, the superhydrophobic surface can improve the anti-icing property of coating. The decrease of lag Angle can shorten the retention time of water droplets on the coating surface and prevent the retention into ice. Existing methods can successfully construct micro-nano rough structures on the surface of substrate which meet the requirements of hydrophobicity, but they are limited in practical application. The size of the workpiece and the use environment should be considered to select a convenient, feasible and economical construction method. Secondly, the microscopic mechanism of physicochemical type anti-ice/deicing is also summarized according to the progress of proposed time. Physicochemical anti-ice/deicing materials mainly include low surface energy, photothermal and phase change materials. In most of the study, these two kinds of anti-ice/ deicing mechanisms are often combined to achieve the best effect. Coating is mainly composed of film forming substances, functional fillers, solvents and additives. The main functional fillers of anti-ice coatings are superhydrophobic materials, that is, to construct micro-nano structures or reduce surface energy. The fillers which can reduce the surface energy mainly include fluorine carbon and fluorine silicon materials. In addition, functional fillers include photothermal materials and phase change materials. These fillers can reduce the retention time of water droplets, increase the melting rate of ice after formation and delay the freezing time of ice. Finally, the development trend of anti-ice coating is prospected. At present, there are many researches on anti-ice/deicing surface, and mature products have been put into the market. However, there is no best but better material field. With the progress and improvement of science and technology, scientists need to continuously research and optimize. In the process of future research, the stability, wide applicability and economic practicality of anti-ice/deicing materials should be fully considered. They are not completely independent, but complementary, which can improve the depth and breadth of anti-ice coating application, and actively respond to the market demand. In addition, the performance measurement of anti-ice/deicing coating varies from researcher to researcher, and there is no definite standard for time scale and force size in the test, which is not helpful for researchers to analyze and compare previous experimental data. The development of a unified performance test standard will also better assist the research of anti-ice/deicing coating.

anti-icing coating; deicing coating; super-hydrophobic surface; phase change material; photothermal material

TG172

A

1001-3660(2022)11-0113-13

10.16490/j.cnki.issn.1001-3660.2022.11.010

2021–10–07;

2021–12–03

2021-10-07;

2021-12-03

国家自然科学基金面上项目(52072236);上海高水平地方高校创新团队(海事安全与保障)

The National Natural Science Foundation of China (General Program)(52072236); Shanghai High-level Local University Innovation Team(Maritime Safety & Technical Support)

郭乐扬(1998—),女,硕士研究生,主要研究方向为船舶新材料。

GUO Le-yang (1998-), Female, postgraduate, Research focus: new materials for ships.

李文戈(1966—),男,博士,教授,主要研究方向为船舶新材料和表面涂层技术与应用。

LI Wen-ge (1966-), Male, Doctor, Professor, Research focus: new materials for ships, technology and application of surface coating.

郭乐扬, 李文戈, 吴新锋, 等.防/疏冰涂料的机理及其发展趋势[J]. 表面技术, 2022, 51(11): 113-125.

GUO Le-yang, LI Wen-ge, WU Xin-feng, et al. Mechanism and Development Trend of Anti-ice/Deicing Coating[J]. Surface Technology, 2022, 51(11): 113-125.

责任编辑:万长清