表面残余应力影响因素和调控技术的研究进展

程勇杰,王燕霜,林江海,黄鹏程,申玉海

表面残余应力影响因素和调控技术的研究进展

程勇杰1,2,王燕霜1,2,林江海1,2,黄鹏程1,2,申玉海1,2

(1.齐鲁工业大学(山东省科学院) 机械与汽车工程学院,济南 250300;2.山东省机械设计研究院,济南 250300)

残余应力的存在在一定程度上影响了工件的疲劳寿命和抗腐蚀能力等,调控工件内部残余应力的分布在工程应用上具有很高的研究价值,合理调控应力能够有效抵抗工件表面的裂纹萌生,提高工件表面整体完整性。具体阐述了残余应力的概念和分类;分别从铣削、磨削和焊接角度归纳了传统加工过程中残余应力的产生机理及其对材料性能的影响;对相关残余应力检测技术的原理和优缺点进行论述;概述了残余应力有限元计算方法;综述了各种加工方法下,工艺参数对工件表面残余应力产生的影响;针对优化工艺参数调控残余应力无法满足工件的整体性能需求,归纳了时效法调控残余应力的机理;综述了能够进行应力调控的表面强化处理技术,包括机械作用下的孔挤压强化、超声振动磨削、喷丸工艺、超声滚压和激光冲击、能量外部输入下的高能声束调控技术、高能量密度脉冲电流和激光辐照应力调控技术。此外,针对单一表面强化处理技术调控残余应力的不足,概述了超声挤压-激光冲压、激光冲击-超声滚压以及激光冲击-喷丸等相关的复合表面强化工艺。最后,指出了表面强化处理技术处理复杂曲面,以及复合表面强化工艺是未来表面完整性加工的发展方向。

残余应力;应力检测;疲劳寿命;参数优化;表面强化处理

工件中存在残余应力的主要原因是工件内部产生了不均匀的塑性变形。在毛坯的制备、热处理、车削、磨削及装配过程中,每一步工序都会产生不同程度的残余应力[1]。采用普通机械加工方法对工件进行切削加工时,随着切削时间和切削速度的增加,工件表面发生一定温度的变化,温度的波动使工件产生热塑性变形以及内部晶相的改变,使工件产生残余应力。残余应力对工件的抗疲劳性和整体表面完整性产生极大的影响,可造成工件变形和开裂,促进工件在使用过程中疲劳裂纹的萌生,制约工件的使用寿命。在许多工程应用中,零件的寿命极限会受到残余应力的影响,通过时效法或表面强化处理技术,能够有效地对残余应力进行消除和调控,从而达到提高工件疲劳寿命的目的。研究残余应力调控技术在工程中具有很高的应用价值。

本文将对残余应力的概念和类别进行阐述,以铣削、磨削和焊接为对象,分析残余应力的产生机理,以及残余拉压应力对材料性能的影响;阐述优化工艺参数以调控工件残余应力并使工件获得最优表面质量的方法;概述残余应力检测技术的原理和优缺点,归纳时效法和表面强化处理技术对工件残余应力调控的工作原理;对优化工艺参数调控应力分布进行总结以及对相关残余应力调控技术做出展望。

1 残余应力的概念和分类

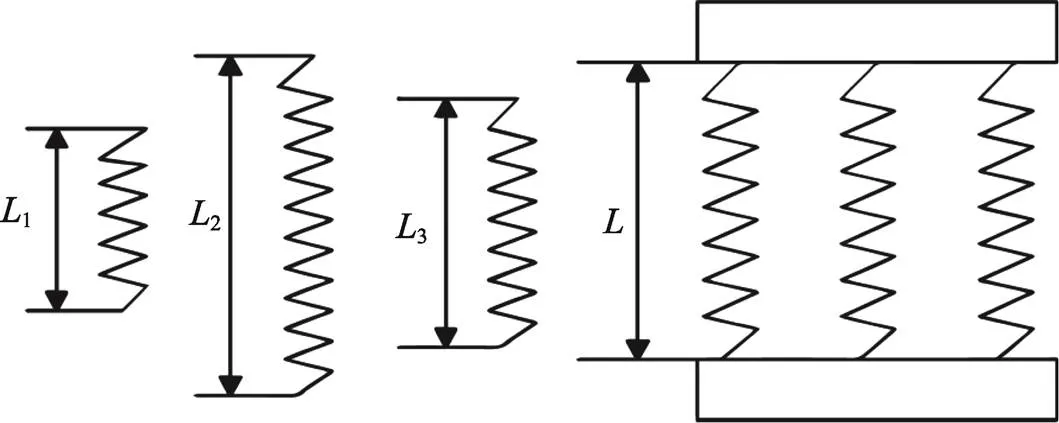

机械加工过程中,刀具作用在工件上的外力会在工件内部传递,当外力传递中断后,工件内部会产生一个保持平衡的应力系统,被称为固有应力,残余应力是固有应力的一种[1]。按作用范围的不同内应力分为三大类,宏观范围内分布的内应力是第一大类,又称为宏观残余应力。GB/T 7704—2017《无损检测X射线应力测定方法》提出对宏观残余应力比较明确的定义:没有外力或外力矩影响,工件内部自身保持平衡的应力[2]。机械加工过程中,材料的表面会受到外载荷,在距材料表面一定距离范围内产生塑性变形,当外部载荷卸去后,弹性变形恢复,塑性变形保留,形成一个相互平衡的力,即为残余应力。王增强等[3]通过弹簧示意图形象地说明了宏观残余应力的概念,如图1所示。3根在自由状态下不同长度的弹簧,将它们限制在某一定长度的束缚板内,3根弹簧内部就会产生大小不同的力。当作用在弹簧表面的束缚板撤销后,工件内还有变形未恢复,就会产生残余应力。

图1 残余应力的弹簧模型示意图[3]

微观残余应力则是第二类内应力和第三类内应力,指微观组织之间的平均应力和晶粒内部的应力。热影响引发组织的转变,造成材料内部体积的变化产生相变应力。材料进行化学处理(如渗碳、渗氮等)时,形成新的化合物组织,化学成分的改变导致材料内部密度变化而产生应力。夹杂物、相变、体积变化及热应力的作用产生的残余应力属于组织结构间产生的残余应力。晶体的热膨胀系数和弹性模量的各向异性、晶粒间的方位不同以及晶粒的滑移、位错、缠结和双晶的形成会导致形成组织内部的缺陷,外力去除后仍保留缺陷,形成晶体内的微观残余应力[4]。

2 残余应力产生机理及其对材料性能的影响

工件内部的残余应力会导致工件的二次变形,影响工件整体性能的稳定[5]。工件加工方式不同,残余应力场受控的条件也不同,因此产生机理也会不同。

2.1 铣削残余应力

对工件进行铣削加工时,在刀具-工件接触区会发生塑性变形、挤压效应和热效应,从而导致残余应力形成[6]。铣削加工时,工件表层发生弹塑性变形,随着切屑的脱离,工件表层产生残余拉应力而心部产生残余压应力。强烈的塑性变形和摩擦使工件表层温度很高,而心部温度较低,切削后冷却到室温时,表层和心部温差变化不同,金属收缩程度不同,表层受心部金属阻碍作用产生残余拉应力,心部则产生残余压应力。另外,切削时表层的温度超过相变温度时,表层金属会发生相变,其内部微观组织形态发生转变,其体积增大而膨胀,受到内部金属阻碍作用,表层金属内会产生残余压应力,反之,表层内则产生残余拉应力[7]。王立涛等[8]采用弹塑性有限元法定性分析了铣削残余应力的产生原因,认为工件所受外载荷不均匀、工件内部组织的不均匀或晶粒的位差可引起工件内部发生不均匀塑性和弹性变形,从而导致工件内残余应力的形成。董兆伟等[9]采用有限元法对金属的铣削加工进行了分析,通过对工件某一截面的残余应力分布情况进行分析发现:工件表层发生强烈的塑性变形,在剪切拉伸作用下,表层产生残余拉应力,而里层的金属在弹性作用下产生残余压应力。铣削残余应力成因可以归纳为:机械应力引起的塑性变形效应、热应力引起的塑性变形效应和表层局部金相组织转变[10]。

铣削残余应力大小和分布,根据工件材料和切削条件的不同呈现不同的规律,工件的上表面一般表现出拉应力,但有时也得到压应力。残余拉应力在一定程度上降低工件疲劳强度,严重时工件表面产生裂纹,影响工件的使用寿命,而残余压应力则能提高工件的疲劳强度和抗腐蚀性能。工件各部位残余应力的释放和重新分布,将导致残余应力分布不均匀,影响工件的形状和尺寸稳定性[11]。Yang等[12]研究了钛合金Ti-6AI-4V工件周边铣削残余应力对疲劳性能的影响得出:表面残余压应力和最大残余压应力均有利于延长疲劳寿命;而加工表面能越大,疲劳寿命越短;最大压应力对疲劳寿命的影响比其他残余应力因素要大。

2.2 磨削残余应力

磨削加工可以看作是采用具有无数微型切削刃的砂轮进行切削,可改善工件表面质量,但同时会产生大量的磨削热。磨粒的机械作用在工件表层引起塑性变形,在磨粒与工件的接触位置附近形成赫兹型应力场,但机械应力的作用有限,只在工件表层产生残余压应力。大量的磨削热使工件表层温度升高,导致材料表层受热膨胀,但工件内部限制其膨胀,使材料表层产生很大的压应力,此压应力很容易超过工件材料的屈服强度而产生塑性变形。冷却过程中,表层将存在残余压应变,产生残余拉应力[13]。同时磨削热引发相变应力,产生应力类型与磨削前后金相改变的体积对比有关,比体积小的相向比体积大的相转变时,产生残余拉应力,反之,则产生残余压应力[14]。田欣利等[15]采用单颗粒金刚石模拟砂轮磨削来研究残余应力产生的机理,结果表明:磨削工件表面产生的残余应力是由磨粒刃作用引起的挤压应力、切削应力以及热应力的综合作用引起的。刘伟香等[16]通过陶瓷材料的磨削试验发现:挤压应力产生残余压应力;切削应力引起的残余应力存在拉、压应力2种可能,但影响要比挤压应力小;热应力产生残余拉应力。Nelias等[17]采用半解析方法(SAM),模拟磨削刀具与工件之间的接触,分别研究机械(法向力和切向力)和磨削热下残余应力的产生,解决了瞬态三维接触问题,对磨削残余应力的预测更加全面。

引发磨削裂纹的三要素是材料断裂极限、工件原有应力和磨削应力。磨削加工时,当工件的内应力超过材料的断裂极限就会产生磨削裂纹,材料的拉伸断裂极限比压缩断裂极限低,则磨削拉应力更容易产生裂纹,而残余压应力不仅能抑制裂纹的产生,而能促进裂纹的闭合[18]。沿着磨削方向会产生较大的磨削拉应力,因此磨削裂纹常垂直于磨削方向分布,如图2所示。磨削残余应力对耐磨性的影响也非常显著,当表面为低压应力时,工件的耐磨性较好,表面为拉应力时则耐磨性极差。因此,磨削后保持工件表面处于压应力状态是提高材料疲劳寿命和耐磨性所期望的。

图2 磨削裂纹[18]

2.3 焊接残余应力

焊接是钢结构工件连接常用的加工方法,通过增加局部温度引起原子之间的迁移使2个工件彼此相互接合[19]。焊接残余应力按发生源可以分为直接应力、间接应力和组织应力三大类。直接残余应力是焊接过程中不均匀加热和冷却的结果。间接残余应力是对焊接件预处理使焊件存在部分残余应力并叠加到整体焊件中。组织残余应力是材料晶相组织改变产生的应力。高温使材料的屈服极限降低,发生热膨胀现象,但热膨胀运动受低温区材料的约束,冷却时焊缝区材料的收缩量大于低温区,使焊缝位置产生较大的焊接残余拉应力。高广明等[20]对焊接区和相邻区域残余应力进行分析,发现拉伸残余应力分布在焊接区,压缩残余应力存在相邻区域。梁明[21]从焊接工件受热不均、热源不同和焊接前预处理角度分析了焊接残余应力的产生机理。

焊接残余应力影响焊接件的多种性能,附加应力与焊接残余压应力共同作用达到屈服极限时,工件的有效截面积降低,刚度和稳定性将随之下降。焊缝残余拉应力的存在易产生应力腐蚀开裂,拉应力值越大,腐蚀开裂时间越短。焊接工件的疲劳强度取决于应力循环,应力循环的平均值变大,其幅值下降,疲劳强度降低,当应力集中范围存在残余拉应力时,抗疲劳性能将下降[22]。焊接工件为脆性材料时,残余拉应力与外载荷共同作用下,焊接件易断裂,对焊接件进行部分切除时,打破该区域的残余应力平衡状态,工件的加工精度和尺寸稳定性将受到影响[23]。Yadav等[24]研究了残余应力和平均应力对铝合金焊接件疲劳行为的综合影响,结果表明:残余拉应力导致平均应力增加,造成裂纹扩张范围增大,降低了焊接接头的疲劳寿命;由于拉伸残余应力的累积效应和微观组织对裂纹扩展的阻碍,随着载荷幅值的变化,裂纹的形核位点将发生位移。

残余应力的产生是一个复杂的过程,其产生机理归纳如下:(1)机械加工时,工件表面受外部应力作用而产生的冷塑性变形;(2)机械加工时,生热及冷却过程造成的工件的热塑性变形;(3)机械加工时,温度的升高使材料的内部晶相组织改变[25]。一般传统切削加工,首先发生冷塑性变形产生的残余应力,随着机械加工温度的升高,热塑性变形以及晶相组织的改变也产生残余应力,3种残余应力共同主导整个残余应力场的产生。

3 残余应力检测技术与有限元计算方法

3.1 残余应力检测技术概况

20世纪30年代残余应力检测技术开始得到应用,随着微电子技术和计算机的普及,以及试验方法和测试仪器的不断更新,检测数据的可信度大大提高,逐渐发展形成了射线法、磁测法、超声法、曲率法和拉曼光谱法等无损检测技术,以及小孔释放法、深孔法、环芯、剥层法、切槽法和云纹干涉法的有损检测技术。

3.1.1 无损检测

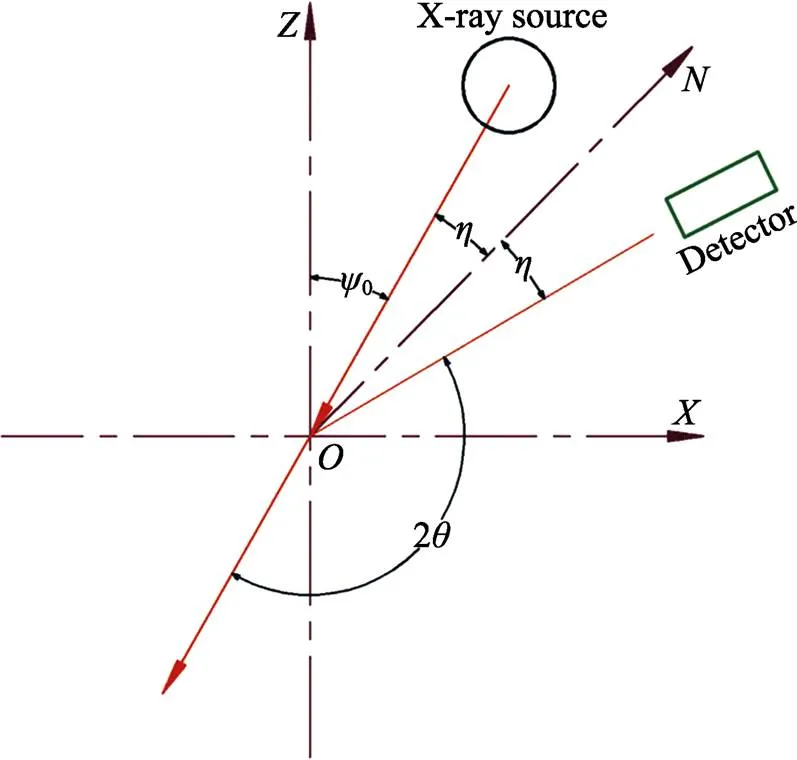

射线法包括X射线衍射法和中子衍射法,其中X射线衍射法是无损检测技术中应用最广泛和最成熟的方法,已经商业化。测试原理基于晶体的X射线衍射原理,如图3所示,测量工件表面层晶格间距变化产生的应变,通过衍射角和应变之间的布拉格方程关系计算残余应力。该检测方法可直接检测工件表层,同时结合剥层法能够测量深度方向的应力分布,三大类应力同时检测,精度高。但X射线对金属穿透深度较弱,设备昂贵,测量受衍射峰和工件表面状态的影响,且存在衍射强度“突变”的缺点。中子衍射法原理与X射线衍射原理基本相同,极强穿透能力的中子使该方法具有测量较大体积材料内部残余应力的独特优势。缺点是检测时间长,受中子源限制,测量样品体积大导致空间分辨率较差,在一定程度上限制了该方法的商业化应用。

图3 X射线衍射法残余应力测试原理图[26]

磁测法利用铁磁材料的磁致伸缩效应测定应力,包括磁记忆检测法、磁声发射法、磁应变技术和磁噪声技术等[27]。它的最大优点是检测速度快、非接触且适合现场检测,但存在检测精度差、局限于铁磁材料、无法定量标准化和磁污染等不足。提高磁传感器的灵敏度,建立内应力与磁场变化的定量化关系和改良背景磁场是改进该方法的关键[28]。

超声法利用超声波沿应力传播的临界折射波速与应力之间的特定关系检测残余应力,通过超声波在工件材料内的传播速度可以构建应力梯度分布。与其他检测方法相比,具有以下特点:穿透能力强,无损检测表层和内部应力分布且能够实现定向检测;检测效率高,携带方便,能够一机多用;但测量时要做标定试验,容易受时间、材料组织和环境温度的影响。

拉曼光谱可以精确测定材料的晶格振动能量,根据拉曼频率与应力的关系精确计算出晶体内部的应力[29]。该方法在微尺度测量方面具有无损、无接触、空间分辨率高和光谱范围大的优势,与其他微分测试仪器联用,着眼于微区的原位检测,可以获取更多信息且可信度高。缺点是检测灵敏低,易受样品产生的荧光干扰。

曲率法检测薄膜和涂层的残余应力是学术界和工程应用中被认可的方法之一。基于镀膜前后基体的曲率变化检测薄膜应力,利用几何学和力学原理推导出基体曲率变化与薄膜应力的关系。涂层的检测基于涂层与基体之间力和力矩的平衡原理,测量涂层材料的整体曲率,从而计算出涂层的残余应力。但曲率法会受到基体厚度和处理方法的限制[30]。

3.1.2 有损检测

机械式检测残余应力是基于电阻应变技术,切割、套孔或钻小孔等方法将工件材料的残余应力部分释放或完全释放,电阻应变计测得应变,换算后获得残余应力值,应变片钻孔法检测示意图如图4所示。钻孔法是目前应用最广泛的应力检测方法,包括直接通过Kirsch理论直接计算获得的通孔法,以及需要标定试验的盲孔法。钻孔法具有精度高、设备便宜和工件损伤小等优点,但测量精度会受到孔径、孔深和应变片尺寸等多方面因素的影响,因此测量时应保证测量方法和技术操作的准确性[31]。环芯法属于部分破坏的一种,与钻孔法采用相同公式计算应力值,但应变释放量比钻孔法更大,意味着准确性和可靠性高于钻孔法,但对设备和应变量表的要求,限制了环芯法的应用。剥层法属于有损检测中的全破坏类型,是测量工件内部残余应力最实用的方法之一,通过机械切削或电化学腐蚀的方法逐层剥去材料,释放的残余应力产生释放应变,测量应变值后,用黏弹性模量计算剥除后的应力值,从而得到工件材料内部残余应力梯度值。近几年该方法在应力校正和优化相关处理参数方面取得了很大进展,常与XRD检测相结合,获得工件内部残余应力。检测结果的准确性要综合考量去除材料的均匀性和可控性,避免压力的引入和减少,同时低电解效率增加了检测时间,不适合检测残余应力变化剧烈的焊接工件。

图4 应变片钻孔方法检测示意图[31]

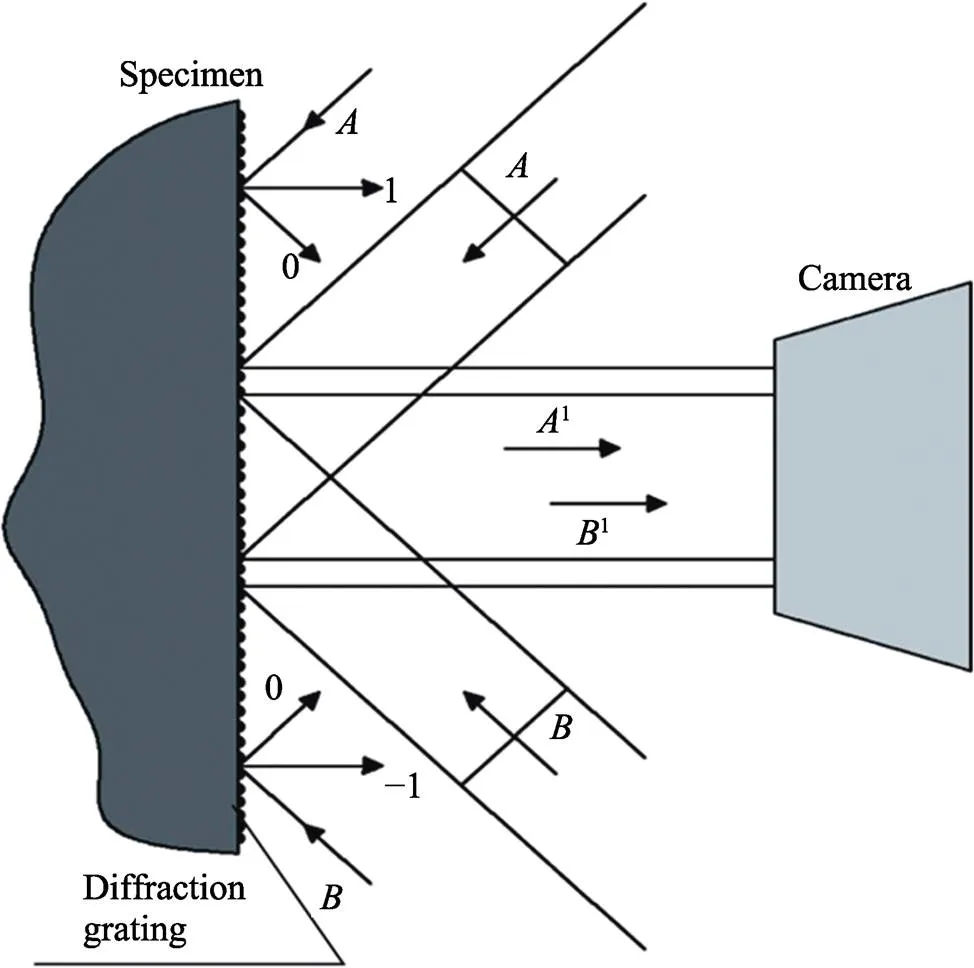

云纹干涉检测是一种具有发展和应用前景的新检测技术,在应变分析、断裂力学和残余应力检测中得到成功应用,具有灵敏度高、条纹质量好、量程大、可实时观测和全场分析等优点[32]。应力检测原理有2种:几何云纹法的空间虚栅理论和光的波前干涉理论。云纹干涉检测是通过等位移条纹和广义胡克定律计算得出残余应力,结合全息照相与传统云纹方法的一种应力检测手段,如图5所示,常与钻孔、切槽结合使用,检测材料内部残余应力分布。

图5 云纹干涉检测系统[33]

3.2 残余应力的有限元计算方法

随着对工件残余应力产生机理理解的日臻完善和计算机技术的发展,有限元数值模拟技术逐步应用到残余应力的计算中,为工件加工前应力分布预测和工艺参数优化提供极大的便利,大幅度降低直接试验验证的成本浪费。

常规有限元计算中,位移法是平面和空间问题最广泛且最有效的求解方法,以结点位移为基本未知值,求出单元的节点位移列阵{}e后,由几何方程与物理方程求出单元的应力列阵{}=[][]{}e。位移的收敛速度比应力收敛速度高一阶,求解的应力精度较低,会存在应力波动的问题,通常采用某种平均的办法消除应力波动性,使计算精度得到提高[34]。在常规的残余应力有限元分析基础上,根据工件加工制造状况及工况环境的不同,学者们对残余应力有限元分析方法进行了一系列的改进,能够有效预测复杂的力学行为。焊接残余应力中相变是一个不可忽视的量,Zhao等[35]采用连续耦合的热-机械模型,将冶金相变动力学引入数值计算中,同时采用多层焊接程序,对X80钢管道环焊缝残余应力进行有效预测。Maciejewski等[36]以位错连续体理论为基础,利用初始塑性变形场,假设位错密度张量场弹性不相容,提出一种预测位错晶体残余应力和晶格取向的有限元计算方法,为开发适合于确定应力场和晶格方向的有限元数值计算方法提供了可能性。

复变有限元法能够对复杂材料模型和物理过程中产生的残余应力进行有效预测,不需要增量/迭代过程中进行推导解决非线性问题,而是通过复变量代数,克服了传统数值微分方法固有的截断误差[37]。Fielder等[38]对厚壁球模型进行自增强处理,并采用复变有限元法进行残余应力预测,将应力结果与解析解和标准有限元结果进行了比较,结果表明:与解析解的数值导数和标准有限元解的有限差分相比,复变有限元的偏导结果具有很好的准确性。

4 工艺参数对残余应力的影响

残余拉应力会加速工件表面微小裂纹的萌生,随着工件使用,裂纹会逐渐扩展,降低工件的疲劳寿命极限和整体表面完整性,而残余压应力对提高工件的疲劳寿命和硬度等性能有着显著的效果。优化工艺参数作为一种行之有效的手段,能够在源头上调控工件的残余应力。

4.1 铣削加工

铣削加工后,在多种因素综合影响下,工件残余应力与表面距离之间的关系呈现“V型”变化特征,最上表层一般为残余拉应力,沿工件加工表面延伸到内部由拉应力过渡成压应力,随深度增加,温度影响降低而挤压效应增大,压应力先增大后减小[39]。研究切削速度、切削量和进给量等关键工艺参数对铣削工件残余应力的影响,合理控制参数能够减小残余拉应力对工件疲劳强度造成的负面影响,延长工件的寿命极限。田身刚等[40]建立了钛合金Ti6Al4V的铣削加工三维斜角切削有限元模型,发现切削速度增大,最上表层残余拉应力也随之增大,同时残余应力层的厚度有增大的趋势,随切削深度的增大,残余拉应力值和应力层深度变化不明显。杨成云等[41]研究铣削工艺参数改变对Ti6Al4V 材料表面残余应力的影响,铣削深度为定量,随着切削速度的增大,工件表层温度升高,残余拉应力值增大;其他条件为定量,每齿进给量越大,残余拉应力越大。此外,也有一些学者研究不同倒棱和钝圆半径刀具的硬态切削试验,分析其对铣削加工表面残余应力的影响规律[42-43],为铣削加工调控残余应力和优化工艺参数提供了理论指导。

4.2 磨削加工

工件磨削后残余应力分布为表面层形成一定程度的残余压应力,次表层为最大残余压应力,里层逐渐由压应力向拉应力转变。磨削过程中压应力能够有效提高表面质量,减小一定的粗糙度,同时磨削后淬硬层显微硬度与残余压应力大小也存在一定相关性。张静等[44]对42CrMo钢进行平面磨削加工试验,发现磨削速度和磨削深度增加,或进给速度减小时,磨削淬硬层表面残余压应力值减小,但最大残余压应力和应力深度却增加。王栋等[45]证明了在高速磨削条件下,随着砂轮线速度的增加,18CrNiMo7-6渗碳淬火齿轮钢的残余压应力先增大后减小,磨削深度不大时磨削热将对残余应力的产生起着主要作用。Shen 等[46]在磨削马氏体时效钢试验研究中得出:工艺参数对最大残余压应力和表面残余压应力的影响程度依次为磨削速度、进给速度和磨削深度,同时得出残余应力场深与磨削参数存在较好的相关性,而最大残余压应力深度与磨削参数之间没有明显的关系。

磨削热塑性变形产生残余拉应力,对工件的使用寿命造成很大的影响[47],研究磨削参数对磨削热产生,并进一步调控工件表面残余应力组成和深度有很大的研究价值。Moulik等[48]建立磨削热源数学模型,发现磨削残余应力受磨削用量和热通量影响最大,热源分布影响可忽略,磨削用量和热通量增大,残余应力增大。吴书安等[49]针对Ti6Al4V合金建立了热-力耦合的单磨粒平面仿真模型发现:由于磨削温度的热软化效应,会导致磨削产生的残余拉应力值相对降低,单磨粒的圆锥角比刃圆半径对工件表面残余拉应力的影响更显著。Pombo等[50]建立了接触弧度-温度场关系模型,同时推导出磨削接触弧长计算公式,通过磨削弧长公式相关参数,可以推出某工艺参数下磨削产生的温度场值。温俊等[51]对磨削进行热-弹塑性多物理场耦合计算,探索磨削区域温度场分布及不同磨削参数对工件表层初始塑性应变的影响,得到了在磨削参数下形成的初始热塑性应变和残余拉应力的磨削温度阈值,并探索了磨削温度和残余应力之间的关系,为预测磨削过程中残余应力的分布状态提供了研究基础。磨削工件保持低磨削力和低磨削温度,采用高磨削速度、小进给速度和中等磨削深度能够获得较高的残余压应力,降低残余拉应力的产生,从而抑制疲劳裂纹,增加耐磨性。

4.3 其他加工方法

电火花加工是制造模具常用的加工手段,在加工过程中会产生残余拉应力,导致模具表面产生微小裂纹,进而形成宏观裂纹,制约模具的抗韧性和抗断裂性。李小松等[52]研究了不同电火花加工条件下Cr12MoV钢的表面残余应力,发现残余应力的分布形态与放电电流峰值、脉冲宽度和受脉冲间隔有关,当电极与不同种材料组合加工时,产生的残余应力将不同,此外,残余应力深度和加工液种类无关,但冷却能力和物理性能越差的切削液,产生的残余应力值越大。

焊接时的温度分布以及热塑性变形,受焊接结构、焊接工艺和材料属性等因素综合影响,从而使工件的焊接残余应力分布各不相同[53]。一般在焊缝附近存在压应力,但随着距离焊缝越近会出现拉应力,沿厚度方向,根据不同工艺条件会产生不同的残余应力。李琴等[54]对焊接后的Q345钢平板焊缝结构进行仿真模拟发现:焊接速度增大以及焊接层间温度降低均使横向残余拉压应力降低,而沿着焊接板厚度方向的残余应力存在先减小后增大的规律,同时焊接速度及层间温度对横向方向残余应力的影响大于厚度方向,但没有提供一个明确的方法来预测焊接残余应力在整个厚度上的分布。张胜跃等[55]选取12Cr1MoV异质接头作为试验材料,分析焊接电压和焊接电流对焊件残余应力的影响发现:2个参数与焊接残余应力存在线性正相关的联系。邓贤辉[56]发现在焊接过程中,随外界环境温度的增大,纵向残余应力线性减小。此外,焊接热源功率不同,最大焊接残余应力位置也不同。Wang等[57]研究了焊接顺序对H型Q345钢焊接残余应力分布的影响得出:焊接顺序对纵向残余应力分布影响较小;对于横向残余应力,焊接顺序不会改变其分布特征,但影响拉应力区宽度和最大拉应力值。Feng等[58]研究了板宽对焊接接头残余应力的影响表明:板宽较大的焊接接头焊缝区纵向残余应力更高。板宽较小的焊接接头具有较低的散热量,而且焊缝金属热膨胀系数较低,导致在焊缝区产生较大的压应力,随着板宽的增加,会对焊缝区纵向残余压应力产生一定范围的不利影响。多位学者的研究结果表明:焊接后焊件的材料性能以及残余应力的分布,对焊接参数的控制有非常高的要求。

调控工件表面的残余应力,是通过控制某一工艺参数来影响工件的应力分布、温度场分布以及晶相的改变。提高工件使用寿命和所需的工件表面质量,优化工艺参数后无法达到所需的标准时,进一步采用时效处理或表面强化处理工艺对工件的残余应力进行转化和调控。

5 时效法对残余应力的调控

时效处理的目的是消除工件内应力、稳定组织和尺寸、改善机械性能等,调控应力方法包括自然时效法、热处理时效法和振动时效法。

利用环境温度的变化和时间效应释放残余应力的过程称为自然时效。该方法利用了原子学理论,即当温度处于绝对零度之上时,金属原子始终保持振动状态,通过连续的温度变化使工件承受反复的温度压力,使工件中的晶格发生滑动,从而达到消除残余应力的效果[59]。升温效率、放置时长和环境温度等影响着自然时效的效果。自然时效消除的残余应力不大,但提高了工件的松弛刚度,增加了工件的尺寸稳定性,但存在耗时长、占用场地大以及不易调控等缺点,在高精度工件生产中逐渐被新型调控方法所取代。

热处理时效法又称去应力退火法,按照一定的升温速度加热工件到退火温度,利用高温下残余应力超过材料本身的屈服应力以及蠕变引起的应力松弛来调控残余应力。该方法是焊接件应力调控的主要方法之一,温度控制和工艺措施影响焊缝热处理的应力去除效果。因此工程应用中要做出相应的条件控制,确保足够的加热宽度和保温宽度,防止产生次生残余应力,避免表面和内部产生较大的温度差,否则过剩的温差产生热应力导致裂纹的出现。可以适当延长退火及保温时间,保证应力松弛均匀进行。去应力退火存在能耗高、成本高和不环保的缺点,且不适用于大型和加热易受损工件[60]。

振动时效调控应力的机理没有一个系统、科学的理论体系,在实际应用中表现出不稳定性,该方法调控应力的原理可以从宏观和微观角度解释。宏观上是机械振动产生的附加应力与工件内部存在的残余应力的叠加超过材料的屈服极限,发生位错运动,应力集中部位发生塑性变形,使残余应力释放并起到强化作用。微观上是外加载荷产生的剪切动应力与工件内剪切残余应力之和大于材料的剪切屈服强度,位错增殖、塞积和缠结的产生,使得晶体产生微观塑性,高的残余应力得到释放[61]。

6 表面强化技术对残余应力的调控

针对不同材料的物理性能和使用场合选择合适的表面强化处理技术,调控工件内的应力分布,可以大大提高工件的使用寿命和表面质量。阐述机械、能量输入及相关复合技术的相关原理和应用等方面的研究进展。

6.1 机械作用下的强化处理技术

机械作用下的表面强化处理技术以外力场作用于工件表面,引入残余压应力来提高工件的表面质量。强化原理大致分为压入式、研磨式和碾压式三大类,机械强化调控应力操作简单、成效高以及结构层内位错密度高,对提高工件的疲劳强度有显著效果。

孔挤压强化主要用于强化带孔工件,采用直径大于孔直径的挤压芯棒,经充分润滑后从孔中强行通过,使孔壁表层发生弹塑性变形,在工件孔内壁表层形成残余压应力,可以抵消工件承受的部分拉压交变载荷,从而降低疲劳裂纹扩展速率,延长试样的疲劳寿命[62]。孔挤压强化残余应力场的研究中,应用有限元法分析是常见的方法,王彦菊等[63]建立了孔挤压Ti2AiNb合金的三维有限元模型,发现孔挤压在金属板孔周围产生较大残余压应力层,挤入端附近的压应力小于挤出端。Houghton等[64]建立了刚性芯棒接触挤压的三维模型表明:板厚、芯棒接触和芯棒运动方向对残余应力有显著影响,芯棒与工件表面接触的摩擦仅影响入口时的应力。因此,建立孔挤压的接触模型时,获取挤压过程中的摩擦因数变化,才能获取真实的孔挤压残余应力场。

超声振动辅助磨削是集磨削与超声加工于一体的高性能加工技术,超声振动作用改变了刀具与工件的接触状态,降低了磨削从而抑制残余拉应力的产生,振动产生的挤压力在工件接触区引入残余压应力,提高抗疲劳性和硬度等性能。栗育琴等[65]对CGr15轴承钢进行超声振动辅助磨削试验,并与普通磨削进行比较,发现2种磨削试样表面均形成了残余压应力,但超声振动辅助磨削产生的残余压应力较大。原因是:普通磨削延性域较小,随着磨削深度的增加将以脆性方式去除材料,而超声振动辅助磨削拓宽了材料磨削的延性域,在较大磨削深度时仍以塑性方式去除,从而保持较大的表面压应力[66]。

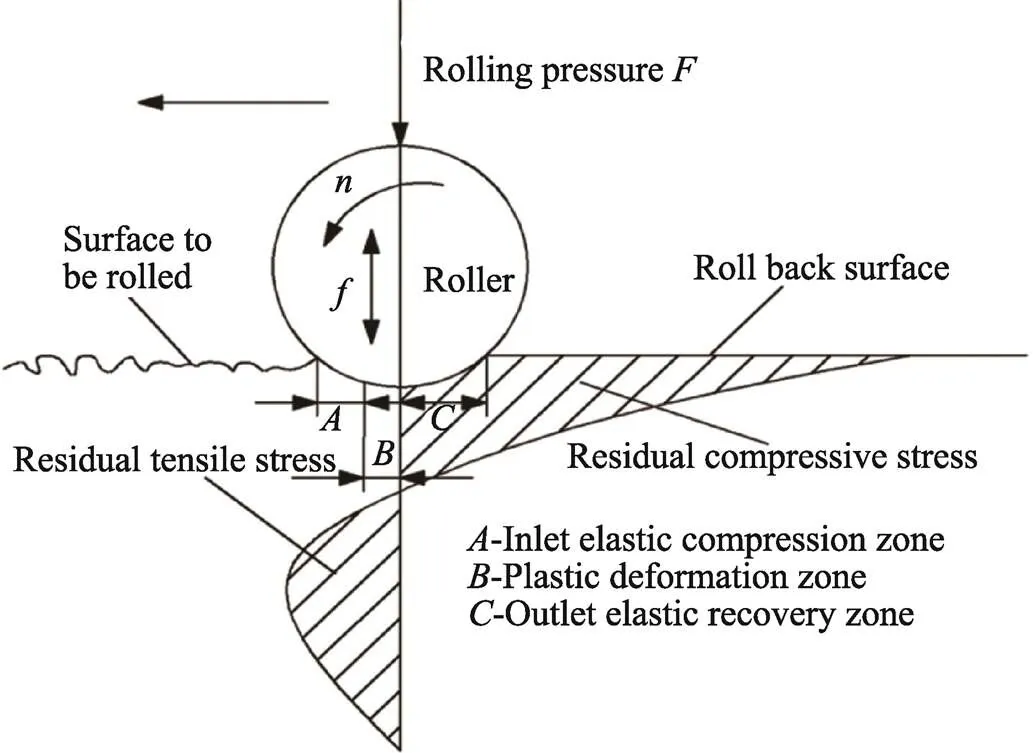

超声滚压表面强化工艺使工件表面光整和强化共同提高,滚压头滚压引发材料表面的塑性流动,压平工件表层的微观波峰,达到“削峰填谷”的效果,降低工件表面粗糙度。超声和静压力作用下工件表层发生弹塑性变形,表层组织中的晶格变形,晶界发生滑移和错位,材料表层组织得到细化,表面显微硬度和残余压应力得到提高。超声滚压残余应力产生原理[67]如图6所示。超声滚压可以提高工件的承载能力、耐磨性和抗疲劳强度等性能,同时超声滚压具有无切屑、无污染、成本低、效率高及兼容性好等优点[68]。Teimouri[69]提出了超声滚压模型同粒子群优化算法相结合的方法,建立了在特定的应力深度下预测最大残余压应力值的模型,残余压应力大小和深度预测误差均小于15%,提高了残余应力预测精度。jiao等[70]基于弹塑性理论建立了超声滚压表面残余应力理论模型,研究了工件表面残余应力的特性。目前为止关于残余应力的研究都是基于对平面或单曲面的超声滚压,对复杂曲面的超声滚压研究未曾见过。

喷丸强化是工件表面受到大量循环的高速弹丸冲击,使工件表面发生循环塑性变形,表层晶粒得到细化,位错密度增大,晶格畸变增大,引入压应力,形成应变强化层和残余压应力层[71],可显著提高材料的抗疲劳性能、抗高温氧化性能和抗应力腐蚀开裂性能。喷丸强化是一种应用较为普遍的低成本强化技术,材料表面引入的残余压应力增强材料抗疲劳性能的作用已经获得认可,但喷丸使工件表面粗糙度增大,导致磨损加剧,需要后续光整加工来保证表面质量。研究参数对应力场的影响规律及提高工件疲劳寿命的研究是喷丸强化应用的前提。董云庆[72]采用有限元法模拟喷丸速度、弹丸大小和弹丸的入射角度3个关键工艺参数对残余应力场的影响时发现:当其他变量为定值,喷丸速度越大表面残余应力层越深,当最大残余压应力和应力层达到饱和后,表面残余压应力开始不断减小,同时弹丸大小也符合此规律。Soyama等[73]研究空化喷丸和普通喷丸引入的残余压应力对提高不锈钢疲劳强度的影响,研究结果表明:空化喷丸和普通喷丸均提高了工件的疲劳寿命和疲劳强度,疲劳试验过程中,引入的压应力逐渐降低,但空化喷丸比普通喷丸引入的压应力减小幅度低。

图6 超声滚压残余应力产生原理图[67]

激光冲击强化技术在金属表层形成数吉帕(GPa)的高压冲击波,使材料表面产生超高应变率的塑性变形,并在表层产生位错滑移和晶粒细化[74],其本质是高强度的激光束诱导等离子体冲击波作用于金属材料表面的一种强化工艺[75],工作原理如图7所示。相比于冷挤压、喷丸和滚压,激光冲击强化技术可以产生更深的残余应力层,更加有利于抑制裂纹萌生和扩展,同时将有效减小表面的载荷作用,具有强化效果好、可操作性强、应用范围广和适用性好的优势。Tong等[76]分析了双面激光冲击薄板工件的残余应力分布情况,发现被激光冲击的区域全部分布着残余压应力,但激光冲击区域边缘伴随分布着残余拉应力。焦清洋等[77]对TA15钛合金进行激光冲击来研究残余应力和力学性能的影响发现:在400 ℃下,引入的残余压应力才具有很高的热稳定性。激光冲击引入残余应力时,要综合考虑到冲击边缘拉应力的存在,以及避免残余压应力在高温下的应力松弛。

图7 激光冲击原理图[75]

工件内部晶粒间的应力,对晶界处的原子扩散产生一定程度的影响,挤压、喷丸、超声滚压和激光冲击等外力场作用于工件表面,产生表面纳米层,高密度晶界和位错等增加了原子的扩散通道,而工件内部的应力梯度层为原子的扩散提供驱动力,往往体积较小的原子会向压应力区扩散,而较大的原子会向拉应力区扩散[78]。Wang等[79]将表面纳米化技术与离子渗氮工艺相结合应用到轴承钢表面,结果表明:金属材料表面纳米化后,高体积分数的晶界为原子扩散提供了理想的通道,大幅度降低了渗氮和渗金属元素的处理温度及时间。Tong等[80]对表面纳米化预处理后的38CrMoAl钢进行低温渗氮处理,发现表面纳米化能明显提高氮化速度,促进超细多晶化合物层的形成,有效提高表面氮化层的硬度和耐磨性。表面存在纳米层结构的材料,通常稳定性、反应性和功能性由原子沿晶界快速短路扩散决定,而残余应力对纳米层结构原子扩散具有重要影响。Druzhinin等[81]研究了W纳米层中残余应力对Cu沿W晶界扩散过程的影响,结果表明:无应力的W纳米层中Cu沿W晶界扩散的活化能远低于W纳米层存在高压应力的活化能,证明了晶界层的内应力对原子沿晶界扩散过程有显著影响,但对内应力影响原子扩散的机制没有明确的理论研究。

6.2 能量外部输入下的表面强化处理技术

从微观角度分析,工件内部晶粒之间的位错和位错面排列不均衡造成残余应力。能量外部输入消减残余应力的机理是:当输入晶粒之间的能量超过位错运动所需的能量时,晶粒位错部分沿着滑移面运动,进而塑性变形释放一定的能量,达到消减残余拉应力的目的。高能声束调控应力是利用大功率声学对材料的软化效应,降低材料的屈服强度,消减材料的部分残余拉应力,是一种新型的应力消除技术。任延飞[82]在高能声束调控残余应力的技术研究中,得出高能声束调控残余应力的原理是:晶体内部的原子动能增加,晶体体积发生变化,晶体获得势能。从位错角度解释:高能声束作用于金属表面,提供给材料晶体的外界能量要大于发生位错的总位错能,材料晶体内的位错恢复,从而释放掉材料内部的残余应力。该技术在消除残余应力过程中不影响材料的力学性能,能够针对大型构件的局部残余应力进行原位调控。

王思淇等[83]揭示了高能量密度脉冲电流的作用机理:脉冲电流产生的热压应力和电子风力共同作用下,引入的能量超过了材料内部晶粒之间位错产生滑移运动的阈值,致使材料内部的位移密度减小,达到消减残余拉应力的目的。Meisner等[84]发现高密度脉冲电流能够细化TiNi合金表层微观结构,使残余拉应力释放。王景鹏等[85]和郑建毅等[86]多位学者采用衰减振荡脉冲电流引入淬火件,分别对40Gr钢淬火件和45钢淬火件进行研究,发现电脉冲时效能够有效降低40Gr钢淬火件和45钢淬火件内部的残余拉应力。Stepanov等[87]发现脉冲电流可以降低Kh18N10T钢带磨削引起的残余拉应力,印证了金属材料在脉冲电流或电场作用下,能够将电能输入到材料内部的晶粒中,激发晶粒运动,提供位错滑移的能量,消减材料内部的残余应力[88]。高欢等[89]研究了一种基于低能量输入的激光辐照消减构件表面残余应力的方法,采用激光辐照材料的残余应力集中区域,通过激光热作用使得材料内部残余弹性应变能转化为塑性功,残余拉应力得到释放,验证了激光应力调控技术的可行性。

能量输入从微观角度进行应力的消除,通过某项技术将能量直接作用于晶粒,增加晶体原子的动能和势能,材料内部的粒子发生极化运动,打破原有粒子不稳定的高能状态,从而释放一部分残余应力,消减的是对工件相关性能不利的拉应力。而机械强化属于宏观上的调控,外力场作用下,工件表面产生一定的弹塑性变形,晶粒发生细化,发生位错、缠结等现象,工件表层引入残余压应力。能量输入是以降低残余拉应力为主要目的,而机械强化将压应力引入,虽然强化机理不同,但从本质上都是改善应力分布,提高工件材料的力学性能。

6.3 复合表面强化处理技术

针对特殊工况下金属构件,由于经常出现疲劳损坏需要进行表面强化处理,采用单一的表面强化处理工艺往往会存在或大或小的不足,无法满足实际的工况需求。铝合金材料采用激光冲击强化时,会导致冲击边缘产生残余拉应力,不能有效强化,而超声挤压强化时强化效果不足。张杰[90]针对2种单一表面强化处理的不足,提出了超声挤压辅助激光冲击复合强化工艺,与单一强化工艺对比发现超声挤压辅助激光冲击复合强化消除了激光冲击造成的边缘区域拉应力,试样表面均表现为残余压应力,相比单一激光冲击,应力值提升了近71%,作用层深度约为2.2 mm,达到了激光冲击强化试样的2倍。

鲁金忠等[91]研究了激光冲击-超声滚压复合工艺,此复合强化工艺突破了激光冲击强化后塑性变形层的饱和状态,引入滚压力在冲击后的材料表层挤压,再次发生塑性变形获得更大的残余压应力,经过复合工艺处理后,镁合金表面引入的残余压应力最大值与单一激光冲击强化试样相比,提高了61.5%。该复合工艺的优点是在提升材料强度的同时,有效改善了激光冲击后材料的塑性,靠近表面的残余压应力更大,降低了微裂纹的扩展速率。

激光冲击-喷丸复合工艺在工件表面进行双重物理冲击,从而引入更大的残余压应力。曹子文等[92]分析了2种表面强化处理技术的强化层特征:激光冲击强化产生的表面残余压应力层比较深,但是冷硬化比较低;喷丸强化工艺的应力层浅,冷作硬化程度高。对TC17钛合金进行激光冲击-喷丸后,发现复合工艺弥补了单一强化的不足,也降低了激光冲击造成的区域边缘残余拉应力。

为解决某直升机主撑杆频繁疲劳断裂的问题,郑雷等[93]提出了采用激光强化与超硬磨料数控磨抛复合加工的新工艺。该复合强化工艺通过深层强化引入残余压应力,可以提高疲劳极限20%,结合数控磨抛提高了构件的加工质量和疲劳性能。日本学者熊谷正夫等[94]通过采用粒子注入和硬质覆膜结合的加工技术,在微粒子冲击下硬质覆膜紧密贴合工件表面,微粒子喷射处理能够实现对工件表面形状成形,可大幅度提高硬质覆膜的密合性。降低了工件从磨耗向疲劳断裂的转变概率,使其耐磨性和疲劳强度得到同时提高。

超声滚压可以强化材料表层,提高材料的性能,但诱导的硬化层会形成硬壳,限制更深层材料的进一步强化,钛合金Ti5Al4Mo6V2Nb1Fe的超声滚压强化了其表面层性能,但材料性能没有得到较大程度的改善,Qu等[95]复合电子脉冲技术,工件接入高频脉冲电流后进行超声滚压,电脉冲的引入增加了塑性变形层的厚度,压应力层深增加,晶粒尺寸更加细小,纳米晶表面层形成更加曲折的晶界阻止裂纹的扩展,抗疲劳性能也得到改善。

7 总结和展望

综上所述,熟悉不同工艺下残余应力的产生机制及残余应力对材料的影响,有助于避免因残余应力造成的疲劳机械损伤。根据工件的材料特性和工况环境选择合适的检测手段。优化机械加工的工艺参数是从源头调控应力的方法,是一种极具节约成本且有效的方法。时效处理和表面强化技术调控残余应力,以获取最优的金属表面完整性,进而提高工件的疲劳寿命是目前研究的重要热点之一。有限元软件的应用为残余应力机理分析、应力预测、应力分布和应力调控等方面提供仿真分析,节约了频繁试验造成的资源浪费。各种新型表面应力调控技术对残余应力影响的研究,催生多种复合表面强化处理技术以改善单一强化处理技术的缺陷,但调控残余应力仍存在许多亟待解决的问题。

1)对工件进行车、铣和磨等大量去除金属材料的加工手段,是工件成形的主流,优化传统加工工艺参数来降低残余应力对工件的影响,提高工件的抗疲劳强度和耐腐蚀性,具有重要的应用价值,但要综合考量对工件的性能要求和加工效率,获得高质量、高效率的工艺参数。

2)工件表面产生剧烈冲击引入残余压应力,提高工件的表面性能是应用最广泛的强化处理技术,大部分研究优化工艺参数提高工件表面完整性,仅控制单一影响因素来研究对工件的影响,且表面强化处理技术大量局限于强化处理平面或单曲面工件。因此,研究2种及以上工艺参数共同影响下的残余应力的情况是一个重要的研究方向,同时表面强化处理技术向处理复杂曲面是未来的发展方向。

3)单一的强化工艺难以同时使表面粗糙度、表面硬度和残余应力等达到工件所需的最佳状态,也难以同时兼顾工件形位精度的要求。因此复合表面强化工艺是未来表面完整性加工的发展方向,也是应力调控技术的重要发展趋势。

[1] (日)米谷茂. 残余应力的产生和对策[M]. 朱荆璞, 邵会孟, 译. 北京: 机械工业出版社, 1983.

KOMETANI S. Generation and Countermeasure of Residual Stress[M]. ZHU Jing-pu, SHAO Hui-meng, Translated. Beijing: China Machine Press, 1983.

[2] GB/T 7704—2017, 无损检测X射线应力测定方法[S].

GB/T 7704—2017, Nondestructive Testing Method for X-ray Stress Determination[S].

[3] 王增强, 刘超锋. 切削加工表面残余应力研究综述[J]. 航空制造技术, 2015(6): 26-30.

WANG Zheng-qiang, LIU Chao-Feng. Literature Review of Residual Stress on the Surface in the Cutting[J]. Aeronautical Manufacturing Technology, 2015(6): 26-30.

[4] SCHIJVE J. Fatigue of Structures and Materials[M]. new York: Springer Science & Business Media, 2001.

[5] 江小辉. 残余应力生成机理及复杂薄壁件加工精度控制方法研究[D]. 上海: 东华大学, 2014.

JIANG Xiao-hui. Research on the Generation Mechanism of Residual Stress and the Control Method of Machining Precision of Complex Thin-Walled Parts[D]. Shanghai: Donghua University, 2014.

[6] 董琳, 倪敏, 韩唯伟, 等. 惠斯通电桥试验误差分析与研究[J]. 物理通报, 2018(4): 85-88.

DONG Lin, NI Min, HAN Wei-wei, et al. Error Analysis and Research of Wheatstone Bridge Experiment[J]. Bulletin of Physics, 2018(4): 85-88.

[7] 孙建英. 高速切削加工表面残余应力研究与控制[J]. 内蒙古科技与经济, 2009(8): 111-112.

SUN Jian-ying. Research and Control of Surface Residual Stress in High Speed Machining[J]. Inner Mongolia Science Technology & Economy, 2009(8): 111-112.

[8] 王立涛, 许玲萍, 张海涛, 等. 铣削加工残余应力研究的基本理论和方法[J]. 安徽工程科技学院学报(自然科学版), 2004, 19(2): 36-40.

WANG Li-tao, XU Ling-ping, ZHANG Hai-tao, et al. The Foundations' Theory and Methods in Studying the Machining Residual Stress[J]. Journal of Anhui University of Technology and Science, 2004, 19(2): 36-40.

[9] 董兆伟, 张以都, 刘胜永. 铣削过程中残余应力仿真分析[J]. 北京航空航天大学学报, 2005, 31(7): 762-765.

DONG Zhao-wei, ZHANG Yi-du, LIU Sheng-yong. Residual Stress Simulation and Analysis of Milling Process[J]. Journal of Beijing University of Aeronautics and Astronautics, 2005, 31(7): 762-765.

[10] 侯湘宇, 林有希, 孟鑫鑫. 铝合金铣削残余应力的研究进展[J]. 工具技术, 2019, 53(7): 3-7.

HOU Xiang-yu, LIN You-xi, MENG Xin-xin. Present Situation of Simulation Research on Residual Stress of Aluminum Alloy in Milling[J]. Tool Engineering, 2019, 53(7): 3-7.

[11] 朱伟军. 重型运输车车架铣削加工残余应力及变形研究[D]. 南京: 南京航空航天大学, 2012.

ZHU Wei-jun. Research on Milling Stress and Deformation of Heavy Vehicle Frame[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012.

[12] YANG Dong, XIAO Xiao, LIU Yu-lei, et al. Peripheral Milling-Induced Residual Stress and Its Effect on Tensile-Tensile Fatigue Life of Aeronautic Titanium Alloy Ti-6Al-4V[J]. The Aeronautical Journal, 2019, 123(1260): 212-229.

[13] FERGANI O, SHAO Ya-min, LAZOGLU I, et al. Temperature Effects on Grinding Residual Stress[J]. Procedia CIRP, 2014, 14: 2-6.

[14] SALLEM H, HAMDI H. Analysis of Measured and Predicted Residual Stresses Induced by Finish Cylindrical Grinding of High Speed Steel with CBN Wheel[J]. Procedia CIRP, 2015, 31: 381-386.

[15] 田欣利, 徐燕申, 彭泽民, 等. 结构陶瓷磨削表面残余应力的产生机理[J]. 兵工学报, 1998, 19(4): 361-364.

TIAN Xin-li, XU Yan-shen, PENG Ze-min, et al. Mechanism of Formation of Surface Residual Stresses on Structural Ceramics upon Grinding[J]. Acta Armamentarii, 1998, 19(4): 361-364.

[16] 刘伟香, 周忠于. 陶瓷材料磨削表面残余应力的产生机理[J]. 工具技术, 2007, 41(12): 32-34.

LIU Wei-xiang, ZHOU Zhong-yu. Production Mechanism of Grinding Surface Residual Stress on Ceramic Material[J]. Tool Engineering, 2007, 41(12): 32-34.

[17] NÉLIAS D, BOUCLY V. Prediction of Grinding Residual Stresses[J]. International Journal of Material Forming, 2008, 1(1): 1115-1118.

[18] 张晓晓. 磨削加工残余应力预测研究[D]. 太原: 太原理工大学, 2020.

ZHANG Xiao-xiao. Research on Analytical Prediction of Residual Stress in Grinding[D]. Taiyuan: Taiyuan University of Technology, 2020.

[19] 牟迪, 高亮, 陈民昌, 等. 钢结构焊接残余应力及焊接变形控制技术分析[J]. 内燃机与配件, 2019(6): 110- 111.

(MOU/MU) Di, GAO Liang, CHEN Min-chang, et al. Analysis of Welding Residual Stress and Welding Deformation Control Technology of Steel Structure[J]. Internal Combustion Engine & Parts, 2019(6): 110-111.

[20] 高光明, 孙明杰. 焊接残余应力的产生、影响和消除措施[J]. 才智, 2011(15): 225.

GAO Guang-ming, SUN Ming-jie. Generation, Influence and Elimination Measures of Welding Residual Stress[J]. Intelligence, 2011(15): 225.

[21] 梁明. 机械应力消除法对焊接残余应力的影响核心探究[J]. 内燃机与配件, 2019(1): 97-98.

LIANG Ming. Research on the Influence of Mechanical Stress Relief Method on Welding Residual Stress[J]. Internal Combustion Engine & Parts, 2019(1): 97-98.

[22] 何世琴. 中频电磁脉冲降低焊接残余应力关键技术研究[D]. 贵阳: 贵州大学, 2018.

HE Shi-qin. Research on Key Technology of Reducing Welding Residual Stress by Intermediate Frequency Electromagnetic Pulse[D]. Guiyang: Guizhou University, 2018.

[23] WANG Yi-feng, FENG Guang-jie, PU Xiao-wei, et al. Influence of Welding Sequence on Residual Stress Distribution and Deformation in Q345 Steel H-Section Butt- Welded Joint[J]. Journal of Materials Research and Technology, 2021, 13: 144-153.

[24] YADAV V K, GAUR V, SINGH I V. Combined Effect of Residual and Mean Stresses on Fatigue Behavior of Welded Aluminum 2024 Alloy[J]. International Journal of Fatigue, 2022, 155: 106565.

[25] 刘顺心, 赵新义. 机械加工表面残余应力分析[J]. 煤矿机械, 2014, 35(9): 140-142.

LIU Shun-xin, ZHAO Xin-yi. Analysis of Machined Surface Residual Stress[J]. Coal Mine Machinery, 2014, 35(9): 140-142.

[26] 王辰辰. 残余应力测试与校准方法研究现状与展望[J]. 计测技术, 2021, 41(2): 56-63.

WANG Chen-chen. Review on Measurement and Metrology Methods of Residual Stress[J]. Metrology & Measurement Technology, 2021, 41(2): 56-63.

[27] 张铁浩, 王洋, 方喜风, 等. 残余应力检测与消除方法的研究现状及发展[J]. 精密成形工程, 2017, 9(5): 122-127.

ZHANG Tie-hao, WANG Yang, FANG Xi-feng, et al. Research Status and Development of Residual Stress Detection and Elimination Methods[J]. Journal of Netshape Forming Engineering, 2017, 9(5): 122-127.

[28] 李向东, 涂春磊, 伍昊, 等. 材料内应力的检测方法[J]. 理化检验(物理分册), 2020, 56(6): 15-20.

LI Xiang-dong, TU Chun-lei, WU Hao, et al. Testing Method for Internal Stress of Materials[J]. Physical Testing and Chemical Analysis (Part A: Physical Testing), 2020, 56(6): 15-20.

[29] FERRARO J R, NAKAMOTO K. Introductory Raman Spectroscopy[M]. Academic Press, 1994.

[30] MÉZIN A, HEMEL A. Measuring Coating Internal Stresses by the Curvature Method Applied to a Beveled Sample[J]. Surface and Coatings Technology, 2014, 258: 1128-1136.

[31] GUO Jiang, FU Hai-yang, PAN Bo, et al. Recent Progress of Residual Stress Measurement Methods: A Review[J]. Chinese Journal of Aeronautics, 2021, 34(2): 54-78.

[32] 戴福隆. 现代光测力学[M]. 北京: 科学出版社, 1990.

DAI Fu-long. Modern Optical Measurement Mechanics[M]. Beijing: Science Press, 1990.

[33] CZARNEK R, SKRZAT A, LIN S Y. Application of Moiré Interferometry to Reconstruction of Residual Stress in Cut Railroad Car Wheels[J]. Measurement, 2011, 44(3): 569-579.

[34] 姜弘道. 有限元中应力计算方法的述评[J]. 华水科技情报, 1981, 1(2): 21-34.

JIANG Hong-dao. Review of Finite Element Stress Calculation Methods[J]. Advances in Science and Technology of Water Resources, 1981, 1(2): 21-34.

[35] ZHAO Wei-min, JIANG Wei, ZHANG Hong-jie, et al. 3D Finite Element Analysis and Optimization of Welding Residual Stress in the Girth Joints of X80 Steel Pipeline[J]. Journal of Manufacturing Processes, 2021, 66: 166-178.

[36] MACIEJEWSKI G, DŁUŻEWSKI P. Nonlinear Finite Element Calculations of Residual Stresses in Dislocated Crystals[J]. Computational Materials Science, 2004, 30(1-2): 44-49.

[37] MILLWATER H, WAGNER D, BAINES A, et al. A Virtual Crack Extension Method to Compute Energy Release Rates Using a Complex Variable Finite Element Method[J]. Engineering Fracture Mechanics, 2016, 162: 95-111.

[38] FIELDER R, MONTOYA A, MILLWATER H, et al. Residual Stress Sensitivity Analysis Using a Complex Variable Finite Element Method[J]. International Journal of Mechanical Sciences, 2017, 133: 112-120.

[39] 窦雪平. 考虑已加工表面残余应力的铣削过程优化[D]. 哈尔滨: 哈尔滨理工大学, 2021.

DOU Xue-ping. Milling Process Optimization Considering Residual Stress of Machined Surface[D]. Harbin: Harbin University of Science and Technology, 2021.

[40] 田身刚, 周丽, 黄树涛, 等. 切削用量对钛合金已加工表面残余应力的影响[J]. 工具技术, 2013, 47(10): 33-37.

TIAN Shen-gang, ZHOU Li, HUANG Shu-tao, et al. Influence of Cutting Parameters on Titanium Alloy Finished Surface Residual Stress[J]. Tool Engineering, 2013, 47(10): 33-37.

[41] 杨成云, 董长双. 钛合金切削表面残余应力影响因素及参数优化[J]. 铸造技术, 2017, 38(1): 34-38.

YANG Cheng-yun, DONG Chang-shuang. Influencing Factors and Parameter Optimization of Residual Stress in Titanium Alloy Cutting Surface[J]. Foundry Technology, 2017, 38(1): 34-38.

[42] HUA Jiang, SHIVPURI R, CHENG Xiao-min, et al. Effect of Feed Rate, Workpiece Hardness and Cutting Edge on Subsurface Residual Stress in the Hard Turning of Bearing Steel Using Chamfer + Hone Cutting Edge Geometry[J]. Materials Science and Engineering: A, 2005, 394(1-2): 238-248.

[43] LIU Meng, TAKAGI J I, TSUKUDA A. Effect of Tool Nose Radius and Tool Wear on Residual Stress Distribution in Hard Turning of Bearing Steel[J]. Journal of Materials Processing Technology, 2004, 150(3): 234-241.

[44] 张静, 裴宏杰, 王贵成. 磨削用量对42CrMo钢淬硬层残余应力的影响[J]. 金属热处理, 2018, 43(9): 238-241.

ZHANG Jing, PEI Hong-jie, WANG Gui-cheng. Effect of Grinding Parameters on Residual Stress of Hardened Layer of 42Cr Mo Steel[J]. Heat Treatment of Metals, 2018, 43(9): 238-241.

[45] 王栋, 陈冠华, 沙雪莹, 等. 高速精密磨削18CrNiMo7-6表面残余应力试验研究[J]. 机械设计与制造, 2021(1): 99-102.

WANG Dong, CHEN Guan-hua, SHA Xue-ying, et al. Experimental Research on Surface Residual Stress under High-Speed Precision Grinding Condition of 18CrNiMo7- 6[J]. Machinery Design & Manufacture, 2021(1): 99-102.

[46] SHEN Shou-guo, LI Bei-zhi, GUO Wei-cheng. Experimental Study on Grinding-Induced Residual Stress in C-250 Maraging Steel[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(3): 953- 967.

[47] MISHRA A, PRASAD T. Residual Stresses Due to a Moving Heat Source[J]. International Journal of Mechanical Sciences, 1985, 27(9): 571-581.

[48] MOULIK P N, YANG H T Y, CHANDRASEKAR S. Simulation of Thermal Stresses Due to Grinding[J]. International Journal of Mechanical Sciences, 2001, 43(3): 831-851.

[49] 吴书安, 祝锡晶, 王潞杰. 单磨粒磨削对表面残余应力影响的仿真分析[J]. 工具技术, 2016, 50(9): 31-34.

WU Shuan, ZHU Xi-jing, WANG Lu-jie. Simulation Analysis Effect of Single Grain Grinding on Surface Residual Stress[J]. Tool Engineering, 2016, 50(9): 31-34.

[50] POMBO I, SÁNCHEZ J A, ORTEGA N, et al. Contact Length Estimation in Grinding Using Thermocouple Measurement and Numerical Simulation[J]. The International Journal of Advanced Manufacturing Technology, 2012, 59(1): 83-91.

[51] 温俊, 唐进元, 郑金超. 平面磨削条件下温度阈值对残余应力形成的影响[J]. 中南大学学报(自然科学版), 2019, 50(3): 530-539.

WEN Jun, TANG Jin-yuan, ZHENG Jin-chao. Influence of Plane Grinding Temperature Threshold on Formation of Residual Stress[J]. Journal of Central South University (Science and Technology), 2019, 50(3): 530-539.

[52] 李小松, 蔡安辉. 不同电火花加工条件下Cr12MoV钢的表面残余应力[J]. 制造技术与机床, 2009(3): 140-143.

LI Xiao-song, CAI An-hui. Surface Residual Stress of Cr12MoV Steel by Different EDM Conditions[J]. Manufacturing Technology & Machine Tool, 2009(3): 140-143.

[53] 刘伟祥. 特种焊接件残余应力产生机理分析及振动时效研究[D]. 廊坊: 北华航天工业学院, 2019.

LIU Wei-xiang. Mechanism Analysis of Residual Stress of Special Welded Parts and Research on Vibration Aging[D]. Langfang: North China Institute of Aerospace Engineering, 2019.

[54] 李琴, 王于豪, 丁雅萍, 等. 焊接工艺参数对Q345钢平板焊接残余应力的影响[J]. 材料科学与工艺, 2020, 28(6): 80-87.

LI Qin, WANG Yu-hao, DING Ya-ping, et al. Effect of Welding Parameters on Residual Stress of Q345 Steel Plate Welding[J]. Materials Science and Technology, 2020, 28(6): 80-87.

[55] 张胜跃, 卿黎, 冯秋霞, 等. 焊接工艺参数对12Cr1MoV异质接头焊接残余应力影响分析[J]. 焊管, 2015, 38(11): 1-5.

ZHANG Sheng-yue, QING Li, FENG Qiu-xia, et al. Influence of Welding Process Parameters on 12Cr1MoV Heterogenic Joint Welding Residual Stress[J]. Welded Pipe and Tube, 2015, 38(11): 1-5.

[56] 邓贤辉. 焊接工艺参数对焊接变形及残余应力的影响[J]. 中国修船, 2018, 31(2): 28-31.

DENG Xian-hui. Influence of Welding Parameters on Welding Deformation and Residual Stress[J]. China Shiprepair, 2018, 31(2): 28-31.

[57] WANG Yi-feng, FENG Guang-jie, PU Xiao-wei, et al. Influence of Welding Sequence on Residual Stress Distribution and Deformation in Q345 Steel H-Section Butt- Welded Joint[J]. Journal of Materials Research and Technology, 2021, 13: 144-153.

[58] FENG Zhong-yuan, MA Nin-shu, TSUTSUMI S, et al. Size Effect on Residual Stress in Low Transformation Temperature Welded Joints[J]. Marine Structures, 2021, 78: 103001.

[59] 陶冠辉. Al-Mg-Si-Cu合金的自然时效及其对后续人工时效的影响[D]. 长沙: 湖南大学, 2016.

TAO Guan-hui. Natural Aging and Its Effect on Subsequent Artificial Aging in Al-Mg-Si-Cu Alloys[D]. Changsha: Hunan University, 2016.

[60] 盛永军. 残余应力检测与调控研究[C]//2021年工业建筑学术交流会. 北京: 中冶建工业建筑杂志社, 2021.

SHENG Yong-jun. Research on Residual Stress Detection and Regulation[C]// MCC Construction Research Institute Co., Ltd. proceedings of 2021 Industrial Architecture Academic Exchange. beijing: Industrial Architecture Magazine, 2021.

[61] 赵显阳. 面向低刚度中小型工件的高频振动时效机理与试验研究[D]. 南京: 南京理工大学, 2019.

ZHAO Xian-yang. Mechanism and Experimental Study of High-Frequency Vibration Aging for Small and Medium- Sized Workpieces with Low Stiffness[D]. Nanjing: Nanjing University of Science and Technology, 2019.

[62] YUAN X, YUE Z F, WEN S F, et al. Numerical and Experimental Investigation of the Cold Expansion Process with Split Sleeve in Titanium Alloy TC4[J]. International Journal of Fatigue, 2015, 77: 78-85.

[63] 王彦菊, 王欣, 沙爱学, 等. Ti2AlNb合金孔挤压加工残余应力仿真与疲劳试验[J]. 航空材料学报, 2021, 41(4): 66-74.

WANG Yan-ju, WANG Xin, SHA Ai-xue, et al. Simulation of Residual Stress and Fatigue Test in Hole Extrusion Process for Ti2AlNb Alloy[J]. Journal of Aeronautical Materials, 2021, 41(4): 66-74.

[64] HOUGHTON S J, CAMPBELL S K. Identifying the Residual Stress Field Developed by Hole Cold Expansion Using Finite Element Analysis[J]. Fatigue & Fracture of Engineering Materials & Structures, 2012, 35(1): 74-83.

[65] 栗育琴, 肖罡, 李涛. 超声振动辅助磨削GCr15轴承钢的表面残余应力[J]. 机械工程材料, 2019, 43(6): 50-52.

LI Yu-qin, XIAO Gang, LI Tao. Surface Residual Stress of GCr15 Bearing Steel by Ultrasonic Vibration Assisted Grinding[J]. Materials for Mechanical Engineering, 2019, 43(6): 50-52.

[66] 孔令志. 纳米陶瓷超声振动磨削表面/亚表面损伤机理研究[D]. 焦作: 河南理工大学, 2010.

KONG Ling-zhi. Study on Surface/Subsurface Damage Mechanism in the Ultrasonic Vibration Assisted Grinding of Nanocomposite Ceramics[D]. Jiaozuo: Henan Polytechnic University, 2010.

[67] 徐红玉, 刘立波, 崔凤奎. 风电轴承套圈超声滚压强化残余应力形成规律分析[J]. 塑性工程学报, 2019, 26(5): 125-132.

XU Hong-yu, LIU Li-bo, CUI Feng-kui. Analysis of Residual Stress Formation in Ultrasonic Rolling Strengthening of Wind Power Bearing Rings[J]. Journal of Plasticity Engineering, 2019, 26(5): 125-132.

[68] 赵波, 姜燕, 别文博. 超声滚压技术在表面强化中的研究与应用进展[J]. 航空学报, 2020, 41(10): 023685.

ZHAO Bo, JIANG Yan, BIE Wen-bo. Ultrasonic Rolling Technology in Surface Strengthening: Progress in Research and Applications[J]. Acta Aeronautica et Astronautica Sinica, 2020, 41(10): 023685.

[69] TEIMOURI R. Optimization of Residual Stress Field in Ultrasonic Assisted Burnishing Process[J]. International Journal of Lightweight Materials and Manufacture, 2019, 2(4): 346-354.

[70] JIAO Feng, LAN Shuai-ling, ZHAO Bo, et al. Theoretical Calculation and Experiment of the Surface Residual Stress in the Plane Ultrasonic Rolling[J]. Journal of Manufacturing Processes, 2020, 50: 573-580.

[71] ZHAO Chun-mei, GAO Yu-kui, GUO Jing, et al. Investigation on Residual Stress Induced by Shot Peening[J]. Journal of Materials Engineering and Performance, 2015, 24(3): 1340-1346.

[72] 董云庆. 基于喷丸提高曲轴圆角疲劳强度的研究[D]. 北京: 中国舰船研究院, 2018.

DONG Yun-qing. Research on Improving the Fatigue Strength of Crankshaft Transition Fillet Based on Shot Peening[D]. Beijing: China Shipbuilding Research Institute, 2018.

[73] SOYAMA H, CHIGHIZOLA C R, HILL M R. Effect of Compressive Residual Stress Introduced by Cavitation Peening and Shot Peening on the Improvement of Fatigue Strength of Stainless Steel[J]. Journal of Materials Processing Technology, 2021, 288: 116877.

[74] 李应红. 激光冲击强化理论与技术[M]. 北京: 科学出版社, 2013.

LI Ying-hong. Theory and Technology of Laser Shock Strengthening[M]. Beijing: Science Press, 2013.

[75] 张杰. 铝合金构件超声挤压辅助激光冲击复合强化与抗疲劳研究[D]. 镇江: 江苏大学, 2020.

ZHANG Jie. Study on Ultrasonic Extrusion Assisted Laser Shock Composite Strengthening and Anti-Fatigue of Aluminum Alloy Components[D]. Zhenjiang: Jiangsu University, 2020.

[76] TONG Z P, REN X D, ZHOU W F, et al. Effect of Laser Shock Peening on Wear Behaviors of TC11 Alloy at Elevated Temperature[J]. Optics & Laser Technology, 2019, 109: 139-148.

[77] 焦清洋, 韩培培, 陆莹, 等. 激光冲击强化对TA15钛合金残余应力和力学性能的影响[J]. 塑性工程学报, 2021, 28(3): 146-152.

JIAO Qing-yang, HAN Pei-pei, LU Ying, et al. Effect of Laser Shock Peening on Residual Stress and Mechanical Properties of TA15 Titanium Alloy[J]. Journal of Plasticity Engineering, 2021, 28(3): 146-152.

[78] WOŁOWIEC-KORECKA E. Modeling Methods for Gas Quenching, Low-Pressure Carburizing and Low-Pressure Nitriding[J]. Engineering Structures, 2018, 177: 489-505.

[79] WANG Yan-yan, YUE Wen, KANG Jia-jie, et al. Effect of Surface Nanocrystallization Pretreatment on the Tribological Properties of Plasma Nitrided AISI 316L Stainless Steel under Boundary Lubrication[J]. Journal of Tribology, 2019, 141(4): 568.

[80] TONG W P, HAN Z, WANG L M, et al. Low- Temperature Nitriding of 38CrMoAl Steel with a Nanostructured Surface Layer Induced by Surface Mechanical Attrition Treatment[J]. Surface and Coatings Technology, 2008, 202(20): 4957-4963.

[81] DRUZHININ A V, RHEINGANS B, SIOL S, et al. Effect of Internal Stress on Short-Circuit Diffusion in Thin Films and Nanolaminates: Application to Cu/W Nano-Multilayers [J]. Applied Surface Science, 2020, 508: 145254.

[82] 任延飞. 残余应力高能声束调控技术研究[D]. 北京: 北京理工大学, 2017.

REN Yan-fei. Research on Regulation Technology Using High Energy Acoustic Beam[D]. Beijing: Beijing Institute of Technology, 2017.

[83] 王思淇, 顾邦平, 胡雄, 等. 高能量密度脉冲电流消减淬火Cr12MoV钢残余应力研究[J]. 机械强度, 2020, 42(6): 1343-1347.

WANG Si-qi, GU Bang-ping, HU Xiong, et al. Reasearch on High Energy Density Pulse Current Reduction Residual Stress in Cr12MoV Steel Quenching Specimen[J]. Journal of Mechanical Strength, 2020, 42(6): 1343-1347.

[84] MEISNER L L, SEMIN V O, MIRONOV Y P, et al. Cross-Sectional Analysis of the Graded Microstructure and Residual Stress Distribution in a TiNi Alloy Treated with Low Energy High-Current Pulsed Electron Beam[J]. Materials Today Communications, 2018, 17: 169-179.

[85] 王景鹏, 贺笑春, 王宝全, 等. 脉冲电流作用下40Cr钢淬火残余应力的消除[J]. 材料研究学报, 2007, 21(1): 41-44.

WANG Jing-peng, HE Xiao-chun, WANG Bao-quan, et al. Residual Stress Release in Quenched 40Cr Steel under Electropulsing[J]. Chinese Journal of Materials Research, 2007, 21(1): 41-44.

[86] 郑建毅, 何闻, 施彦彬. 电脉冲消除45钢淬火件的残余应力[J]. 浙江大学学报(工学版), 2012, 46(8): 1407-1411.

ZHENG Jian-yi, HE Wen, SHI Yan-bin. Eliminating Residual Stress in 45 Steel Quenching Specimens by Electrical Pulse[J]. Journal of Zhejiang University (Engineering Science), 2012, 46(8): 1407-1411.

[87] STEPANOV G V, BABUTSKII A I, MAMEEV I A. The Effect of the Pulse Electric Current Treatment on Residual Stresses Arising in Grinding[J]. Strength of Materials, 2009, 41(6): 623.

[88] OKAZAKI K, KAGAWA M, CONRAD H. A Study of the Electroplastic Effect in Metals[J]. Scripta Metallurgica, 1978, 12(11): 1063-1068.

[89] 高欢, 李正阳, 彭青, 等. 低功率激光辐照对弯曲成形件表面残余应力的影响[J]. 表面技术, 2021, 50(3): 198-205.

GAO Huan, LI Zheng-yang, PENG Qing, et al. Effect of Low-Power Laser Irradiation on the Surface Residual Stress of Bending Part[J]. Surface Technology, 2021, 50(3): 198-205.

[90] 张杰. 铝合金构件超声挤压辅助激光冲击复合强化与抗疲劳研究[D]. 镇江: 江苏大学, 2020.

ZHANG Jie. Study on Ultrasonic Extrusion Assisted Laser Shock Composite Strengthening and Anti-Fatigue of Aluminum Alloy Components[D]. Zhenjiang: Jiangsu University, 2020.

[91] 鲁金忠, 季仕杰, 吴刘军, 等. 激光冲击-超声滚压复合工艺对AZ91D镁合金力学性能的影响[J]. 吉林大学学报(工学版), 2020, 50(4): 1301-1309.

LU Jin-zhong, JI Shi-jie, WULIU Jun, et al. Effect of Laser Shock Peening and Ultrasound Surface Rolling Combined Processes on Mechanical Properties of AZ91D Mg Alloy[J]. Journal of Jilin University (Engineering and Technology Edition), 2020, 50(4): 1301-1309.

[92] 曹子文, 张杰, 车志刚, 等. 激光冲击与喷丸复合强化TC17钛合金表层残余应力研究[J]. 表面技术, 2018, 47(11): 80-84.

CAO Zi-wen, ZHANG Jie, CHE Zhi-gang, et al. Residual Stresses of Compound Strengthening Case on TC17 Titanium Alloy by Laser Peening and Shot Peening[J]. Surface Technology, 2018, 47(11): 80-84.

[93] 郑雷, 全芳, 屈新河, 等. 激光磨抛复合强化对15CrMnMoVA钢孔结构疲劳性能的影响研究[J]. 现代制造工程, 2020(7): 53-59, 18.

ZHENG Lei, QUAN Fang, QU Xin-he, et al. Effect of Composite Strengthen Process of Laser Shock, grinding and Polishing on the Fatigue Properties of 15CrMnMoVA Hole Structure[J]. Modern Manufacturing Engineering, 2020(7): 53-59, 18.

[94] 熊谷正夫, 彭惠民. 微粒子喷射处理与硬质覆膜形成的复合处理技术[J]. 国外机车车辆工艺, 2020(1): 36-40.

KUMAGAI Masao, PENG Hui-min. Combined Treatment of Fineparticle Bombarding and Hard Thin Film Coating[J]. Foreign Locomotive & Rolling Stock Technology, 2020(1): 36-40.

[95] QU Sheng-guan, REN Zhao-jun, HU Xiong-feng, et al. The Effect of Electric Pulse Aided Ultrasonic Rolling Processing on the Microstructure Evolution, Surface Properties, and Fatigue Properties of a Titanium Alloy Ti5Al4Mo6V2Nb1Fe[J]. Surface and Coatings Technology, 2021, 421: 127408.

Research Progress of Influencing Factors and Control Technologies on Surface Residual Stress

1,2,1,2,1,2,1,2,1,2

(1. School of Mechanical & Automotive Engineering, Qilu University of Technology (Shandong Academy of Sciences), Jinan 250300, China; 2. Shandong Institute of Mechanical Design and Research, Jinan 250300, China)

The residual stress influences the fatigue life and corrosion resistance of the workpiece to a certain extent, which is often ignored because of its poor intuition and difficult to detect. It has high research value in engineering application to regulate the distribution of residual stress in the workpiece. Reasonable regulation of stress can effectively resist the crack initiation on the workpiece surface and improve the overall integrity of the workpiece surface.

The concept and classification of residual stress are described in detail. The residual stresses are classified from macroscopic and microscopic perspectives and their basic causes are described. The generation mechanism of residual stress in traditional machining process is summarized from the perspectives of milling, grinding and welding respectively.The influence of residual tensile stress and compressive stress on the material properties of the workpiece is mainly introduced through the position of residual tensile stress in the process of machining.Only by knowing the influence of residual stress on workpiece performance can the negative influence of residual tensile stress be reduced or residual compressive stress be rationally utilized.The principles of nondestructive testing (X-ray, magnetic, ultrasonic, curvature, Raman spectroscopy) and damage testing (mechanical, moire interference) are summarized, and the advantages and disadvantages of the testing methods are summarized. Based on the applicability of the detection method, the accurate stress value can be obtained by selecting the appropriate method.With the development of computer technology, a lot of research on the finite element model of residual stress has been carried out at home and abroad, which can save the cost and provide reference for the experiment. However, there is a lack of comprehensive consideration of various influencing factors.The influence of process parameters on the surface residual stress of workpiece under various processing methods was emphatically reviewed. Because regulating residual stress via optimizing process parameters cannot meet the overall performance requirements of the workpiece. The mechanism and application occasions of regulating residual stress by natural aging method, heat treatment aging method and vibration aging method are summarized. The surface strengthening technology which can control stress are reviewed, include under mechanical action ultrasonic vibration grinding, shot peening, ultrasonic rolling, laser shock; Under external energy input high-energy sound beam control technology, high-energy density pulse current and laser irradiation stress control technology. Energy input is used to eliminate tensile stress from the microscopic point of view. Through a certain technology, energy is input to the grain to increase the kinetic energy and potential energy of crystal atoms and break the unstable high-energy state of the original particles, thus releasing part of the residual stress. Mechanical strengthening belongs to macro control. Under the action of external force field, the workpiece surface produces certain elastic-plastic deformation, and the residual compressive stress is introduced into the surface of the workpiece. In addition, in view of the deficiency of single surface strengthening technology in residual stress control, the composite surface strengthening technologies such as ultrasonic extrusion-laser stamping, laser shock-ultrasonic rolling and laser shock -shot peening are summarized.

Although attention has been paid to the important role of residual stress in machine parts manufacturing, engineers and technicians do not have a deep understanding of it.In the future, combined with process parameter optimization and stress control technology, the workpiece performance can be greatly improved.At the same time, the surface strengthening technology will develop towards the processing of complex surface and composite surface strengthening technology.

residual stress; stress testing; fatigue life; parameter optimization; surface strengthening treatment

TG668

A

1001-3660(2022)11-0138-15

10.16490/j.cnki.issn.1001-3660.2022.11.012

2021–06–18;

2021–12–13

2021-06-18;

2021-12-13

国家自然科学基金(52075274、51475143);山东省重点研发计划(重大科技创新工程)(2020CXGC011003)

National Natural Science Foundation of China (52075274, 51475143); Key Research and Development Program of Shandong Province (Major Science and Technology Innovation Project) (2020CXGC011003)

程勇杰(1998—),男,硕士研究生,主要研究方向为摩擦与润滑、表面技术。

CHENG Yong-jie (1998-), Male, Postgraduate, Research focus: friction and lubrication, surface technology.

王燕霜(1972—),女,博士,教授,主要研究方向为摩擦与润滑、表面技术。

WANG Yan-shuang (1972-), Female, Doctor, Professor, Research focus: friction and lubrication, surface technology.

程勇杰, 王燕霜, 林江海, 等. 表面残余应力影响因素和调控技术的研究进展[J]. 表面技术, 2022, 51(11): 138-152.

CHENG Yong-jie, WANG Yan-shuang, LIN Jiang-hai, et al. Research Progress of Influencing Factors and Control Technologies on Surface Residual Stress[J]. Surface Technology, 2022, 51(11): 138-152.

责任编辑:万长清