汽车发动机ECU装配线控制系统设计

周 杰

(研林自动化科技有限公司,上海 201822)

0 引言

ECU全称Electronic Control Unit,也称作微电脑控制器,是“行车电脑”和“车载电脑”专用的微电脑控制器。该系统包括微型计算机、输入、输出和控制电路等。一般具有故障自诊断和保护功能[1-2]。伴随着汽车中电子自动化水平不断智能化的提高,ECU的应用范围也越来越广。例如:ABS防抱死制动系统、汽车驱动系统、电控自动变速器、主动悬挂系统、安全气囊系统、多向可变电子座椅等[3]。通过分析ECU装配工艺流程和行业现状可知,目前国内外汽车生产对ECU的依赖和需求逐渐增大,但是针对于实现低成本设计的ECU装配自动化生产线却寥寥无几。因此,设计一套ECU控制系统非常必要。本文的研究方向是解决生产过程中人工依赖大、生产周期长、生产成本高等关键点,用低成本自动化设备代替人工,实现装配涂胶自动化检测等功能。该设备的研究可以大大节省企业的生产成本,提高生产环节的自动化程度,从而达到更高的生产效率,因此具有实际意义。为确保该控制系统的可靠运行,控制系统应具有以下功能[4]:(1)点动调试运行,设备程序初始化后,按下启动按钮,按照程序逻辑顺序托盘输送线启动运行,并停留在此工位,然后再次按下启动按钮执行下一工位操作,主要用于控制系统调试;(2)点动周期运行,按下启动按钮后,托盘输送线从上料初始位置开始,按照执行顺序完成一个ECU装配周期后,返回且停留在下料位置;(3)连续运行,按下启动按钮后,托盘输送从第一步到完成一个周期工作后,紧接着开始装配下一组ECU配件并连续工作下去,直到按下停止按钮,等所有装配件完成后才停止;(4)监控功能,实时显示装配线运行状态,同时具有报警功能,例如ECU配件不足、ECU点胶量错误、系统通讯故障等。

1 系统组成及工作流程

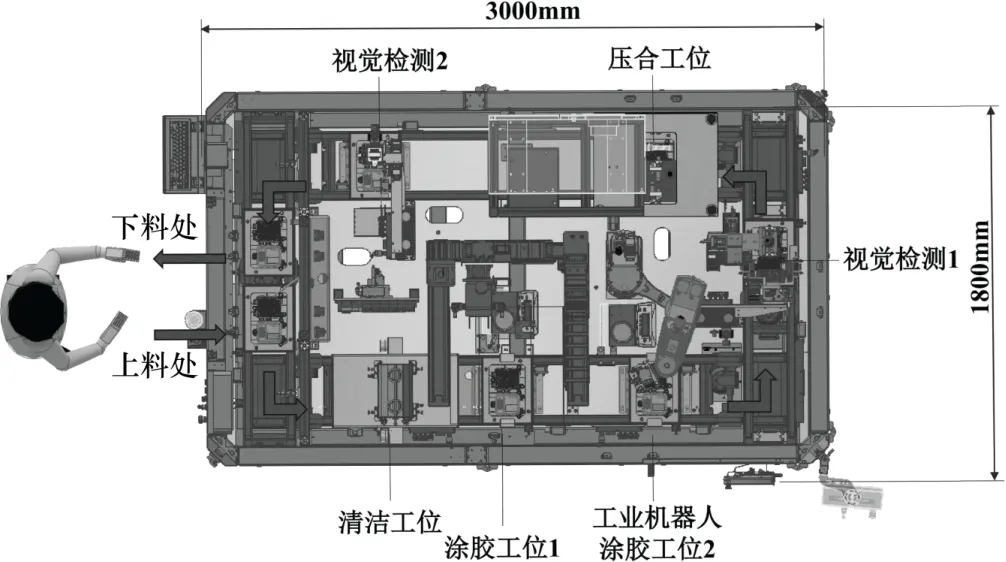

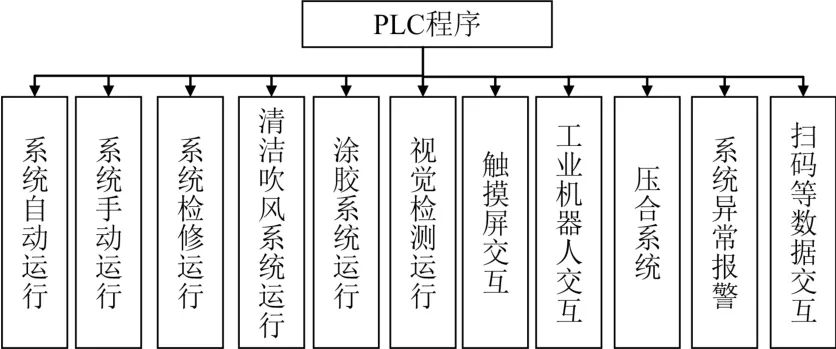

ECU装配线设备布局如图1所示。系统设备主要由托盘输送线、清洁系统、涂胶系统、工业机器人系统、视觉检测系统、压合、扫码等系统组成。

图1 设备布局

(1)物料输送线:将ECU上部塑料盒和下部铝合金盒同时放在输送线托盘中,通过二维码扫描枪对ECU上下盒上二维码进行扫描,并将扫描数据通过PRPFINET网线传送给可编程控制器PLC和客户制造执行系统[2]数据库中进行匹配,对比成功后托盘自动输送到下一个工位。当托盘到达不同工位时,托盘上装有的RFID芯片会被读取,读取数据信息被发送到客户制造执行系统数据库中,用于监控生产线装配状况等。

(2)清洁系统:托盘到达清洁工位后,通过吹风系统进行ECU外壳清洁。吹风时间可以通过人机界面触摸屏设置。

(3)涂胶系统1:主要功能是在ECU上部塑料盒指定位置进行涂胶;涂胶量由涂胶机进行控制。

(4)工业机器人涂胶系统2:通过PROFINET接收PLC信息并进行相应的涂胶操作。该涂胶部位是ECU下部铝合金盒指定位置,涂胶量由涂胶机进行控制。

(5)视觉检测1:主要是检测ECU上下盒涂胶量是否满足客户要求。当视觉检测后,该工位由气缸抓取ECU铝合金盒然后进行180°翻转。为了确保设备的稳定性,不仅需要磁感传感器在气缸内到位信号,而且要增加适当的延迟时间。

(6)压合系统:当托盘到达后,由气缸进行慢速移动推压,将ECU上下盒进行点胶粘盒。

(7)视觉检测2:主要检测装配完成后的ECU上下盒压合后缝隙大小,不符合产品工艺要求产品将被气缸剔出。

通过分析控制系统要求,ECU装配线工作流程如图2所示,PLC的程序是用梯形图和SCL语言进行编写设计,根据设备控制系统工艺流程,当PLC接收到硬件中传感器等(比如气缸磁感应传感器)的输入信号时,程序控制每个机构按照设备工艺流程自动有序进行动作。该设备的PLC软件设计采用西门子博图编程软件,在分配每个输入/输出地址后进行PLC程序编程[5]。

图2 系统工作流程

根据产品装配工艺的要求,在设计设备程序时,主要需要考虑不同工位(从站)通讯信号和气缸的动作协调性。根据控制系统要求,托盘中的激光传感器实时检测和监控是否有ECU盒盖,当未检测到盒盖时,系统会发出缺料报警,然后根据提示执行人工扫码加料,当启动设备后,托盘上的信息会通过RFID传送到客户制造执行系统中并保存,然后再通过吹风清洁、ECU盒盖点胶及视觉检测。当检测到不合格产品时,气缸动作,不合格产品送达至指定位置放置,若未到达指定位置,系统会发出异常报警,所有输出位将重置,等待人工处理完毕后再重新开始工作。当装配线托盘通过不同工位进行ECU配件装配时,因安全因素引起的设备报警,装配线立即自动停止。

2 电气控制系统设计

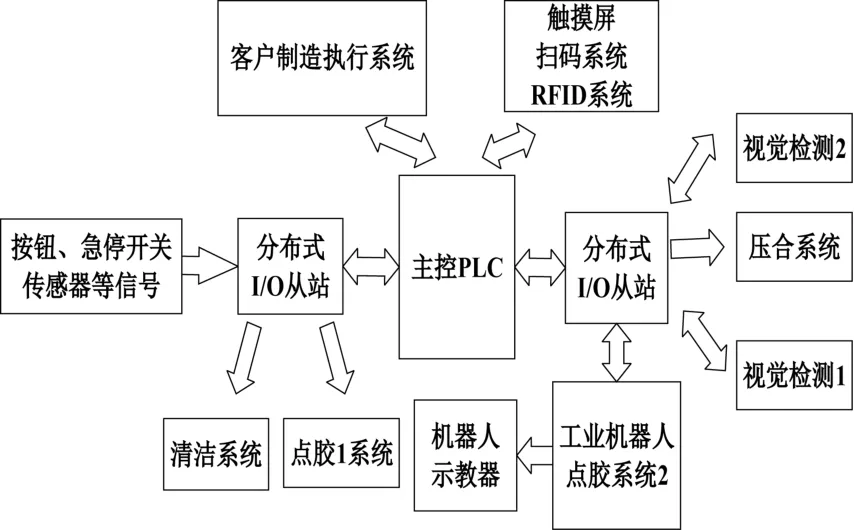

电气控制系统主要由PLC、人机界面触摸屏、工业机器人、安全系统、传感器、电磁阀、二维码扫描、RFID系统、视觉检测等装置等组成,电气控制系统结构[6]如图3所示。

图3 电气控制系统结构

中央控制器的选型上会将PLC作为主控,PLC全称为可编程逻辑控制器,具有很强的功能指令,比如顺序控制、逻辑运算、定时控制等[7]。并可通过PROFINET[8]实现与人机界面触摸屏[9]、二维码扫描[10]、工业机器人数据通信交互。同时,实现与各远程I/O从站、气缸电磁阀、光电开关等信号交互,进行工业自动化生产过程的控制。因此,本系统控制器采用西门子公司生产的S7-1500系列PLC实现对整个ECU装配过程的自动化控制。

工业机器人涂胶系统通过PROFINET接收PLC控制信息,自动完成涂胶任务,实时记录涂胶量及相关数据,并反馈给主站PLC及涂胶机。该工业机器人的主要特点是响应速度快,重复精度高;IP等级高;环境适应性强;耐热耐高温;支持在线和离线编程。

通过人机界面触摸屏对ECU装配线运行情况进行实时监控并进行相关参数设置等。其他硬件如急停开关,启动和停止按钮、传感器、安全光幕、电磁阀等连接至远程I/O从站通过PROFINET实现与主站PLC通信交互。所以人机界面人性化设计显得尤为重要。

二维码扫码系统对ECU上下盒二维码进行扫描并与客户制造执行系统中数据库进行比对,对比成功后设备方能启动。该扫码系统由二维码、PLC、客户制造执行系统数据库系统相衔接。二维码中含有编号、名称、规格、型号、出厂日期等相关信息记录。在ECU装配之前通过扫码,严格确保所有材料的准确性,为生产调度和订单安排提供依据。

RFID系统[11]是当托盘移动到不同工位时都会被记录。RFID芯片被安装在设备物料托盘上。在设备进行组装作业时,其各工位各自完成作业,所需原料资料信息、托盘工位编号、组装等实际情况将记录在RFID芯片上。每个货盘到达后,RFID芯片自动记录一次。每一次被记录的信息采用以太网方式上传至客户制造执行系统数据库中进行保存。该系统通过RFID采集数据并记录各个工位环节信息,确保能及时和准确地掌握装配线的真实生产情况。

2.1 电气控制系统硬件组成

电气控制系统硬件主要由基板、PLC CPU模块、PROFINET主站通讯模块、触摸屏、远程I/O从站模块、输入/输出模块等组成。

2.2 电气控制系统硬件设置

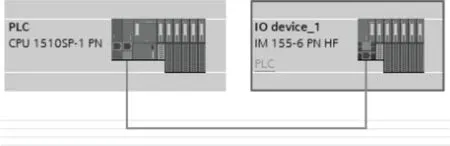

PROFINET专用通讯电缆用于连接PLC主站、远程I/O从站和机器人并形成工业控制网络。硬件设置主要包括:(1)站号名称;(2)本地ID号;(3)特殊连接属性;(4)组态配置IP地址等。

2.3 电气控制系统软件设置

在PROFINET网络连接及配置如图4所示,完成组态配置后需要对远程I/O站进行地址分配等。

图4 从站信息设置

2.4 程序设计

ECU装配线程序主要包含PLC程序、触摸屏程序及工业机器人示教程序等,并对关键部分进行简介。

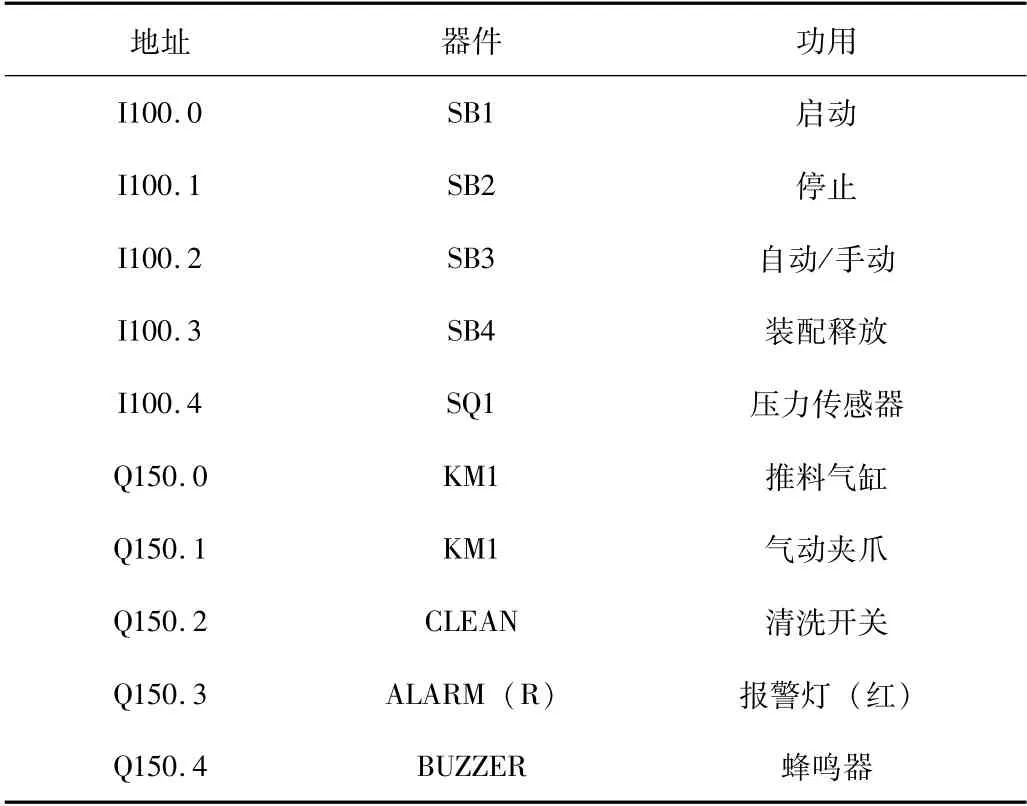

2.4.1 PLC程序设计

PLC程序框架如图5所示。

图5 PLC程序构架

(1)系统自动/手动操作:在自动或手动状态下,满足所有安全信号,方可实现系统的操作。

(2)ECU配件扫码管理:客户通过人机界面触摸屏检查ECU装配件信息,如配件序列号、入库信息等。所有信息会定期自动化发送至客户制造执行系统数据库中进行备份,确保客户进行追溯等管理需求。

(3)物料装配件扫码:动态识别配件产品型号。与客户制造执行系统数据库中信息进行对比,将结果传送给PLC和机器人。

(4)托盘FRID扫描:托盘上装有RFID芯片,托盘移动到不同工位时会自动记录一次。主要记录ECU装配过程中是否有异常报警信息。

(5)视觉检测:在自动状态下,满足条件后,可实现涂胶检测。

(6)人机界面交互:操作或管理人员可以在触摸屏上实时观察装配生产线动态,而维修或研发人员可以通过权限进入调试、修改、维护、生产管理等高级功能。

(7)系统异常报警:ECU装配线运行过程中的异常记录。

PLC使用SCL语言[12]编程将所有工位启动判断条件使用全局变量部分程序如下:

(1)IF RelAuto AND#tDiDVC.di_CycleOn AND

DiDVC.di_ProgReady AND DiDVC.di_JobReady

(2)DiDVC.di_JobReady AND tProgMirrorOK AND tJobMirrorOK AND tTypeMirrorOK AND

(3)DiDvc.di_inHome

(4)or tobj.Gen.In.ProgNo=

PROG_MOVEHOME,THEN SSqstep:=SQ_SEND_START;sStartSqTimeout:=False;END_if;

其中使用IF和AND进行条件判断时,保证每个工位运行前的一致性检查。比如工业机器人是否在指定位置,涂胶机是否准备完毕等。

2.4.2 控制系统PLC I/O地址

从ECU自动装配线的控制要求可以看出,系统需要硬件组态配置输入、输出信号等相关信号,输入/输出信号地址部分配如表1所示。

表1 I/O地址分配表

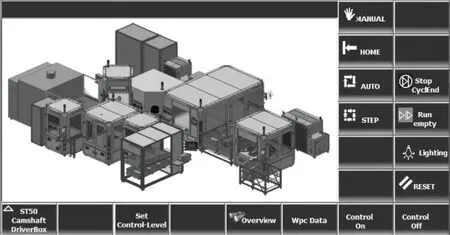

2.4.3 人机界面画面组态

(1)人机界面触摸屏中设有主屏、手动操作屏、设备参数设置、报警等。当触摸屏开启时,手动点击主屏幕上的按钮进入相应的操作屏。在设备系统的自动运行画面上显示整个系统实时运行状态时。红色表示生产线停止、黄色表示异常状态、绿色表示正常运行状态、蓝色则为生产线正在维护中。具体界面如图6所示。

图6 人机工作界面

(2)报警故障监控界面:主要负责记录设备各种故障的发生情况,分析与统计故障原因,为设备维护提供一定的参考依据,具体界面如图7所示。

图7 报警故障监控界面

(3)参数配置界面:主要为设备电气工程师等设计人员开放,在此界面为操作员提供了手动操作模式下装配线每个工位操作按钮,显示每个工位的操作状态。手动操作过程中,手动操作界面主要用于设备的日常维护、调试,比如实现设备中气动元器件、伺服电机等相关执行机构的点动控制等。具体人机界面如图8所示。

图8 参数配置界面

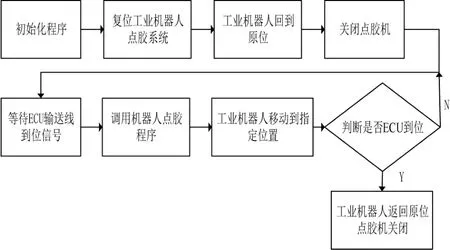

2.4.4 工业机器人涂胶系统

爱普生SCARA工业机器人[13]用于该生产线,该机器人在有限的平面空间内能灵活定位,可以执行机构运动控制,并具有运行速度快、可做点位和连续轨迹运动的特点。其中,点位能准确找到执行机构从一点到另一点的位置,实现了极短的循环时间和极高的重复定位精度。并且适用于盖件、硬盘抛光、盒式磁带组装、高精度驱动组装等作业。因此,ECU装配线中点胶工位采用该工业机器人进行控制。其编程思路如图9所示。

图9 工业机器人涂胶流程

2.4.5 视觉检测系统

视觉检测摄像头采集ECU组装时涂胶是否符合工艺要求。图像处理软件对图像进行分析比较,对采集到的数字代码进行智能处理与判断,对缺陷进行判断与统计,并将检测结果传输给PLC控制系统[14]。如果不符合涂胶工艺要求,不合格的ECU将被PLC驱动气缸剔除。同样在另一个工位智能摄像头采集ECU组装后上下盒压合处缝隙的外观图像并进行检测。视觉检测工作流程如图10所示。

图10 视觉检测流程

其中,已达到接近98%的缺陷拒收概率。针对缺陷这个问题,在视觉检测系统中采用了模板匹配的图像处理算法。具体的实现方法是事先采集相应的合格ECU符合要求的涂胶数量及上、下盒中空隙特征图,并将其存入标准模板。系统工作时,每一张ECU图像与标准图像进行模板匹配识别,获得当前的相似系数。通过与对比预设的相似度阈值进行比较,可以判定是否存在缺陷。

3 应用效果分析

根据表2所示对比分析可知,自动化装置设备比人工操作节约了50%的人力和工时,减少点胶量使用量25%,视觉检测耗时量减少75%,坏品率减少11%左右,使成品率增加了15%。由上可知自动化装置设备更加节约人工和材料成本,大大提升了产品的生产质量和产量。

表2 人工与自动化装配效率对比

4 结束语

该控制系统已经应用于客户现场。全系统运行安全稳定,自动化程度高,故障率低,维修和操作简便,装配精度高,提高了ECU自动化生产效率,在满足客户的生产需求同时降低了操作人员的劳动强度。利用可编程序控制器PLC作为控制系统,既能节约大量的人力、物力,又能保证系统稳定运行。触摸屏幕具有方便直观的系统图形和功能强大的报表记录系统。同时通过扫码系统、RFID系统与客户制造执行系统相整合,使得客户能够通过对生产流程进行监测管理,对生产流程进行记录。当前,该装配线电气系统工作稳定可靠,达到了预期目标。