无人机全电刹车系统设计与验证

赵兴平,林 辉,谢 彦,常 凯

(1.航空工业第一飞机设计研究院,西安 710089;2.西北工业大学自动化学院,西安 710129)

0 引言

国内外现存飞机刹车系统从传动介质角度来看基本分为液压刹车系统和全电刹车系统,并且绝大多数飞机都是采用的液压刹车。由于液压刹车系统以液压油为传动介质,其固有特性导致系统复杂笨重,维护周期长、成本高。

随着技术的成熟及工程化验证的不断进展,全电刹车逐步在军、民用有人飞机和无人机上得到应用,如B787飞机、RQ-4B无人机等,同时国际上许多飞机制造商也在尝试在新型飞机上应用全电刹车技术,如庞巴迪公司的Global 5000 飞机已完成全电刹车系统的装机试飞验证工作,我国的AT-1A 型航天无人机也完成了装机测试及首飞。全电刹车技术不再需要液压管路、伺服阀、液压作动器等液压附件,采用机电作动器取而代之避免了液压油渗漏等故障,并且节约了成本。

本文基于模型的正向设计理念,通过建立无人机全电刹车系统模型并进行了仿真计算,根据仿真结果完成系统主要参数确定、硬件电路设计、软件开发集成后进行了机上地面试验。通过模型建立、系统设计和试验验证等正向设计流程,旨在探索一种基于模型的高效、可靠、可快速迭代的设计流程完成无人机全电刹车系统的设计与验证。

1 系统组成及原理

该型无人机全电刹车系统主要由电刹车控制器、作动器和机轮刹车装置等组成[1]。刹车时飞行员通过脚踩刹车踏板发出刹车指令,刹车控制器接收刹车指令后根据相应的控制逻辑驱动作动器运动将刹车力传递至刹车装置,使得轮胎与道面间产生结合力矩,实现相应的刹车功能让飞机减速,结合力矩越大飞机刹车距离就越短[2]。

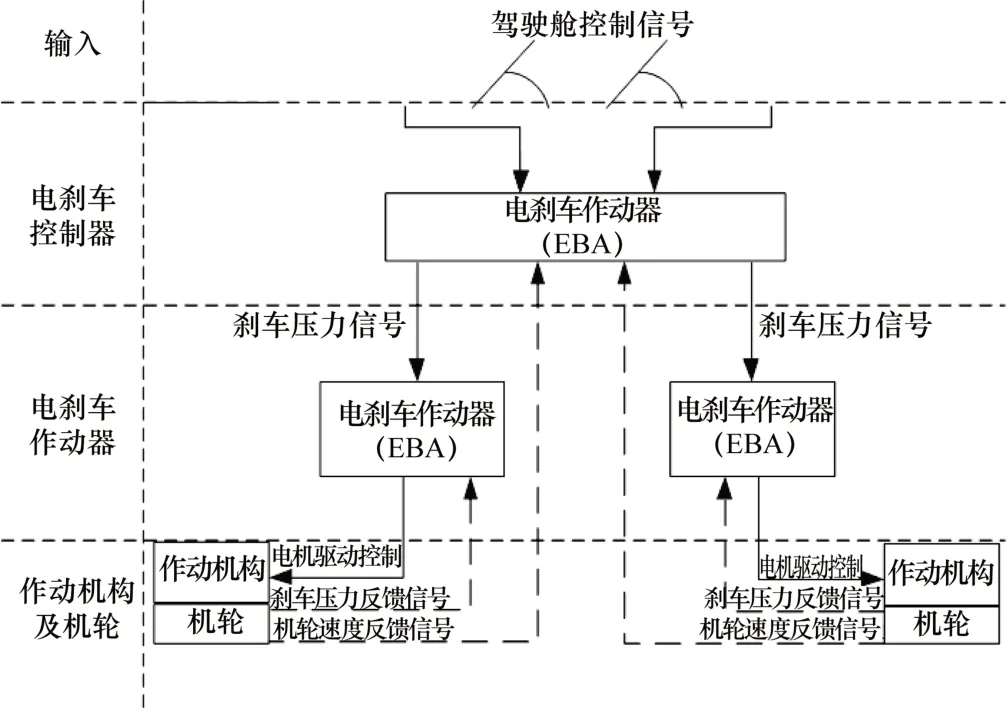

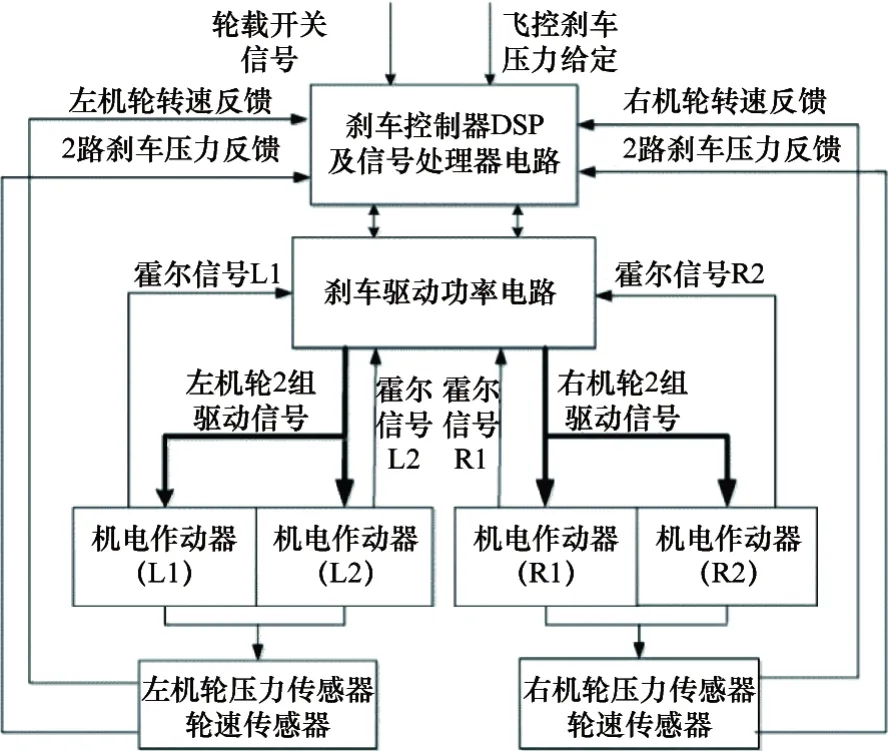

控制系统采用两层控制架构,上层为刹车控制,实现在刹车过程中力的闭环控制、状态监测及与其他系统的通信。下层控制为作动器的运动控制,控制板主要由功率驱动电路组成,核心是通过接收上层的控制指令实现对4 个永磁无刷直流电机转动的驱动控制。电机旋转经减速后驱动滚珠丝杠螺母将旋转运动转换为丝杠的轴向运动,进而驱动刹车盘相互贴紧产生刹车力进行刹车。全电刹车系统架构如图1所示。

图1 全电刹车系统架构

2 全电刹车系统模型

2.1 刹车装置模型

刹车装置安装于机轮轮毂腔内,采用动盘、静盘配合的钳式结构。飞机着陆时动盘随机轮一起转动,静盘与轮轴相连不随机轮转动。刹车时作动器将推力作用到动、静盘上,使动、静盘相互挤压产生摩擦力矩从而使机轮制动,同时动、静盘间的动能将转换成热量释放出来[3]。

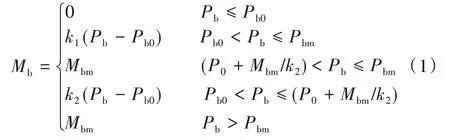

由于刹车盘弹性变形和机械摩擦等原因,刹车静力矩特性曲线是一个比较特殊的带死区的三线滞环形状。在建立数学模型时采用经验公式:

式中:Mb为刹车力矩;Mbm为最大刹车力矩;Pb为刹车压力;Pb0为刹车压力损失;Pbm为最大刹车压力;k1为压力增加时力矩斜率;k2为压力减小时力矩斜率。

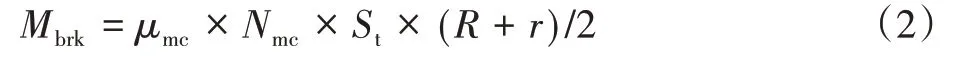

刹车装置的主要作用是把传输过来的刹车推力转换成刹车力矩,建模时将刹车力矩计算简化表述为式:

式中:Mbrk为刹车力矩;μmc为摩擦因数;Nmc为摩擦面面数;St为刹车推力;R∕2为静盘外半径;r∕2为动盘内半径。

2.2 轮胎与道面模型

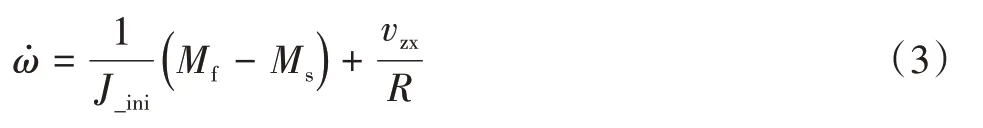

为了准确地计算飞机在滑跑刹车时机轮的速度,需要根据转动惯量定律,以机轮受到刹车力矩和地面摩擦力矩建立如下方程:

式中:Mf为摩擦力矩,Mf=fzx×R,fzx为跑道对机轮的摩擦力;J_ini为单个机轮转动惯量;ω为机轮滚动角速度,R为机轮的滚动半径;Ms为刹车力矩;vzx为沿机体纵向轮轴速度。

其中Ms为刹车力矩,同2.1 节刹车装置模型求解的Mbrk,而摩擦力矩Mf的求解需要知道飞机机轮与跑道的结合系数。

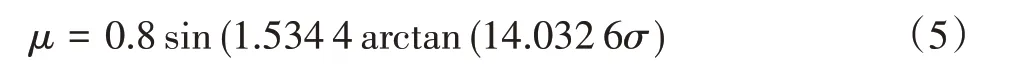

当飞机速度一定时,结合系数与滑移率的关系曲线对于干、湿、冰状况下不同跑道表面有一定差异。为建模方便利用拟合的数学公式μ=Dsin(Carctan(Bσ))描述结合系数μ与滑移率σ关系。其中滑移率σ通过如下公式实时计算:

当机速度一定时,干跑道状况下,结合系数与滑移率的关系为:

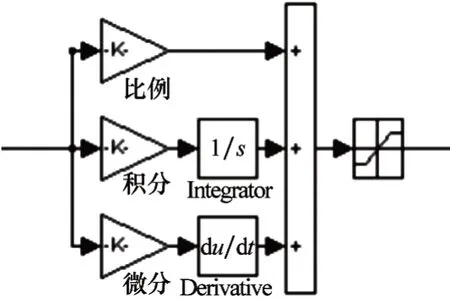

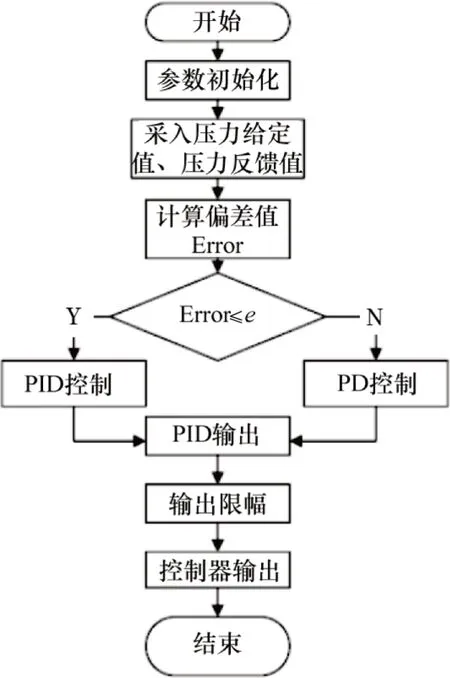

2.3 控制律模型

无人机全电刹车系统控制律核心是电刹车控制器中的PID算法。电刹车控制器采集信号后经抗饱和积分PID算法运算后输出PWM信号,用来控制电机转动带动电刹车作动器机构运动输出刹车压力。经过PID 计算得到的占空比信号如果大于零,则电机正转,机构输出压力增加;反之则电机反转,机构输出的压力减小,这样通过设计数字PID 控制器并使用抗饱和积分PID 的算法完成无人机全电刹车系统核心控制功能。全电刹车控制系统抗饱和积分PID 控制律算法的模型如图2所示。

图2 PID控制律算法模型

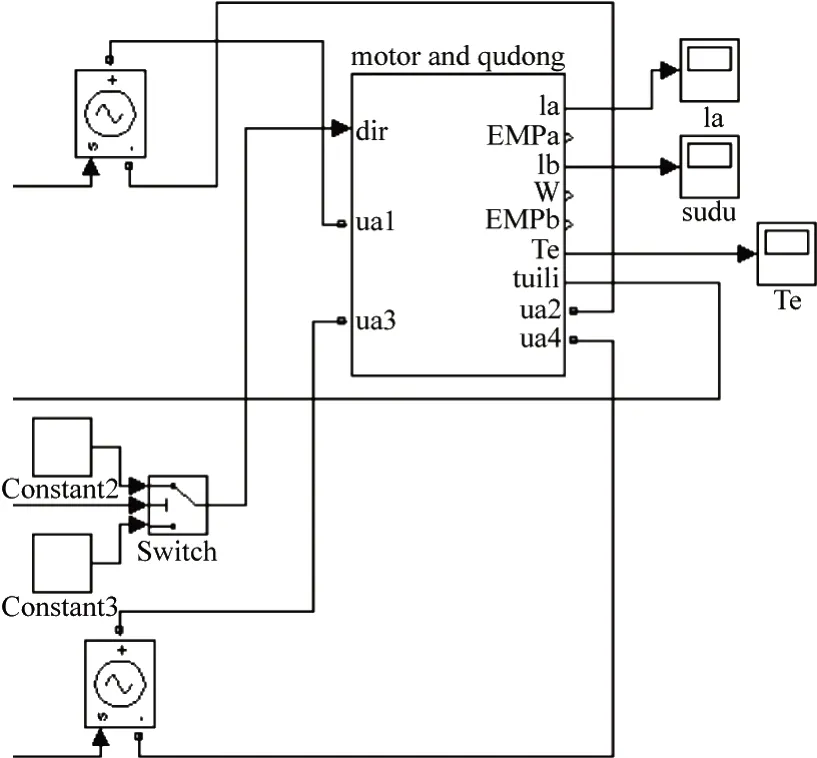

2.4 电刹车作动器模型

根据全电刹车系统工作原理,电刹车作动器是系统核心部件,无刷直流电机是系统输出刹车力的源泉,是电机驱动控制器的直接控制单元[4]。使用Matlab∕Simulink工具,从电机工作过程中的电压平衡方程、电磁转矩方程、反电势计算方程和机械运动方程等方面建立电机及驱动器的模型如图3所示。

图3 电刹车作动器模型

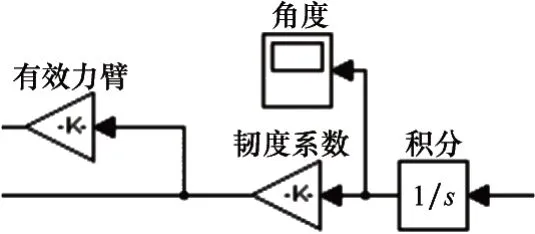

由于在实际的控制系统中刹车力反馈信号是由传感器输出后经过调理得到的,但在Matlab∕Simulink 中很难直接对压力传感器进行建模,因而需要采用近似模型。由于刹车力是刹车盘受到挤压后发生形变而产生的弹力,因此刹车力反馈信号可以用刹车盘形变量乘以劲度系数的方式得到。同时电机的负载转矩主要是由刹车力产生的,又可将刹车力反馈信号与负载转矩联系起来[5]。具体算法模型是对转速信号进行积分得到角度信号,再乘以劲度系数得到刹车力反馈信号,然后乘以有效的力臂得到电机负载转矩[6],建立模型如图4所示。

图4 刹车力反馈信号与负载转矩模型

3 系统设计

3.1 电刹车作动器

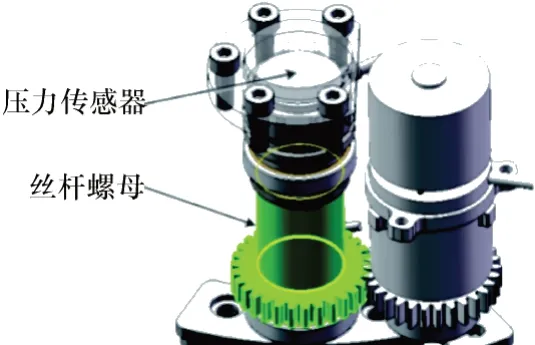

电刹车作动器主要由电机、减速器和滚珠丝杠等组成。电机通过减速器增大转矩,由齿轮输出转矩驱动丝杆螺母转动并驱使滚珠丝杠作升缩运动,从而推动刹车压盘压紧刹车钳,使之对机轮产生制动作用。为确保刹车力控制的准确性、可重复性以及作动器的响应特性,在作动器中安装有压力传感器实时将作动器刹车力上传至刹车控制器形成刹车力闭环控制[7]。

由于要在很小的空间内安装较多的部件,同时考虑大载荷下的强度、高冲击振动、高低温、砂石雨水等恶劣运行环境,因此对作动器各部件进行集成设计,集成后结构如图5所示。

图5 电刹车作动器结构示意图

刹车时作动器电机输出转矩经三级齿轮减速放大后传递到滚珠丝杠的丝杆螺母上,丝杆螺母的转动驱动滚珠丝杠的丝杆作直线运动,从而推动作动器活塞体(与丝杆连成一体)向前和向后运动,实现刹车和松刹的功能。

3.2 电刹车控制器

3.2.1 硬件设计

电刹车控制器的任务是接收刹车指令后,根据相应的逻辑判断及算法计算得到需要输出的刹车力,然后控制作动器上的电机转速和方向并对刹车盘施加对应刹车力,使受刹机轮的输出力矩跟随给定电流信号,完成刹车系统的控制功能[8]。刹车控制器设计架构如图6所示。采用了两层控制框架,上层是刹车控制,实现在刹车过程中力的闭环控制、状态监测、故障处理、与上位机的通讯。下层控制为电机驱动控制,它主要由电力电子功率电路组成,与电机位置传感器信号、电流信号和上层的控制指令实现对4个永磁无刷直流电机驱动[9]。

图6 刹车控制器硬件架构

刹车控制器主要由1 块刹车控制板和2 块驱动控制板组成,采用TI 公司生产的28 系列DSP 芯片作为核心处理器,内部集成了A∕D 转换和丰富的I∕O 接口,其在电机控制方面具有广泛的应用。DSP 处理器自带串行通信外设模块SCIA 与SCIB,每个SCI 接收和发送器都是双缓冲,有独立的中断标志和使能位。两者可以组成全双工模式,并通过SCI 内部寄存器设置通信格式[10]。

核心处理最小系统包括DSP 芯片、供电电路、看门狗复位电路、JTAG接口电路以及晶振时钟电路。由于刹车控制器必须与飞机管理系统进行总线通信,所以还在最小系统中加入了RS422串口通信电路。

422 通信芯片选择MAX1487MJA,由于在通信过程中,RS422 通信信号之间可能会存在共模电压,为了防止共模电压对DSP 控制芯片产生危害,对通信电路进行隔离设计,通信隔离芯片选择ADI 公司生产的双通道数字式隔离器ADuM1201。

3.2.2 软件设计

全电刹车系统在工作时需要不断从飞管综合计算机接收和发送刹车力反馈信号,因此通过电刹车控制器核心处理器DSP 外设ADC 完成压力反馈和电流反馈信号的数字采样,选用SCIA 通信模块和电平转换电路实现与飞控计算机的相互通信。

通信程序中采用了半双工、空闲线模式,波特率为19 200 b∕s,接收数据和发送数据字符为1 个起始位、1位停止位、8 个数据位、无奇偶校验。采用帧头校验的方法保证数据传输过程中没有丢包,帧尾校验将收到的所有字节按位与之后得到的字节与接收到的校验码进行比较,保证了收到数据的可靠性和安全性。

考虑到电刹车作动器的电机在过流时需要功率保护,在核心处理器DSP 中利用外设单元事件管理器的功率驱动保护中断PDPINT 实现对电机的功率保护。在控制器硬件设计时将GPIO 口选择为PDPINT 功率保护中断端口,如果在PDPINT 引脚上检测到低电平会触发PDPINT 中断,并将PDPINT 设置在较高的优先级,这样就可以保证电机在过流后的第一时间触发CPU 响应保护。

全电刹车系统核心控制部分采用抗饱和积分PID 控制算法,控制流程如图7所示。

图7 PID控制算法流程

3.2.3 故障检测与隔离

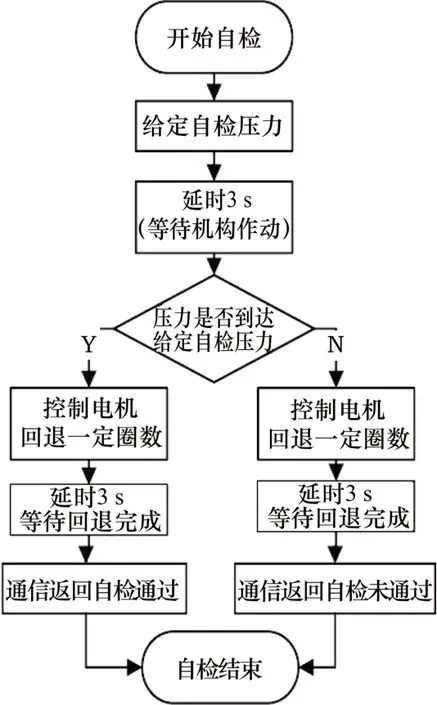

全电刹车系统上电后需初始化并完成系统自检测。初始化主要是完成系统时钟的设置、GPIO 引脚功能的设置和中段程序的初始化等功能。

上电初始化完成后需对系统进行自检测,以验证其是否能够正常工作[11]。自检的工作逻辑是系统上电后产生一个给定刹车力的信号,电刹车作动器的电机驱动装置输出力的作用,等待一定时间后检测刹车输出力是否到达给定值,上电自检流程如图8所示。故障检测与隔离由电刹车控制器中的故障检测逻辑电路实现。对于全电刹车系统而言,故障检测的主要对象是电刹车作动器和控制器,分别选取作动器卡滞、控制器硬件电路故障、总线通讯故障等典型故障模式予以检测。

图8 上电自检流程

故障隔离是在故障出现时对它断电,在电路设计时考虑到故障电路的任何状态都不应影响正常工作的电路,因此系统在设计时将两个功率电路在电气上相互独立设计,功率电路和电气电路之间采用了隔离器件。在检测周期内检测到故障出现时,系统将给出故障信号并按故障检测与隔离的设计逻辑作出相应处理[12]。

4 试验验证

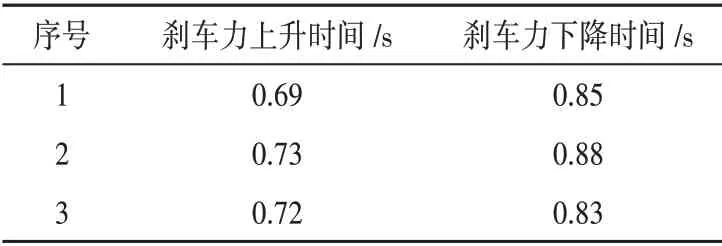

经全电刹车系统地面滑行试验,该型无人机全电刹车系统在着陆过程中刹车平稳,刹车系统性能稳定且效率较高,滑行试验数据结果如表1所示。根据滑行刹车试验数据,系统额定刹车力的上升、下降时间均在1 s以内。相比于传统液压刹车系统,该全电刹车系统控制精度高、响应快,技术先进且便于维护,在小型飞机的刹车系统应用上具有一定的技术优越性。

表1 刹车试验结果

5 结束语

本文采用基于模型的正向设计方法研制了一套无人机的全电刹车系统,通过系统模型、控制律、硬件电路、软件集成等设计和地面试验验证,该型全电刹车系统工作稳定、可靠,系统功能性能可满足设计要求。

通过研制无人机全电刹车系统认识到其技术优势明显,飞机全电刹车技术是未来多电飞机和全电飞机应用发展的必然趋势。开展飞机全电刹车技术应用研究,对于加快全电刹车技术发展和在未来新研制飞机上的应用具有重大的现实意义。