6×6 机场消防车底盘性能仿真及试验验证

朱强,许秀芝,孙晓建,徐家川

(1.264200 山东省 威海市 威海广泰空港设备股份有限公司;2.255000 山东省 淄博市 山东理工大学)

0 引言

动力系统匹配对于整车设计具有至关重要的作用,直接决定了车辆能否满足性能要求,尤其对于造价昂贵的6×6 机场消防车底盘,在设计初期选择合适的动力系统可有效提高后期研发效率、控制成本,对整车设计具有重要作用。

我国机场使用的专用消防车一直由国外公司产品垄断,主要是美国OSHKOSH 和奥地利卢森堡亚公司,目前国内在机场消防车专用底盘领域仍然很薄弱[1-2],因此开发适合机场消防用的专用底盘具有重要意义。本文以一种机场消防车底盘为例,运用AVL-Cruise 软件搭建该底盘仿真模型,分别对2 种不同发动机的动力系统进行仿真运算,选出更优的方案进行装车验证,后期对实际车辆进行试验,验证了仿真型的合理性,也为后续开发其他类似车型提供经验。

1 机场消防车底盘介绍及动力学模型

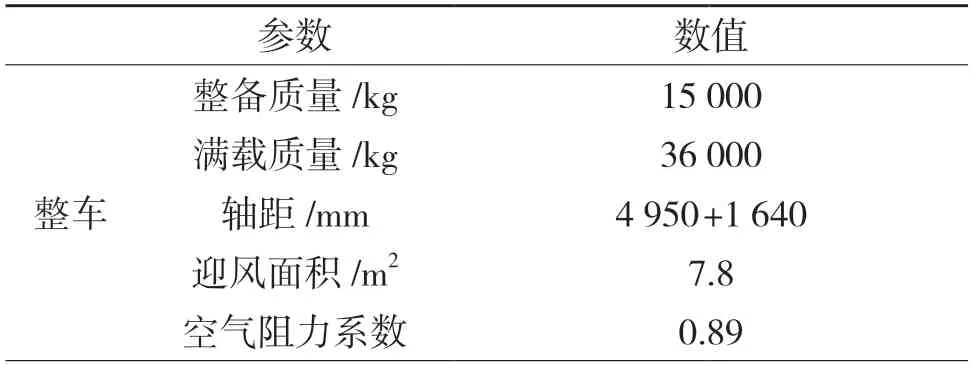

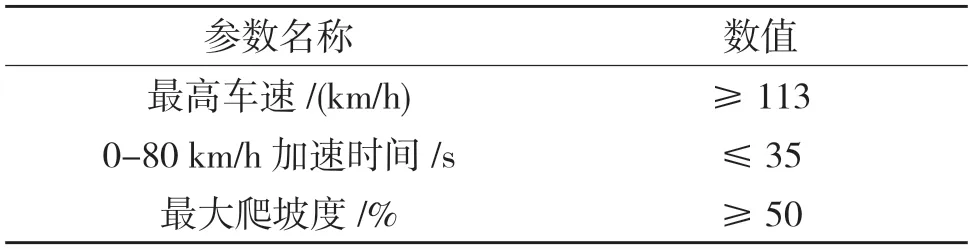

机场消防车是指专门用于预防和扑救飞机火灾、及时救援机上乘员以及可在车辆行驶中喷射灭火剂的消防车辆,因此对车辆的最高车速和加速时间有着很高的要求。国际民航组织明确规定,机场消防车到达机场起落区域任何部分的相应时间应不超过3 min,最好不要超过2 min。鉴于机场消防车的高机动性、高越野性,普通的商用二类底盘已不能满足其性能要求。国外厂商已研发出专门用于机场主力泡沫车的6×6 专用底盘。消防保障等级6级以上(含6 级)的机场必须配备主力泡沫车,且数量随等级升高而增多。灭火能力强的主力车在机场消防保障、救灾抢险中的作用举足轻重,为机场必备消防车辆,市场前景很好,因此自主专用底盘的研发具有重要意义。表1 和表2 分别列出了机场消防车底盘的基本参数和动力学指标[5]。

表1 车辆基本参数Tab.1 Basic parameters of the vehicle

表2 动力学指标Tab.2 Dynamic index

(续表)

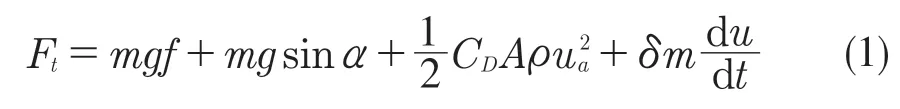

车辆直线行驶时,其动力学方程为

式中:Ft——行驶驱动力,N;m——整车质量,kg;g——重力加速度,m/s2;f ——滚动阻力系数;α——道路坡道角,°;CD——风阻系数;A——迎风面积,m2;ρ——空气密度,(N·s2)/m4;ua——车速,km/h;δ——汽车旋转质量换算系数;——行驶加速度,m/s2。

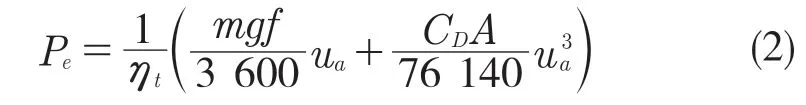

在平坦路面行驶时,发动机动力用来克服车辆行驶阻力,主要为滚动阻力和空气阻力。在某一车速下发动机功率需求(忽略坡道和加速阻力)为

式中:Pe——发动机功率,kW;ηt——从发动机到轮胎的机械传动效率;m——整车质量,kg;f——滚动阻力系数;ua——车速,km/h;CD——风阻系数;A——迎风面积,m2。

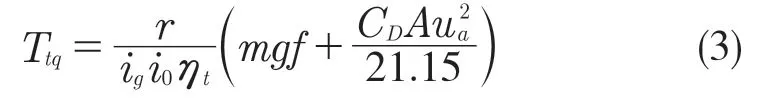

在某一车速下发动机的扭矩需求(忽略坡道和加速阻力)为

式中:Ttq——发动机扭矩,N·m;r ——车轮滚动半径,mm;ig——变速器减速比;i0——主减速器减速比。

为使车辆加速最快,应保持加速度为最大可能值,所以在相同油门开度下,应以实际行驶过程中相邻挡位加速度曲线的交点作为最佳动力换挡点。车辆第i 挡的加速度为

式中:Fti——车辆第 i 挡的驱动力,N;Fwi——车辆第 i 挡的空气阻力,N;Ffi——车辆第 i 挡的道路阻力,N。

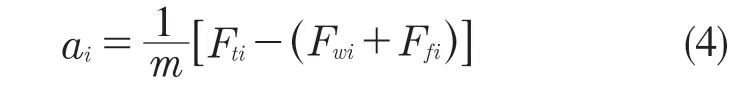

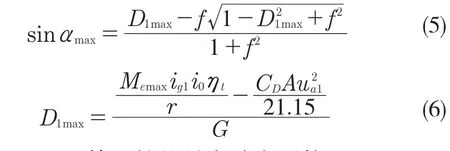

车辆的最大爬坡度为一挡大爬坡角度αmax:

式中:D1max——第 1 挡的最大动力因数;Memax——发动机最大扭矩;ig1——第 1 挡传动比;ua1——1挡车速。

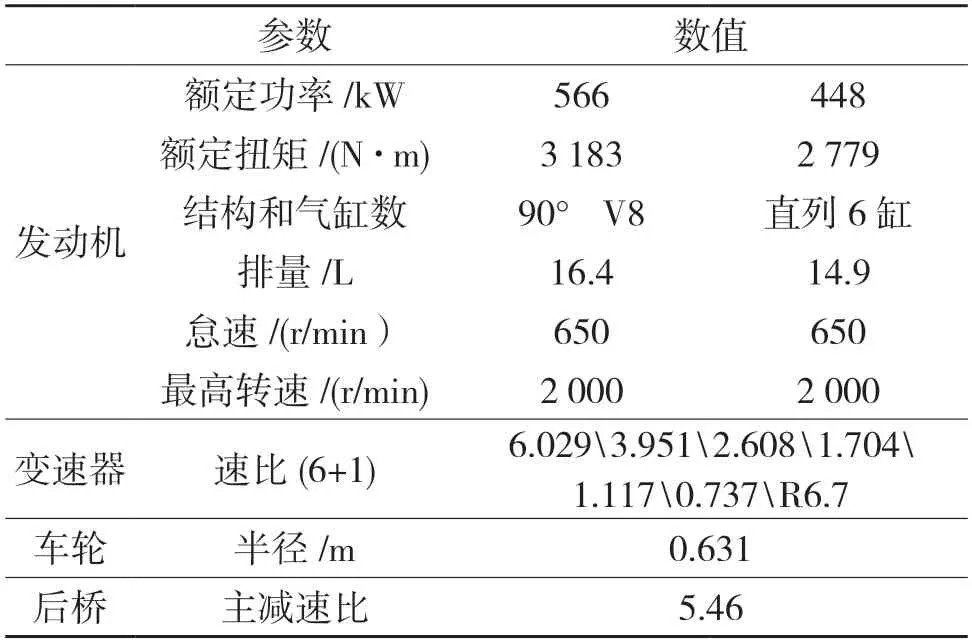

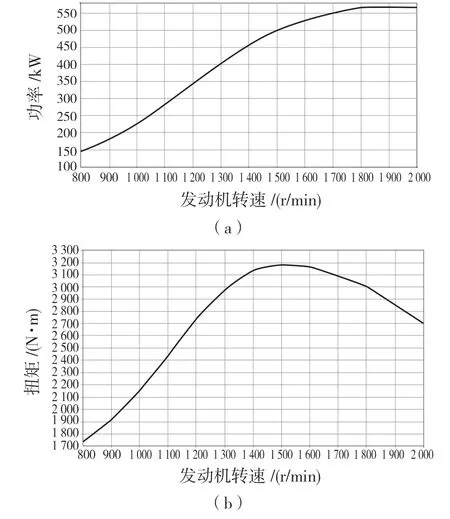

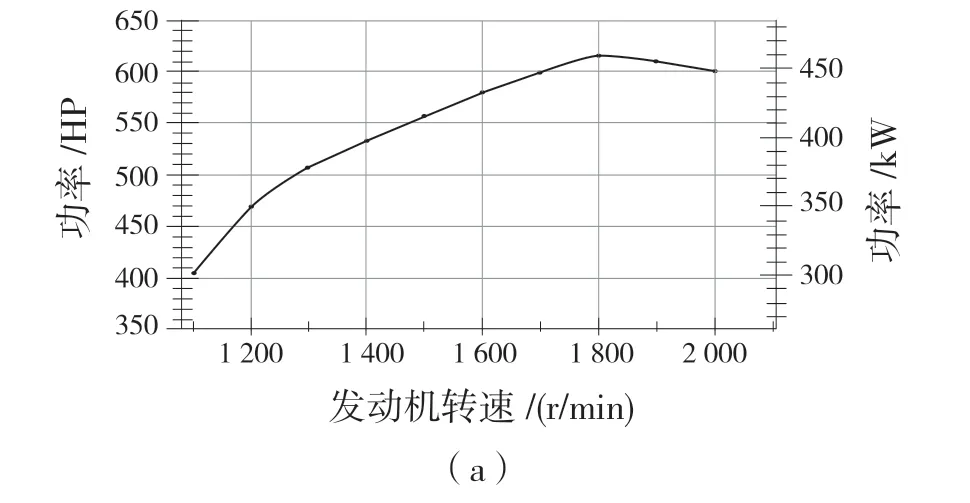

依据以上原则,初步选定2 款柴油机,其外特性曲线分别如图 1 和图 2 所示。

图1 发动机1 功率和扭矩Fig.1 Power and torque of Engine 1

图2 发动机2 功率和扭矩Fig.2 Power and torque of Engine 2

2 基于Cruise 的整车仿真模型的建立与仿真

利用 AVL Cruise 软件对机场消防车底盘进行仿真计算。首先明确各主要部件的参数,然后建立整车仿真计算模型,分别对2 种发动机的动力性进行分析对比,最终得到最佳的匹配方案。计算中,选择了最高车速(Maximum speed)、爬坡性能(Climbing Performance)和全负荷加速性能(Full Load Acceleration)项进行计算。

2.1 整车仿真模型建立

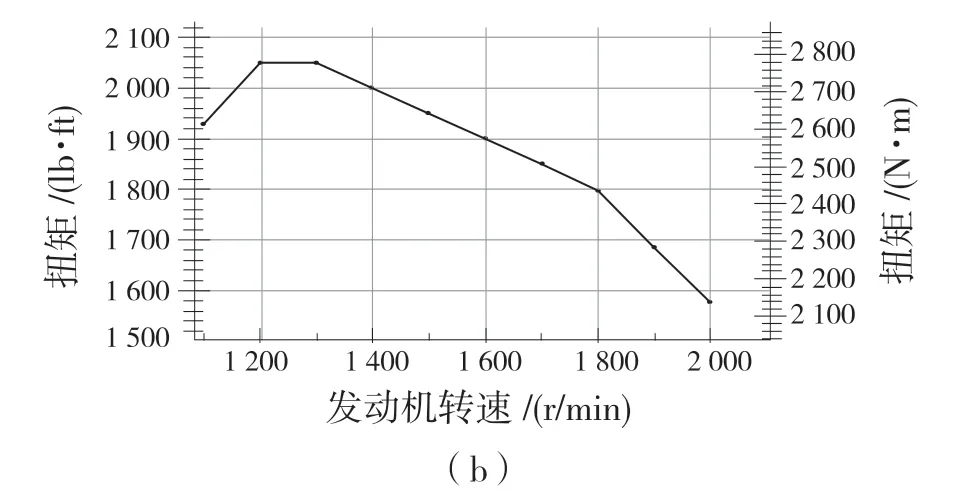

基于AVL-Cruise 软件建立如图3 所示的整车模型,该模型主要包括发动机模型、变矩器模型、变速箱模型、主减速器模型、制动器模型、轮胎模型和驾驶员模型等。在整车模型搭建完成之后,建立模块之间的物理连接与信号连接,依据该车型的实际参数设置修改 Cruise 模块的参数。

图3 整车模型Fig.3 Vehicle model

2.2 动力性仿真

2.2.1 最高车速仿真

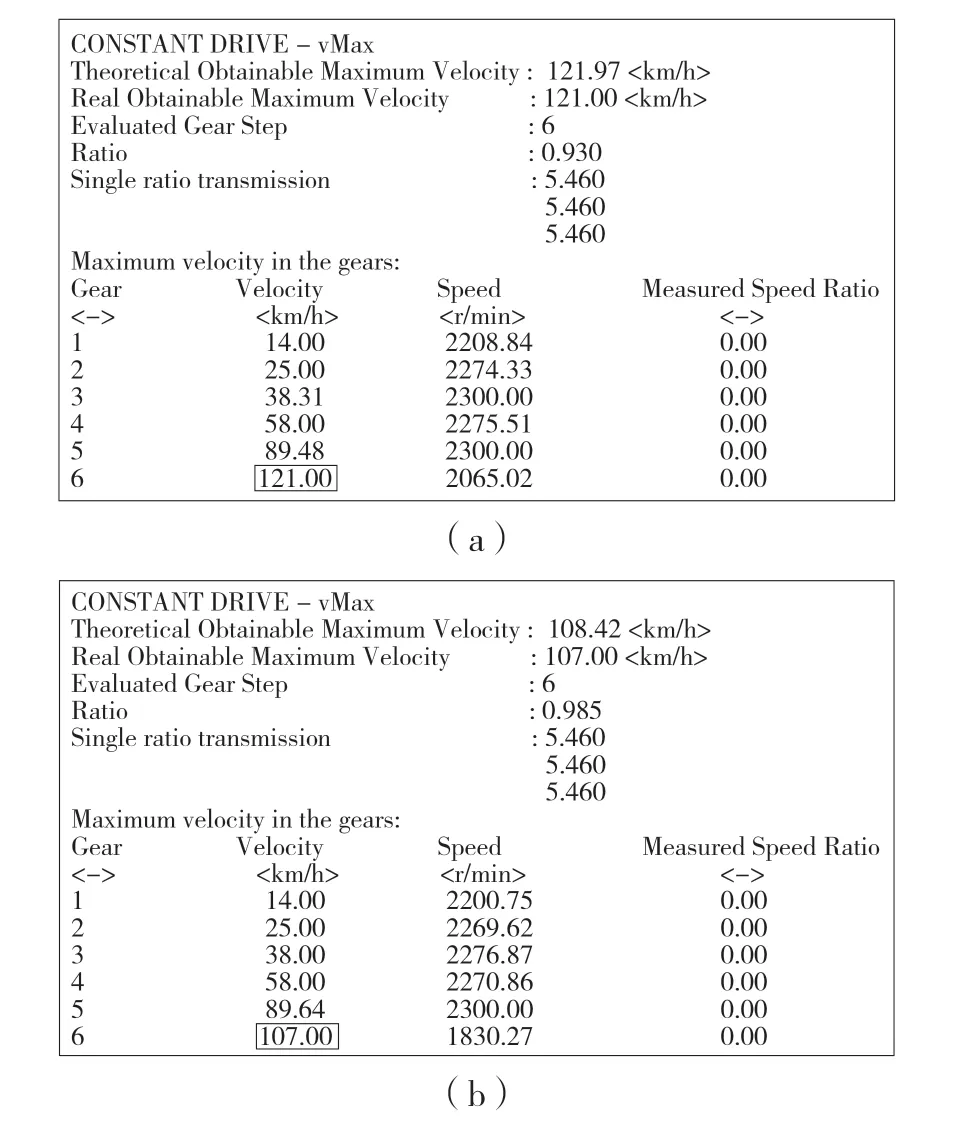

在Cruise软件Task Folder中建立Constant Drive-MAX_V 任务,进行最高车速仿真,从Result Manager/results.log 中查看仿真结果,得到发动机1和发动机2 对应的车辆最高车速分别为121 km/h和107 km/h,如图4 所示。

图4 最高车速仿真数据Fig.4 Simulation data of maximum velocity

2.2.2 加速性仿真验证

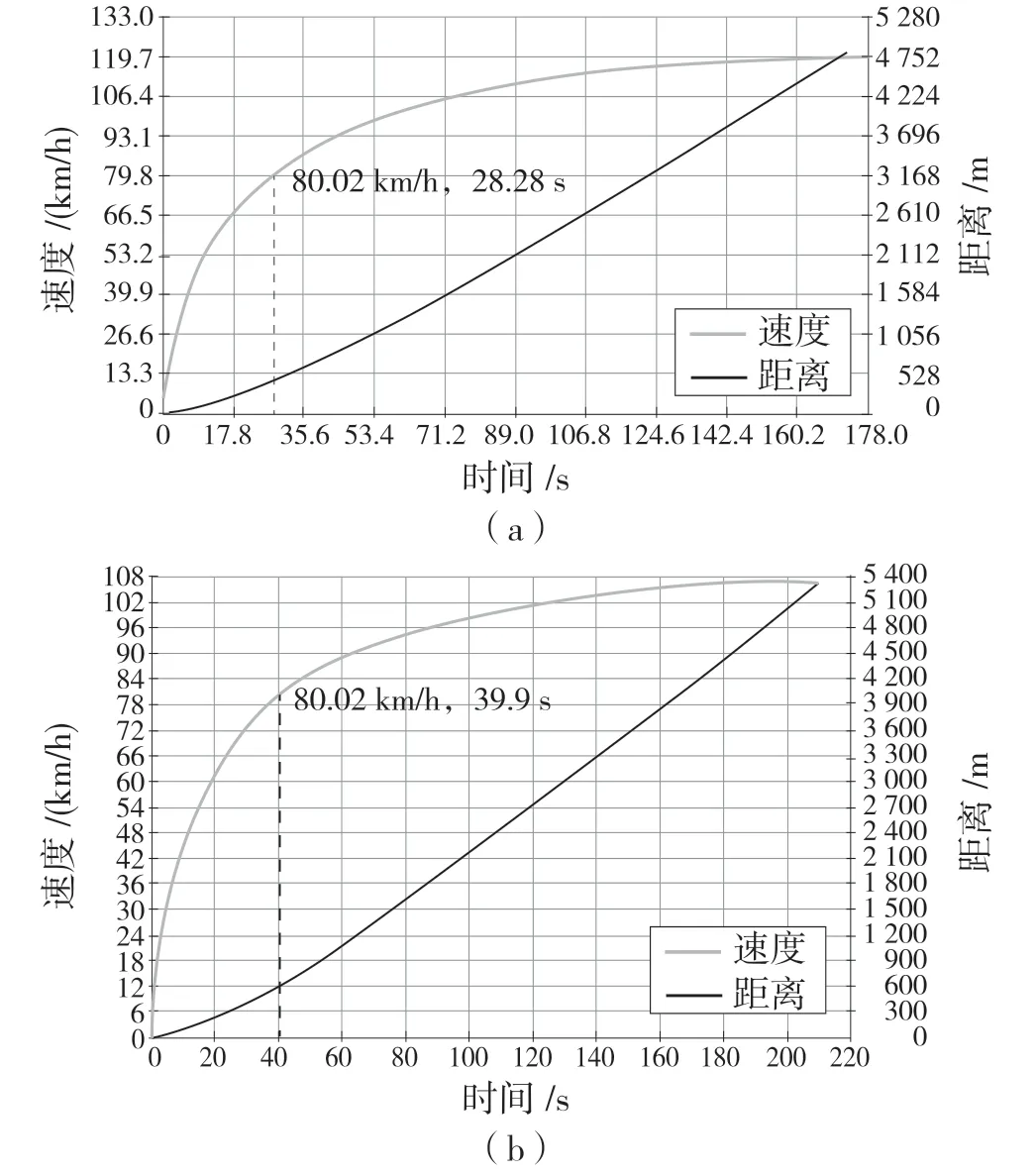

建立Full Load Acceleration 仿真任务,加速时间仿真结果如图5 所示。

图5 0~80 km/h 加速时间仿真曲线Fig.5 Acceleration time simulation curve of 0~80 km/h

2.2.3 最大爬坡度仿真验证

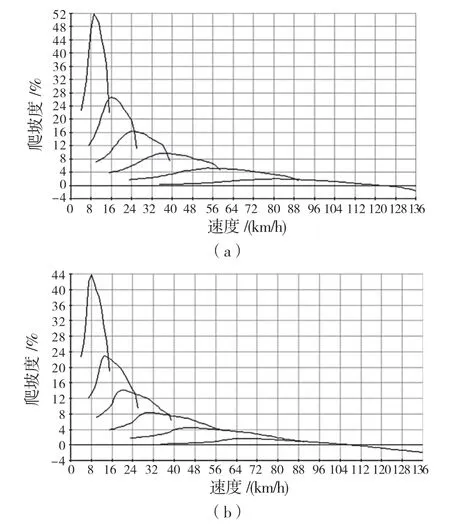

建立Climbing Performance 任务计算最大爬坡度,仿真得到最大爬坡度曲线如图6 所示,爬坡度分别为51.72%(发动机1)和43.79%(发动机2)。

图6 最大爬坡度仿真曲线Fig.6 Simulation curve of the maximum climbing degree

装配发动机1 的车型最高车速121 km/h,满足标准113 km/h 的要求,加速时间也远远低于35 s,最大爬坡度满足≥50%坡度要求。显然,发动机1 的各项性能均优于发动机2,所以经仿真得出结论:选用发动机1 作为装车用发动机,装配后做进一步的实车验证。

3 试验验证

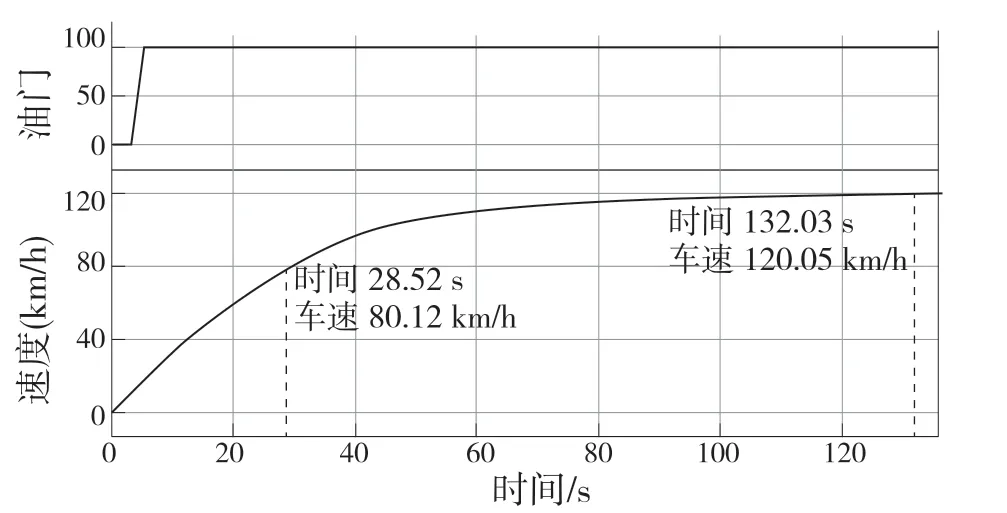

按照确定的方案进行装车试验。选用566 kW的发动机1,变速器为分体式自动变速器,前中后桥分别为主减速比为5.46 的驱动桥,轮胎为24R21 全地形越野轮胎,测试底盘动力性能[6-7]。CAN 数据记录仪记录的最高车速为115.46 km/h,0~80 km/h 加速时间为28.52 s,如图7 所示。

图7 试验测试的加速时间及最高车速Fig.7 Acceleration time and maximum velocity of test

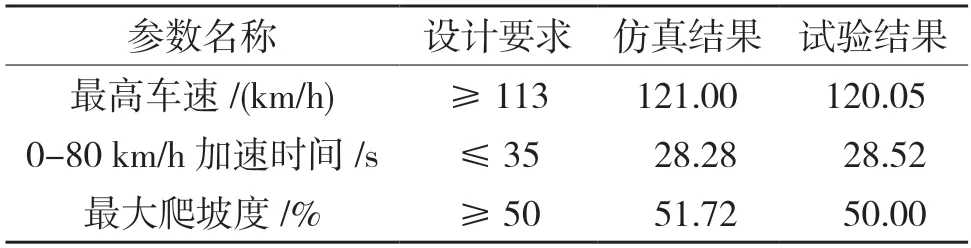

测试爬坡度时,借用试验场50%坡度进行试验,车辆可以爬上50%坡度,满足设计要求,由仿真结果与试验结果对比可知,该6×6 机场消防车底盘的最高车速、加速性能和爬坡性能等动力性结果与试验结果误差小于5%,仿真结果合理可靠,具体仿真结果见表3。

表3 整车性能仿真结果与试验结果对比Tab.3 Comparison between vehicle performance simulation results and test results

4 结论

(1)开发机场消防车专用底盘是必然趋势,本文通过专用底盘仿真模型的建立和实车验证有效预测了底盘的实际性能,为后续开发类似的4×4机场快调车和8×8 机场主力快调消防车底盘提供可靠的依据。

(2)在机场消防车领域,响应速度快和灭火能力强是核心要求,节能环保的混动和新能源专用底盘是未来的发展趋势,本课题的研究可延伸至混动和新能源领域,为进一步提升机场消防车专用底盘的性能提供保障。