空气压缩泵轴流风扇气动噪声分析研究

杨镇,何锋,陈飞

(550025 贵州省 贵阳市 贵州大学 机械工程学院)

0 引言

对于空气压缩泵而言,轴流风扇噪声是压缩泵噪声的主要来源。相比于国外的压缩泵,我国压缩泵轴流风扇噪声过大[1-3]。轴流风扇工作时,气体从压缩泵底部散热栅栏进入叶轮,受到轴流风扇叶片的推挤使气体能量升高,并从压缩泵上壳体的排风口流出。当轴流风扇转速增加时,会增加气体的能量强度,导致风扇噪声成为主要声源。

国内外学者对轴流风扇进行了研究。牛晓飞等[4]针对轴流风扇转子与下游支柱之间的干涉噪声的抑制采用了大涡模拟(LES)与FW-H 方程相结合的混合方法进行研究,通过改变立柱迎风面宽度和壁面开槽两种方式,改善弱涡及其涡/固干扰强度;张仕伟等[5]通过Fluent 对轴流风扇进行仿真分析和优化,研究了叶尖间隙对气动噪声的影响规律,最后通过减小叶间间隙对轴流风扇进行优化;Benedek 等[6]介绍半经验模型BPM 模型湍流边界层尾缘噪声分量在轴流风机算例,利用该模型估算了不同转速下噪声强度,并在TBL-TE 噪声主要发声段,确定了BPM 模型在广泛的几何和气动参数范围内对圆弧弧形叶片的适用性;Luan 等[7]结合SST 湍流模型,采用数值方法求解定常/非定常雷洛平均Navier-Stokes 方程,研究了轴向间距对轴流风扇性能和气动特性的影响,还采用BEM 对转风机非定常压力波动引起的辐射噪声进行计算,最终得出轴向间距是影响转风机气动性能的重要因素;Mo 等[8]研究了七叶轴流风扇的非定常流动特性及气动噪声产生的影响,并通过近场区域大涡模拟(LES)和FW-H 方法分析了风扇周围的流动特性,预测了2 100 r/min 恒定转速下风扇的气动噪声,研究结果可为低噪声、高性能轴流风扇的设计提供重要参考;张广星等[9]利用CFD 软件中RNG 湍流模型和SIMPLE 算法进行定常计算得出静特性,再利用大涡模型和FW-H 声学模型进行非定常计算,得出叶顶间隙对风扇噪声的影响,并对其进行优化。上述研究对研究空气压缩泵轴流风扇气动噪声及优化空气压缩泵辐射声场具有重要意义。

本文以空气压缩泵轴流风扇作为研究对象,利用Fluent 软件对轴流风扇流场进行模拟,并将仿真结果导入声学有限元软件中,通过傅里叶变化对轴流风扇流场进行转换最终得到噪声分布。

1 风扇气动噪声理论

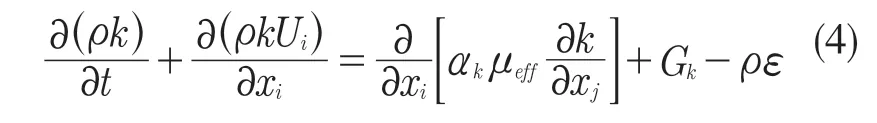

气动噪声源于湍流场,但其声学尺度远小于流场尺度,因此可以采用湍流模型控制方程,如下:

连续方程:

式中:Ui——时均速度。

动量方程:

式中:μ——动力学黏性系数;μr——湍流黏性系数;k——湍动能;ε——湍动能耗散率;Cμ——模型常数,Cμ=0.09;

湍动能的运输方程:

式中:μeff=μ+μr;Cμ=0.084 5;αk=αε=1.39;Gk——由平均速度梯度引起的湍动能k 的产生项。

湍动能耗散方程:

2 轴流风扇有限元分析

2.1 流场网格划分

图1 所示为空气压缩泵轴流风扇数模模型,风扇外径31.4 mm,轮毂直径17 mm,轮毂比0.54,叶片数5,叶片等距分布,叶片厚度0.5 mm。为了保证网格质量,提高计算精度,忽略原模型螺栓孔,简化一些不必要的倒角。将简化后的模型导入有限元软件并通过布尔运算计算得出风扇流域,并将风扇计算区域分为入口、出口以及确定风扇旋转中心。风扇流域划分如图2 所示。

图1 空气压缩泵轴流风扇数模模型Fig.1 Numerical model of axial fan of air compression pump

图2 风扇流域划分Fig.2 Fan basin division

选用四面体网格对模型进行网格划分,如图3(a)所示,图3(b)为网格数量增加对计算结果的影响。由图3(b)可知,随着网格逐渐加密,最大应力值趋于稳定,说明该单位尺寸下的网格满足计算精度的要求。故划分网格时选取单元尺寸为2 mm,共划分110 993 个节点以及586 460 个单元。

图3 轴流风扇有限元网格划分Fig.3 Finite element mesh division of axial flow fan

2.2 轴流风扇流场分析

将轴流风扇有限元网格导入Fluent 中,设置轴流风扇的旋转速度为31.4 rad/s,并将轴流风扇网格赋予动网格属性。由于时间步长决定了后续计算轴流风扇噪声最高求解频率,以及傅里叶变换载荷信息量,因此时间步长设置为0.001 s 计算,步长设置为100,每步迭代上限次数为30,采样频率1 Hz。风扇叶片动压分布云图如图4 所示。可以看出,轴流风扇最大动压出现在叶片中部区域。因为其采用湍流模型,最终因为湍流变化,所引起风扇叶片周围区域动压是瞬时变化的,进而引起气体流动不均匀,随着叶片速度的增加,叶片周围声压逐渐受到挤压,会加大轴流风扇产生的噪声。

图4 风扇叶片动压分布云图Fig.4 Cloud diagram of fan blade dynamic pressure distribution

图5 是轴流风扇在旋转过程中产生的气体流线图,它更加直观地显示了流体在经风扇旋转过后气体的流动情况。由于风扇是顺时针转动,因此动网格是逆时针转动。从而得到轴流风扇的流线图是方向相反,从图中可知,风扇的转动带动了轴流风扇底部流体一同旋转,有序地随着风扇的旋转而流动,在流经风扇扇叶的同时,气体变得不稳定,逐渐变得紊乱,导致在出口处有叶尖回流现象的出现。

图5 轴流风扇流线图Fig.5 Flow diagram of axial fan

3 风扇气动噪声分析及优化

将轴流风扇三维模型导入LMS Virtual.lab 中进行声学网格划分。声学网格的大小由求解频率以及流体属性决定,划分网格时最大单元边长要求小于计算频率最短波长的1/6,因此网格大小取0.5 mm对轴流风扇表面进行网格划分,共划分9 898 个节点,15 792 个网格单元。

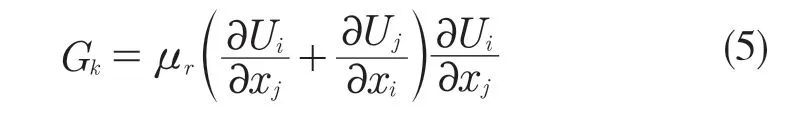

将Fluent 计算结果导入声学软件中边界元模块,并将流体属性转移到声学网格上作为声学求解声源。通过傅里叶变化,声学网格上的属性转化为紧致声源。由于流体属性最大求解频率为500 Hz,转速为31.4 rad/s,扇叶为5 个,因此计算其通过频率10 Hz,轴流风扇的求解步长为1~49(<500 Hz)。最终求解得轴流风扇气动噪声声压云图如图6 所示。

图6 为轴流风扇声压云图。红色区域是该频率下最大声压级区域,蓝色部位为最小声压级区域。从图可得知,轴流风扇在低频率段气动噪声较大,最大声压值可达到65.9 dB。声压最大值主要集中轴流风扇上部,最大声压值出现在轴流风扇的上方靠近轮毂处以及叶片中部,而声压级最小处位于轴流风扇下方靠近轮毂处。因此在轴流风扇外声场点处分别设置上、下、左、右(节点编号分别为13 421,13 424,12 306,11 934)4 个测试点。各测试点声压频率响应曲线如图7 所示。

图6 轴流风扇声压云图Fig.6 Sound pressure cloud diagram of axial flow fan

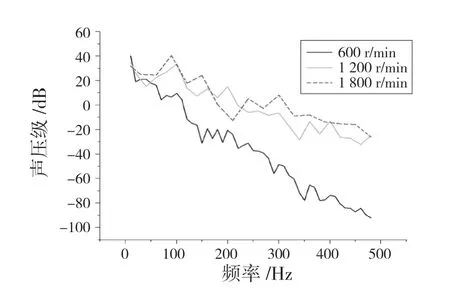

图7 4 个测试点声压级曲线Fig.7 SPL curves of four test points

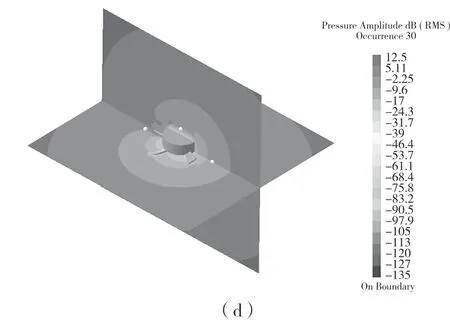

从图7 可以看出,声压级随着频率的增加而下降,说明轴流风扇在启动时会产生较大的噪声,而当工作一段时间以后,其声压级逐渐下降。这是由于轴流风扇启动初期,风扇叶片与空气剧烈摩擦导致,而在风扇平稳运行以后,周围流场已经趋于稳定,所以噪声逐渐下降,但运行初期的噪声还是很大。所以风扇最初的转速将会影响着风扇启动初的声压级。在此基础上,研究不同转速对风扇噪声的影响,为此设置了1 200 r/min、1 800 r/min 转速与原模型600 r/min转速进行分析对比。为了减少误差,取每一组转速下相同的4 个节点的平均值,用于对比不同转速下声压级,结果如图8 所示。

从图8 中可以看出,在轴流风扇工作过程中,随着频率的增加,各转速下的声压级逐渐降低,并且轴流风扇启动初声压级伴随着转速增加而减少,说明转速的提高可以改善轴流风扇初始转动声压级,降低风扇的最大噪声。转速增加且趋于稳定后,相比于低转速,扇叶加剧了空气摩擦,导致同一条件下速度越高噪声越大。

图8 不同转速下声压级曲线对比Fig.8 Comparison of SPL curves at different speeds

4 结论

通过有限元对轴流风扇进行流域仿真以及通过声学软件对轴流风扇进行气动噪声分析,结合轴流风扇流线图以及噪声声压云图得出以下结论:

(1)轴流风扇由于扇叶的转动易导致进出口以及风扇扇叶周围出现回流现象;(2)轴流风扇在转速600 r/min 下,启动时最大声压值出现在扇叶上,声压值为65.9 dB;(3)提高轴流风扇的转速有利于改善轴流风扇启动声压值。