热像仪测量锗玻璃红外透过率及误差因素分析

李一,田明,王劲松,王晨,张冬冬

(长春理工大学 光电工程学院,长春 130022)

锗玻璃具有良好的红外透过率范围,是红外与微光波段仪器常用的光学窗口,红外透过率是评价锗玻璃质量差异重要的性能指标,对锗玻璃透过率的特性研究不仅可为锗玻璃生产制造提供理论帮助,同时可显著提高仪器的成像质量和拓展仪器使用范围[1]。当今世界上对于玻璃透过率的测量大多数是通过光纤光谱仪实现的,但是该方法测试不同待测材料对光入射角度有特殊要求,同时光纤光谱仪高昂的价格和维护成本等是许多实验者和研究机构难以承担的[2]。为此提出一种新的测量方法,该方法特点:用被测锗玻璃镜片遮挡的热像仪接收黑体辐射源,热像仪能实时检测各点温度,利用普朗克公式在全部波长范围内积分,可以实现温度导出辐射出射度,求得锗镜片的红外透过率。相比于传统测试方法不仅能在保证测试精度前提下简便测得红外透过率,且测试成本相对低廉。

1 干扰机理分析

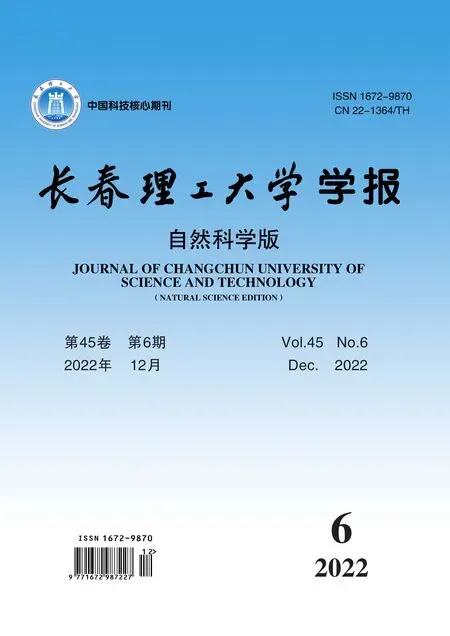

红外热像仪测温是靠接收被测物体表面发射辐射来确定的,实际测量时热像仪接收到的有效辐射包括目标辐射、背景辐射、环境反射辐射及镜片反射探测器自身机械热辐射[3],图1为对测试过程中的红外辐射来源分析框图。因此准确测得被测镜片的红外透过率就必须考察待测锗玻璃片、辐射源及背景环境三者所构成的系统[4]。

图1 红外辐射来源分析框图

2 测量系统组成及工作原理

2.1 系统组成

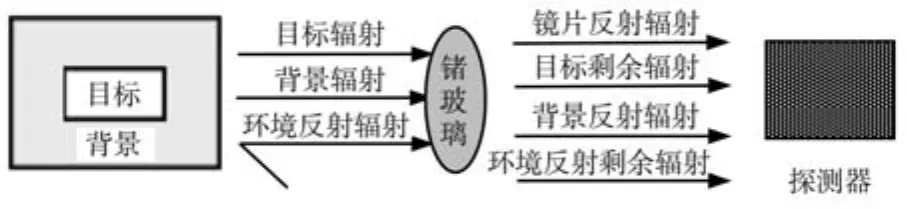

系统基本构成原理图如2所示,主要有全遮光板、光学升降平台、Panasonic CF-31S便携式计算机、高温黑体辐射源(红外辐射源单体的辐射功率波动小于5%)、FLIR A655SC红外热像仪(透过率测量绝对精度优于3%)、锗玻璃片(已标定透过率分别为5%、13%、16%、45%)。

图2 系统基本构成原理图

实验测试中黑体辐射源发出的目标辐射连同环境反射辐射、背景辐射、锗玻璃片反射热像仪自身机械热辐射被热像仪内置探测器接收,利用设计的测量步骤及实验仪器装置摆放将环境反射辐射及镜片辐射分别测出并剔除。设计如下测量步骤:

(1)盖上热像仪的镜头盖,读取此时热像仪的温度值。此时温度应接近室温,记为Tp。

(2)打开镜头盖,将热像仪对着黑体辐射面,距离1 m左右,在热像仪中读取辐射面区域的平均温度记为Tτ。

(3)用遮光板挡住黑体,将光学镜片装入热像仪镜头前,测得透过率片自身辐射和反射,记录此时的温度为Ts。

(4)将遮光板移除,光学镜片保持不动带热像仪中温度稳定,记录此时温度为Th。

2.2 工作原理

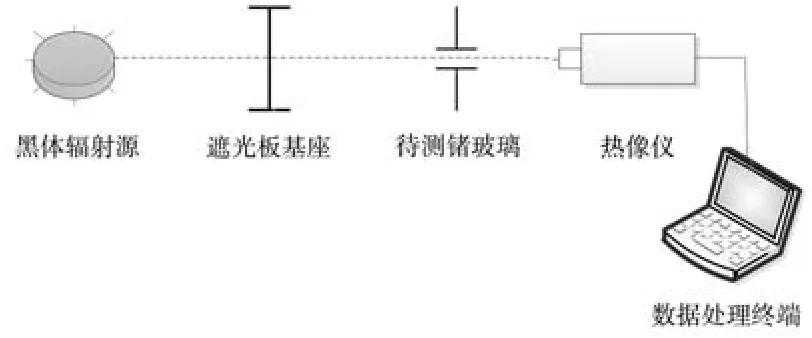

传统透过率计算理论,将热像仪所测温度转换成辐射度量,普朗克公式给出了黑体辐射出射度随温度变化的明显函数关系,运用普朗克定律可以实现温度转换成辐射出射度。公式如下[5]:

式中,λ为辐射波长;M(λT)为温度为T、波长为λ时对应的辐射出射度;C1为第一辐射常数;C2为第二辐射常数。

对式(1)在热像仪工作波段(8~14µm)内积分,确定波段内对应温度值Tx的总辐射出射度值MTx:

式中,Tx为热像仪中测得温度值;MTx为波段内所测温度Tx对应的辐射出射度;λ1为考察波长下限;λ2为考察波长上限。

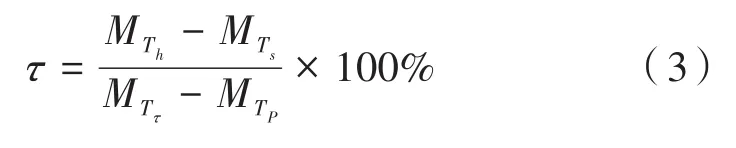

将测得温度值Ts、Th、Tp、Tτ带入式(2)可得对应的辐射出射度值[6]。 剔 除 干扰辐射,定义式(3)计算锗玻璃的透过率,可以看出从测试方法中将环境辐射和镜片反射辐射干扰剔除。

式中,τ为锗玻璃镜片的透过率;环境辐射;为目标、背景和环境总辐射;经镜片的环境剩余辐射及镜片反射辐射;经镜片的目标、背景和环境剩余总辐射及镜片反射辐射。

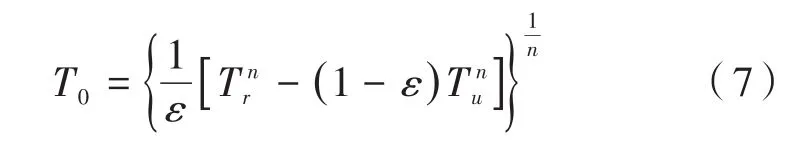

3 理论误差分析

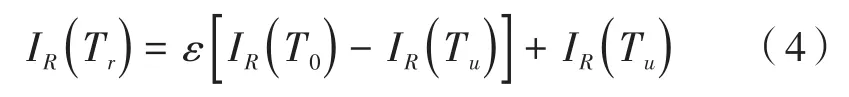

采用将温度转换为辐射出射度的方法计算透过率,为考察透过率测试误差,只需考察系统对测温误差的影响。根据热像仪接收辐射的来源,在已剔除环境辐射和镜片反射辐射的情况下,此时热像仪检测的辐射为黑体辐射及背景辐射,黑体对环境吸收率等于表面辐射率,α=ε。对于近距离测量大气透射率为1,则热像仪指示的表观温度为[7]:

式中,IR(Tr)也称为红外辐射热像仪的刻度函数;T0为黑体辐射温度;Tu为背景温度;ε为黑体表面发射率;α为黑体表面对背景辐射的吸收率。

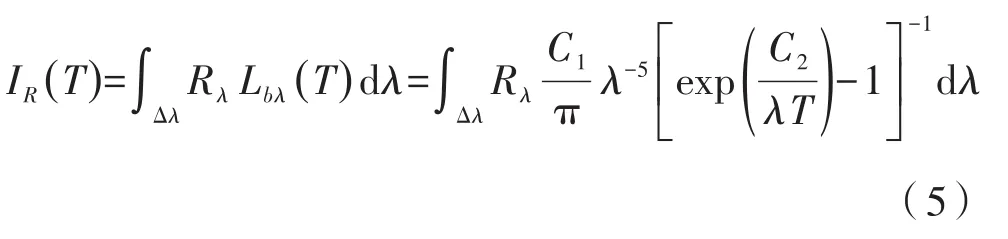

令Rλ为热像仪探测器光谱响应度,则系统辐射响应函数:

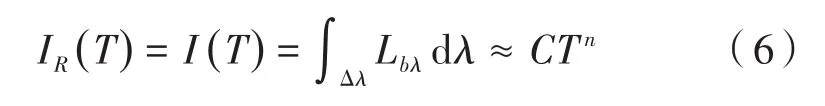

当红外探测器不考虑Rλ随波长的变化时,在近环境温度条件下,对系统辐射响应函数在8~14µm积分,可得到I(T)随温度变化关系:

式中,在8~14 µm,n1=3.9889;

将式(6)带入式(5)的黑体表面真实温度:

黑体升温,背景温度保持不变,Tu/T0逐渐变小,被测表面达到一定温度时,Tu/T0很小可以忽略,则测试的表观温度等于黑体表面真实辐射温度:

分析温度误差来源,对式(7)微分[8]:

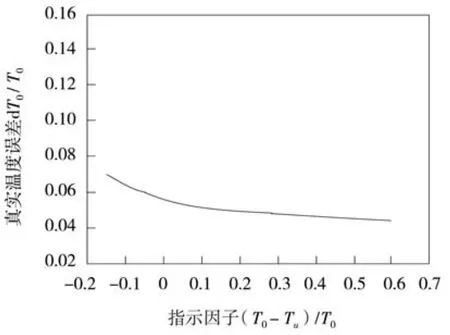

定义一个指示因子(T0-Tu)/T0来反映背景温度对测量误差的影响。图3表示当指示因子(T0-Tu)/T0变化时热像仪测温误差的变化趋势。

图3 测温误差随指示因子的变化

热像仪检测温度的误差是各项误差的一个线性组合,分别包括黑体辐射面的发射率误差和背景温度误差。对于同一个黑体在测试过程中发射率变化量很小,因此可以不考虑发射率带来的影响。而背景温度差则成为热像仪检测温度的决定性误差,由图3可以看出,当背景温度比被测物体温度高时,会带来较大的测温误差,当背景温度比被测物体温度低时,热像仪测得辐射会有较高的测温精度,背景辐射对测量结果的影响逐渐变小,透过率测试结果逐渐稳定趋于真值。

4 实验验证

4.1 实验过程

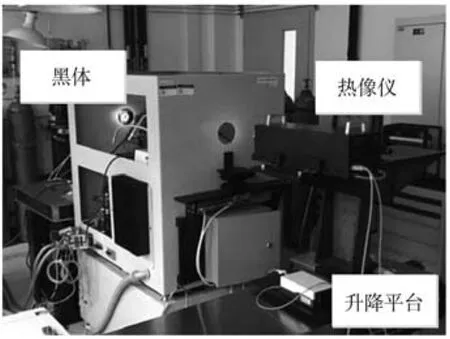

实验开始前装置摆放工作,根据朗伯余弦定律黑体在辐射表面法线方向的辐射最强,在进行测量时应尽可能选择在被测表面法线方向进行。如图4所示,热像仪放置于光学升降平台,调整升降平台使黑体辐射面基准轴与热像仪镜头中心轴线重合,调整热像仪与黑体的距离使黑体辐射刚好充满热像仪视场,此时距离约为1 m,将待测锗玻璃透过率片、黑体、热像仪、遮光板置于恒温暗室中2 h以上。

图4 实验现场图

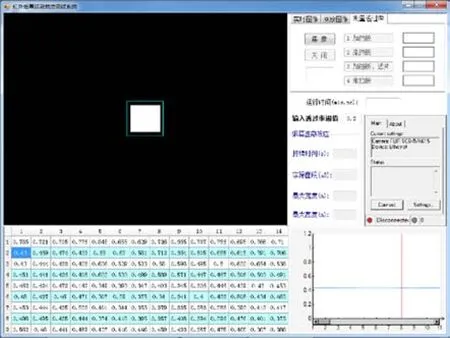

实验开始,室温控制恒温20℃,黑体起始温度点设置为20℃,升温每隔10℃取一个测试温度点,上限截止温度为100℃,黑体辐射源与背景温差范围为0~80℃,黑体每次升至规定温度且稳定后,将热像仪对准待测单点辐射体,并让软件操作界面内蓝色复选框内充满黑体辐射,如图5软件操作界面截图所示。对应前文的透过率测试步骤,操作流程分为4步,分别为加挡板、撤挡板、加挡板和锗玻璃片、撤挡板,每个操作步骤完成后,点击鼠标采集对应温度数据,系统自动将测量的辐射出射度值填于步骤后的读写框内,按顺序完成所有步骤,测试系统将自动输出本次测量的透过率数值。

图5 50℃时45%待测锗玻璃片透过率测试软件截图

图5为50℃时45%待测锗玻璃片透过率测试软件截图。同一温度点,同一待测锗玻璃手动采集第一组数据之后,短时间内可视为环境辐射量保持不变,系统将在1 min内连续自动采集126组数据,并将透过率数值填于界面透过率显示区域。

4.2 实验结果分析

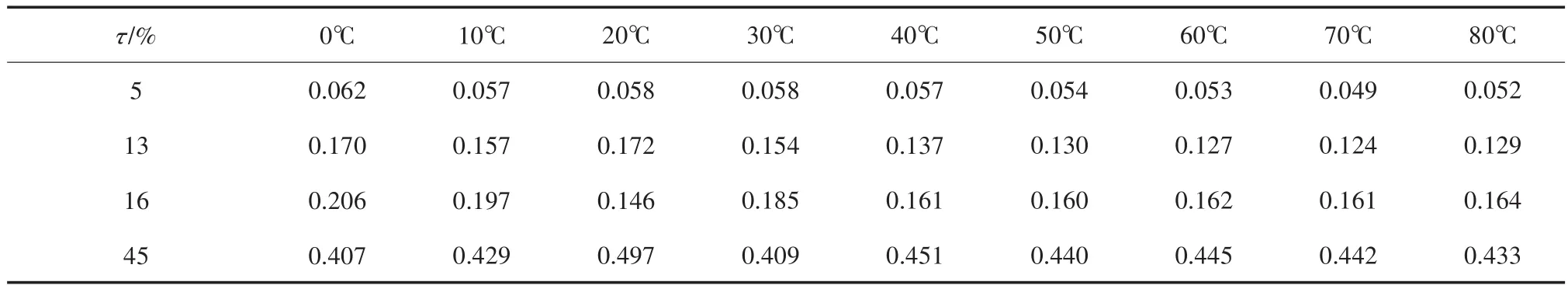

根据试验采集4个不同待测锗玻璃在目标与背景不同温度差下的积分透过率测量结果,对每组采集的126组数据计算平均值,制成待测锗玻璃平均积分透过率表,如表1所示。

表1 待测锗玻璃平均积分透过率

由表1在不同温差ΔT下测量4个待测玻璃透过率的实验数据可以看出,虽然温差对4个待测玻璃透过率测试结果影响程度不等,但是总体趋势是一致的,都证实了前文的理论推导,即在温差由0℃升高到80℃过程中,测试透过率误差都随着温差升高而减小,且当温度差达到40℃临界温度点以上时测试结果逐渐接近真值。通过此方法在温差0~80℃测量透过率绝对误差均控制在5%以内。

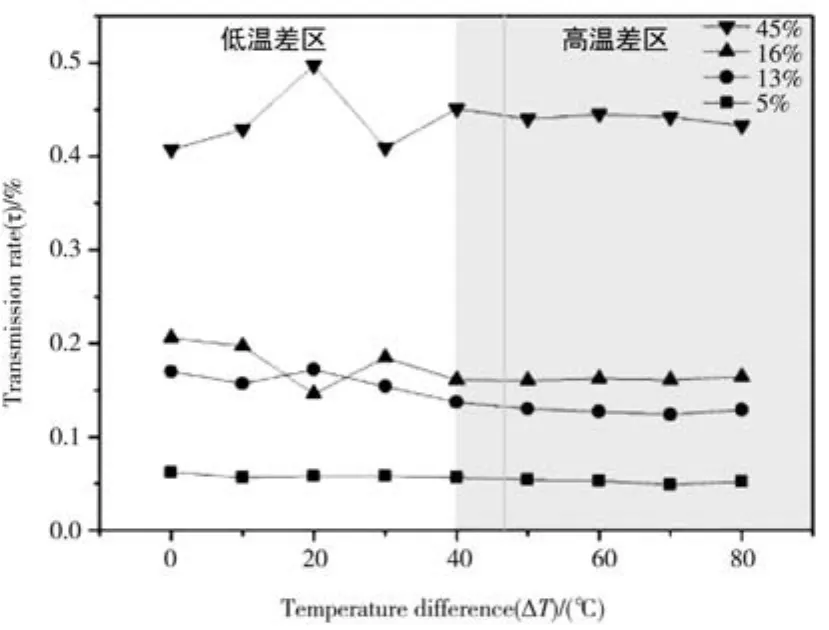

图6给出了待测玻璃透过率随目标与环境温差的变化曲线。比较4个测试玻璃的透过率测试曲线波动程度可以看出,温差对透过率大的玻璃测量结果有较大影响,在低温差区(0℃~40℃)对透过率大的镜片要比透过率小的镜片测量误差要大得多,但这种差距在随温差增加到高温差区(40℃~80℃)时越来越小。比如观察5%和45%锗玻璃透过率曲线,在低温区时,45%锗玻璃片的最大误差为4.7%。5%锗玻璃片的最大误差为1.2%,两者相差3.5%;在高温差,区时45%锗玻璃片的最大误差为1.7%,5%锗玻璃片的最大误差为0.7%,两者相差1.0%。

图6 红外透过率温差特性曲线

5 结论

提出一种新的测量锗玻璃红外积分透过率的方法,利用推导辐射响应函数分析出影响误差因素,设计实验,成功测量了不同温差下4个锗玻璃的透过率值,分析温差对不同透过率值的锗玻璃的影响规律,当温差在0℃~80℃之间,测量结果绝对误差控制在5%以内。通过理论推导结合实验结果,证明提出的测试方法可靠,可对以后锗玻璃透过率的测量工作起到推进作用。