飞秒激光制备CFRP微纳结构表面的润湿现象研究

刘思琦,刘克,张明池,陶海岩

(长春理工大学 物理学院,长春 130022)

碳纤维增强复合材料(Carbon fiber reinforced plastic/polymer,简称CFRP)。是使用堆叠编织的碳纤维丝束作为增强体,环氧树脂作为基体材料的复合材料。CFRP具有超高的刚度,并且在韧性、抗冲击性、抗疲劳性能以及能量吸收能力等方面具有独特优势。目前CFRP复合材料主要应用于航空航天和汽车工业等领域[1-6]。

近年来汽车轻量化被认为是节能减排、实现绿色可持续发展的重要途径之一。轻量化主要通过材料减重的方式实现,这种方法可在不引入新设计的情况下直接大幅度地减轻汽车整体重量。因此当前铝合金这种轻质材料已经得到广泛应用。但要进一步地减轻汽车的重量,就要使用密度小质量更轻的高性能新材料。在汽车工业领域,与传统的钢、铝等金属材料相比,CFRP可以同时满足汽车工业对于轻量化、安全性等要求[7]。近年来,随着其制造技术的进步和成本的降低,CFRP在国际汽车领域已经有了一些相关应用。例如,在宝马I3和兰博基尼的Murciélago的车身均采用了全CFRP单壳体。除此之外,多种CFRP结构件也大量应用于宝马、大众、奥迪、阿斯顿马丁等车企中[8]。

目前研究表明,如果要把CFRP大规模用在车企制造行业中,需要对CFRP表面进行处理,目前有许多方法可以用于处理方案中,例如,机械处理法、等离子处理法[9]、化学处理法[10]、电晕放电处理法[11]等。但是,以上这些方法都具有一定的弊端:机械处理虽然成本低,但工艺性能不均匀,很容易损坏CFRP的纤维结构,造成潜在断裂风险,破坏CFRP的力学性能;等离子体处理,可以有效去除CFRP表面的脱模剂和污染物,但是对CFRP表面形貌修改能力有限;而激光处理具有工艺稳定、可控、环境友好等优势,这种方法可实现清除表面杂质,完成表面微纳结构制备,还可以通过选择特定的激光器可实现表面官能团形成。这已经在航空胶接工艺中得到应用,但是传统激光(连续或长脉冲激光)处理方式仍然存在表面热损伤及对纤维的破坏等问题。

激光处理由于加工效率高,在材料的加工方面已经被应用于改变材料的粗糙度和改变材料的润湿性。Akman E[12]研究了激光通量和胶层厚度对CFRP胶接强度的影响。利用脉冲二氧化碳激光器对CFRP表面进行处理,获得了用于胶接的合适的CFRP复合材料表面。改变激光通量进行激光处理,当较低的累积激光能量传到CFRP材料表面时,材料表面环氧树脂去除面积不够大,胶接接头的破坏类型是内聚破坏;而在较高能量累积激光处理下,可以观察到碳纤维/环氧树脂分层和碳纤维断裂效果。德国WEBER R等人[13]对YS80氰酸酯和T700环氧树脂两种CFRP进行了钻孔实验,探究了使用扫描振镜和光学衍射元器件等光束传输系统各自的加工效果,实验研究结果发现使用扫描振镜式的加工效率高,对于增强材料纤维的损伤较小,但是钻孔的精度不好准确控制。里斯本大学研究了超快激光加工CFRP的加工效果[14]。目前超快激光加工CFRP的研究主要针对于CFRP中的碳纤维材料与环氧树脂材料的烧蚀阈值建模和钻孔研究,但是关于飞秒激光处理CFRP表面的工艺和研究仍然处于探究阶段和起步阶段。

本文通过飞秒激光处理CFRP表面,飞秒激光技术方案具有低损伤、高精度、能够在任何材料均能有效制备微纳结构的特点和独特优势。在不同的激光参数下对CFRP表面进行处理。对处理之后的CFRP表面进行形貌、润湿性等表征。并且对加工过程中出现的缺陷进行分类和成因分析,研究飞秒激光作用在CFRP的影响机制和影响规律。

1 实验

实验中采用的2 mm×25 mm×100 mm CFRP样品中,作为增强体的碳纤维丝是日本东丽公司生产的T300型碳纤维丝,基体材料是环氧树脂,表1是CFRP的具体性能参数。为了让材料对飞秒激光的吸收率尽可能高,达到高效去除材料的目的,所以样件表面选择哑光表面。

表1 CFRP具体性能参数

实验装置如图1所示,飞秒激光使用的是天津凯普林激光科技有限公司生产的20 W红外光纤飞秒激光器,中心波长为1 030 nm,重复频率为 10~400 kHz,脉宽是 290 fs,最大输出单脉冲能量50µJ。实验使用的扫描振镜系统为德国SCANLAB扫描振镜,XY轴最大工作范围为100×100 mm2,镜组将激光束垂直聚焦于样品台上,焦距为167 mm。通过软件程序控制激光器和振镜工作。此外,由于对样品表面结构的加工位置有严格要求,采用旁轴定标的方式来实现样品表面相对于聚焦镜头的准确定位。在实验之前,使用超声波分别在无水乙醇和去离子水中对CFRP表面进行清洗,去除表面污渍。实验中处理区域面积为25 mm×25 mm,如图1所示。

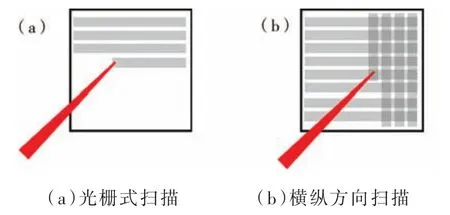

图1 飞秒激光加工过程和扫描方案

图2 扫描路径

激光处理的过程中,通过改变激光加工的扫描速度来改变激光在CFRP表面的能量注入量,这样可以得到不同表层去除的CFRP表面,使得CFRP表面出现不同程度的环氧树脂去除情况和不同的表面形貌。本实验中的加工速度选择1.2 m/s、1.4 m/s、1.6 m/s、1.8 m/s、2.0 m/s、2.2 m/s、2.4 m/s、2.6 m/s、2.8 m/s九种扫描速度。在激光处理CFRP表面后,使用超声波无水乙醇中对CFRP表面进行清洗。

2 结果与讨论

2.1 激光处理对CFRP表面形貌的影响

CFRP的组成中有两种材料,包括环氧树脂基材和增强材料碳纤维,所以加工现象主要会发生在两种材料上。图3是前期在CFRP表面加工出现的四种加工阶段。经过激光处理之后,CFRP表面的环氧树脂先发生去除效果,图3(a)在未去除完全的环氧树脂表面可以看见飞秒激光加工的路径,未去除完全的环氧树脂表面有沟槽结构出现;图3(b)是激光注入量增大以后,环氧树脂大规模去除,CFRP的增强材料碳纤维暴露在表面;图3(c)表示表层环氧树脂去除完全之后,碳纤维发生轻微烧蚀现象;图3(d)是增强材料碳纤维发生大规模的折断和损伤现象。

图3 不同加工阶段

图4是不同扫描速度处理之后的CFRP表面形貌,图4(a)是1.2 m/s的速度下,表面没有环氧树脂材料残留,但增强材料碳纤维有损伤折断现象;随着速度的提高,在1.6 m/s时开始出现环氧树脂材料残留,如图4(c)所示,碳纤维损伤情况削弱;当速度达到2.2 m/s以后,从图4(f)中可以看出碳纤维折断面积逐渐变小。这种现象可以解释为,当速度过低时,CFRP材料表面的单位面积沉积的能量高,对于环氧树脂的去除率高,碳纤维丝束裸露多于环氧树脂材料,CFRP材料表面单位面积的能量注入量更多,对环氧树脂的去除效果更为明显,速度过低还会对碳纤维造成损伤;而速度过高时,CFRP材料表面的环氧树脂去除率不高,但是对碳纤维损伤微弱。由此可见,随着速度减慢,聚焦的能量转换为热能,导致CFRP表面温度升高,表面基材会被消除。所以在CFRP表面注入的能量越多,去除表面材料的面积也就越大。

图4 不同扫描速度处理后的表面形貌

图5是环氧树脂表面的柱状结构,是速度为2.0 m/s和1.6 m/s时对应在CFRP表面的微纳结构。图5(a)图是重复频率为400 kHz,扫描间距为0.05 mm,扫描速度为2.0 m/s,扫描次数为3次时,会在CFRP的单元格编织处出现柱状结构。柱状结构的出现区域面积随着扫描速度的变化而变化。在加工过程中,图5(b)把扫描速度变为1.6 m/s,速度变快导致单位时间内向单位面积注入的能量变小,低速时单位面积内注入能量多,表层环氧树脂的结构会逐渐消失形成不规则的环氧树脂颗粒,在编织边缘处的环氧树脂材料的去除率有所提高。并且碳纤维的裸露面积也在逐渐增大。

图5 环氧树脂表面的柱状结构

2.2 激光处理对CFRP表面润湿性的影响

接触角是表征液体浸润状态的一个物理参数,表示在固体表面上的液滴达到固液界面的热动力平衡后,在气-液-固三相线交点,气液界面的切线与固液界面(多为固体表面)的夹角。通过其大小便可直观把握此液体在此固体表面的浸润状态。接触角越小代表着CFRP表面的环氧树脂去除效果好。

2.2.1 激光扫描速度对CFRP表面接触角的影响

激光未处理之前,CFRP表面与水的接触角为 101.38°,与丙三醇的接触角为 90.83°,图6是不同扫描速度下的接触角测量图,可以看出,随着扫描速度增大,激光处理后的CFRP表面与水和丙三醇的接触角逐渐升高。当速度最低为1.2 m/s时,与水的接触角为22.42°,与甘油的接触角为61.13°,此时与两种液体达到了最佳的浸润状态。随着扫描速度的增大,接触角会逐渐趋向缓慢增加的状态,此时虽然激光处理完成了对CFRP表面的改性和粗糙度的改变,但是单位面积注入能量过低,所以对CFRP表面环氧树脂的去除率下降,液滴无法与CFRP表面更好地浸润,所以在最低速1.2 m/s时的接触角是最小的,表面的润湿性最好。

①观察两组患者的遵医性、疾病相关知识掌握程度及满意度。②记录患者住院期间和出院随访的遵医性,制定患者满意度调查表:100分为满分,大于90分为非常满意,80分-90分为满意,<80分为不满意。非常满意率+满意率为总满意率。

图6 不同速度对应的接触角曲线

2.2.2 激光处理对表面能的影响

表面能是由于材料表面的化学组分与微观结构分布不均,导致表面存在的分子间相对距离与相互作用程度皆有不同,致使表面分子表现出引力差距,产生的能量即为表面能。从上述实验测量得到的接触角可以计算出加工后的CFRP表面的表面能。表面能使用Young氏方程和 OWRK(Owens-Wendt-Kaelble)方法[15]进行计算,表2是去离子水和丙三醇的表面能参数。

表2 去离子水和丙三醇的表面能参数

Young氏方程为:

其中,θ是接触角;γS是固体表面自由能;γSL是固-液界面的表面张力;γL是液体表面张力。

OWRK计算方法是:

由以上两个公式可以得:

式中,γSd是固体色散分量;γSp是固体极性分量;是液体色散分量;γLp是液体极性分量。则加工后的固体表面能计算如下:

表3是不同扫描速度处理后对应的表面能。九组速度对应的表面能和速度的变化呈反比例关系,即速度增大的情况下,表面能会有所下降。其中色散分量反映的是范德华力中的非极性部分,包括偶极与偶极的相互作用等,即固体的表面形貌;极性分量代表的是偶极及诱导极作用,还有氢键作用等,即测试液体和固体表面的原子之间的作用。

表3 不同速度处理下的CFRP表面能

激光处理后的CFRP材料表面的接触角不同是因为处理之后CFRP表面的色散分量和极性分量共同作用的结果。结果表明,对于未处理之前的CFRP表面的表面能为18.53 MJ/m2(极性分量为 16.46 MJ/m2,色散分量为 2.07 MJ/m2),其中色散分量相比极性分量极低,所以CFRP原表面与非极性液体之间的作用力较低,接触角最大;1.2 m/s的速度处理后的表面能为118.84 MJ/m2(极性分量为118.71 MJ/m2,色散分量为0.13 MJ/m2),低速激光处理下,单位面积能量注入较多,对CFRP表层的环氧树脂去除面积大,同时激光处理增大了CRRP表面的碳纤维的自由能,润湿性增强,接触角最小;2.8 m/s的速度处理后的表面能为57.02 MJ/m2(极性分量为56.81 MJ/m2,色散分量为0.21 MJ/m2),高速激光处理下,单位面积能量注入量低,CFRP表层环氧树脂去除面积小,其中的色散分量是激光处理中较低的,所以接触角是最大的。从1.2~2.8 m/s的变化中,可以看出,随着激光能量注入量的增高,激光处理的CFRP的表面能会有所提高,接触角会出现随着速度降低而减小的趋势。

2.3 飞秒激光微纳结构表面在不同环境温度下的润湿性研究

2.3.1 不同温度下的润湿性表征

降低CFRP表面温度采用接触角测量仪自带的温控模块,温度控制模块由帕尔贴温度控制单元(温度范围:-30℃~160℃;±0.1 K)和PID温度控制器组成,如图7所示。通过接触角测量仪自带的软件可直接对温控平台的温度进行调整进而实现改变样品温度。

图7 接触角测量仪温控模块

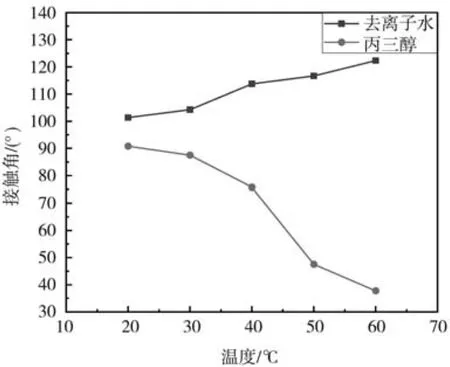

2.3.2 温度的变化对接触角的影响

为了探究温度变化对CFRP表面接触角的影响,把温度分为20℃、30℃、40℃、50℃和60℃,测得不同温度下接触角的大小。图8所示是不同温度下的接触角变化,激光处理后的CFRP表面对于去离子水来说,接触角随温度的升高而升高,意味着表面润湿性随温度的升高而逐渐变得更疏水。表面温度在低于40℃时,制备的表面的接触角的变化最为明显。继续升高温度,接触角变化缓慢。这是因为表面温度升高时,表面的微纳结构不会产生变化,而表面能会随着温度的升高而逐渐减小,当表面能减小时,表面固体分子对表面液滴的作用力就越小,表面就越疏水。而当温度持续升高到大于40℃时,虽然表面能继续升高,但是受限于表面形貌等其他因素的影响,表面接触角的变化达到一个平缓状态,温度的升高不会再对表面接触角的大小起明显的作用。而对于丙三醇来说,接触角随着温度的升高而升高,可以认为这是由于油性液体的特性,温度越高,流动性越强,与CFRP表面的润湿性更好,接触角更小。

图8 接触角随温度变化曲线

2.4 飞秒激光加工CFRP过程中出现的缺陷及其成因分析

基于以上对飞秒激光加工CFRP的实验的表面形貌和润湿性分析,即飞秒激光加工CFRP材料基于能量注入大小与CFRP两个组成部分(环氧树脂与碳纤维丝束)的加工阈值大小不同关系会产生作用效果不同的三个阶段:一为注入能量尚低于完全去除环氧树脂加工阈值,二为注入能量可完全去除环氧树脂但尚未达到对碳纤维的烧蚀阈值,三为注入能量以可致碳纤维丝束的微纳结构制备及损伤。在进行实验时发现此三阶段分别对应一种加工缺陷现象,故在此节对此三种缺陷现象进行描述与分析。

在第一阶段,注入能量过低导致CFRP表面的环氧树脂并没有完全汽化脱离材料表面,而是部分在热解反应过程中没有达到汽化温度而残留在材料表面形成熔渣,图9(a)可以看出这种现象多见于沟槽加工起始处,扫描速度较快时由于振镜加工有加速与减速过程,沟槽加工的首末两端的速度相对稍低,所以光斑重叠率较大,也就是高能量的累积更容易产生熔渣。所以多脉冲加工工艺比单脉冲加工更容易出现熔渣缺陷。这种缺陷可以通过调整工艺参数实现对熔渣的有效控制。

图9 激光加工过程中缺陷形貌

第二阶段完成了CFRP样品表面的环氧树脂的选择性去除,而单位注入能量还未达到碳纤维的加工阈值时,但是此时能量对碳纤维的影响已经产生,在实验中碳纤维丝束会发生“气胀”现象,CFRP中的碳纤维的主要成分是碳原子、氮原子和含有少量氢的其他原子,激光加工过程中,材料中的氮原子会以氮气形式逸出,氮气会填充原有的小空洞中,在碳纤维内部有新的孔洞产生,造成碳纤维的内部结构发生变化,碳纤维的直径会增大,在CFRP样品边缘的碳纤维丝束出现“气胀”现象。材料边缘碳纤维发生“气胀”现象的可能性是最大的,图9(b)边缘碳纤维有向外膨胀的现象。

第三阶段是飞秒激光在环氧树脂完全去除干净之后对暴露出来的碳纤维直接加工的阶段,图9(c)是在CFRP表面完全去除环氧树脂的能量会对碳纤维造成损伤,可能会影响碳纤维本身优良的力学特性,这种损伤可能还会带来的表面特殊润湿状态,因为激光加工还可以改变碳纤维的表面能。

3 结论

本文系统研究了扫描速度对CFRP表面形貌和润湿性的影响规律,并通过Young氏方程和OWRK公式计算出不同扫描速度的激光处理后的色散分量和极性分量,加工的扫描速度越大,接触角越大,润湿性越差;然后分析了扫描速度对CFRP的环氧树脂去除的微观形貌,在低速的处理速度下,对表层的环氧树脂去除最佳。