中小型管加工企业生产线程控自动化运行系统设计

宫志欣

(天津市河东区职工大学,天津 300162)

相当长的历史时期以来,我国管加工产业发展缓慢,管加工制品需要大量进口,经过近几十年的高速发展,现今,我国已成为世界最大的管加工产品出口国。随着行业的高速发展,众多民营资本的加入,我国管加工企业呈现出井喷状态,产能规模从年产几百吨的小型民企到年产管加工成品数万吨的国有特大型企业如雨后春笋般出现,一度见证了我国管加工行业的黄金时期。

近些年由于市场趋于饱和、国家环保政策的大力推进、人工成本快速增加等多种原因,管加工行业总的规模呈逐年缓慢收缩的趋势。面对市场的变化,国有大型或特大型企业生产方向朝大批量、高附加值、高端产品及企业特色产品发展。而以民营资本为依托的中小型管加工企业为了生存与发展,加大了对企业的改造力度,从企业管理方面开源节流、优化企业运行的细节;从人力资源管理方面,减少人员使用,降低人工成本;从技术革新方面,建立可控规模的生产线,实现生产线程控和全自动运行,减少人工在加工环节的参与,增强产品可靠性,提高生产过程安全性等等,以此来应对市场的变化,增加企业核心竞争力。

一、传统管加工生产线的设计与运行模式

(一)传统管加工生产线的设计

1.传统管加工生产线主要可分为三个区段:

(1)初段(原料分拣):进料、探伤、初检、称重、测长、标记;

(2)中段(机械及其他方式加工):单、双侧螺纹加工、螺纹端拧结连接、螺纹保护、管体表面加工、管内壁加工等;

(3)末段(表面处理及捆扎):表面喷涂(内壁喷涂)、称重、测长、标记蚀刻或喷涂、包装环节。

2.工序衔接方式

工序衔接方式是以人工为主,辅助以简单物流设备,如天车、轮驾车、无动力滚轮组等。

3.布局方式

粗放型布局,工序之间为人工作业留出很大空间。

(二)传统管加工生产线的运行模式

传统管加工生产线的基本运行模式为相邻工序补位递进加工、工序之间人工完成工件流转。

(三)传统生产线的缺点

传统生产线具有明显的缺点,无法适应当今激烈的市场竞争的需求:

1.生产区域布局不合理、无法高效利用生产区域。

2.生产线运行需要大量现场操作人员,人工成本巨大。

3.各工序之间掣肘情况严重,生产效率低下。

4.产品质量受工序操作人员技术水平与工作状态影响大,质量稳定度低。

5.各工序和设备加工交叉进行,生产效率低,现场安全难以保证,事故率高。

6.生产车间单位时间内只能生产单一产品,无法应对多批量,多规格产品同时生产的需求。

二、生产线实现程控自动化运行的优势

(一)对原生产线进行改造,实现程控和自动化生产的步骤

重新设计原有加工设备的布局,增加进给系统和位移系统,加装光电开关、位移开关等元器件、区域控制可编程控制器(PLC)、增加辅助设备,实现程控基础下全自动生产,辅助以人工监控与维护,生产线的人工使用大幅度降低,尤其是中段机械加工部分,基本可以实现零人员作业。

(二)生产线程控自动运行的优势

1.科学布局,提高生产场地使用率;生产运行在科学设定范围内,提高生产效率。

2.成品质量只受设备精度、生产线预设精度等影响,质量水平同级度高、稳定。

3.现场设备按程控设置,全自动化配合运行,实行大区段无人作业,生产效率高,保证作业期间人员安全。

4.可以生产单一规格产品,或多规格、品种产品混合生产,最大限度满足企业的市场需求。

三、程控系统和自动化生产线设计前提

(一)管加工的工艺特点

单件工件大质量、长径比大,所以工件在运行和加工过程中放置方向的自由度基本为零,决定了工件只能在基本放置位置、方向不变的情况下做三维运动,即沿X轴、Y轴、Z轴方向相对零位基准点做正负方向运动。

1.原料输入和(半)成品输出为同向的沿X轴正负方向运动(同一加工区域内只能选择X轴正向或负向设置,并作为生产线系统设计的水平面零位基准与方向基准)。

2.原料及(半)成品筛选环节及工位转换传递环节,工件沿Y轴向做正负方向运动,筛选工序与加工工序转换方向为设定的相反方向。

3.工位转换传递环节,工件以工位零基准沿Z轴方向做正负向运动,运动范围为(0-MAX)。

(二)管加工原料特点

同品种、同规格原料,规格参数同一,而单件原料长度和质量不统一;混合加工,为同一区域、同一时间各加工单位区域加工原料品种与规格不同、单件原料的长度与质量不同、原料和(半)成品输入和输出呈混合状态。

(三)运行特点

在实际生产条件下,程控全自动生产线会按正常设定逻辑控制有序生产,但生产线全线或局部区域会因故障、局部饱和等多重因素,全部或局部、暂停或终止加工及工件流转。

(四)分拣作业

程控系统与执行机构应能满足原料及(半)成品在生产线自动运行的各区段进行合格品分拣、多规格单件分拣、不同工艺要求向不同生产区域分配等多种分拣需求。

根据上述特点,全自动管加工生产线的程控部分为闭环、随动控制系统,主要由主控(中央)计算机、单位工序可编程控制系统(PLC)、控制元器件(光电限位开关、行程开关等)、执行机构及其他辅助设备等组成。

四、程控系统及控制方案设计

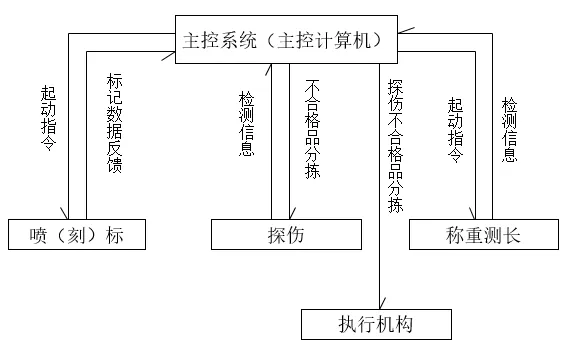

(一)初段程控作业功能

初段作业又称为准备作业,主要是对原料编号、称重测长、探伤,并分拣出原材料中的不合格品。

1.编号

对原材料逐一编号,对喷(打)码机输出喷(打)码作业指令,并对此工位反馈数据做记录,记录码为该工件从原材料到成品加工的唯一在线编码。

2.探伤

此工序运行原理与上述打码工序相同,输出运行指令,并记录反馈数据,根据工件编码,对每一工件数据进行累加记录,主要记录内容为检验不合格原料、对不合格情况如外(内)表面严重缺陷、管体内部损伤进行记录;根据反馈数据分析,判定该工件返回修复或不可修复报废;指令分拣系统将不合格品剔除;不合格品报废或可修复情况由主控计算机记录。

3.称重、测长

主控计算机指令称重测长设备对单件原料长度、质量进行测量,并将数据反馈给主控计算机,做系统记录和数据累计。

初段控制反馈如图1所示。

图1 初段控制反馈示意图

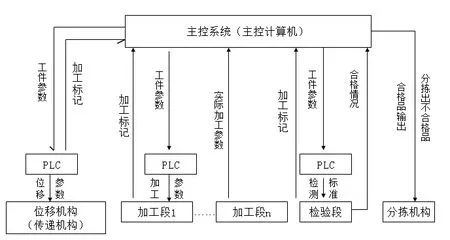

(二)中段程控作业功能

此区段为主要加工区段、以机械及其他方式加工为主,为程控系统的主要功能实施区域。

1.根据主控计算机传递的原料加工标记下记录的数据,区域可编程控制器(PLC)对位移执行机构输出合适参数,如原料重心点与两端距离、加工过程工件X轴正负向、Z轴正负向进给数值,并根据单件工件记录参数,计算出对所有位移执行机构执行参数的补偿量、实现工件准确位移、满足加工和传递等工序要求。

2.进行单、双侧螺纹加工、螺纹端拧结连接、螺纹保护、管体表面加工、管内壁加工等,并将所有加工参数反馈到主控计算机进行统计、记录,与初段单件加工标记匹配的数据整合并累计。

3.加工完成后,将检测数据传回主控计算机、并由主控计算机指令向下一环节输送合格品或将不合格品筛除(返修或报废)。

中段控制反馈如图2所示。

图2 中段控制反馈示意图

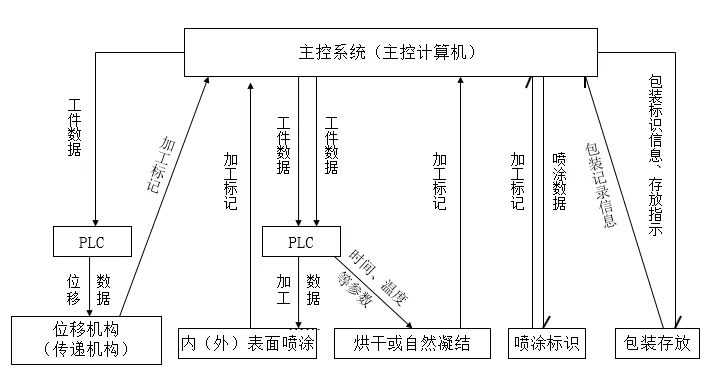

(三)末段程控作业功能

此阶段为最后加工阶段,程控系统的功能为指令、记录与数据统计汇总。

1.重复位移及传递作业功能。

2.区域可编程控制器(PLC)根据加工标记所记载数据,对工件单位加工位置停留时间进行准确设定,满足如内外表面喷涂、内外表面烘干或自然凝结等工序的需要。

3.再次进行单件的称重、测长等参数测量,并将数据传回主控计算机。

4.包装工序完成后,由主控计算机将捆扎包裹内所有单件各项参数进行累计,如总质量、总长度、加工时间、货品批次、捆扎方式、码放位置等信息汇总并记录。

5.将产品全部数据传输到企业局域网,由企业各职能部门根据权限和需要,调取或分享,成为企业生产、销售、存档、追溯等多项工作的依据。

末段控制反馈如图3所示。

图3 末段控制反馈示意图

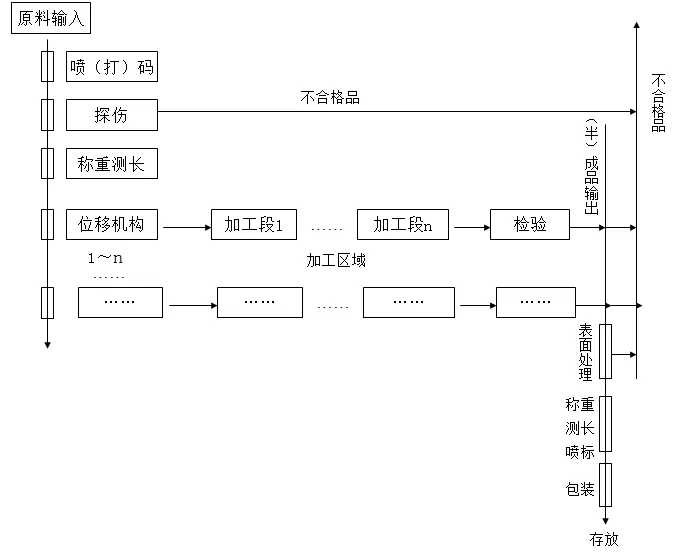

五、生产线自动化运行系统设计

生产线自动化运行系统的组成部分及功用如下:

(一)检测机构

检测机构主要由探伤设备、称重、测长设备、工序检测设备等组成。其主要功用是检测原料或(半)成品的各项参数、状态、合格情况,将检测结果向主控系统反馈,并由主控系统记录、分析后形成参数记录,依据设定参数执行方式对生产线给予相应指令。

(二)执行机构

执行机构包括进给机构、升降机构、横向位移机构、链床、滚轮、纵向或横向位移托架等。其主要功用是根据主控系统和区域可编程控制器(PLC)的指令对工件进行X、Y、Z轴方向移动,实现生产线自动运转。

(三)辅助机构和设备

辅助机构和设备主要包括水平和倾斜料架、执行机构机头结构和区域可编程控制器(PLC)及附属感应元器件、液压机构等。其主要功能是将感应元器件采集的感应参数传输至区域可编程控制器(PLC),由其根据设定程序指令液压机构改变料架角度、机头几何形状与参数,符合本模块对工件存放、传递、处理等的总体要求。

(四)加工设备

加工设备是生产线配置的所有用于对原材料加工的设备的总称,包括数控机床、数控锯床、喷涂机、喷标机、拧结机等。加工设备虽不属于控制系统和运行系统,但所有程控系统和生产线自动运行系统都是围绕设备加工特点、实现加工设备功能而设计的,是程控系统和自动运行系统设计的基础。

(五)维修设备

维修设备包括桁车、升降台、液压起重台、小型轨道车等。其作为重要的辅助系统,在系统的任何环节出现故障及事故的情况下,都可以为故障快速排除修复及事故救援提供有力保障,使生产线能够快速恢复常态运行模式。

生产线自动化运行系统如图4所示。

图4 生产线自动化运行系统图

六、程控系统单位功能子系统

(一)检验测量子系统

检验测量系统有以下两种构成方式:

1.由检验测量设备独立构成、与主控计算机进行数据交换,并完成功能作业,如称重、测长、喷标、刻标等。

2.由检测设备、区域可编程控制器(PLC)构成,与主控计算机进行数据交换,并根据设定参数判断原料或(半)成品质量状态,由主控计算机指令区域可编程控制器(PLC),控制执行机构进行分拣作业。

(二)位移子系统

该系统是由执行机构、区域可编程控制器(PLC)、扫描设备组成,由扫描设备扫描加工标记并传输至主控计算机系统,提取已记录参数传至区域可编程控制器(PLC),根据数据设定各项位移参数,指令执行机构以实现工件各工位的精确位移。

(三)加工子系统

加工子系统是由数控加工设备独立构成的加工单元,接受主控计算机指令,根据数控设备已储存的、对各规格工件的加工模式、数据,完成对工件各工序的加工。

(四)反馈子系统

1.位移启动系统

由光电开关、位移开关等与区域可编程控制器(PLC)构成,其主要功能是工件运行接触位移开关时,发出启动信号至区域控制计算机,由计算机根据工件参数立即或延迟启动位移执行机构。

2.安全保护系统

安全子系统是由光电开关、位移开关单独或组合,并与区域可编程控制器(PLC)联合主控计算机构成的多回路控制系统。其主要功能为,生产线出现故障或事故,可能影响到局部或系统的安全,这时安全子系统启动,局部或全部停止生产线及系统的工作,是多重反馈的多回路控制系统,即元器件的启动信号同时传输到主控计算机和区域可编程控制器(PLC),由主控计算机最终判定对全系统和全线的终止模式。在反馈模块使用方面一般采用多种不同规格、原理的元器件组合,确保对信号反馈的准确性和及时性,采用优先反馈原则,即系统中只要有一个元器件启动、产生反馈信号,整个安全系统即被激活。

3.紧急制动系统

紧急制动系统也称为最终安全系统,在生产线各个区域均有设置,主要由不同规格和作用原理的继电器组成,每个继电器都与紧急制动机构相连,并将启动电信号传回主控计算机;该系统也采用优先反馈原则,即有任何一个继电器被触发,紧急制动功能即启动,切断电源、全线终止。这是生产线自动运行条件下不可缺少的最后安全保障手段,以确保生产线在自动运行状态下,一旦有重大事故或灾难前兆出现,全线能够及时停电、停车、使生产区域处于安全状态。

七、程控系统和自动运行生产线的设计特点及展望

(一)程控系统和自动运行生产线设计的特点

从上文描述不难看出,传统生产线只是各加工设备的随意组合,场地设置、设备配置、人工需求、工件流转都是原始的、粗放型的,准确地说是“大作坊”式生产、产能低下,安全隐患严重,产品质量参差不齐;而本文的程控系统和自动运行生产线是根据中小管加工企业生产实际而量身设计的,在原生产模式基础上,对生产线进行科学布局、加装自动化运行设备,并受主控系统统一管理,极大地提高了生产效率和作业安全性,并保证了产品质量的一致性。

(二)程控系统和自动运行生产线设计的展望

随着企业规模的扩大和技术水平的进步,程控与自动运行生产线将成为管加工生产企业的标准配置。而未来的程控和自动化发展趋势几乎不再需要人工干预,智能化会广泛用于生产线的各个组成部分。从物料进场完成堆放以后,到成品根据订单和销售计划装载出厂之前的全部生产过程,均由程控生产运行系统完成,智能系统会根据订单信息安排生产系统运行的生产计划,并安排选料、生产、包装、堆放等全过程。而人工任务只局限于向系统提供各种订单内容、完成日期的指令;根据系统故障反馈信息进行生产线保全与维修;根据系统提供产品完成信息和订单协议发货出厂,这也是所有生产系统未来发展的一致方向。