福建海盐生产环境卫生作业区的划分与管理探讨

刘 闽

(福建省盐业集团有限责任公司,福建 福州 350001)

1 食品作业区划分是福建海盐加工生产的提升基础之一

福建省食盐加工企业由早期的食盐加碘厂不断演化发展,2017年开始,盐改政策开启了食盐由计划经济转变为市场经济的按钮,并且食品监督管理部门已经将食盐纳入食品安全卫生的监管范围中,工信部门在核发国家食盐定点加工企业证书考核中,对食盐生产开展了全过程全覆盖的考评,因此对食盐加工过程中的清洁生产提出更高的要求,按照规范对生产作业区的划分并开展清洁生产管理势在必行。

(1)原有生产线是10 a前的简易设计,当时不满足建设工程及食品行业规范及标准,厂区布局及生产管理因陋就简,加工生产以及储运保存等各个环节都可能造成食盐污染。为消除食盐加工中的隐患,必须在迁址新建中,对生产作业区进行划分,满足安全卫生生产要求。

(2)我国法治建设规范完善,国家对食品安全卫生生产的过程监管更加规范严格,通过建立生产作业区达到洁净生产是取得国家定点食盐加工企业资质的基本条件。

(3)食盐销售市场化,盐业公司的主体由管理者转型为参与者,食盐产品必须取得大众认可,食品污染对人体健康和公共卫生保障会产生巨大影响,生产过程更是要接受社会监督,通过生产作业区的划分实现绿色生产透明生产是企业建立核心竞争力的基础。

福建海盐加工企业在专项升级中通过食盐加工生产设备和厂区环境的升级改造,并且完善了管理体系认证,完成了食盐生产定点企业换证,使福建海盐的食盐加工的技术水平大幅提高,达到食品卫生行业生产、管理的标准要求。

2 生产加工作业区划分方案

(1)作业区划分的相关规范要求。2018年国家工业和信息化部对食盐定点生产企业、多品种食盐定点生产企业和食盐定点批发企业的生产经营行为出台了《食盐定点生产企业和食盐定点批发企业规范条件》,以及《食盐定点生产企业和食盐定点批发企业规范条件管理办法》,按规范条件食盐定点生产企业首先应通过GB/T19001或ISO22000或HACCP体系等管理体系的认证,第二是符合《食盐定点生产企业质量管理技术规范》GB/T19828和《食品安全国家标准食品生产通用卫生规范》GB14881的要求。

(2)食盐加工中作业区划分分析。近几年,我国食盐定点生产企业均按规范要求进行了改造提高,但在企业的改造过程中各个企业实行的技术方案又有区别,特别是对企业生产车间的一般作业区、准清洁区、清洁作业区的划分都有不同选择和理解,从食盐属性看,食盐生产企业应属于食品生产企业范畴,但对于食盐的化学杀菌特性,食盐生产企业多年来对于卫生环境要求不严格,相对于其它食品加工行业在技术上、卫生环境上比较落后,2018年国家工业和信息化部对食盐定点生产企业、多品种食盐定点生产企业和食盐定点批发企业的生产经营行为出台了《食盐定点生产企业和食盐定点批发企业规范条件》,以及《食盐定点生产企业和食盐定点批发企业规范条件管理办法》的要求,食盐生产企业对卫生环境、生产技术进行改造。

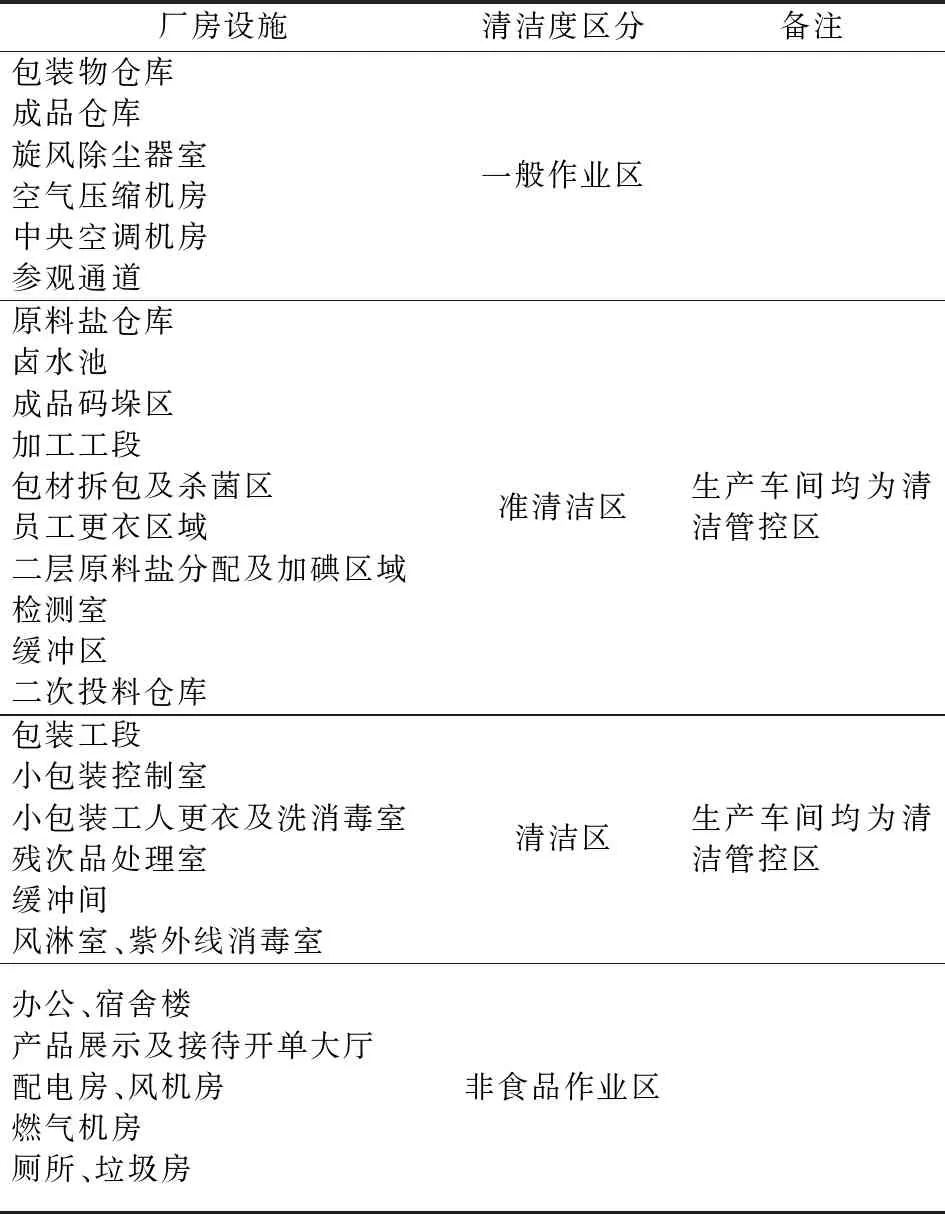

(3)泉州晶海轻化公司(以下简称“公司”)在迁址新建中,按照食盐定点生产企业规范的要求,结合制盐企业生产技术的历史沿革,以及控制项目投资规模等要求,作业区的划分详见表1。

表1 食盐生产各区域的清洁度区分表

成品暂存区域、锅炉房、配电房、除尘系统、空压站、参观大厅区域均划分为一般作业区标准,按照普通工业厂房要求设计和施工;对原料库房、生产线上料、粉碎、洗涤、脱水、干燥、筛分、加碘、外包装区域划分为准清洁区标准,部分参照洁净区建筑标准进行设计和施工,不要求对空气进行净化处理,主要采用自然和机械通风结合方式;对产品内包装区域、小包装工人办公室、小包装控制室、小包装工人更衣、洗消毒区域划分为清洁区。清洁区按十万级洁净车间进行设计、施工,严格执行《食品工业洁净用房建筑技术规范》GB50687-2011、《洁净厂房施工及验收规范》GB50591-2010、《洁净厂房设计规范》GB50073-2013、《通风与空调工程施工质量验收规范》GB50243-2016、《建筑装饰装修工程质量验收标准》GB50210-2018等相关规范,洁净区内1 m3空气中直径≥0.5 μm的粒子数不大于350万个,洁净区内换气不少于15次/h,完全换气后空气净化时间小于40 min。

3 厂区作业区划分概况

(1)公司新厂选址在空气清新、远离污染及物流便捷的地块,厂区规划中首先必须划分好生产作业区和非食品加工区,合理的总平面布局是保障生产过程免受污染的第一道外部屏障。总平面布局中交通路线满足作业区划分的要求,人流和物流走向合理,避免生产过程中原料及产品、人员和车辆在不同作业区相互交叉,成品物流通过主入口,原料盐物流通过次入口,废水及杂质通过后门。

(2)生产车间厂房是全厂的核心建筑,属于清洁管控区,为8 m高度的钢结构框架单层建筑,局部二层为成品盐分配螺旋机及加碘车间、参观通道及办公室。根据GB14881 《食品安全国家标准 食品生产通用卫生规范》4.1设计和布局中“4.1.3厂房和车间应根据产品特点、生产工艺、生产特性以及生产过程对清洁程度的要求合理划分作业区,并采取有效分离或分隔。不同作业区之间通过隔墙有效隔离,以控制彼此间的人流和物流,防止交叉污染;加工品传递通过传递窗进行,设置人员通道,分别设有单独的更衣室,个人衣物(鞋、包等物品)与工作服分别存放;加工人员及检验人员工作服、帽应用不同颜色加以区分,集中管理,统一清洗、消毒、发放;废水、废物、废气流向应从清洁区到非清洁区,设置各自独立的排放系统。

4 生产车间中准清洁区的管理

(1)工艺描述。海盐的加工工段是公司6万t/a海精盐生产的前段,是通过物理方式对原料盐完成捡杂、粉碎、洗涤、脱水及烘干,并且完成色选,成为成品盐。生产工艺是原料海盐从原料盐场使用翻斗汽车运输到厂,为了避免原料盐的二次污染,原料盐直接倒入卸盐槽中,卸盐槽在原料库内部,不工作时有卷帘门与外部隔绝密封,避免了原料库房外部的污染。原料库中使用行车不锈钢抓斗进行堆料和生产线上料。生产线给料使用不锈钢抓斗喂入料仓,经过定量螺旋均匀向密闭的输送设备给料,先经过螺旋洗盐机进行粗洗涤,然后粉碎至合格粒度,进入盐浆搅拌槽精洗涤,通过盐浆泵打入旋流器增稠后进行离心机脱水,脱水后的盐含水率小于3%,通过密闭螺旋输送至干燥床中干燥,干燥后的盐含水率小于0.3%,经过密闭的斗式提升机向滚筒筛喂料筛分,完成后送入二层。筛分合格粒度的产品进行加碘,然后通过密闭螺旋机、斗提机向包装系统喂料包装。

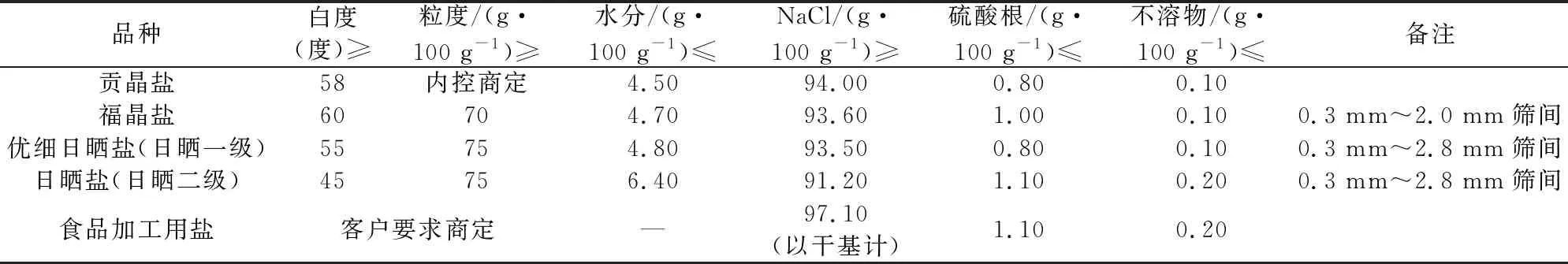

(2)产品指标。在加工工段是对原料盐进行净化的过程,原料盐通过加工工段净化后成为成品盐,不同产品的成品盐的合格指标不同,主要指标见表2。

表2 成品盐主要参考指标

(3)加工工段洁净生产管理。原料盐加工工段属于准清洁区,洗涤是去除原料盐杂质的主要工艺,饱和卤水就像是人体的血液,通过螺旋输送机、搅拌洗盐槽、斜板沉降器等主要设备洗涤原料盐,卤水在带出原料盐杂质后,经过卤水池的循环及沉淀,分离杂质,从而源源不断的输出洁净的卤水洗涤原料盐,因此在加工过程中,产生大量洗涤原料盐后的废水、泡沫、固体杂质。车间地面下设置了废液排放池存放并及时排放,原料盐洗涤洁净控制的关键是要保持卤水的洁净,因此卤水池的容量为500 m3,以保证卤水在洗涤后的杂质充分沉淀,可重复使用洁净的饱和卤水,并且定期补充,保持卤水池的容积。

(4)原料盐仓库的洁净生产管理。原料仓库属于准清洁区,原料盐仓库最大的污染源一般为装载机在堆盐作业中的轮胎附着杂质污染和排气粉尘污染,为确保原料盐在输送中不受污染,该项目采用了遥控化控制行车吊装方式堆盐和进料,电动驱动加上空中不着地的作业方式,从根本上解决了原料盐仓库装载机作业导致原料盐污染的老大难问题。

5 生产车间清洁区的管理

小包装食盐产品从包装方式上分为平袋、立袋及罐装三种,装箱方式为纸箱及编织袋两种方式,工艺路线为来自加工工段的成品盐经过二层的分配螺旋机进入各个小包装机进行计量、装袋、封装及打印,经过二维码识别采集,由输送线送入外箱装袋机,最后送入码垛区,然后由机械手进行吨盘码垛,由叉车入库储存,生产线通过PLC电气控制实现自动化生产。包装工段是生产线后道的核心工序,属于清洁区,设置了中央空调系统,地面为玻化砖,墙面及吊顶全部为不锈钢饰面,参观通道及内隔墙为大面积玻璃封闭,人员进入通过风淋室,材料进入通过紫外线消毒窗口。在管理中必须做好人员净化与物料净化,包装车间环境中成品盐的输送运动而产生盐粉形成污染、成品盐最后的尾料清洁分拣及包装工的保洁是清洁生产的关键。

(1)原料盐在完成加工成为成品盐后输入包装车间进行加碘、分配并送入不同规格的包装机完成最后的包装程序,为保证在装袋前对成品盐洁净,采用圆振筛对成品盐进行最后的分拣,最大程度分离出固体杂质,由于包装生产线已经采用成熟配套的不锈钢包装设备及PLC电气控制,与成品盐直接接触的材料均符合食品安全卫生要求,但在设备运行管理中,来自员工的的头发等身上飘落的异物容易污染成品盐,因此要提供员工卫生培训、穿戴标准、配备好更衣室、洗手间、风淋房,并加强人员卫生巡视检查。

(2)包装车间中盐粉的消除。由于成品盐干燥、高温及粒度不同,因此在包装车间内输送中由于搅拌挤压及下落堆积中容易产生扬尘,导致设备表面锈蚀、计量不准、包装袋封口不密实、小包装产品外观污染及产品污染等问题,是清洁生产需要克服的问题。

如何减少盐粉,如何除尘是包装车间设计中需重点考虑的问题,选用除尘效果好的新型设备,收集在成品盐下落中的盐粉,在小包装机及打包机两处通过管道及时收集塑料烫合中的异味。

(3)缓冲间布置。洁净级别和卫生要求不同的房间联系要有防污染措施,如气闸、传递柜人员与物料净化通道和设施,原材料或半成品没有经过生产流程而直接进入车间时,为避免车间直接与外界相通,一般会在入口处设置两道门,物料先进入第一道门,经过一定的空气消毒等措施后再由第二道门进入车间,且两道门不能同时开启,两道门之间的缓冲场所构成了一个缓冲间。

6 结语

随着我国海湖盐食盐加工技术的进步,以及国家对食盐加工企业环境卫生标准要求的提高,近些年,食盐生产企业均进行了生产线、环境卫生的更新改造。食盐生产车间不同作业区的划分,对生产环境卫生、生产人员卫生和生产工艺卫生开展管理,使得食盐生产更安全,质量更稳定,同时企业的管理能力必须更加全面和规范,满足各种质量体系的建设,如要对原有的工人进行重新培训教育,按规范养成良好的职业卫生习惯,另外准洁净区、洁净区的建设投资高,施工要求严格,产生较高的项目投资而且在生产中洁净区电耗高,造成单位产品成本高。

公司在食盐加工生产过程中,从单纯食盐加碘开始,到以市场为导向开发的几十种不同品种的小包装食盐,企业也从简陋单一的设备、向整套生产线设备提升。在食盐加工中已经把食品安全卫生生产贯穿始终,是制盐行业科技进步发展到现阶段的必然结果。生产环境卫生作业区的划分与管理提升了生产工人操作的精细度,强化了工人的卫生意识,为以后的技术发展奠定了基础。