干气密封在运行中出现的问题及解决措施

汪礼亮

(南京扬子石化林德气体有限责任公司,江苏南京 210048)

引言

在炼化企业中,转动设备作为生产装置中动力的提供者,其作用至关重要。近年来,随着加工原料的劣质化,以及加工深度的不断深化,转动设备在使用中出现泄漏的几率大幅上升;特别是近些年,中石化、中石油、中海油旗下的企业由于转动设备泄漏造成的装置停工乃至着火的事故时有发生,对生产造成的影响十分恶劣,因此有效地解决机泵、机组泄漏成了广大工程技术人员工作的主要目标之一。

干气密封的密封形式为干式运行、气体润滑密封,其达到密封泄漏的原理是通过在机械密封的动环上增加了动压槽及相应设置了辅助系统,它主要采用“以气封气”或“以气封液”的原理来实现工艺介质的零逸出和零泄漏[1]。主要用于大型气体压缩机和气态烃泵上,随着人们对干气密封的认识的不断加深,干气密封已经越来越多地在催化装置、焦化装置的富气压缩机、加氢装置的循环氢压缩机以及乙烯装置等大型机组上作为配套密封优先使用。

1 干气密封的基本结构及常见形式

1.1 干气基本结构及原理

一般情况下,静环、动环组件(旋转环)、副密封O形圈、静密封、弹簧和弹簧座是典型的干气密封结构包含的零部件。其中静环安装于不锈钢弹簧座内,用副密封O 形圈进行静密封。静环与固定在转子上的动环件通过弹簧在密封没有负荷状态下进行配合,如图1所示[2]。

图1 干气密封结构图

干气密封在动环组件和静环的配合处气体密封有其先进特有的方法,配合表面要求具有很高的平面度和光洁度,并有一系列的螺旋槽设置在动环组件配合表面上,如图2所示。

图2 动环结构图

其主要工作原理为随着转子转动,气体被向内送到了动环螺旋槽的根部,根部以外的有一段无槽区称为密封坝。密封坝的作用为对气体流动产生了反向阻力,增加气体的膜压力。密封坝的内侧通过设置了一系列的反向螺旋槽,为反向泵送、改善配合表面压力分布,从而增大开启静环与动环组件之间气隙的能力。配合表面间的压力使得静环表面与动环组件之间脱离,保持一个一般为3 μm左右的间隙。当气体压力和弹簧力产生的闭合压力与气体膜的开启压力相同时,便可以建立稳定的平衡间隙。在动力平衡条件下,可以使静环和动环组件之间产生一层稳定性很高的气体薄膜,使得在一般的动力运行条件下密封端面能保持分离、不接触、不易磨损,从而延长了使用寿命[3]。

1.2 干气密封常见形式及适用工况

目前,石油化工企业中常见的有以下4 种结构形式干气密封。

(1)单端面密封:主要适用有于少量工艺气泄漏到大气中无危害的情况。

(2)串联式干气密封(机械+干气密封):主要适用于允许有少量工艺气泄漏到大气的情况。

(3)中间带迷宫的串联密封:主要适用于不允许任何工艺介质泄漏到大气中,且也不允许阻封气泄漏到工艺介质中的情况,故此时串联结构的两级密封间可加迷宫密封。

(4)双端面密封:主要适用于不允许工艺气泄漏到大气中,但允许阻封气(例如氮气)进入机内的情况。

2 干气密封的主要优点

与我们过去使用的浮环式密封比较,干气密封主要有如下优点:

(1)可以省去庞大的密封油系统,节省了驱动密封油系统运转机泵、电加热器等用电设备的功率消耗。

(2)减少了计划外修理费用和生产停机次数。

(3)可以避免工艺气体被油污染的概率。

(4)密封气泄漏量较小,消耗降低。

(5)维护简单,用时少、费用低,经济实用。

(6)不需要机泵等驱动,故能耗低。

(7)干气密封由于其形式上独有的特点,还具备寿命长,运行可靠的优点。

3 干气密封在运行过程中出现的问题及解决措施

干气密封虽然具有不少的优点,但在使用中也出现了一些不稳定甚至失效的情况,或多或少的影响了着关键机组的安全稳定运行。据统计,80%干气密封失效是由于密封面污染引起的,本文就干气密封在实际运行中出现的问题密封面污染进行探讨。

3.1 干气密封主密封气带液污染

3.1.1 案例

2008 年9 月19 日,某厂加氢裂化循环氢压缩机C3001 因驱动端干气密封一级泄漏量(PDIS3953)高,联锁停机。加裂循环机停机后,紧急泄压阀自动打开装置泄压。对循环氢压缩机拆检发现干气密封的一级密封面严重磨损,是密封气带液导致。

3.1.2 问题分析

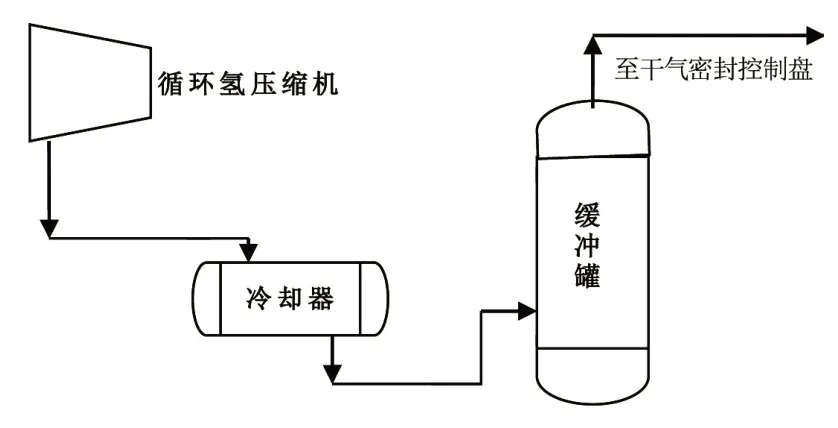

该循环氢压缩机的主机生产厂家为沈阳鼓风机厂配套,型号BCL407,驱动机为杭汽生产的背压式汽轮机,型号NG32/25 型。循环氢压缩机轴端密封使用的是FLOWSERVE 生产的PAC984 双向串联式干气密封。串联式干气密封由前后串联布置了两组单端面干气密封组成。承受全部的压差为第一级干气密封,即主密封,主密封气使用的是循环氢压缩机出口的工艺气,设计压力为15.9 MPa,气体引出后先后经过气封气冷却器、缓冲排液罐,最后进入到干气密封控制盘。第二级干气密封为辅助安全密封,使用氮气作为密封气,通常情况工作压力很低,其摩擦副也始终保持不接触状态下运行,因为没有任何磨损,所有可以始终处于理想的运转状态。若第一级密封失效,第二级密封可以迅速承受比较大的压差,起到密封作用,避免当密封失效工艺介质气体在现场泄漏[4]。整个流程如图3所示。

图3 循环氢压缩机主密封气流程图

该机组流程设计的初始想法:为了降低密封干气的带液现象,故将压缩机出口气体冷却后排出饱和液。但是同时带来了另一个难题:密封干气温度降低了,但是密封气包含的水分增多,一旦在缓冲罐中未能分离,水分经过管线流动进一步降温后析出液相组分,进入到了干气密封控制盘。使得密封气带液污染密封面,造成了动、静环的密封端面粘合。密封面上就不能够保持足够的刚性气膜,进而造成压缩机不能达到阻止介质气体的泄露,密封损坏。

3.1.3 解决措施

(1)保证主密封气的温度,减小甚至停掉气封气冷却器E3009的冷却水量。

(2)对缓冲罐出口后的主密封气管线增加蒸汽伴热,从而提高主密封气温度。

(3)增加一路新的氢气源,提高主密封气的可靠性。

(4)对缓冲排液罐V3025 及时排液,避免液相带入。

3.2 干气密封主密封气压力过低或短暂失压

3.2.1 案例

某化工公司煤化工部P-404C 贫甲醇泵从2012年开车以来运行一直都比较正常,但在2014 年9 月初大修开车后,在运行约一周左右密封压盖温度高达110 ℃,发生密封泄漏。

(1)冷凝器结垢,造成冷冻机制冷量降低冷冻水温度升高,从而空冷塔出口空气温度升高,增大分子筛系统及主换热器工作负荷。

3.2.2 问题分析

该泵由重庆水泵厂生产,型号为SDT200-130;其作用为将收集在V-406 中的贫甲醇经加压至8.97 MPa 后进入1#贫甲醇冷却器E-411;轴端密封采用了四川日机生产的双端面干气密封,经解体检查密封损坏的情况主要如下:介质侧静环端面有明显磨痕,密封腔室有大量介质进入;介质侧动环明显磨痕,但浮动性良好,弹簧座内圆面附着大量杂质;大气侧静环端面有明显磨痕,静环O型圈严重碳化;大气侧动环端面有明显磨痕,且浮动性很差,按压后无法弹起(如图4)。

图4 密封损坏情况

从密封的拆解情况可以判断密封失效的过程是:密封腔内带液并有大量杂质沉积,阻封氮气和密封腔的压差无法保证,造成大气侧密封端面干摩擦,密封压盖温度急剧上升,从而导致密封失效。双端面干气密封没有承受反压的能力,设计要求阻封氮气压力始终大于被密封的介质压力,API 682规定至少保证0.175 MPa 以上,如果一旦发生差压过低甚至无差压的情况,被密封的介质将通过介质侧密封端面迅速进入密封内。大量介质进入密封端面,特别是高速转动设备(离心泵、压缩机)将会导致密封端面无法脱开,运行时剧烈温升,零件受到热冲击而迅速损坏。

3.2.3 解决措施

为确保密封能够正常的运行,故需保证阻封氮气干燥干净连续稳定的供给,不可发生压力过低甚至断气的情况,一旦发生此种状况,则密封的性能可能会很快失效。解决措施如下:

(1)为确保压力运行过程中的监测,建议将控制系统的压力报警连入DCS。

(2)为确保干气密封的N2源为干气密封提供干净的起源,请定期检查过滤器滤芯,必要时进行更换。

3.3 火炬气反串污染

2006 年11 月16 日某厂加氢裂化循环氢压缩机开机过程中因干气密封泄漏量大,联锁停机,0.7MPa 放空,装置紧急停工。经检查,一级主密封火炬系统爆破膜反向击穿。

3.3.2 问题分析

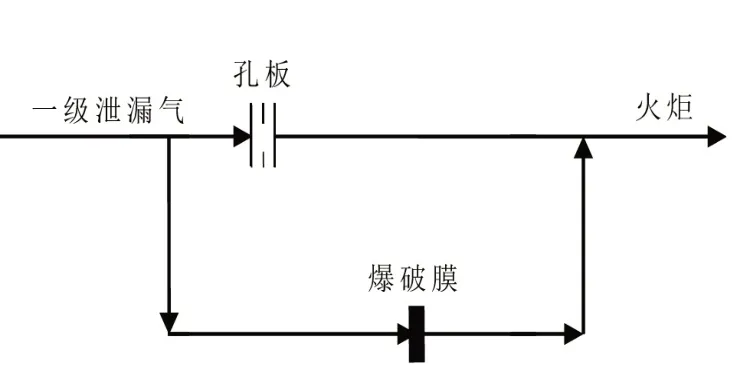

该循环氢压缩机干气密封一级泄漏放火炬流程如图5所示。

图5 干气密封一级泄漏放火炬流程图

从流程中可以看出压缩机的运行及维护上有很大的隐患:在安装爆破膜的副线上除了装有爆破膜就没有其它任何管件,安装爆破膜的副线存在火炬倒窜的隐患。在压缩机停机检修时,因为工艺向火炬泄压,导致爆破膜被反向击穿,使大量火炬气能倒窜进入到密封系统,火炬气中夹杂的大量液体和固体颗粒进入干气密封,破坏污染密封面的清洁度,导致循环氢压缩机在开机升速时密封发生泄漏,压缩机因为泄漏量高高报警而联锁停机。

3.3.3 解决措施

(1)在副线上爆破膜之后加装了一个单向阀。

(2)停车吹扫时,工艺操作注意火炬排放压力。

3.4 润滑油污染

3.4.1 案例

2010 年11 月29 日,某厂柴油加氢装置循环氢压缩机检修更换干气密封,干气密封安装完毕后做静态试验,先投主密封气正常,再投二次密封气和隔离气时,发现隔离密封有大量油溢出,造成二级密封密封面污染,二级密封返厂检修。

3.4.2 问题分析

该循环氢压缩机在停机过程中,由于没按照操作规程操作,先停隔离气,再停油泵,导致润滑油进入隔离气密封及隔离气管线;而在拆除旧密封过程中,由于工人疏忽,没有注意到隔离气密封及二次密封带油问题;同时隔离气管线在投用前没有吹扫,所以造成了新的密封被污染。

3.4.3 解决措施

(1)停机时先停润滑油泵,再停隔离气。

(2)密封气管线要彻底吹扫干净后再投用。

(3)对拆除的旧密封进行仔细检查。

4 结束语

干气密封在实际使用中的污染还有其他很多方式,这里只是针对我们所遇到的几种情况进行分析,希望对其他同类设备使用起到借鉴作用。随着生产的不断进行,干气密封的故障会与转动设备一样,出现一些意想不到的复杂问题,需要我们不断地积累经验,有针对性地展开攻关活动,只有从根本上解决问题,才能保证机组长周期运行,为企业安全生产提供可靠的保障。