可组装轻质空间结构技术研究进展

熊 健,龚 程,韦兴宇,李志彬

(1.哈尔滨工业大学航天学院复合材料与结构研究所,哈尔滨 150001;2.哈尔滨工业大学特种环境复合材料技术国家级重点实验室,哈尔滨 150080)

0 引 言

随着航空航天任务的发展,对有效载荷的大规模化需求愈发明显[1-3]。大型空间结构技术作为衡量各国空间技术的重要指标,受到各个航天大国的高度关注。迄今为止,美国为首的航天强国资助了多项空间结构技术研究项目,提出了针对天文望远镜、大规模太阳能电池阵列、大型遮阳/隐星罩及行星勘探部组件等大尺寸空间结构的太空建构方案[4-6],构建了从方案设计到关键技术地面验证再到在轨验证的空间结构技术研发体系,例如,美国的Dragonfly项目实现了大尺寸高精度机械臂的地面模拟太空环境的演示试验;美国的韦伯望远镜实现了在轨展开重构。相比于国外大尺寸空间结构技术的研究,国内起步较晚,相关支撑项目主要以预研探索为主。中国空间技术研究院西安分院开展了大型天线的在轨组装研究[7],阐述了单元拼接构造大尺寸天线的设计方法,研究了在轨组装和地面演示试验方案。上海宇航系统工程研究所[8]研究了大尺寸空间膜式展开结构,通过理论研究建立了薄膜结构的动力学模型和在轨参数辨识。哈尔滨工业大学机电学院郭宏伟团队陶磊[9]采用机械机构形式构造了空间可展开模块化单元,并通过机械接口实现了在轨组装方案的数值模拟演示。上述研究表明,组装和展开是当前大尺寸空间结构的通用构建方法。如今,中国的大尺寸空间结构技术仍停留于概念性设计与实验室验证阶段,离其工程应用转化还有较长距离。

此外,当前大部分在轨的大尺寸空间结构主要依赖于内部驱动和控制系统展开重构。常见的驱动控制方法有微电机驱动、充气驱动和智能材料驱动[10]。微电机驱动作为目前大尺寸航天结构应用最为广泛的空间可展开结构的展开/关闭控制方法,有着高精度和高可靠性的优势;充气驱动有着结构形式更为简易、质量更轻、便于包装发射的特点;以弹性材料和形状记忆材料为代表性的智能材料驱动则兼具了微电机驱动和充气驱动的优势,不仅具有高可控性,而且展开的驱动系统质量更轻。将柔性形状记忆聚合物智能材料成功应用于太阳能电池系统,并实现了在轨展开试验[11],进一步证实了智能材料驱动空间可展开结构的优势。通过应用创新机构、轻质柔性材料、功能-结构一体化支撑结构,实现了更稳、更快、更轻的空间结构展开控制。

但驱动和控制系统相较于主体结构本身而言属于冗余部分,占用了较多的重量份额;而且,单独依靠单一整体结构展开重构形成的空间结构尺度有限,难以达到百米级、千米级乃至更大尺度。基于组件装配形成更大规模结构,开发可组装轻质空间结构技术是满足更大尺度构件的必然需求。虽然快速发展的机器人技术为自主组装大规模空间结构提供了新的契机,以空间机械臂为代表[12]的国际空间站通过使用高精度机械臂实现了空间结构的自主装配,但尚未形成大规模空间结构的构建方法,缺乏可组装轻质空间结构设计、制备、表征及应用示范的完整工程体系。本文根据航空航天领域对大尺寸空间结构的需求,瞄准空间结构构型设计、制备工艺和性能表征,概述了当前各类可组装轻质空间结构技术的构建方法,介绍了可组装轻质空间结构技术在航空航天领域的典型应用,分析并讨论了各种空间结构技术存在的优势和不足,最后展望了空间结构技术的未来发展方向。

1 可组装轻质空间结构技术构建方法

1.1 嵌锁组装

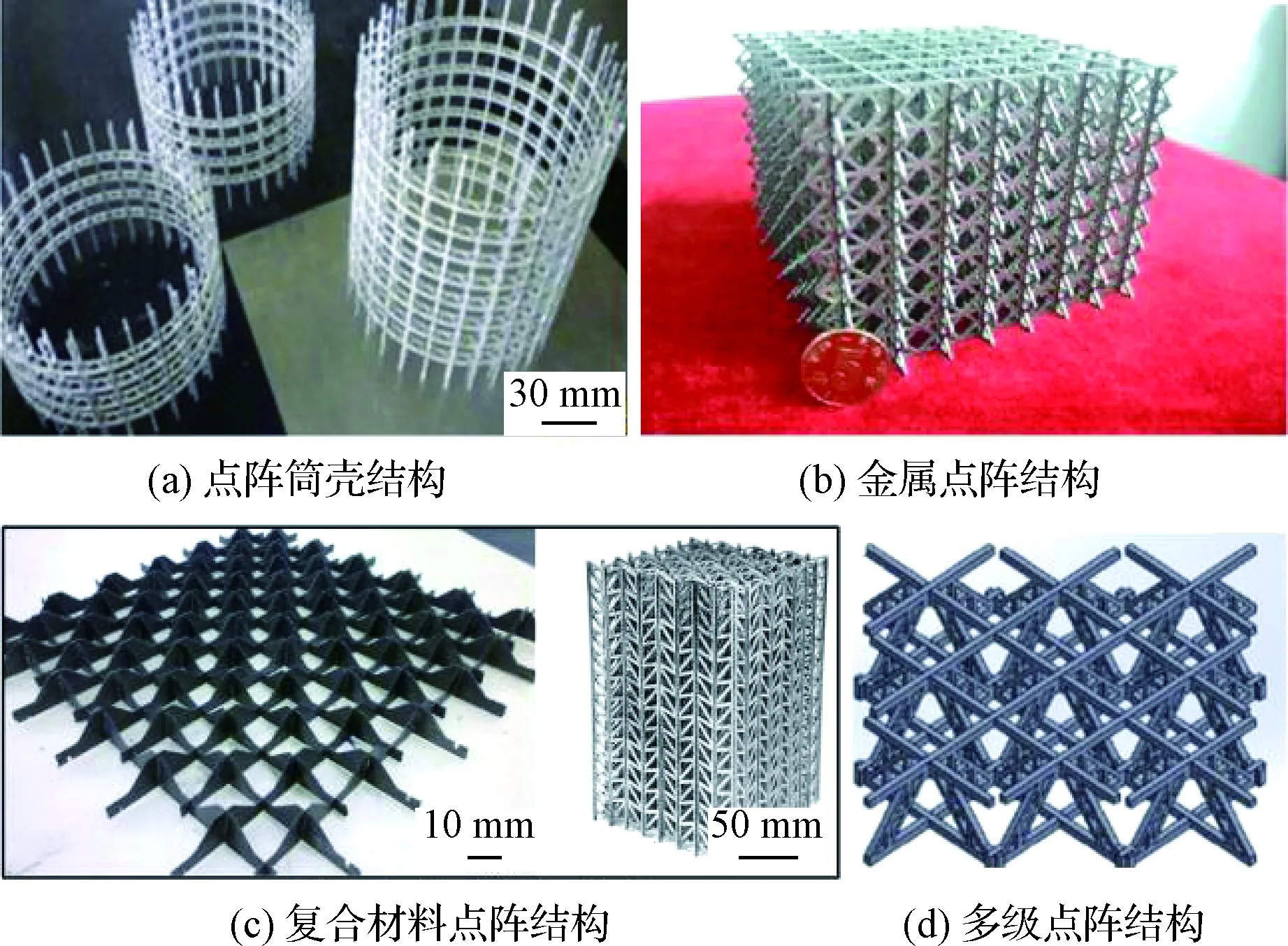

嵌锁组装作为一种将二维片层结构转化为三维结构的有效方法,已成功用于制备结构形式较为简易的格栅式蜂窝结构[13-14]。点阵结构作为另一种轻量化结构形式,被认为最具有开发新一代轻质高强多孔材料的潜力。增材制造技术的出现进一步促进了具有复杂微结构的点阵结构的发展,但由于打印机尺寸限制,这些点阵结构尺寸较小,通常为厘米级,难以满足航空航天部组件的尺寸需求。嵌锁组装方法通过切割设备加工平板制备二维嵌片结构,再嵌锁各二维结构得到三维点阵结构,简化了制造工艺,增大了点阵结构的制造尺寸。相比于传统的模压成型和增材制造工艺,虽然增加了工艺流程步骤,但降低了对制造设备的要求,提高了工程应用潜力,尤其适用于航空航天结构中广泛使用的纤维增强复合材料[15]。

采用嵌锁组装方法制备轻质高强的点阵结构受到当前研究人员的广泛关注。Feng等[16]以金属材料为母材,采用嵌锁组装方法设计并制备了新型沙漏型点阵结构,试验证明沙漏型点阵结构相比于金字塔点阵具有更优的力学性能。针对点阵芯子和表面蒙皮之间的接触面积较小,容易出现面芯脱粘的问题,Wu等[17]进行了面芯增强型点阵结构设计,同样采用嵌锁组装方法制备了相应的实验样品。Dong[18]通过激光线切割钛合金板、嵌锁组装后钎焊成型的方法成功制备了结构形式更为复杂的华伦桁架式点阵结构。针对曲面结构,Xiong团队[19-20]基于嵌锁组装方法制备点阵夹芯筒和点阵夹芯壳结构(图1(a)),并研究了其力学性能,证实了嵌锁组装方法制备复杂大尺寸空间结构的可行性。考虑到点阵结构工程应用中的周期性特性,孟凡壹[21]设计了一种新型多胞元点阵结构,采用穿孔、切割、沟槽嵌锁及钎焊连接的工艺流程,制备了周期性多胞元的不锈钢三维点阵结构并开展了结构承载性能研究,如图1(b)所示,研究发现嵌片槽口的连接强度决定着整体三维点阵结构的失效模式及承载能力。

为了充分发挥纤维增强复合材料的高比强度/比刚度优势,Xiong等[22]以碳纤维复合材料为原料,采用嵌锁工艺制备并研究了金字塔和蛋壳型点阵结构,如图1(c)所示,研究结果表明这些点阵结构压缩响应曲线具有长且高的平台阶段,使得其吸能特性较其余格栅结构更优。Dong等[23]以碳纤维增强复合材料为基材,采用嵌锁组装方法制备了Octet碳纤维点阵结构,实验证实了Octet结构的高各向同性力学性能。Xiong团队Gao等[24-25]基于嵌锁方法开发出了拉伸主导概念的高刚度负泊松比点阵结构,实验表明该结构的刚度较同等密度的传统负泊松比点阵结构提升了2个数量级以上。并且设计的负泊松比结构实现了结构性能的各向同性,具有应用于复杂工况下的航空航天结构的潜力。

受自然界中人骨、昆虫壳、竹子等生物结构存在的多层级性能增强现象启发,研究人员开发了具有更优性能的轻质高强多级点阵结构。熊健等[26]首次基于金字塔点阵结构提出了波纹板-金字塔多级点阵结构概念,在理论层次上初步研究了其失效机制和力学性能。Wu等[27]采用3D打印制备了二维波纹板-金字塔点阵结构嵌片,再嵌锁粘接形成三维多级点阵结构,如图1(d)所示。采用实验初步评估了该多级点阵结构的力学性能,结果表明相比于单金字塔点阵结构,波纹板-金字塔点阵结构的力学性能更优。在此基础上,Wu等[28]提出了金字塔-金字塔多级点阵结构,系统性地建立了多级金字塔点阵结构的失效模式和力学性能的理论模型。

图1 嵌锁组装点阵结构[20-22,25,27]Fig.1 Interlocking assembly lattice structures[20-22,25,27]

考虑到整体结构成型质量受到加工尺寸的影响,美国麻省理工学院的Neil Gershenfeld教授在二十世纪初提出数字建造的概念[29],具体含义为使用计算机控制工具进行建造,并采用单独制造的离散单元结构体来建造大尺寸空间结构,有效解决了大尺寸空间结构建造的高成本和低效率问题。麻省理工学院研究人员以几何多面体结构为原型,开发了带嵌槽的数字点阵材料,采用结构嵌锁和机械连接方式将多个离散单胞组装成米级大尺寸空间点阵结构,如图2所示。并针对生活中的典型应用场景,成功开发了一系列演示性空间结构[30-32]。这些数字建造空间结构的材料体系囊括了金属、聚合物以及纤维增强复合材料。试验结果表明基于数字点阵材料和嵌锁连接的空间结构不仅具有模块化、可逆性等优势,还具有超轻高强的特点,填补了现有Ashby工程材料性能图的空白部分[33]。

1.2 堆叠组装

考虑到现有嵌锁组装得到的复合材料蜂窝结构存在纤维不连续和沟槽的应力集中问题,Alia团队[34-35]采用真空辅助树脂传递模塑法制备了具有连续纤维的复合材料蜂窝,实验结果表明连续纤维蜂窝结构较嵌锁蜂窝结构具有更优异的承载和吸能能力。考虑到模塑工艺制备蜂窝结构工序较为繁琐,研究人员采用低成本的波纹板堆叠组装方法制备了复合材料蜂窝结构。Pehlivan等[36]使用波纹板粘接方法制备了方形、波纹形和六边形复合材料蜂窝结构,系统性地研究了单元形状和结构几何参数对蜂窝结构的性能影响规律,实验结果表明所制得的复合材料蜂窝结构具有轻质高强的特点,填补了当前Ashby工程材料强度-密度图的空白区域。

此外,金属薄壁圆管作为常用的吸能构件,亦可通过将其堆叠组装形成更大规模的空间结构。采用堆叠组装圆管得到的空间结构横向抗冲击能力较差,结构很容易出现横向飞溅。对此,传统处理方式主要使用机械连接或粘接进行固定,无疑增加了结构的安装时间和制造成本。针对堆叠组装形成的空间结构在受冲击过程中会遭遇零件飞溅的问题,Chen等[37]提出了一种具有哑铃形横截面的薄壁管结构,通过将哑铃形管堆叠组装形成了更大尺寸的空间结构,自锁形式的结构无需额外的约束,降低了安装和拆卸难度。在此基础上,针对哑铃形自锁圆管连接板较长,从而降低材料利用率的问题,Chen等[38]提出了一种波纹管自锁的快速组装空间结构设计方法,如图3所示,通过实验、理论和数值模拟研究了波纹管组装结构的性能,发现该方法既可以实现结构自锁,又能提高材料吸能利用率,为研发防护空间结构提供了新的技术参考。

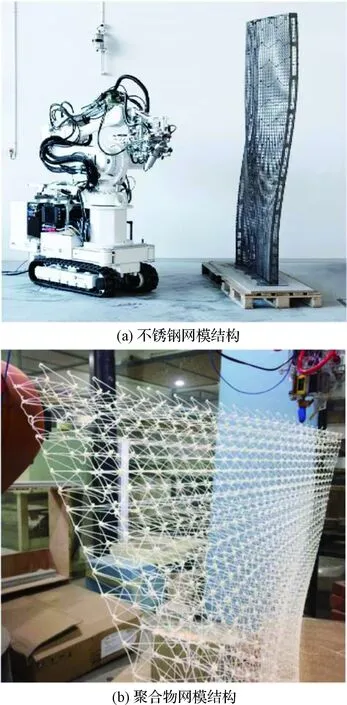

基于数字建造技术,采用机械臂对模块化结构进行堆叠组装形成空间结构是当前堆叠组装的另一种有效方式。德国哈索-普拉特纳研究所开发了可以建造大尺寸空间结构的TrussFab系统[39]。该系统以塑料瓶为单元梁,通过机械连接结构形成可承载的大规模空间结构。通过在组件关键部位添加驱动器,搭建的TrussFormer系统可以进一步实现动态可重构的空间结构构造[40]。该设计思想为开发新的航天任务执行器主体结构提供了新的设计思路。此外,采用高自由度机械臂可以在空间中直接构造金属网模。苏黎世联邦理工研究人员通过对机械臂末端执行器的定制化设计,实现了机器人在空间中对钢丝网进行切割、弯曲及焊接,堆叠形成了作为多孔模板的三维点阵结构[41-43],如图4所示。进一步浇筑混凝土可形成结构稳定的建筑物,有望取代现有的建筑物建造方式。其内部空间点阵增强结构除使用钢丝外,还可以使用聚合物材料,进一步拓展了机械臂数字建造的应用材料体系。

图3 堆叠组装具自锁效应的波纹管[38]Fig.3 Stacking assembled self-locking corrugated-tubes[38]

图4 数字建造空间点阵网模[42-43]Fig.4 Digital fabricated space lattice mesh-mould[42-43]

1.3 折叠成型

基于折纸或剪纸思想的折叠成型技术具有高扩展性、可重构的优势,可以有效地将二维片材在平面内扭曲形成具有复杂曲率的三维空间结构。当前通过折叠成型技术开发了系列连续生产设备,可加工金属、芳纶纸及纤维增强复合材料等材料。这些折叠结构具有超越自然界材料的性能,因此又被称为超材料。折叠结构的刚度通常是高度各向异性的,其内部表现为低刚度,以匹配结构的折叠变形模式。而在承载方向折叠结构往往具有较高的刚度,以此来承受外部载荷[44]。由于在折叠过程中折叠处存在明显的应力和变形,折叠结构对内部形状和使用的材料都有着较大的限制。例如,为实现整体的变形重构,折叠结构通常需要使用较大厚度差别或不同模量的材料,这无疑限制了其应用场景。

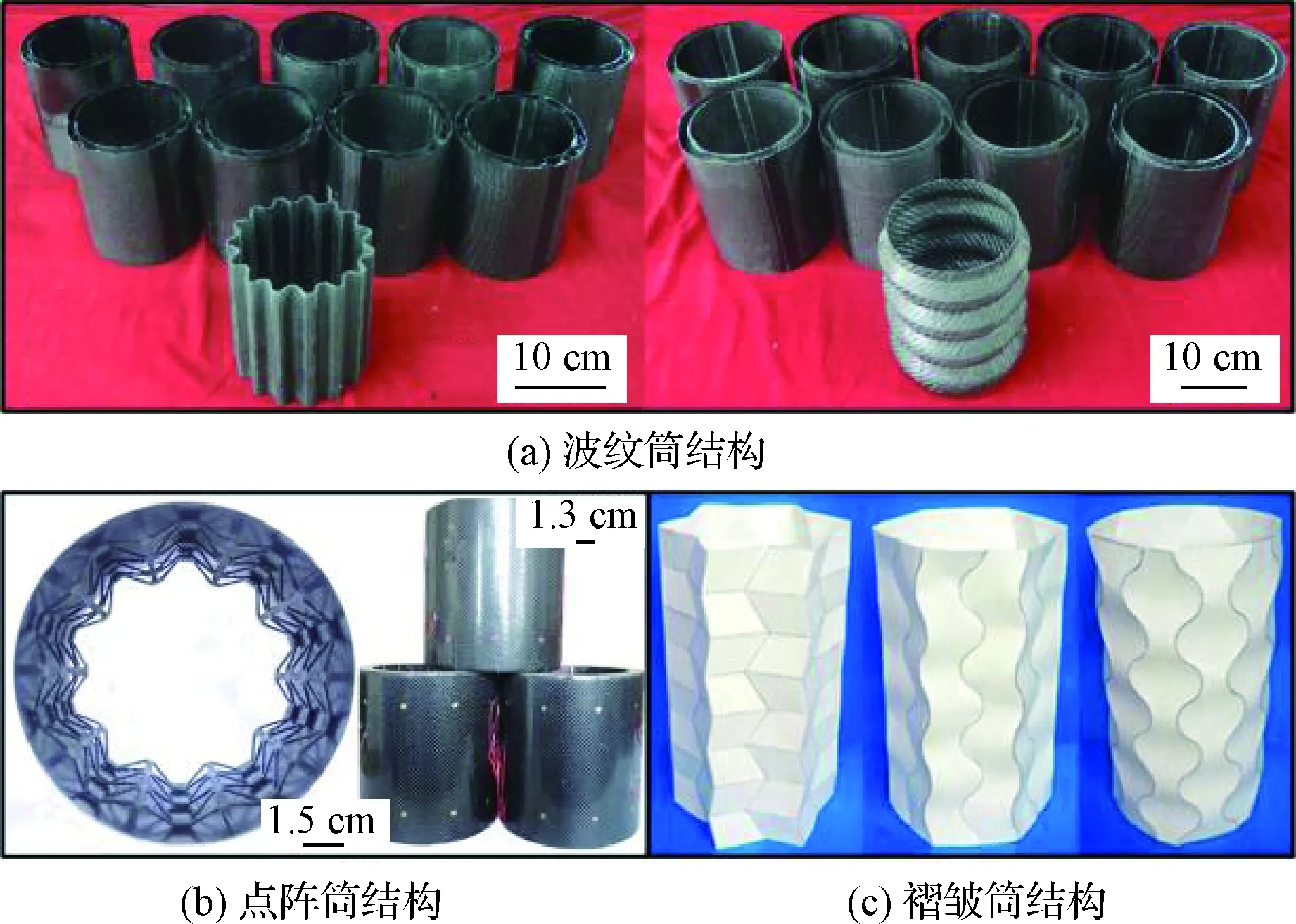

尽管研究人员已开发了多种可重构折叠结构[45],例如Miura折纸、立方点阵、马鞍拱形、Sarrus连杆和其他图案等,但是大多数研究尚未达到工程所需的特定应用尺度,或者无法使用多种材料制造。而且当前折叠结构的研究主要集中于结构变形,对于其在典型载荷环境下的力学性能研究较少。此外,由于极其细长的折叠面,折叠成型的空间结构承载能力相对较弱。Xiong团队Du等[46-47]对现有常规Miura折纸薄壁进行曲面化处理,得到具有更优力学性能的Miura曲面折叠结构,通过热压成型和二次粘接工艺成功制备了相应的碳纤维折叠结构试验样品,采用理论、试验和有限元系统性地研究了该曲面折叠结构的平压、剪切和三点弯曲性能。在此基础上,针对航空航天典型筒壳结构需求,基于折叠性波纹结构[48]、折叠性点阵[49]以及折叠性棱柱筒[50]设计方法,研究人员开发了系列筒壳空间结构体,见图5,评估了结构的承载能力,并论证了其可重构性,为当前折叠结构构造空间结构提供了新的参考思路。

在传统折纸工艺基础上,对被折叠的片层结构进行切割加工预处理,再折叠形成空间结构,有望实现快速大批量制备空间结构。Wei等[51]提出了一种裁切折叠蜂窝成型工艺,将平面预浸料沿着设计的路径进行裁切,然后对裁切的面片进行折叠形成空间蜂窝结构。通过实验和理论相结合的方式系统性地研究了复合材料蜂窝结构的面外压缩、剪切、三点弯曲和面内压缩力学响应[51-53]。结果表明使用裁切折叠法制备的蜂窝结构具有优异的力学性能,进一步拓展了当前轻质多孔材料库。此外,针对当前蜂窝结构与包覆蒙皮结构的弱面芯结合问题,Wei等[54]进一步提出了基于裁切折叠工艺的面芯增强型蜂窝结构设计,实现了包括铜、芳纶纸、不锈钢和碳纤维复合材料在内的多种材料体系的蜂窝结构制备,如图6所示,论证了折叠成型构造空间结构的广泛适用性。

图5 折叠成型筒壳结构[48-50]Fig.5 Folding fabricated prismatic structures[48-50]

图6 折叠成型蜂窝结构Fig.6 Folding fabricated honeycomb structures

1.4 充气成型

基于充气成型的充气式结构以其高体积/重量比和高折叠率的特性,应用于大尺寸空间结构时有着十分轻巧、便于运输和展开且成本低廉的优势。其通常预装配并折叠进太空飞船,一旦太空飞船到达目的地后,抽气后的结构通过力学和自动进程进行展开和充气膨胀活动。在充气式结构中,常用高强度织物形成一个有效的支撑系统,以承载所施加的外部和各种内部荷载(如活荷载、压力等)[55-56]。依托于国际空间站的探索性设计方案,如今已经形成较多类型的充气式结构,并且正逐渐向融合结构健康监测的传感能力和内部均压成熟技术的充气柔性商品研发转变。

早期研究的充气式结构具有规则的几何形状,例如球形可充气式结构[57]和枕状充气式结构[58]。在这些概念中,充气式结构的顶层和底层以及周围侧壁往往采用膜结构包覆,内部的复合材料支撑结构框架可在内部压力损失情况下支撑充气外壳。这些充气式结构设计以内部使用体积最大化为目标,使用了具有耐压特性的高韧性膜,制造出的模块化单元尺寸和重量都满足于今后空间大尺寸结构需求。

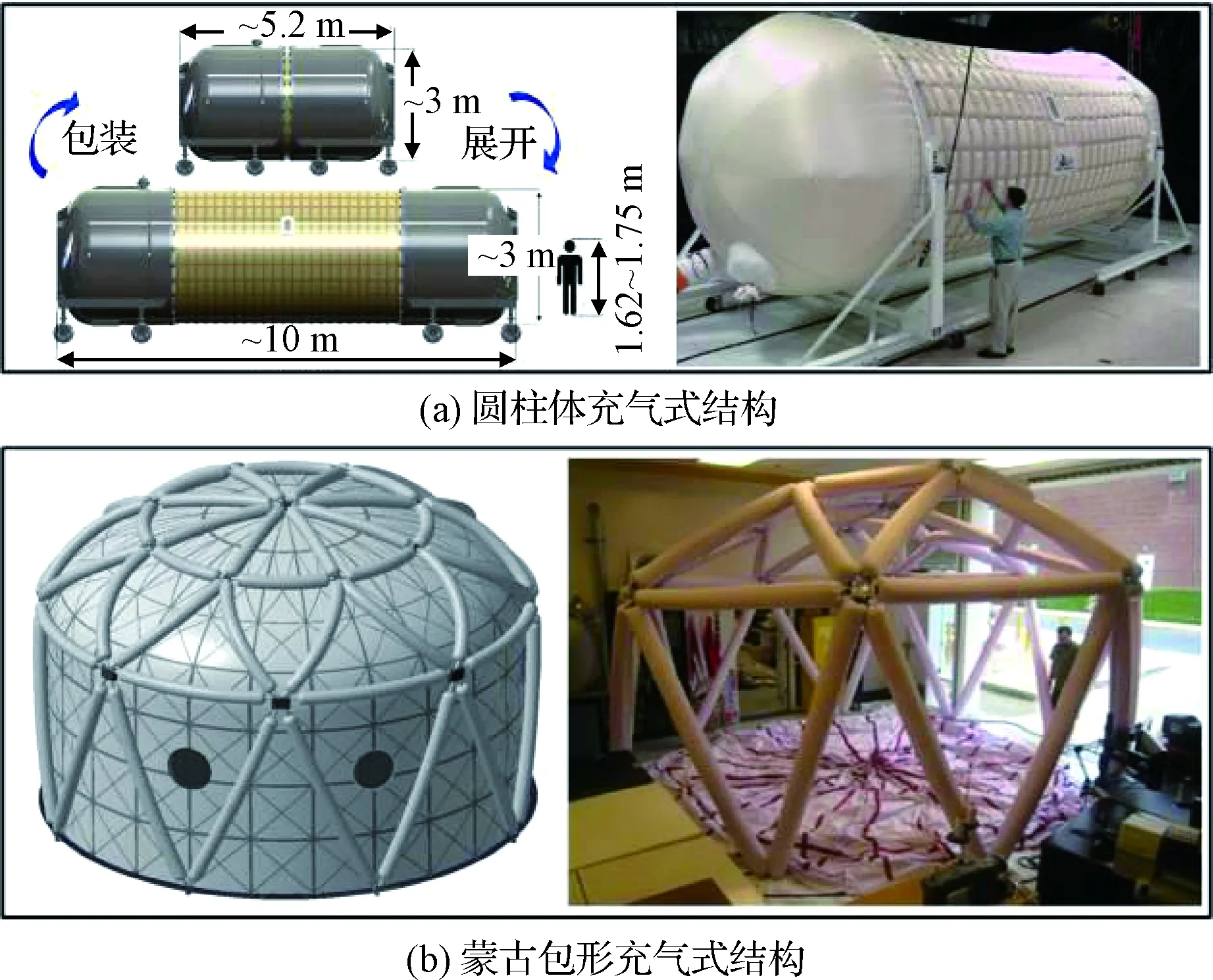

近年来,以产品研发为目标的充气式结构技术体系愈发完整。美国ILC多佛公司设计并测试了一个圆柱体的充气式结构[59],如图7(a)所示,其由两端的刚性结构和中间的柔性部件组成。柔性部件在运输过程中可折叠于两端,展开后整体结构长度变为初始长度的2倍。该结构采用了独特的织物叶瓣系统,与类似的金属结构相比,其体积更大,重量更轻。约束层使用带网结构与涂层织物,可承受高达62 kPa的压力负荷。充填和展开试验初步评估了该充气式柔性结构的各项性能,为下一步的柔性产品与硬端盖集成的全压力测试、内部舾装和现场作业做好准备。美国马里兰大学航空航天工程系为NASA设计、制作并测试了一个外观类似于蒙古包的全尺寸充气上层栖息地演示单元(HDU)[60],如图7(b)所示。该充气式结构将通过NASA沙漠研究和技术研究D-RATS计划,纳入未来的模拟现场测试。该结构有一个直径5 m的圆形覆盖区域,内部容积为60 m3,在不加压的情况下可保持其形状。充气外壳还包括一个模拟辐射防护层和一个隔热层,并能够抵抗80 km/h的风速。该单元模块的总质量为372 kg。

图7 充气式结构演示样品[59-60]Fig.7 Inflatable Structure Demonstration Samples[59-60]

1.5 张拉整体成型

由一组连续的拉杆和连续或不连续的压杆张拉整体成型的具有自应力、自支撑的空间网格结构即为张拉整体结构。张拉整体结构由杆和粗纱网组成,当网线受拉会施加预应力到杆上,从而得到具有拓扑形状和一定刚度的空间体。其最终形状中的各个杆之间没有相互连接。不完全像充气式结构,其结构完整性不依赖于内部压力,但却有内部应力支撑整体结构(充气式结构由气体产生内压,张拉整体结构则是杆预应力拉伸网线)的共同点[61]。由于张拉整体结构具有大面积覆盖、轻质、可重构及快速建造的特性,相比于其它空间结构形式,张拉整体结构易于运输和安装。并且由于其承载通过拉力形式,较传统结构可有效建造更大跨距的结构。这使得张拉整体结构成为太空大尺寸结构中最受欢迎的结构类型之一[62-63]。

Sultan等[64]提出了基于张拉整体结构的太空望远镜结构设计方法,成功替换了传统桁架结构。该类设计优点在于没有杆对杆接头,且结构重量明显降低,这非常有利于太空应用。Tibert[65]提出了一种新的可展开双稳态的张拉整体性结构,如图8(a)所示,系统性地研究了其静态力学性能与稳定性,制备相关试验样品并开展了展开试验,如图8(b)所示,证实了张拉整体性结构应用于太空结构的可行性。这对于今后大尺寸空间结构的构造提供了良好的技术支撑。Khaled等[66]设计了基于张拉整体结构的微型钻机,钻孔试验论证了轻型张拉整体结构用于太空钻井系统的可行性。采用张拉结构提高了钻机的移动性,降低了钻井成本,这对于今后将张拉整体结构应用于工程器械空间结构提供了一个良好的应用模板。

图8 双稳态张拉整体结构[65]Fig.8 Bi-stable tensegrity structure[65]

2 可组装轻质空间结构技术航空航天应用

与传统的固定式空间结构相比,可组装空间结构由于具有可重构特性,更适合于大规模建造大尺寸航空航天结构。考虑到运输成本,结构轻量化设计同样是空间结构的设计需求。在之前的内容中本文介绍了各种空间结构技术的研究现状。本节针对具体应用案例,选取具有代表性的太空建造、月面栖息地和近空间飞行器三个方面来论述其应用现状。

2.1 太空建造

在地外进行制造加工或自主组装形成大尺寸空间结构(例如空间天文观测平台、大规模太阳能电池阵列、大型遮阳/隐星罩及行星勘探部组件)的太空建造技术作为未来深空探测任务的重大需求,以美国航空航天局NASA和欧洲航天局ESA牵头的关于太空建造项目正如火如荼地开展。当前太空建造技术主要体现在制造和装配两个方面,见图9。结构装配包括内部驱动重构和外部机器人辅助装配[67],典型的如机器人系统的空间自主组装。在制造方面,空间在轨增材制造技术作为当前太空制造技术的典型代表,已取得在轨验证重大突破。

图9 现有的太空建造技术Fig.9 Existing in-space construction technologies

考虑到当前航天器(除国际空间站外)都以一体形式通过运载火箭发射到预定位置使用,这无疑限制了航天器的重量、尺寸和性能。NASA在2015年发布了“大型结构系统太空装配”SALSSA项目[4],以实现太空中大尺寸空间结构的模块化自主组装为目标。该项目主要集中于数字材料、结构组装和制造概念、结构连接方法、机器人组装和操作等领域。同期的还有旨在实现机器人组装在轨卫星的太空机器人制造与装配的Dragonfly项目[5]和以空间结构制造与装配一体化为目标的Archinaut项目[6]。经过数年发展,NASA已成功开发了系列太空技术,如长距离操纵肌腱驱动的轻型空间机械手(TALISMAN机械臂)、智能精密夹具机器人(IPJR机器人)以及电子束焊接技术等,完成了机械臂和机器人原型机地面演示试验。针对当前太空结构对先进轻质材料和结构的需求,NASA LaRC研究人员将碳纳米管纱线和工程塑料相结合开发了一种可用于3D打印的多功能轻质复合材料[68];NASA ARC研究人员基于机器人平台,将由碳纤维增强复合材料制成的数字材料进行机械嵌锁组装得到大尺寸空间点阵结构,可用于非结构化环境中[69],例如太空望远镜。

德国在2010年启动了用于在轨卫星服务和组装的智能构建模块的iBOSS项目。该项目开发的各个模块iBLOCK类似于乐高积木,其以机械臂为执行器,对各个模块的立方体卫星进行堆叠组装,从而形成更大规模的卫星结构。在2018年对核心技术已完成了地面演示试验。针对当前各个模块结构组装时对接口的需求,研究人员依托iBOSS项目开发了智能空间系统接口[70],该接口的标准化和模块化处理为今后开发不局限于卫星的空间结构提供了良好的参考。针对小型卫星可展开天线、辐射器以及太阳能电池板的紧凑结构需求,NASA联合德国航空太空中心DLR开发了较传统金属材料更轻的折叠成型复合材料吊杆,完成了五个大约5英寸高、54英尺长的复合材料吊臂的制造,并将复合材料臂架与工程模型臂架展开机构一起进行了包装和展开测试[71]。

此外,太空增材制造技术作为太空原位建造的一项举措,依托于地面较为成熟的增材制造技术体系,目前已经完成了聚合物、金属和复合材料的在轨验证加工,实现了以熔融沉积工艺、光固化和粉末烧结为代表的太空增材制造,论证了太空微重力环境下逐层添加制造的可行性。尽管微重力环境通过影响粉末和液滴材料的堆积过程进而影响制品的成型质量,但通过添加粘结剂对打印材料改性,可有效改善制品成型质量[72]。

2.2 月面栖息地

作为后续深空探测任务的必然需求,行星栖息地的建造不仅需要考虑到行星自身的环境条件,还需要综合考虑建造成本和技术成熟度。以月面栖息地建造为代表,考虑到月面昼夜大温差、高频长时月震的环境特点,结合基地建设成本和后期维护的便利性需求,对于月面栖息地的总体设计要求为:轻质、可扩展、装配工作量小、模块化、耐久性好、安全可靠和快速构造。对此,世界各国尤其是欧美国家对于月面栖息地建造提出了众多技术方案。自阿波罗登月之后,经过半个世纪的发展,各类技术方案经过初步构想到演示试验再到空间站在轨测试,形成了较为完整的栖息地建造体系。中国当前对于月面栖息地建造的研究仍停留于构想或实验室初步评估阶段。随着中国探月工程四期任务的推进,对于月面栖息地的建造技术需求愈发明显,科技部“十四五”重点研发计划明确了相关任务。按照材料来源,月面栖息地建造可分为两类,一方面为就地利用月壤的原位制造,其加工方式为典型的增材制造。依托机器人平台,对原位制造得到的模块化组件进行嵌锁或堆叠组装从而形成月面栖息地[73],如图10(a)。另一方面是在地球运输材料到月球上进行组装,具体表现形式有传统模块化栖息地、充气式结构和张拉整体结构。

传统的模块化月面栖息地概念采用金属铝合金模块堆叠组装方式,整体质量较大。以Grandl提出的概念[74]为参考,如图10(b)所示,结构整体质量约为10.2 t,搭建整个月球基地,载重12 t的阿里安5 ESC-B火箭需要飞11次,而且还需要大型设备吊装。因而,基于运载和轻质需求的充气式结构受到关注。Chow等[55]提出一种带结构泡沫的双层壳体可充气膜结构概念。在这个概念中,结构形式采用双层复合织物,内部填充结构泡沫,建造时需将月面栖息地的表面整平,然后将未膨胀的结构铺在表面上。一旦环形子结构充气,泡沫被注入充气模块。该结构轻巧便携,易于展开且成本较低。美国多佛公司开发的可展开圆柱体充气式结构[59](图10(c))经过软物接口、织带和约束气囊的组装测试,验证了该充气模块的有效性。其同样具有高包装效率(结构完全展开的体积与运输时的体积比),有利于火箭运输。美国马里兰大学开发的全尺寸充气上层栖息地起始概念经过实验检验后,确定了最终配置[60]。团队在设计过程中对该栖息地单元进行了一系列的分析研究以及实验测试,包括织物拉伸强度测试、风洞测试、各种结构原型和模型的流体静力测试,以及其所有关键部分的有限元分析。内部布局包括四个独立的睡眠区,一个多功能的娱乐/医疗区,其具备存储空间、窗户、照明、通风、紧急出口和电源插座等一系列生活必需条件。该类设计方案较为完善地构建了月面栖息地建筑体系,对于当前充气式结构栖息地建设方案提供了良好参考。

考虑到充气式结构的承载能力有限,丹麦工程师依托于地面建筑设计方式,将启发于折纸艺术的折叠结构应用于月面栖息地建筑设计[75],通过密封的柔性接缝连接各薄铝板,开发了便于运输、结构紧凑的折叠型月面建筑LUNARK,如图10(d)。并于2020年底在格陵兰岛北部寒冷多风区域进行了实地测试,结果表明该建筑结构表现良好,可以维持室内舒适的温度。通过内部杆张拉力控制的张拉整体结构亦可作为另一套备选方案。张拉整体结构形成的穹顶可以覆盖非常大的区域,且在它们的周围只需要最小的支撑[76]。在较小的地基上悬空于地面之上的结构,使得这些悬空结构在某些地区可避开陆地的限制,可有效应对崎岖未知地形。而且由于优良的弹性能力使得张拉整体结构可以耐受较大的结构冲击,这对于月震频发的月面栖息地建造有着积极意义。

图10 现有月面栖息地设计方案[59,73-75]Fig.10 Existing design schemes of lunar habitat[59,73-75]

数字复合材料作为新兴的结构材料,有着轻质、模块化和可快速组装的特点,非常契合月面栖息地的总体设计要求,可有效取代当前地球发射预组装硬件、再重构建造的方案。NASA联合美国休斯顿大学和麻省理工学院开展了自动可重构任务自适应数字装配系统ARMADAS项目。该项目成功开发了可自主组装材料,制造了各种尺寸、形状的功能结构件。在2021年最新进展报道中,开展了地面演示试验,采用机器人自主构建了由数百个零件组成的大尺寸空间结构。

2.3 近空间飞行器

近年来,近空间飞行器由于其独特的空间巡航位置,有着快速的信息支援和物资投送优势,受到研究人员们的广泛关注,其包括了高空气球、平流层飞艇、平流层无人机以及高超声速飞行器在内的多种飞行器。作为结构主体需求,轻质空间结构技术在开发各类新型近空间飞行器发挥着重要作用。此处,以高空气球和平流层无人机为例,介绍轻质空间结构技术的具体应用现状。

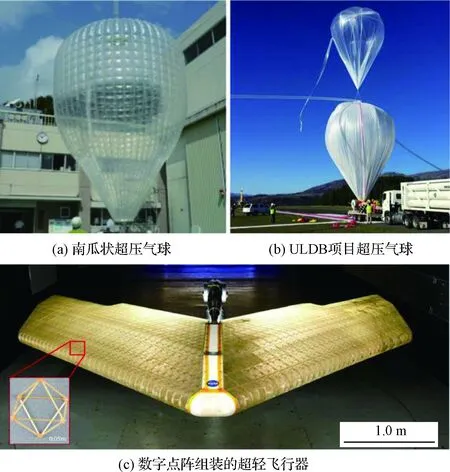

考虑当前充气式结构技术较为成熟,其被广泛应用于气球和飞艇。针对超压平流层气球的需求,除了对更轻更韧的膜结构进行研究外,对于气球结构形式也展开了相关研究,日本宇宙科学研究所ISAS在2000年提出了一种南瓜状的加压气球设计[77],其中心线长度匹配于侧部的密封线,降低了充气过程中薄膜在密封线处的压力,解决了气球负载带之间的薄膜膨胀受限的问题。在2010年,采用有限元分析了南瓜超压气球的膨胀过程,并使用该结构形式设计和制造了超压气球原型件,如图11(a),论证了带叶圆柱体的南瓜型超压气球设计[78]。南瓜型超压气球结构设计可以适用于更大的超压,便于其在近空间开展巡航任务。

NASA开展的超长航时气球ULDB项目中超压气球(图11(b))的结构形式同样采用了南瓜状外形。该超压气球项目的目标是创建一个新的飞行平台,能够在平流层恒定的漂浮高度(设计高度33.5 km)上飞行100天,且具有较大的有效载荷(设计目标2721 kg),以替换成本更高的部分航天器[79]。2008年,NASA在南极洲释放了编号591 NT的气球,该气球气体容积为198212 m3,有效载荷680 kg,在30.5 km的高度完成了长达54天的航行。为了提高气球的有效载荷,进一步扩大了气球的直径。在2015年,容积高达532357 m3,编号662 NT的巨型超压气球在33.5 km的高度平稳地飞行了32天;与662 NT相同大小的669 NT气球在2016年测试中,搭载了一个重量为2268 kg的康普顿光谱仪和成像仪,完成了在平流层中飞行47天的任务[80]。该超压气球可耐受气候变化所带来的气压变化问题,且具有长航时和高负载的特点,这对于超压气球在近地空间执行监测、预报等任务提供了有力支撑条件。

考虑到当前超轻材料由于制造工艺的尺寸限制,仍然限制于实验室桌面级尺寸,而平流层无人机有效载荷小,亟需米级的超轻质高强度材料。Cramer等[32]开发了一种可编程材料系统,将建造模块分成点阵结构、接口和蒙皮三大类,通过嵌锁和堆叠组装方式可应用于大尺寸、超轻和符合空气动力学的结构。采用注塑工艺制备了模块化、点阵基超轻材料,其弹性模量约为2.6 MPa,表观密度和典型的气凝胶相当(5.6 kg/m3),并开发了一个典型的4.27 m大翼展飞行器的主体结构,如图11(c)。相比于当前其他点阵结构制造工艺,离散化的数字材料在大尺寸空间结构上的优势更加明显。该超轻飞行器结构的研发进一步凸显了模块化、超轻多孔材料在未来航空航天大尺寸空间结构研究的重要地位。

图11 近空间飞行器空间结构设计[32,78,80]Fig.11 Space structure design of near-space vehicle[32,78,80]

3 技术对比及发展展望

3.1 各空间结构技术对比

此处,通过对各种空间结构技术之间的优势和不足对比,具体见下表1,结合航空航天空间结构的具体应用分析,不难发现各种空间结构技术对于各类工程需求的匹配程度有差距。以月球探测任务为例,其可分为探索前期、中期和后期三个阶段,前期阶段主要以科研探索为主,将成功登月并短时间停留作为目标,中期阶段以资源勘探为主,需要较长时间停留,到后期将变为人类殖民定居并开采资源。尽管多种结构形式都满足于月面栖息地轻质、便携的建造需求,但考虑到结构性能往往与使用材料有关,而不同材料又随着其制备工艺的差距体现出明显的差异性,尤其是在建造成本上。纤维增强复合材料作为当前广泛应用于航空航天结构的轻质材料,由于制备工艺,采用其为基材建造地面建筑物的高昂成本是建筑商难以接受的。但将其应用于月面栖息地上,考虑到航天器超远距离运输成本的原因,反而是月面栖息地建筑物的一个良好选材。此外,混凝土作为地球建筑最广泛使用的材料,与之相似地,基于月壤原位建造技术逐层添加制造月壤砖,进而组装构造月面栖息地,被认为是月球探索中后期阶段的最具可行性的方案。

对于月球探索初期前哨站的建设,人们更倾向于从地球运输到月面进行组装/展开的形式,这无疑需要结构具有模块化、轻质及快速重构等特性。金属和复合材料嵌锁或堆叠组装结构形式的月球基地结构形式,有着较强力学性能的优势,例如质轻、强度高,对小型的陨石颗粒撞击有一定的防护作用,便于模块化制作,易于装配和维护。但是相比于更轻的充气成型和张拉整体成型的结构,此类结构的地月运输费用较高。而充气式结构在运输、制造和建筑过程中要十分小心,避免膜和织物被损坏。此外,复合材料的膜结构不能实现利用原位资源进行生产,且复合材料膜结构难以满足极端环境建筑的所有需求。张拉整体结构形式较为复杂,其展开过程极易受到外部干扰而失败。故而,具体选择何种结构技术需要针对具体应用需求,并综合考虑技术成熟度和建造成本(包括制造、运输和建筑)。

表1 各种可组装轻质空间结构技术对比Table 1 Comparison of various space assembled and lightweight structure technologies

3.2 未来发展方向

随着航空航天技术的进一步发展,虽然当前可组装轻质空间结构技术取得长足进步,但仍存在明显的不足,一方面,现有的结构技术很难在地面就完成一套完备的结构技术研发体系开发,最主要的原因就在于需求仍然不明确,而且还随着时间在不断变化。以月面栖息地为例,其有效验证尚未可知,现有的设计方法实际设计和就地建造几乎没有任何实际上的联系,这也就导致了现有的探索概念或项目难以提供一个定义良好且全面的设计问题。在缺乏这个定义情况下,任何设计概念都是单纯基于设计师们自身对于设计问题的假设。另一方面,制备工艺的限制更是使得研究多集中于米级以下的小型空间结构,难以满足大尺寸航空航天结构的需求。尽管数字建造概念的出现为构造更大尺寸的空间结构提供了一种新的技术思路,但是仍停留于实验室概念演示阶段,涉及的基础科学问题尚未明确。通过对现有研究进展和航空航天应用需求的分析,本文对未来空间结构技术的发展进行了如下展望:

1)人工智能集成

人工智能作为计算机科学的一个分支,其开发了模仿人类认知计算能力的机器和软件。该技术现在已被广泛应用于日常生活中。于材料科学家而言,人工智能也可用于新材料的开发,进而用于结构工程和空间栖息地的建设。这项技术的使用无需复杂处理过程,最重要的是,基于人工智能的模型可以从过去的分析中进化和自我学习,以提高其预测能力。部分研究人员当前已经成功实现了人工智能和高级计算方法的结合使用,完成了本构材料规律的推导,解决了建筑和结构工程问题。进一步地,依托于元数据和云计算,可以拓宽库存空间,显著提高对空间环境下材料的理解,开发出更优性能的轻质空间结构材料。

2)增材制造技术推广

传统意义上,增材制造结构具有固定的几何形状,其结构尺寸集中于微观和介观尺度,一体成型米级乃至更大尺寸的空间结构受到极大限制。尽管针对大尺寸空间结构已开发了以D成型和轮廓成型为代表的3D打印技术,但其大尺寸设备的造价昂贵,且尚未进行太空环境演示验证。而对于其余经过太空微重力环境加工验证的增材制造工艺,打印结构尺寸难以满足实际应用需求,如何协调加工尺度和制造成本之间的冲突是今后必然要面对的一个问题。数字建造所提出的离散数字材料组装是当前大尺寸空间结构设计的一种良好参考。考虑到切割工艺获取数字材料的原料损耗颇大问题,增材制造高原料利用率可有效解决原料损耗过大问题。故而,融合增材制造技术的数字建造是未来开发大尺寸空间结构的一个重要发展方向。

3)机器人自主装配系统研发

考虑到后续大规模空间结构的应用,人们已开发出自主装配空间结构的机器人平台。尤其是地外未知环境的空间工程应用,开发能够测量、收集和处理原位资源以制造建筑材料的机器人,自主加工和建筑系统至关重要。机器人自主装配系统不仅可以确保航天员的安全,还可最大限度地提高施工速度和均匀性,避免因人为手工操作带来的结构误差。当前该类系统的核心技术主要在于开发更大尺寸和更高精度的机械臂,以及类似于蚁群的多机协同作业。故而,开发多机协同作业的高稳机器人自主装配系统是今后建筑大尺寸空间结构的一个重要发展方向。

4)全生命周期研发管理

对于当前各类空间结构的研发,人们往往只关心于产品设计、制造和应用,对于产品寿命达到后的后续处理并未过多关注。实际上,这也是当前太空垃圾充斥近地轨道的最主要原因之一。可持续发展作为我国战略目前已深入人心,对于研发商用化产品而言,全生命周期研发管理也必是今后轻质空间结构商业应用的一项有效举措,打破当前各行业之间的信息壁垒,从市场需求出发,统一协调材料、工艺和结构设计,统筹兼顾。针对到期寿命产品,开发材料回收技术,实现原材料再利用,是未来空间结构商用化降低其成本的重要方向。

4 结束语

可组装轻质空间结构技术突破了现有固定式空间结构技术受制于加工设备的尺寸约束,为大尺寸空间结构的建造提供了良好的技术参考。本文概述了可组装轻质空间结构技术的研究进展,从具体的五种空间结构技术出发,介绍了各类空间结构技术研究现状,归纳了其在航空航天领域的应用现状,并通过对比分析各技术的优势与不足,凝练出现有技术难点,对该技术的未来发展方向作出展望。考虑到各种空间结构技术的独有特性,其工程应用不仅要考虑到结构承载能力,还要兼顾技术成熟度和建造成本。快速发展的增材制造技术作为空间结构的重要制备工艺,尽管其成型件有着尺寸限制,但基于数字建造的离散件组装思路为增材制造技术拓宽了新视野。类似地,各类新技术(如人工智能、机器人系统和绿色制造)的发展也为轻质空间结构技术的应用转化提供了新的契机。