南洞庭特大桥厚覆盖层水中桩基桩基气举反循环施工

赵波ZHAO Bo

(中交二公局第三工程有限公司,西安 710016)

1 南洞庭特大桥简介

南洞庭湖特大桥是湖南省南益高速公路控制性工程,为第七合同段的主要工程,地理位置位于洞庭湖区,本标段桥梁全长1439.12m,结构布置为:

本标段主桥上部结构为87.95m+2×140m+85的连续箱梁,下部构造为圆端顶部连接实心墩,基础为承台加群桩。

引桥为9×45m连续T梁+(23×25m)连续T梁,下部结构为有系梁柱式墩,基础为桩基础;

南洞庭特大桥设计洪水位37.76m,最大通航水位为35.49m,设计施工水位30.5m,主墩编号38#墩、39#墩,位于洞庭湖中,河床底标高约为24.5m;水深5.0~6.0m,属于水中施工,本标段河道范围不是正式航道,没有通航要求。

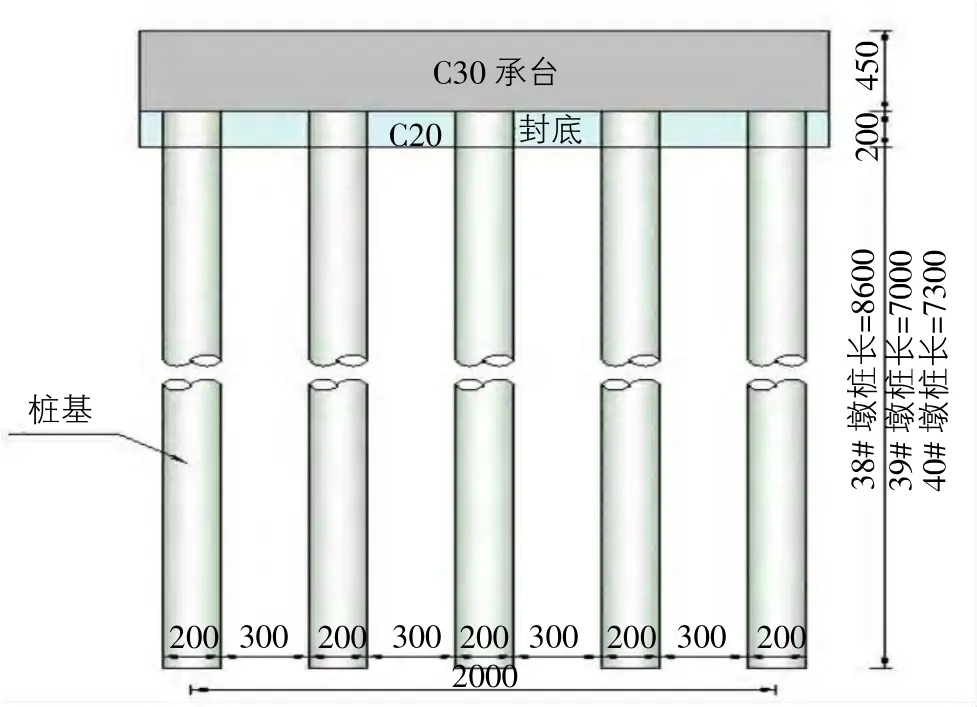

主墩采用圆端实心矩形形式,墩身在同一承台上左右分幅布置;38#、39#主墩基础为摩擦桩,承台埋入河床内,为低桩整体式承台;(如图1所示)承台下设钻孔灌注桩15根,直径2.0m;桩底标高38号墩-66.0m,实际桩长86m;39号墩桩底标高-50.0m,实际桩长70m,桩底均位于中风化泥质粉砂岩中;桩位成矩阵排列布置,横桥、顺桥向间距均为5m。承台顶与河床顶平齐,标高24.50m;桩基采用C30水下混凝土。(如图2所示)

图1 承台断面示意图

图2 38#、39#墩基础平面布置图

桥位处桩身范围地质情况汇总:

自上而下,顶部为淤泥层、其次分别为粉质黏土或黏土层,细砂、圆砾、细砂交互层,黏土、粗砂、黏土交互层、圆砾强风化砂岩层,桩底为风化泥质粉砂岩。

2 桥梁施工总体方案

桥梁位于洞庭湖湖区内,引桥靠近岸边,基础采用围堰筑岛法施工;为了多点平行作业,在41#墩~37号墩区间搭设钢栈桥,长度为397.7m,宽度为6m,位于主线右侧。工作平台设置在墩位处,平台顶面与栈桥桥面平齐,紧邻栈桥搭设平台。

主墩承台设计为低桩承台,承台施工采用拉森钢板桩围堰,墩身采用WISA板,上部结构采用挂篮悬臂现浇。

3 桥梁基础施工难点

该桥位于洞庭湖中,地质情况复杂,桩基直径大,桩长深,实际桩长分别达70m和86m,平台标高39.5m,实际孔深85m和101m。

水中深桩施工的难点主要有以下几点:①软弱层易发生孔塌、径缩等现象;②圆砾层中刮刀钻头进尺缓慢,且容易磨损;③深孔桩钻渣浮渣困难;④地质变换频繁,孔深大,垂直度控制困难;⑤洞庭湖湖区环保要求高,钻渣排放需要外运;⑥工期紧,基础、承台等要在来年雨季到来之前完工。

4 场地准备

4.1 钢栈桥搭设

钢栈桥结构下部采用钢管桩(直径630)加型钢横梁,跨径12m,上部结构采用贝雷架,采用钓鱼法逐孔施工;

栈桥单跨设计载荷:最大荷载100T(75T履带吊加吊重25T);

栈桥宽度6m,双向通行;

履带吊通行时,禁止其他车辆通行,履带吊通行允许速度5km/h,汽车允许速度20km/h。

4.2 钻孔平台

在钻孔平台上进行主墩桩基础施工,钻孔平台采用打入式钢管桩(直径630×10mm),平台横桥向长39m,顺桥向宽29m,顺桥向设置6排钢管桩,横桥向8排,横桥向设置8组39m长贝雷片;

钻孔平台采用钓鱼法由下游向上游方向逐排顺序施工,采用50t履带吊配合振桩锤,振动下沉钢管桩及钢护筒。

钢管桩水面以上采用型钢平联+剪刀撑连接,并设置牛腿和管桩开槽,设置型钢作为承重梁,采用贝雷桁架作为分配梁,上铺防滑钢板。承受钻机、履带吊、混凝土罐车等荷载。

5 钻机选型

回转钻机一般分为正循环钻机和反循环钻机两大类;反循环又可分为泵吸反循环和气举反循环。

根据钻孔深度及桥位处地质状况,经反复论证,本项目选用自行式2RD2000H型号的反循环回转钻机。

钻头选用了强度高、导向性好、传递扭矩平顺的四翼笼式刮刀钻头。

排渣方式:气举反循环。

采用气举反循环钻孔+气举反循环清孔组合工艺进行大直径桩基施工,采用泥浆船及护筒循环利用泥浆。

其他配套设施:滤砂箱、挖机、泥浆运输船车、履带吊机、10m3空压机、混凝土卧泵或汽车泵等设备。

6 护筒施工

护筒既是保证孔口及软弱孔壁稳定的设施,也是泥浆存放和循环的设施。大直径水中桩基施工,钢护筒安装是关键过程。

根据地质条件,确定钢护筒长度为24m,埋置深度9m;护筒内径230cm,采用厚度20mm、Q345的钢板卷制而成,为了运输安装方便,护筒分节段加工,分节段运输到现场后,焊接加长。

护筒采用打桩机打入法施工,打桩机选用激振力为57吨的振动锤,具体施工时在平台上安装导向架,经过全站仪加激光垂准仪测量定位,在确保导向架的位置准确和垂直度符合规范要求后,一节一节加长,一节一节打入,直至打到设计标高为止。

7 泥浆选用、制备及指标控制

根据桥位处的地质情况、以及护壁和浮渣的需要,我们采用了PHP优质泥浆,PHP泥浆由水、膨润土和添加剂组成,特点是不分散、低固相、高粘度。经试验,泥浆配合比为:1000公斤水需要掺加100公斤的膨润土,4公斤的纯碱,0.4千克的羧甲基纤维素,0.2公斤PHP。

泥浆的控制指标主要有容重、粘度、水分流失、泥皮厚、胶质、含沙量、酸碱度等几个指标。

泥浆循环系统是利用特殊的泥浆软管相互连接,由桩孔、钻机、净泥机、储浆池、造浆池、空压机等组成。泥浆循环系统的储浆池、造浆池布置在附近的护筒内,并将不需要流出的连通孔封闭。相邻护筒通过平联管联通,相邻的护筒可作为泥浆池使用;泥浆通过泥浆泵从泥浆池泵进正在钻孔的护筒;排出的携带钻渣的泥浆则是通过钻杆和软管先排至泥浆料处理机,经过初步处理后再排入沉淀池,经过沉淀再流入浆料池完成一次循环。浆液净化处置设备采用的是ZX500E的泥浆净化机。

混凝土灌注时,泥浆可临时存放在几个护筒内,之后用泥浆泵抽到泥浆船或泥浆运输车运送到弃土场。

施工过程中,根据经验按表1控制泥浆。

表1 各阶段泥浆指标参数表

钻孔时入孔泥浆密度为1.05~1.15g/cm3;遇到圆砾层及地质条件变化时可以调整到1.2g/cm3,以便护壁和浮渣。

8 桩基成孔主要工序控制

8.1 钻机就位

钻机安装就位:安装前应对护筒的实际位置再次进行测量检查,确保护筒位置无误后,进行钻机就位,本项目采用的是自行式钻机,可自移就位,定位时先调整钻机自身的水平仪和垂直仪,调平车身底盘后利用液压系统伸缩钻杆,使钻头底部导向尖对准孔位中心(事前设置定位十字),然后量测护筒到钻头外壁的距离,周边距离应基本相同,钻头对中偏差应严格控制在允许误差范围内。当钻机安装就位后,固定并调整好钻机底座并锁定,使其在钻进过程中保证不产生位移,钻架底盘在施工过程中要保持平稳。

8.2 钻进

本项目为低桩承台,初始泥浆高度高出湖面水位9m,比湖底高出14m,大于需要的初始高度(一般为8.5m),初钻即可直接采用气举反循环工艺,无需采取其他初钻辅助措施;进尺达到一节钻杆长度后,即可正常接长钻杆,之后可正常钻进,逐节接长钻杆。

钻至接近钢护筒底部位置1~2m时,应采用低钻压钻进、低转数钻进,并控制进尺,以确保筒底口部位地层的稳定,当钻头钻出护筒底口2~3m后,再恢复正常钻进状态,目的是为了保证护筒底部地层的稳定。

在钻孔过程中要有足够的钻压,且应减压钻进,钻孔底承受的钻压应不超过钻具重力之和的80%(扣除浮力后)。

钻进过程中要及时滤渣,注意地层变化,及时填写钻孔施工记录表,摆放钻渣渣样盒,钻渣样要编号保存,以便分析备查。经常分析渣样变化情况,根据渣样变化,对地质类型进行判断并记录在案。

在钻进过程中,要经常对泥浆的各项指标进行检查和控制,根据地层变化,调整泥浆各项指标,尤其是泥浆密度指标,经试验检查泥浆某项指标不符合要求时,要适时加入相应的添加料,对不合格指标及时进行调整,以确保孔壁稳定和正常钻进;

钻进过程中,为检查钻头磨损状况,需要提升钻头出水面进行检查和更换,钻头提升过程中,一定要小心平稳操作,防止钻头碰撞孔壁,尤其在护筒底口附近,更要高度谨慎,防止刮撞扰动护筒。

钻孔作业要连续进行,每进尺4~5m,应对偏孔、缩径、垂直度等指标进行检查;

施工中因故停钻时,应将钻孔内的水头保持在防坍塌的高度,同时应将钻头提升至孔口或平台,以防钻头被埋没,必要时在孔口加盖防护网。

8.3 过程控制及成孔检测

钻机钻杆的垂直度应经常在桩基成孔过程中进行检测,发现有偏移现象应及时校正、修正。进入圆砾层后,钻头会磨损严重,应提出钻头,重新加焊合金刀头,确保钻孔孔径符合要求。

成孔检测:对桩基的孔深、孔径、垂直度等,在清孔后利用自动成孔检测仪进行检测,确保所有指标达到要求。

8.4 首次清孔

根据钻杆累计长度,并采用测绳配合检查,确认达到设计孔深后,应将钻头稍加提升,距孔底20~30cm为宜,然后以气举反循环方式,在原位低速转动进行首次清孔作业。

清孔到渣箱内无明显钻渣后方可停止清孔。

清孔合格判定标准:孔内排出的泥浆用手触摸摸不到明显颗粒,泥浆比重在1.1以内,含砂率小于2%,粘度17~20s。

清孔合格后,将钻杆、钻头提起并拆除,移开钻机,进行成孔验孔,并填写终孔检查记录表。

8.5 钢筋笼安装

在完成成孔检测后,钢筋笼才能吊装安放。

钢筋笼采用75吨履带吊,在钻机移位后下放安装。本项目采用自行加工的四点吊架,可防止钢丝绳在下放钢筋笼过程中产生夹角,避免造成钢筋笼变形,预防措施为:吊架的吊点距离与钢筋笼的直径一致,可保证起吊时钢丝绳不形成夹角。

本项目的钢筋笼自重达45t,导致安装、接长、下放、固定施工均比较困难,对起重能力、临时固定要求较高。钢筋笼采用节段加工节段接长的方式进行施工,为了固定钢筋笼方便下一节钢筋笼接长,我们设计加工了钢筋笼安装用临时固定平台,采用周边多点抽插钢棒方式临时固定钢筋笼,代替以往的通长钢棒。

钢筋笼吊放时,用履带吊将每节钢筋笼通过吊架吊起放入孔内,并在下落过程中保持钢筋笼中心线与桩位中心线一致重合,下放时逐层割除钢筋笼的“△”形支撑,每节下放到最后一个“△”形支撑时,在护筒顶位置,用临时固定平台固定钢筋笼,以便钢筋笼连接接长。

采用螺纹套管连接钢筋,对于少量错位较小的接头,可以用手动小葫芦牵引对齐后连接,个别错位严重的,迫不得已可采用符合规范要求的双面帮条焊接方式予以解决。

钢筋接头全部连接后,应严格进行接头连接质量的检查并留存影像资料。

由于钢筋笼顶面距平台顶面距离大且悬空,钢筋笼沉放到位后,要用大钢棒或型钢插入事前接长的大直径钢筋挂环内并在井口固定,钢筋笼的承托型钢应与桩基护筒焊接固定,以防灌注混凝土时钢筋笼上浮或下沉。

下放钢筋笼时要避免较大的晃动,而且要对准桩孔的中心,为了避免钢筋笼与孔壁发生碰撞,造成孔壁的倒塌,所以要小心进行。

钢筋笼接长的同时,要连通接长声测管,应向声测管内注水检查声测管的安装质量,水面无下降现象后方可安装下一节钢筋笼。

8.6 二次清孔

在钢筋笼下放完成并安装导管后,要再次测量沉渣厚度,因为钢筋笼安放时间较长,沉渣一般都会超过设计和规范要求,为了保证摩擦桩孔底沉渣厚度不大于设计要求,项目采用自行式钻机二次就位,利用钻机自带吸泥机通过特制接头连接导管,二次清孔采用抽浆法,相比深长桩以往采用正循环清孔需要8到12小时,抽浆法只需要半小时左右即可完成二次清孔,可节省大量时间。待完成二次清孔后,再进行沉渣厚度检测和泥浆指标检测,达到要求后即可浇筑水下混凝土。

8.7 混凝土灌注

混凝土浇筑前要计算首盘混凝土的需要方量,并加工定制大型料斗,预备混凝土泵车,大型料斗应至少存储首盘混凝土需要量的2/3,浇筑时先将大料斗注满混凝土,注满后拔出料斗内导管堵板,同时用混凝土泵车向料斗内泵料,再连续灌注两车混凝土后,检测封底是否满足要求。封底后,将大料斗拆掉,换成正常料斗,再采用混凝土泵连续灌注水下混凝土。

水下混凝土应连续灌注不能够中断,当灌注至钢筋笼底部附近时应放缓浇筑速度。

灌注时,应进行导管埋设深度控制,根据混凝土顶面高程,确定导管拆除节数,顶面高程可采用测绳检测并计算确定,要保证混凝土始终埋没导管底口,埋没深度不低于2m。

水下混凝土浇筑的其他注意事项,与常规桩基础大同小异,本文不再赘述。

9 结束语

桩基础是常用的桥梁基础,施工工艺多样,但采用气举法反循环工艺进行大直径、深长桩钻孔施工,对笔者来说属于首次。本项目采用此工艺施工水中桩基共30根,桩基检测均为I类,保证了成桩质量。采用气举反循环工艺进行首次清孔,每根桩清孔仅需0.5-2h,施工效率高,清孔速度快且质量高。本项目桩基施工比计划缩短了约两个月的工期,减少了项目施工成本。

现阶段对环境要求越来越严,笔者设想如果今后再遇到水中桩基施工时,可考虑采用泥沙分离设备先对泥浆进行固化处理后再行废弃。

为了总结经验,提高自己的技术能力和水平,时隔几年后,笔者总结形成了本文,以便在今后实践中继续完善和提高。