湿式离合器润滑油流量对其热流固耦合特性影响分析

张志刚,刘 航,李沁锋,张子阳

(1.重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054;2.重庆青山工业技术中心, 重庆 402761)

0 引言

湿式离合器因其传递扭矩大、成本低、继承性好等优点已得到广泛的应用。湿式离合器在短暂的接合过程中,摩擦副温度急剧升高,温度梯度和应力梯度变大,会加剧其温度场与应力场的不均匀分布,造成恶性循环[1-2]。严重时可能出现表面烧蚀、整体或局部变形以及局部磨损等热失效现象。

国内外学者对湿式离合器摩擦副的接合特性和热负荷特性开展了比较深入的研究。马彪等[3]通过对湿式离合器摩擦副在接合过程中的生热与散热原理进行分析,探究了湿式离合器摩擦副的轴向接合控制压力以及摩擦片材料性质对接合过程的影响。Marklund等[4]研究了湿式离合器接合过程中的润滑油油液黏性力、摩擦副温升特性和转矩传递特性的变化情况。Zhao等[5]对离合器接合过程进行热结构耦合分析,讨论了摩擦片的几何厚度及其材料热特性对离合器温度场和应力场的影响。赵二辉[6]等将仿真与实验相结合,研究摩擦元件接触比率对温度的影响。张志刚等[7]以热机耦合仿真的方式研究了湿式离合器对偶钢片平行度对其温度特性的影响。于亮等[8]以数值模拟的方式研究了卡簧约束对离合器温度场的影响,并通过实验进行验证。Li等[9]建立了由温度梯度引起的环形圆盘屈曲形变模型,讨论了周向和径向热应力对屈曲变形的影响。张凤莲等[10]分析了湿式多片离合器对偶钢片的温升热性以及摩擦片导油槽外径出口处的润滑油油温随时间的变化规律。国内外对湿式离合器接合过程的研究,几乎都是通过经验公式计算确定摩擦副接合过程中冷却润滑油与摩擦片油槽表面的对流换热系数,并不能实现冷却润滑油与对偶钢片摩擦表面的对流换热。

因此,本文以流固耦合传热理论为基础,建立湿式离合器摩擦副热流固耦合有限元模型,深入研究湿式离合器摩擦副在接合过程中温度场、应力应变场以及流场的分布规律,并分析冷却润滑油流量对摩擦副热流固耦合特性的影响。

1 数值模型

1.1 摩擦副生热模型

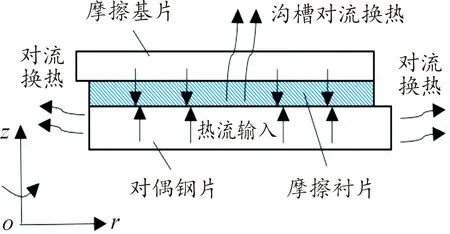

图1为单个湿式离合器摩擦副热传导示意图,从图中可以看出,对偶钢片和摩擦衬片相互滑摩产生摩擦热,假设摩擦副的摩擦表面全部处于边界摩擦状态,摩擦副能吸收所有的摩擦热[11]。摩擦副接合面产生的热流密度q为

图1 湿式离合器摩擦副热传导示意图

q(r,t)=fP(t)ωrel(t)r

(1)

式中:r为摩擦副接合面任意位置处的半径;t为接合时间;f为摩擦副等效摩擦因数;P(t)为摩擦副接合面正压力;ωrel(t)为摩擦副相对转速差。

摩擦副的等效摩擦因数随接合过程实时变化,其函数表达式为

f=0.13-0.008log(ωrel)

(2)

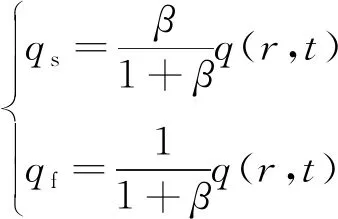

由于摩擦副主从动端材料的导热性能差异性较大,对偶钢片和摩擦片吸收的热量也不同,定义摩擦副间的热流分配系数β[12]为

(3)

式中:λ为材料的导热系数;ρ为密度;c为比热容;下标s、 f分别表示对偶钢片与摩擦片。

传入对偶钢片和摩擦片的热流密度为

(4)

1.2 摩擦副传热模型

由图1可知,湿式离合器摩擦副表面的热流输入以热传导的形式在摩擦副内部传递,建立三维柱面坐标系的热传导控制方程

(5)

式中:T为温度;t为时间;r、θ、z分别为径向、周向和轴向坐标。

(6)

对偶钢片的内径、外径环面及摩擦副接合表面都有润滑油冷却,存在对流散热作用。对偶钢片的内径、外径环面与润滑油之间的对流换热等效为流体横掠单管对流换热[13]

(7)

式中:d表示摩擦副的直径;kp为润滑油导热系数;Re为摩擦副内外端面处润滑油的雷诺数;Pr为普朗克常数;C、n为常数(C=0.193,n=0.618);i、o分别表示摩擦副内、外端面。

摩擦副接合表面与润滑油之间的对流换热属于流体横掠平板对流换热[14]

(8)

式中:re为当量摩擦半径。

2 建立热流固耦合有限元模型

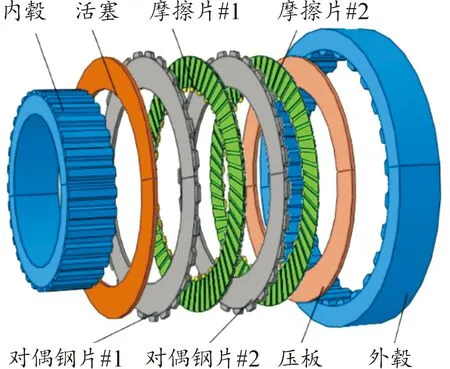

2.1 固体域有限元模型

图2为湿式离合器摩擦副模型,该模型由内外毂、活塞、对偶钢片、摩擦片以及压板构成。模型包含3组摩擦副,主要由2个对偶钢片、1个完整的摩擦片#1和一个半厚度的摩擦片#2组成。

图2 湿式离合器摩擦副三维模型

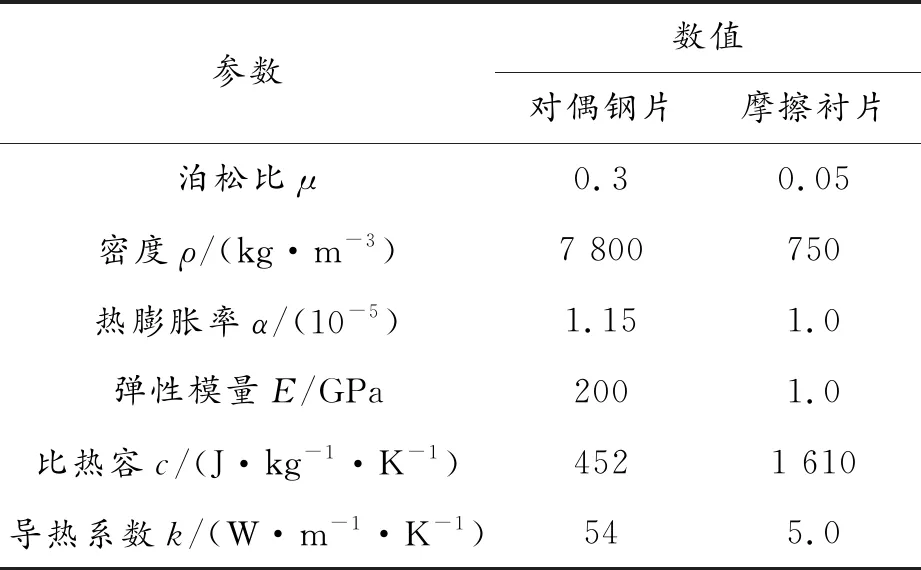

对偶钢片和摩擦基片材料相同,摩擦衬片为纸基材料,摩擦衬片表面均匀分布有导油槽,假设接合过程中材料物理性能保持不变[15],摩擦副物理参数如表1所示。

表1 摩擦副物理参数

在仿真过程中,通过约束外毂使对偶钢片保持静止不转动,转动内毂使摩擦片在设定的时间内由初始转速匀减速为零。设置滑摩时间为0.51 s,摩擦片初始转速为1 500 r/min。固定压板外表面限制摩擦副的轴向移动,在活塞外表面施加均匀分布的轴向压力。根据实验数据,拟合整理后得出活塞表面压力

(9)

式中:P0为设定的接合压力;ts为压力迟滞时间。

2.2 流体域有限元模型

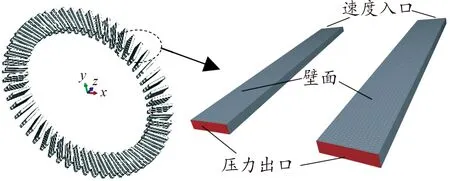

湿式离合器摩擦副工作在浸油环境中,摩擦副内径上的润滑油持续通过摩擦衬片上均匀分布的多个油槽到达外径,并在过程中和摩擦副表面进行对流换热,从而带走热量。因此,可认为油槽内流动的冷却润滑油是充满整个油槽的,建立流经摩擦衬片油槽中的润滑油流体三维模型,如图3所示。

图3 油槽内流体有限元模型

润滑油参数如表2所示,湿式离合器接合过程中,润滑油速度随时间变化,属于不可压非定常层流流动牛顿流体,流体物理模型选择隐式不定常时间格式、分离流体、恒密度状态方程。润滑油流体有限元模型的边界条件设置除了如图3所示的速度入口、压力出口及周向壁面以外,还包括耦合壁面边界条件、收敛准则等。

表2 润滑油参数

根据建立的热流固耦合模型,保持其他结构和材料参数不变,改变润滑油流量进行仿真,本文中润滑油流量取单副润滑油的流量值l,l=Q/S,Q为整个摩擦副总的润滑油流量,S为摩擦副个数。

3 仿真结果分析

由于摩擦副材料的不同,对偶钢片吸收的摩擦热占主要部分,更容易发生翘曲变形等导致离合器失效的情况,而润滑油流量会影响对偶钢片与润滑油之间的对流换热强度,从而影响湿式离合器接合过程中的稳定性。因此接下来主要以对偶钢片#2及其与摩擦片#1之间的油槽内润滑油流体为主,分析流量对于摩擦副温度场、应力应变场和润滑油流场的影响。

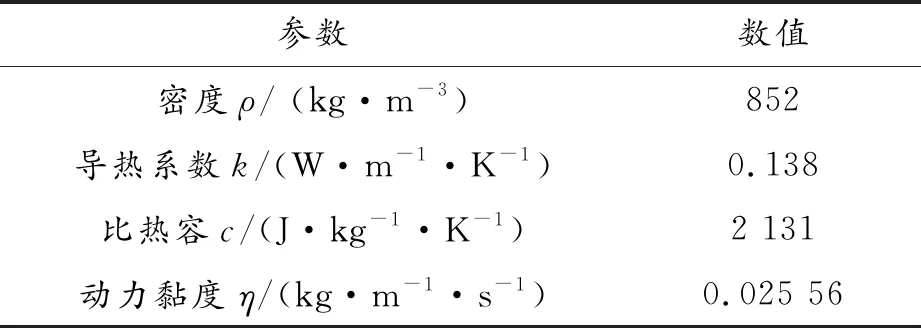

图4为当单摩擦副润滑油流量为1 L/min时湿式离合器摩擦副接合过程完成时刻对偶钢片滑摩表面温度场分布,由图可知,对偶钢片表面存在沿径向和周向上的不均匀温度分布;盘面中径以内温度较低,周向温度分布均匀,而中径靠外区域温度较高,此区域沿周向产生局部热点,会降低对偶钢片的工作稳定性。

图4 对偶钢片温度场分布云图

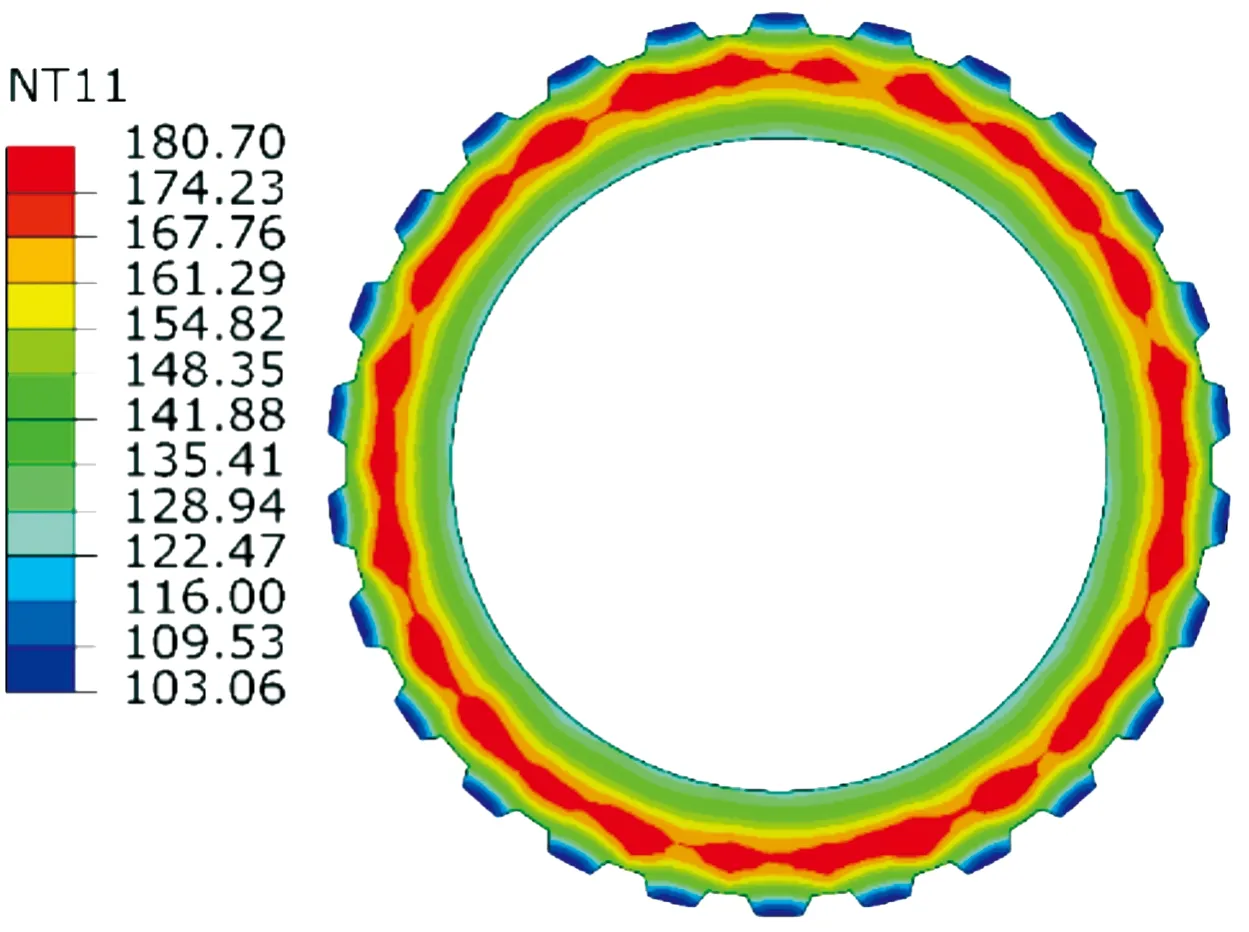

3.1 润滑油流量对温度场的影响

图5为不同流量下对偶钢片最高温度变化图,由图可知,在接合过程初期,润滑油流量对于最高温度的影响较小,这是由于在接合初期,摩擦副与润滑油之间温差较小,二者之间的对流换热强度较低,因此在这个阶段润滑油流量对温度的影响极小。在0.4 s左右,对偶钢片的温度达到最高,当润滑油流量不高于2 L/min时,增加润滑油流量可以使对偶钢片在接合过程中的最高温度降低。流量由0 L/min增加到0.25 L/min,最高温度由211 ℃变为196.8 ℃,温度降低6.72%;当流量从1.5 L/min增加到2 L/min时,最高温度由187.0 ℃下降到185.2 ℃,温度仅降低0.9%。由此可以发现随着流量的增加,最高温度下降的趋势减缓。

图5 不同流量下对偶钢片最高温度变化曲线

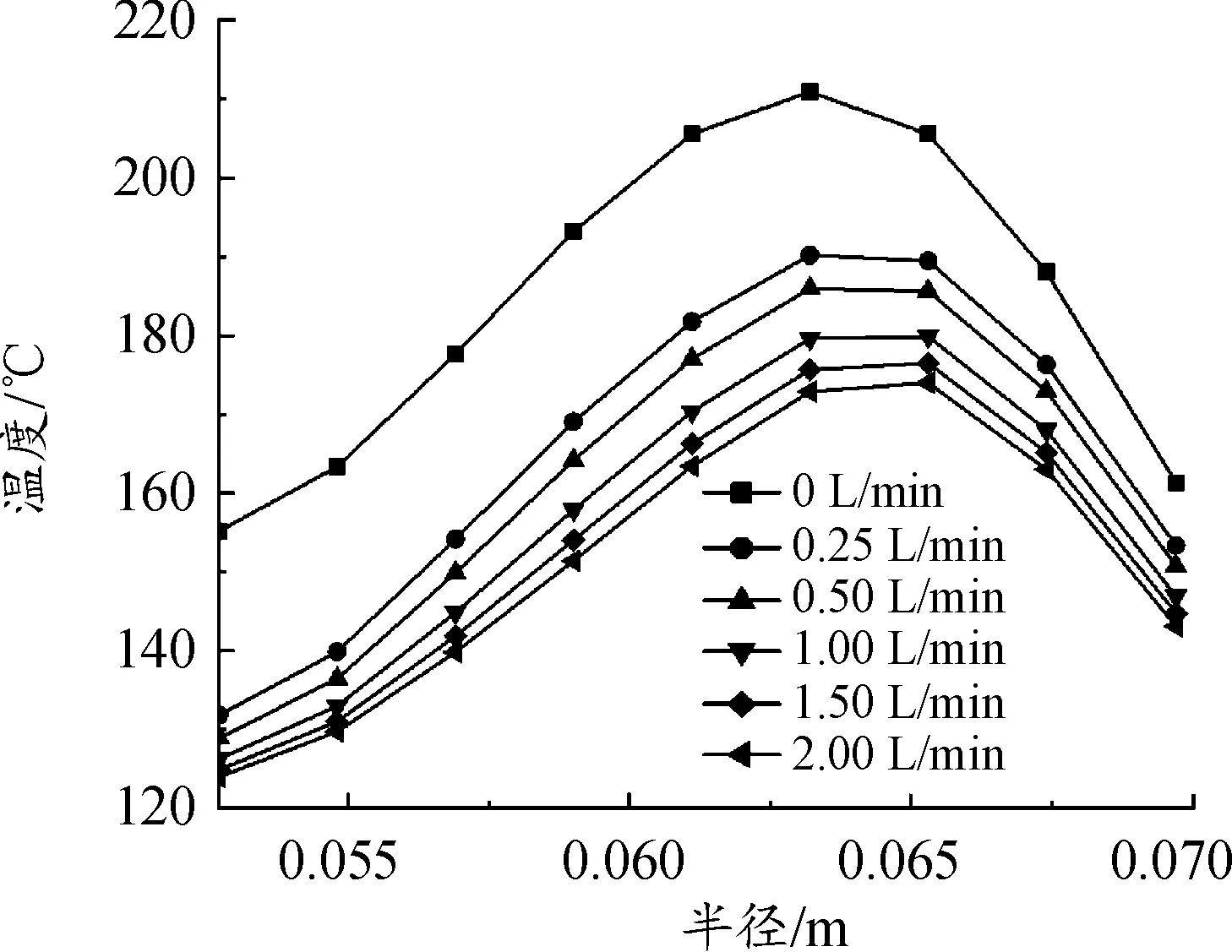

图6为接合完成时刻对偶钢片径向温度分布图,从图中可以看出,随着润滑油流量的增加,对偶钢片在接合完成时刻沿径向的温度分布及温度梯度都逐渐降低,当润滑油流量从1.5 L/min增加到2 L/min时,沿径向的温度和温度梯度的变化都较小。综上可知,润滑油流量增加,能降低对偶钢片在接合过程中的最高温度,且使得对偶钢片的径向温度分布更加均匀,但它的影响效果会随流量增加而降低。

图6 接合完成时刻对偶钢片径向温度分布曲线

3.2 润滑油流量对应力应变场的影响

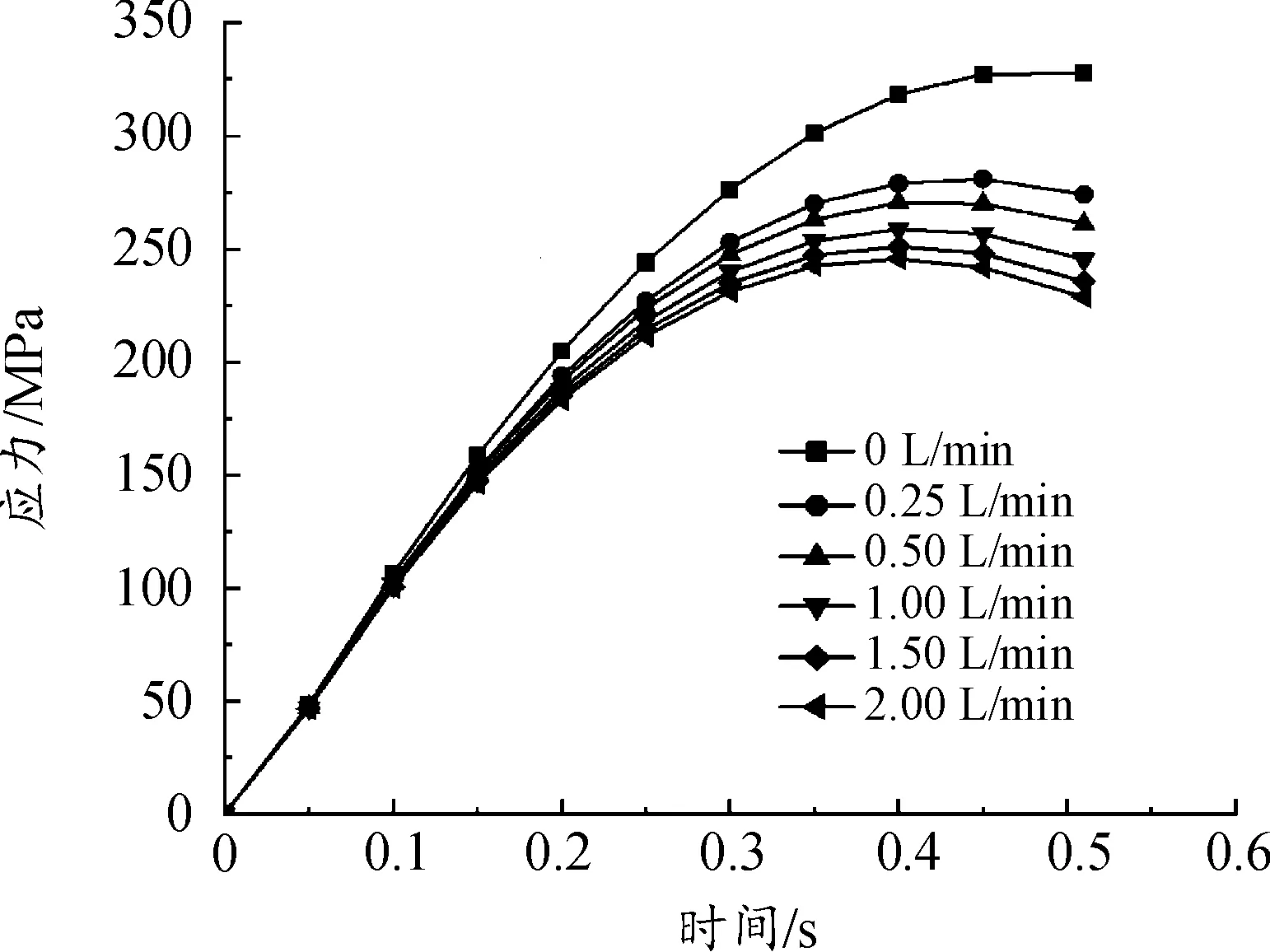

图7为不同流量条件下对偶钢片最高应力变化图,由图可知,在接合过程的前期,流量改变对对偶钢片最高应力所产生的影响较小。在接合中后期,当流量为0 L/min时,对偶钢片的最大应力呈现出随时间一直增长的趋势,接合过程结束时,最大应力达到328.6 MPa。在流量从0.25 L/min增加到2 L/min的过程中,流量越大对偶钢片的最高应力越低,且随着流量的增加,最高应力的下降速率减小,当流量从1.5 L/min增加到2 L/min时,2种流量间的最高应力差仅为7 MPa。

图7 不同流量下对偶钢片最高应力变化曲线

图8为接合完成时刻对偶钢片沿径向的应力变化图,从图中可以看出,随着润滑油流量的增加,对偶钢片在接合完成时刻沿径向的应力逐渐降低,沿径向的应力梯度也逐渐降低,当润滑油流量从1.5 L/min增加到2 L/min时,沿径向的温度和温度梯度的变化都较小。

图8 接合完成时刻对偶钢片径向应力分布曲线

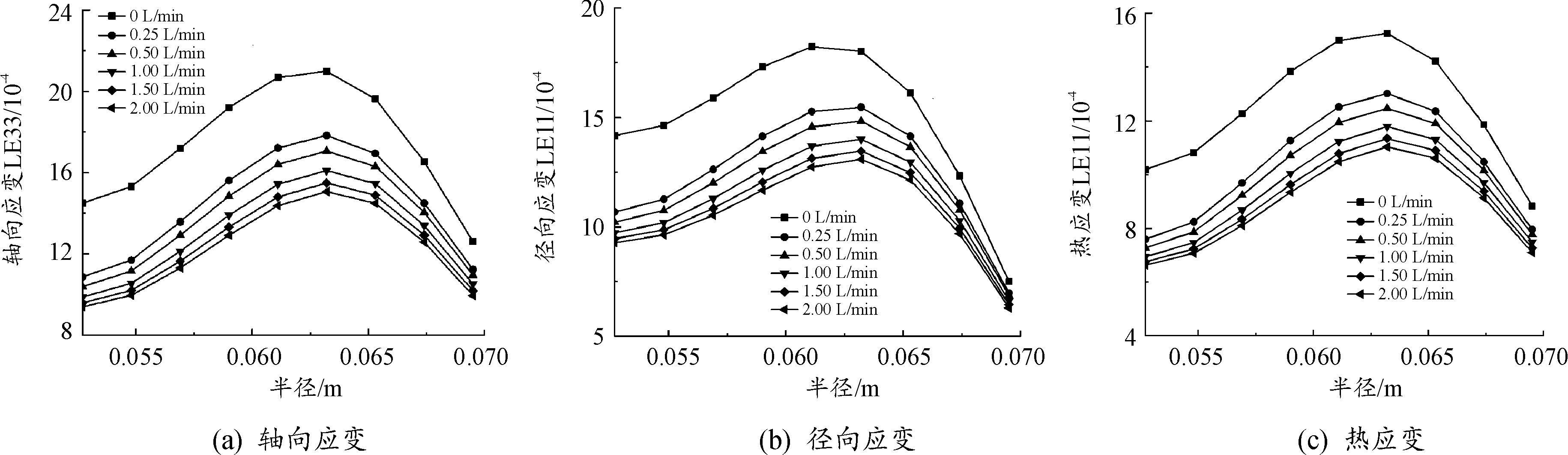

图9为不同流量下对偶钢片在接合完成时刻的轴向应变、径向应变以及热应变沿径向的变化图,对比图9(a)(b)(c)可以发现,对偶钢片的轴向应变、径向应变以及热应变都呈现沿径向先增大后减小的分布规律;随着润滑油流量增大,对偶钢片的径向应变、轴向应变以及热应变均减小,沿径向的应变梯度也减小,使对偶钢片沿径向的应变较为均匀。

图9 对偶钢片在接合完成时刻的应变沿径向的变化曲线

3.3 冷却润滑油流量对流场的影响

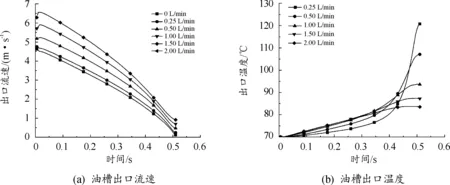

图10为不同流量下的油槽出口处润滑油流速和出口油温随时间变化图,从图10(a)可以得知,油槽出口流速随时间逐渐减小,分析是由于接合过程中,摩擦片转速下降使油槽内润滑油所受到的离心力降低所致。同时,从图中也可以发现,流量越大,油槽出口处润滑油流速随时间减小的趋势更明显,由此分析,润滑油流量增加会加大油槽内流体的流动阻力,从而降低单位体积润滑油的冷却效率。

图10 油槽出口处润滑油流速和油温随时间变化曲线

从图10(a)(b)可以看出,油槽出口油温随时间逐渐增大,原因是随着滑摩时间的增加,摩擦副的温度升高,摩擦片的转速下降使润滑油在油槽中的流速也下降,润滑油与摩擦副进行对流换热的强度和对流换热的时间都会增加,所以油槽出口处油温也就逐渐增大。并且由图可知,油槽入口润滑油流量越大,油槽出口油温越低,其原因是润滑油流量增大,使得油槽入口流速变大,导致润滑油通过摩擦副油槽的时间变短,润滑油与摩擦副进行对流换热的时间也会变短,故油槽出口处油温较低。

4 结论

1) 当单摩擦副润滑油流量不高于2 L/min时,增加润滑油流量使湿式离合器摩擦副对偶钢片的温度降低和应力减小,降低对偶钢片的轴向和径向应变,使对偶钢片表面的温度及应力分布更加均匀。

2) 润滑油流量对湿式离合器摩擦副热流固特性所产生的影响随着流量的增大而逐渐减小,对于本文的仿真对象,单副润滑油流量取1.5~2 L/min比较合适。