抱轴式小型电子换档执行器的设计与开发

高建民,代明

(上海汽车集团股份有限公司 创新研究开发总院,上海 201804)

0 前言

随着汽车智能化、电动化的推进,采用线控电子换档执行器的车型越来越多。当前,线控技术在新能源汽车智能驾驶领域占据了重要位置[1]。线控电子换档技术优势明显,但对整个系统的安全也提出了更高的要求[2]。

线控电子换档是将驾驶员的驾驶意图通过信息流控制转化为实际档位的切换,通过电信号及网络信号传输来控制变速箱,结构精简,操作便捷。当前,电子换档执行器大多采用拉索转接式,由于其子零件数量众多、空间需求大、装配复杂,对整车布置、生产制造及装配标定的要求越来越高[3]。为此,设计开发了抱轴式小型电子换档执行器。

1 抱轴式小型电子换档系统设计

1.1 结构设计

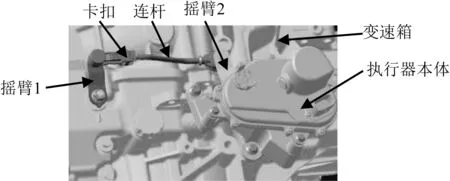

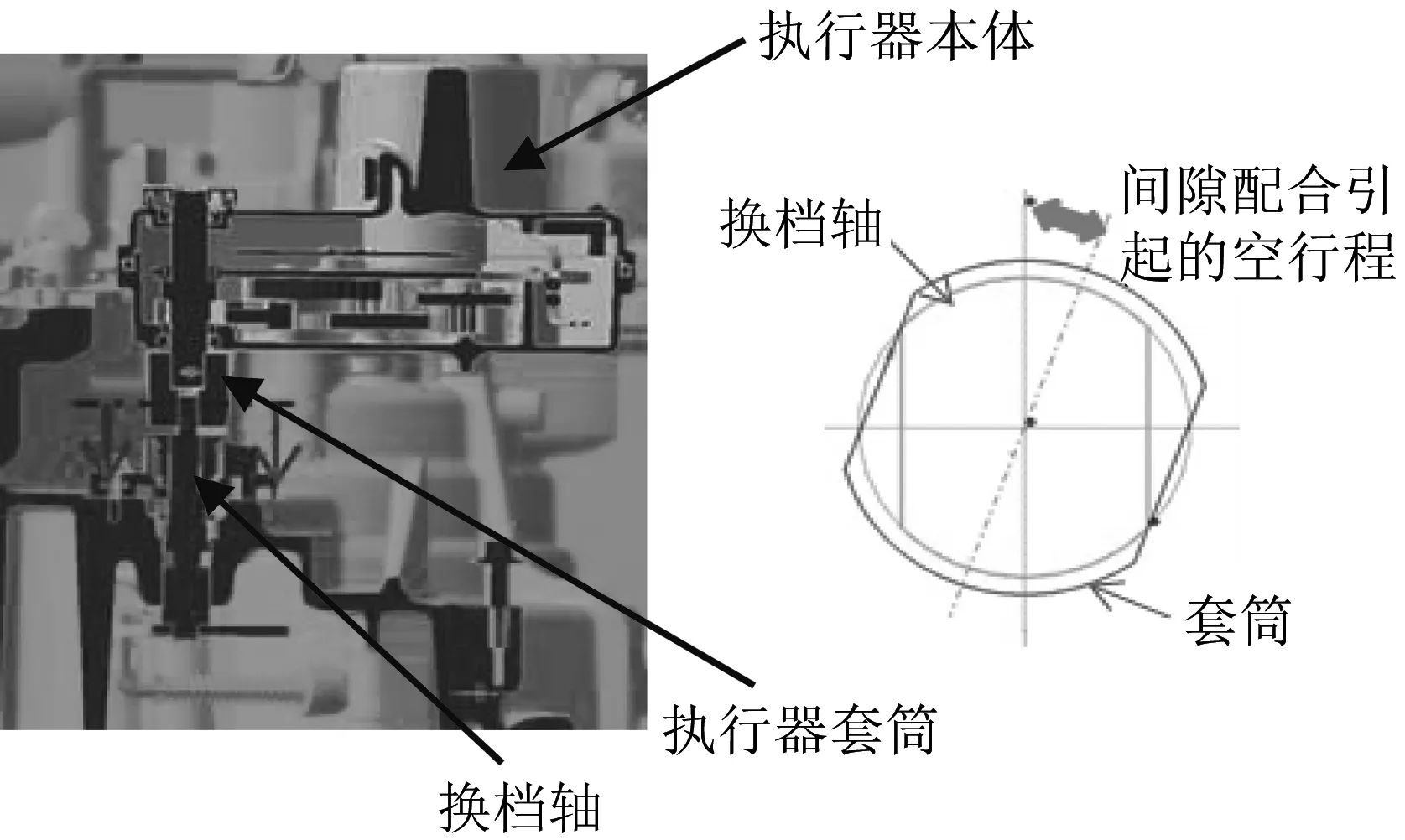

拉索转接式电子换档执行器如图1所示。抱轴式电子换档执行器在拉索转接式执行器的基础上取消了摇臂、连杆、卡扣、螺栓等近40件子零件,采用套筒[4]与换档轴直接连接,如图2所示。

图1 拉索转接式电子换档执行器

图2 抱轴式电子换档执行器

结构上的优化不仅在零件制造方面更省时、省力,在整车布置空间上更优,可以在保证执行器本体不变的情况下,执行器长度缩小50%以上。此外,在装配方面也更简易,装配工时由46 s缩减至21 s。2种换档执行器的匹配型式及特点见表 1。

表1 执行器与变速箱匹配型式对比

1.2 计算机辅助工程(CAE)校核与设计优化

1.2.1 整车驻车扭矩计算

当整车在坡上驻车停止时,轮胎受到的摩擦力等于由车重引起的下滑力,即

T=mgRsinβ

(1)

式中:T为轮胎受到的摩擦力;m为车辆整备质量;g为重力加速度;R为轮胎半径;β为坡度。

针对不同的车辆整备质量计算得到车型1的半轴承受扭矩为1 811 N·m,车型2的半轴承受扭矩为2 005 N·m,相应整车与零部件参数见表2。最终扭矩通过速比传递到驻车棘轮,按表2中的驻车弹簧刚度等参数,通过计算机辅助工程(CAE)仿真计算出在不同档位下驻车机构输出轴拔脱扭矩,如图3所示。

表2 整车与零部件参数

图3 棘爪接触状态CAE分析结果

由仿真分析结果得知,在30%坡度时最大拔脱扭矩为12 N·m(P档时),考虑到安全裕量,整个换档系统应以18 N·m进行校验。

1.2.2 换档轴设计与优化

换档轴材质为35号钢,换档轴直径为11 mm,与执行器配合扁口宽度为5.8 mm,初始设计倒角为0.5 mm,无特殊热处理。经分析,该换档轴的最大主应力高于屈服强度,不满足设计要求。为此,将设计倒角扩大为1.0 mm,并增加与套筒配合区域淬火工艺,洛氏硬度达到40 HRC以上,有效硬化层深度为0.3~1.3 mm。经CAE分析,扭矩为12 N·m时,换档轴的表面最大主应力为256 MPa,分析结果如图4所示。扭矩为18 N·m时,换档轴的表面最大主应力为382 MPa(设计值为<875 MPa);有效硬化层深度为0.3 mm时,最大主应力为236 MPa(设计值为<315 MPa),分析结果如图5所示,满足了设计要求。

图4 扭矩为12 N·m时的应力分布

图5 扭矩为18 N·m时表面及深层应力分布

1.2.3 间隙设计

1.3 执行器标定(自学习)方法与校核

由于线控换档执行器的摩擦阻力矩大于回位弹簧对变速器换档轴的力矩,因此对线控换档执行器的R、N、D档位进行精确标定就显得尤为重要[6]。但由于套筒与换档轴间隙配合会引起空行程,所以在实际应用中以电机扭矩控制进行精确标定的效果较差。设计中,换档执行器依据档位传感器(IMS)在P、R、N、D各档位的理论值进行标定,并以标定值的阈值区间对执行结果进行校验,以实现闭环。

因传递路径较长,需要系统性地梳理抱轴式换档执行器的标定过程,合理设定相应参数。具体尺寸链影响因素及校验参数见表3。

表3 尺寸链影响因素及校验参数

建立模型,设置A和B 2个档位,换档执行器按正转(P档到D档方向)、反转(D档到P档方向)进行标定和校验,如图6所示。其中,θ表示执行器套筒与换档轴间隙配合引起的空转角度,α表示位置A与位置B之间的理论角度,δ表示实际装配后齿形板与IMS理论差异角度。

图6 执行器套筒与换档轴关系

1.3.1 标定阶段(静态驾驶阶段)

标定时电机动作缓慢且有持续电流控制,标定精度的主要影响因素为换档轴与执行器套筒间隙配合的空转。

执行器套筒空转θ角度后推动换档轴转动,空转时IMS占空比PWM不变;空转完成后,执行器套筒推动换档轴转动,此时IMS占空比PWM发生变化。

在位置A,换档执行器记录此刻IMS PWM;然后换档执行器绕转α角度到达位置B,并记录此刻IMS PWM。

校验时,换档执行器按表3中ε控制比对初始阶段相应档位标定值和IMS对应中值。其中位置A切换至位置B时的校验与标定初始阶段一致,位置B切换至位置A时的校验则因配合间隙导致不同:执行器套筒先反转2θ,然后带动换档轴继续转动α-2θ,此时换档轴自位置B切换至位置A实际少转动了2θ。

1.3.2 动态驾驶阶段

动态驾驶阶段,换档执行器按表3中φ控制校验,除受标定时的影响因素外,还受齿形板带动换档轴回位、执行器转动惯量影响。

当以位置B切换至位置A时,因受执行器反向运动的空转影响,换档理论目标一直处于换档轴实际位置的左侧,如图7所示。

图7 执行器套筒、IMS与齿形板相对位置关系

由图7可以看出:当齿形板相对IMS左偏时,受执行器套筒惯性运动,相应PWM偏转最大,为ρ+τ+2σ+ω。

为保证换档功能正常,既需要满足变速箱不能机械上窜档,又需要确保TCU不能报换挡杆位置信息故障而使车辆丢失动力[7],即需要满足如下要求:

ε≥ρ+2σ+ω

(2)

μ≥γ≥φ≥ρ+τ+2σ+ω

(3)

经三西格玛计算,将ε设定为3%,φ设定为4.1%,其中最大影响因素为τ,占比为46%,第二重要影响因素为σ,在保持换档轴直径为11 mm不变的情况下,将切削扁口配合宽度由8.2 mm降至5.8 mm后,该累计公差可缩小44%。

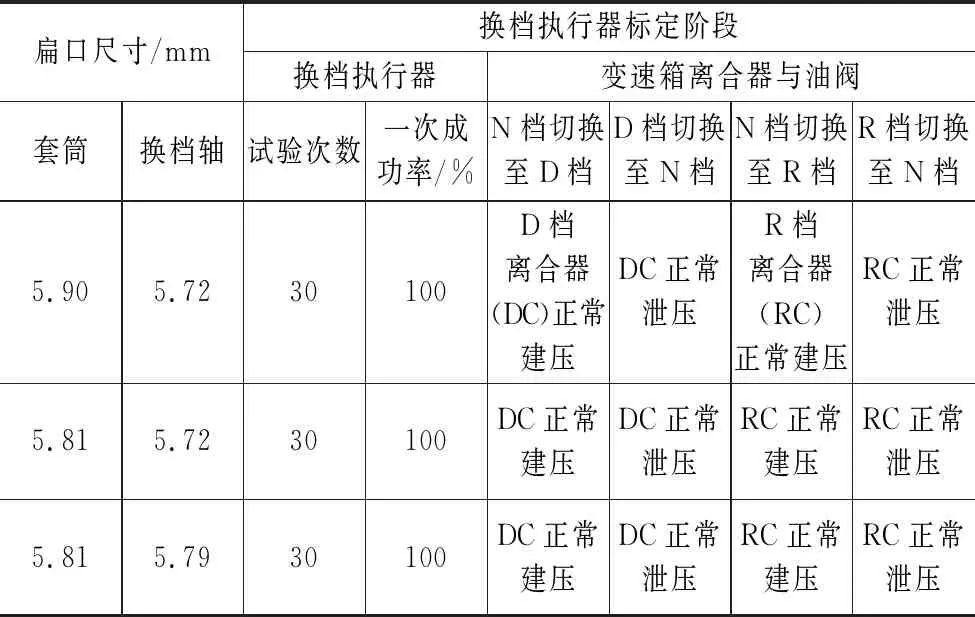

2 设计验证

挑选换档执行器套筒与换档轴样件,配合间隙分别为0.02 mm、0.09 mm、0.18 mm,覆盖极限样件,按前述标定方法与参数进行试验,结果见表4。每组样件各进行标定30次,均可一次性学习成功,相应档位的油路能正常建压或泄压。同时,经CANoe软件进行信号采集与分析,结果显示最大换档执行时间为0.27 s(自P档切换至D档);D档切换至P档的最大执行时间为0.3 s,均小于设定要求(0.6 s)。

表4 极限样件标定验证

为了验证可靠性,搭建了电子换档执行系统的台架[8],经P、R、N、D档间30万次耐久循环,均无故障。此外,经整车16万km综合耐久测试,换档正常。截至目前,累计下线售出2万余台整车,自学习一次性通过率达100%,静态、动态驾驶检查均合格,售后车辆也无换档相关故障。

综合验证结果表明该开发设计方案有效,换档准确可靠。经过设计优化,该产品通过了尺寸链的校核,降低了对IMS标定的要求,其可在供应商处完成后直接装配在变速箱换档轴上,使整车下线检测流程(EOL)时间更加可控。

3 结语

本文针对整车布置对空间的严苛要求,提出取消整套连杆机构,改为采用抱轴式小型电子换档执行器的方案,并从设计和制造的角度分析了抱轴式换档执行器的优势与劣势。抱轴式换档执行器在结构上具有设计精简、装配简便的优点,但同时需要满足更高的换档性能要求。

通过分析整车动力传递路径,计算了变速箱输出轴的强度要求,经过结构与工艺优化,大幅提升了轴系强度,满足了整车在极限驻车时的最大拔脱扭矩要求,提高了换档执行系统的可靠性和安全性。

通过梳理完整的系统换档链路,以IMS理论值为标定目标,采用尺寸链校核方式,合理地设计换档执行器校验参数,形成了尺寸链闭环,满足了电子换档执行器的静态标定与动态标定要求。

经系统性试验验证,该换档执行器的换档性能优异,在装配方面也更加简易,装配工时由46 s缩减至21 s,提高了整车产线的生产效率。