用氧化铋从锌冶炼废水中除氯试验研究

周正华

(株洲冶炼集团股份有限公司,湖南 株洲 412007)

锌冶炼过程中产生大量含氟、氯等有害杂质的冶炼废水,需进行脱氟脱氯处理[1-3]。从溶液中除氯主要有萃取法、针铁矿法、离子交换法、化学沉淀法和吸附法等[4]。萃取法主要采用二-(2-乙基己基)磷酸及三烷基叔胺、正辛醇等溶剂萃取脱除氯离子[5]。针铁矿法主要用Fe2+作配合体,通过其与氟离子、氯离子形成针铁矿共沉淀而脱除氯离子[6]。离子交换法主要是利用选择性离子交换树脂交换溶液中的氯离子,使氯离子吸附到树脂上,实现脱氯[7-8]。吸附法高效清洁,常用吸附材料有铝基、铁基和铋基[9-10]。沉淀法则是利用铜离子或银离子与溶液中的氯离子生成难溶氯化亚铜或氯化银沉淀实现脱氯[11-12]。总体来说,溶剂萃取法和离子交换法处理量较小,而氯化银法成本较高,针铁矿法实施有一定难度,因而研发一种经济、高效的废水中氯开路工艺具有重要意义。试验借助氯化铋稳定性强的特性[13-14],研究了以氧化铋为除氯剂从废水中去除氯,并对除氯渣进行碱洗再生,以期为含氯废水的高效处理提供参考。

1 试验部分

1.1 试验原料、试剂

废水:取自湖南株冶有色金属有限公司,Cl-质量浓度375 mg/L,pH=1.5。

试剂:氧化铋、氧化钙、氢氧化钠,均为分析纯;硫酸,工业纯。

1.2 试验原理

氧化铋经酸化处理后得到酸化物,其物相转变成Bi(OH)SO4(式(1)):

(1)

Bi(OH)SO4与氯离子结合形成氯氧铋难溶物进而将氯离子从溶液中去除(式(2))。氯氧铋在高浓度NaOH溶液中转化为Bi2O3或BiOOH(式(3)、(4)),Bi2O3或BiOOH酸化后转化为Bi(OH)SO4脱氯剂(式(5)、(6))。

(2)

2NaCl+H2O;

(3)

(4)

(5)

(6)

1.3 试验方法

从废水中除氯:废水体积200 mL,加入酸化后的氧化铋,在一定温度、氧化铋用量、废水pH下反应一定时间,之后过滤得到滤液和滤渣,分析滤液氯质量浓度,滤渣为除氯渣。

除氯渣碱洗脱氯:除氯渣20 g,与一定量氢氧化钠溶液混合,在一定温度、NaOH浓度和液固体积质量比条件下反应一定时间,之后过滤得滤液和滤渣,分析滤液中氯质量浓度,计算氯脱除率;滤渣为碱洗脱氯后的氧化铋酸化物。

2 试验结果与讨论

2.1 废水除氯

2.1.1 温度的影响

反应时间1 h,氧化铋用量为废水中氯离子质量的10倍,溶液初始pH=1.5,温度对除氯的影响试验结果如图1所示。

图1 温度对氯去除率的影响

由图1看出:随温度升高,氯去除率升高,至40 ℃时达最高,为93.37%,之后随温度升高,氯去除率逐渐降低。温度较低时,溶液中离子扩散速度较慢,反应不充分,除氯效果不佳;温度过高,则氯氧铋不稳定,容易解离出游离态Cl-,影响氯的实际去除效果。综合考虑,确定温度以40 ℃为宜。

2.1.2 氧化铋用量的影响

反应时间1 h,温度40 ℃,溶液初始pH=1.5,氧化铋用量对氯去除率的影响试验结果如图2所示。可以看出:随氧化铋用量增大,Bi(OH)SO4与氯的反应更加充分,有利于氯的去除,因此氯去除率升高;氧化铋用量增至废水中氯离子质量的10倍后,氯去除率趋于稳定,维持在93%左右,残氯质量浓度在20 mg/L左右。综合考虑,确定氧化铋用量以氯离子质量的10倍为宜。

图2 氧化铋用量对氯去除率的影响

2.1.3 溶液初始pH的影响

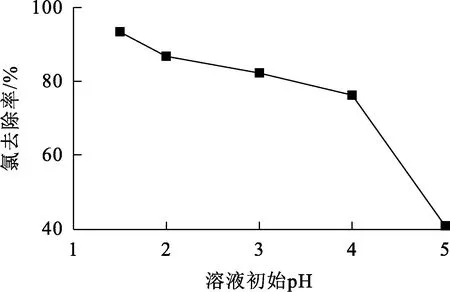

反应时间1 h,温度40 ℃,氧化铋用量为废水中氯离子质量的10倍,以CaO调溶液pH,溶液初始pH对氯去除率的影响试验结果如图3所示。

图3 溶液初始pH对氯去除率的影响

由图3看出:随溶液初始pH升高,氯去除率降低。这是由于铋离子极易水解,在弱酸环境中直接转化为BiO(OH),从而降低对氯的去除能力。溶液pH=1.5时,氯去除效果最好,去除率达93.37%。废水pH即为1.5左右,所以不必调pH,原始pH即可。

2.1.4 反应时间的影响

溶液初始pH=1.5,反应温度40 ℃,氧化铋用量为废水中氯离子质量的10倍,反应时间对氯去除率的影响试验结果如图4所示。可以看出:氯去除反应速度较快,1 h后反应基本达到平衡,氯去除率趋于稳定,维持在92%左右。氧化铋除氯虽属于吸附法脱氯,但铋盐与氯结合生成氯氧铋沉淀物也具沉淀反应特点,反应速度较快。综合考虑,确定反应时间以1 h为宜。

图4 反应时间对氯脱除率的影响

2.2 除氯渣碱洗脱氯

2.2.1 除氯渣的组成

除氯渣的XRD和SEM分析结果如图5所示。可以看出,除氯渣呈针状和片状,形貌与氧化铋的颗粒形貌[15]完全不同,说明除氯过程中发生了物相转变和晶型重构,氯与铋反应生成了新的物相BiOCl,表明废水中的氯主要以BiOCl形式被去除。

图5 除氯渣的SEM(a)、XRD(b)分析结果

2.2.2 温度对除氯渣碱浸脱氯的影响

NaOH质量浓度80 g/L,反应时间1 h,液固体积质量比5/1,温度对除氯渣碱洗脱氯的影响试验结果如图6所示。可以看出,温度对碱洗脱氯影响较大:随温度升高,氯脱除率提高;温度升至90 ℃时,氯脱除率达最大。随温度升高,反应动力学速度加快,反应更趋完全,脱氯效果更好。综合考虑能耗、成本等因素,确定温度以90 ℃为宜。

图6 温度对碱洗脱氯率的影响

2.2.3 氢氧化钠质量浓度对除氯渣碱浸脱氯的影响

温度90 ℃,反应时间1 h,液固体积质量比5/1,氢氧化钠质量浓度对除氯渣碱洗脱氯的影响试验结果如图7所示。

图7 NaOH质量浓度对碱洗脱氯的影响

由图7看出:随NaOH质量浓度升高,氯脱除率提高,至NaOH质量浓度为80 g/L后,氯脱除率趋于稳定。NaOH质量浓度过高,即溶液呈强碱性,会导致铋生成氢氧化铋胶体,吸附部分氯,从而影响脱氯效果;另外,NaOH质量浓度越高,溶液黏度越大,也不利于溶液与渣的分散,不利于反应充分进行,进而影响脱氯效果。综合考虑,确定NaOH质量浓度以80 g/L为宜。

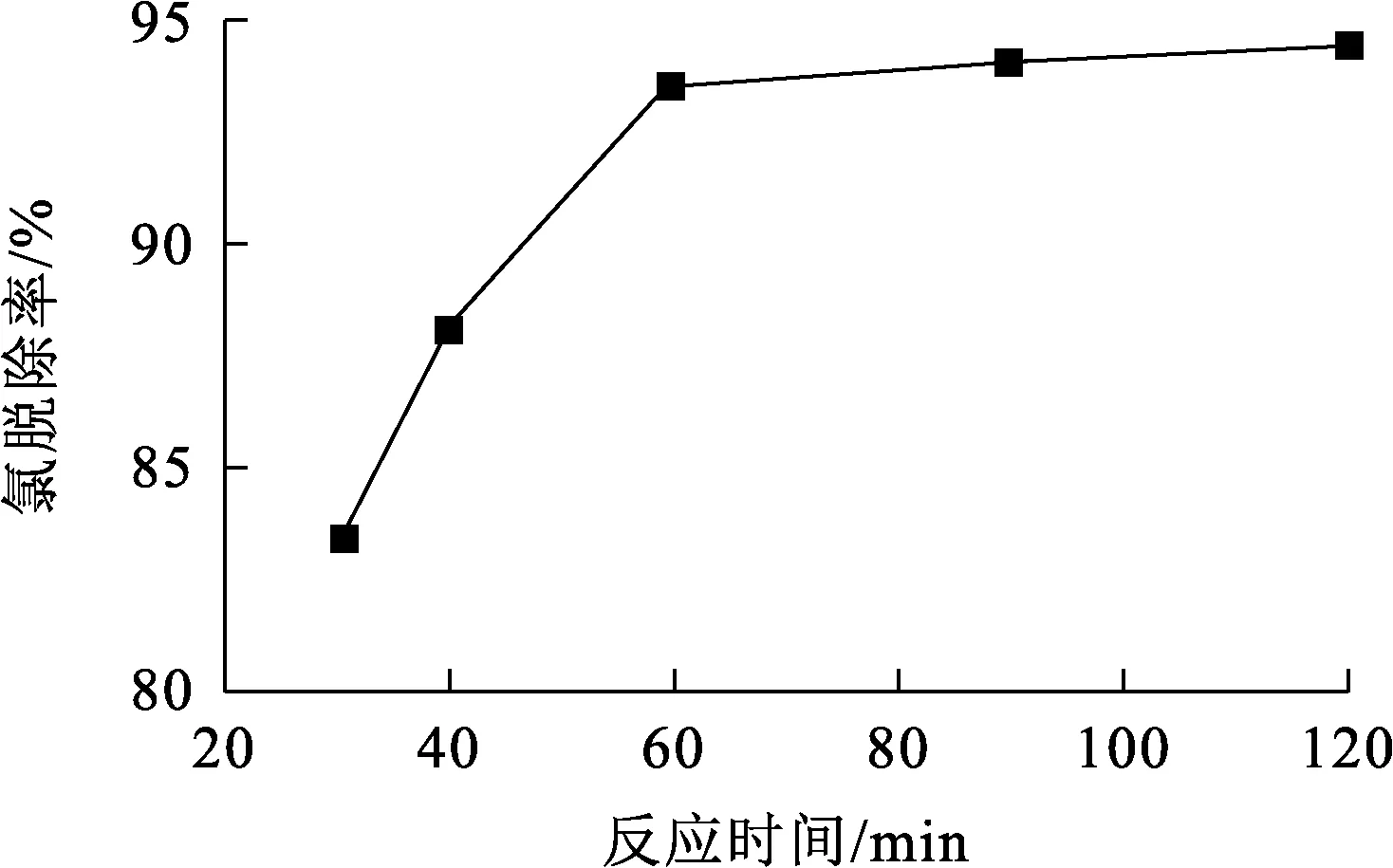

2.2.4 反应时间对除氯渣碱浸脱氯的影响

温度90 ℃,NaOH质量浓度80 g/L,液固体积质量比5/1,反应时间对除氯渣碱洗脱氯的影响试验结果如图8所示。

图8 反应时间对碱洗脱氯的影响

由图8看出:碱洗时间对脱氯影响不大,反应30 min脱氯率即可达82%,反应60 min后基本达到平衡。在强碱作用下,除氯渣可快速脱氯,氯渣本身得到再生。综合考虑,确定脱氯反应时间以60 min为宜。

2.2.5 液固体积质量比对除氯渣碱浸脱氯的影响

温度90 ℃,反应时间1 h,NaOH质量浓度80 g/L,液固体积质量比对除氯渣碱洗脱氯的影响试验结果如图9所示。

图9 液固体积质量比对碱洗脱氯的影响

由图9看出:增大液固体积质量比有利于氯的脱除。更多碱液的参与可使脱氯反应更充分,脱氯效果更好;但液固体积质量比过大,碱液耗量增加,同时也使后续碱洗液的处理难度加大。综合考虑,确定液固体积质量比以5/1为宜。

2.2.6 脱氯渣的SEM和XRD分析

在上述试验确定的适宜条件(温度90 ℃,NaOH质量浓度80 g/L,反应时间60 min,液固体积质量比5/1)下对除氯渣碱洗脱氯,脱氯率为93.64%,碱洗液中氯质量浓度为20.07 g/L,相较于废水中的氯质量浓度375 mg/L,富集了50倍以上。脱氯渣的SEM和XRD分析结果如图10 所示。可以看出,脱氯渣呈棒状和三角锥状,与除氯渣的针片状有明显不同,表明碱洗过程中发生了系列反应使物相重组,生成了均匀的化合物Bi2O3,且物相组成单一,可返回酸化处理后再次用于除氯。

图10 脱氯渣的SEM(a)、XRD(b)分析结果

3 结论

氧化铋经酸化处理后从冶炼废水中去除氯是可行的,在废水初始pH=1.5、温度40 ℃、氧化铋用量为废水中氯离子质量的10倍、反应时间1 h 条件下,废水中氯去除率在90%以上,除氯后液中残留氯质量浓度低于30 mg/L。除氯渣形貌呈针状和片状,物相组成为BiOCl。除氯渣用碱液洗涤可脱除氯,在反应温度90 ℃、NaOH质量浓度80 g/L、反应时间60 min、液固体积质量比5/1条件下,脱氯率达93.64%,碱洗液中氯质量浓度为20.07 g/L,富集了50倍以上。脱氯渣呈棒状和三角锥状,主要物相为Bi2O3,可返回酸化处理后再次用于废水除氯。