虚心旋转综放工作面矿压分布特征分析

杨路林,刘 倩,史晨昊

(1.陕西铁路工程职业技术学院,陕西 渭南 714000;2.山东科技大学,山东 青岛 266590)

0 引 言

旋转开采技术越来越多地被用于回采受断层、边角煤和保护煤柱等多种因素造成的不规则工作面[1-3]。杨晓东等[4]对保德煤矿81308旋转工作面开采时的端头设备搭接、开采工艺及矿压规律等问题进行了研究。李顺顺等[5]对芦岭矿Ⅱ1041综采工作面大角度旋转开采方案、工艺参数和旋转技术要求、矿压显现规律等关键技术进行了研究,并对整个采场的采动应力变化规律进行了分析,有效解决了Ⅱ1041工作面旋转开采期间刮板输送机的上下窜动以及支架旋转角度控制的问题。杨胜利等[6]研究了M型工作面的特殊回采工艺,使工作面连续多次大角度旋转,实现了M形工作面不搬家倒面高效回采。李亮等[7-8]采用理论分析的方法设计了旋转工作面的转采方案,并确定了转采割煤参数。王惠风等[9]以三角煤实心旋转回采技术理论,研究了三角煤回采过程中的端头设备搭接、回采巷道布置、开采工艺及顶板控制技术。贾连鑫[10]研究发现寸草塔二矿31202 综放工作面在回采过程中的逐渐调斜以及期间液压支架的按步回撤技术可高效提高煤炭回采率。牛钦环等[11]研究初采调斜工作面前方支承压力分布指出,支承压力在工作面下端小于上端,且在初次来压时,支承压力达到峰值。杨科等[12]指出采场支架反复支撑、转采区的应力集中是造成旋转采场和巷道围岩易失稳的关键因素。针对旋转技术的研究主要集中在旋转工作面的回采工艺、割煤特点或矿压显现特征,且大都依靠经验或现场实测的方法总结规律[13-14],而对于综放采场旋转区的顶板结构特征、采场压力演化规律等内容尚未进行过系统地理论分析,故有必要对这些内容进行全面且深入的研究,既能为复杂条件下拓宽综放采煤的适用范围增加采区回采率提供思路,也有助于创造良好的经济效益和社会效应。

1 工程概况

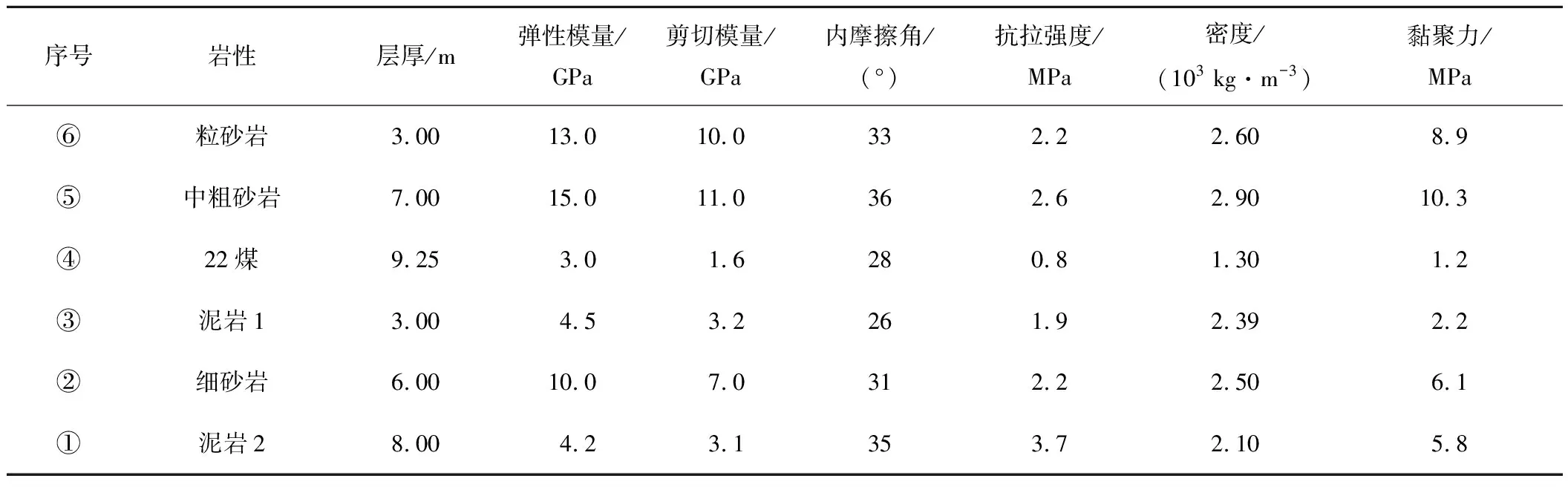

长春兴煤矿301综放工作面主采22煤层,平均倾角3°,为近水平煤层,煤层厚度为7~12.5 m,平均为10.25 m,回采面覆岩运动参数见表1。301工作面设计总推进长度1 032 m,工作面长度230 m,设计采厚3.5 m,采放比为1∶2.5,工作面埋深220~250 m,平均埋深235 m。如图1所示,工作面设计为一进一回二巷,沿煤层底板布置。但在301工作面末端,因矿井大巷与回采巷道不是垂直布置,若继续按照正常推进方向回采,会滞留部分三角煤无法采出,故为最大可能采出煤炭资源,将末采阶段回风巷道布置为弧形。

表1 顶板岩层运动参数

图1 回采巷道布置Fig.1 Back-harvest roadway layout

如图2所示,301工作面末采阶段采用了以虚心O为旋转中心的开采方式,整个旋转开采过程中设置了23个调采循环,运输巷推进18.4 m,回风巷推进195 m。每个循环内机头、机尾按照1∶11的比例进行推进,进刀位置处支架编号分别为12、24、36、48、60、72、84、96、108、120号,总计10个进刀点,每次旋转角度为2°。

图2 旋转开采示意Fig.2 Diagram of recycling cycle

2 旋转工作面顶板压力分布特征理论分析

2.1 采场顶板结构分析

根据岩层运动参数计算可知[15-17],采场中部区域一次回采厚度大,顶煤、①和②岩层均在其直接顶冒落范围内,随采随冒,③岩层以基本顶形式存在,其顶板结构模型如图3所示。其中h为工作面采高,3.5 m;T为顶煤高度,5.5 m;MZ为直接顶厚度,9.6 m;ME为基本顶厚度,15.6 m;C为基本顶岩梁断裂步距,18.1 m机尾区域不放煤,回采空间较小,下位顶煤垮落,上位顶煤受工作面煤壁和侧向煤体支撑形成弧三角悬板结构,但由于转采期间推进速度快,且紧邻中部放煤区域,受采动影响剧烈,三角弧悬板结构容易破坏。

图3 采场中部顶板结构模型Fig.3 Roof structure model of middle stope

对于机头区域而言,301工作面进入转采区前,端头形成以煤壁和侧方煤体为固支边,采空区弧形断裂线为自由边的弧三角悬板结构[18-19],如图4所示。但在转采过程中,由于进尺远小于机尾区域,且不再放煤,割煤方法的改变会影响上覆岩层的活动特征。进入转采区后,顶煤冒落成为下位直接顶,由于下部回转空间所限,①号岩层由正常回采阶段的冒落状态演化成以回转或变形失稳为特点的类基本顶结构,但因其物理强度有限,随着工作面的持续推进,最终仍以冒落方式作用在机头区支架上,见表1。②号随着①号岩层的失稳而垮落,属上位直接顶范畴。③岩层不在机头区冒落范围内,且强度较大,垮落步距为18.1 m,远大于①、②岩层,见表1,因此以基本顶形式存在,其顶板结构模型如图5所示。其中,h为工作面采高,3.5 m;T为顶煤高度,5.5 m;MZ为直接顶厚度,6.8 m;ME为基本顶厚度,18 m 。

图4 端头区弧三角板结构Fig.4 Triangle roof plate with curve side of face end

图5 机头区顶板结构模型Fig.5 Roof structure model of beneath ending

2.2 矿压分布特征理论分析

1)全工作面顶板压力分布特征。根据转采技术可知,进入转采前,已经将工作面上、下端头的超前距调整为0,整个工作面在转采线附近与上、下平巷垂直。为简化模型,先假定此时工作面各处的顶板运动情况基本一致,则随着回采面推进,采场各处悬顶面积逐渐增大,且各处悬顶面积出现明显差异。机头区域因受弧形三角板保护及采空区充填较实的影响,顶板较为稳定。随着工作面推进,当采场中部顶板运动时,由于其正下方支护能力弱,而机尾处又因推进速度快,顶板活动范围大,难以形成有效支撑,又因覆岩采动影响范围内存在一层较厚的顶板可起到侧向传递力的作用,从而导致采动空间较小处机头区的顶板压力比采动空间较大处的顶板压力明显增大,促使该处顶板活动加剧,支架载荷增加,如图6所示。

图6 采场顶板压力转移作用示意Fig.6 Schematic of pressure transfer of whole stope roof

如图6所示,由于采场上方一定范围内存在强度较大的基本顶,当采场下部已采空间分布不均匀时,中、上部顶板的矿压作用可通过基本顶向机头区转移,引起机头区载荷的集中。

2)三角弧形顶板压力分布特征。随着工作面的不断推进,当可传递矿压作用的基本顶发生破断后,各岩块之间已经不能构成一个整体,其传递力的作用变弱,因此由采场中、上部向下部的矿压转移效应开始减缓,此时沿工作面倾向的采场全范围顶板模型如图7所示。

图7 三角弧形顶板压力转移作用示意Fig.7 Schematic of pressure transfer of triangle roof plate with curve side

如图7可知,机头区上方基本顶形成弧三角悬板结构。随着转采步距的增加,距离旋转中心,即机头区越近,推进速度就越小,悬板面积就越小;反之,距离机头区越远,推进速度越快,悬板面积就越大。因此,尽管采场上方基本顶断裂后,已无法继续向机头区传递中、上部的矿压作用,但在弧三角形板的影响范围内,沿工作面倾向,各处的悬顶面积仍然有较大差别,故悬顶面积大的区域仍可向机头区传递矿压作用,引起该处的顶板载荷集中。

3 旋转工作面矿压显现特征数值模拟

3.1 模型的建立

以301工作面的实际开采条件建立模型,长(X方向)为300 m,宽(Y方向)为280 m,高(Z方向)为73.8 m,沿垂直高度方向分为9层,其力学参数见表2。模型上部边界按其采深深度230 m施加载荷,工作面长度230 m,沿X方向开挖。为消除边界效应的影响,更加真实地模拟工作面的实际开挖情况,工作面从20 m位置开始开挖直至280 m结束,其中前90 m为正常回采阶段,顶煤放出率按75%计算,从90 m位置开始进入转采区,开始不放煤,回采厚度为3.5 m,机头机尾按照比例1∶11开挖,运输巷依次推进3、6、9、12、15 m,整个转采期间机头推进15 m,机尾推进165 m。运输巷和回风巷按照宽5 m、高4.5 m的尺寸开挖。工作面正常和转采阶段的开挖模型如图8所示。

图8 不同阶段工作面开挖示意Fig.8 Model graph of working face in different mining stages

表2 各岩层力学参数

续表

3.2 转采阶段顶板压力分析

工作面正常推进60 m和90 m,以及运输巷依次推进3、6、9、12、15 m时的工作面垂直应力变化情况分别如图9和图10所示。

图9 正常推进阶段采场压力分布Fig.9 Vertical stress in normal mining stages

图10 转采阶段采场压力分布Fig.10 Vertical stress in rotating mining stages

现统计正常推进和转采阶段的采场顶板压力显现特征值见表3,并据此绘制沿工作面推进方向的矿压显现规律变化折线,如图11所示。

表3 采场矿压显现特征值

由图9—图11分析可知:

1)工作面未进入转采区前,由于两侧均为实体煤,开采边界条件相同,因而采场顶板的矿压显现及侧向支承压力分布表现出典型的对称性,中部压力大,两端头压力较小,端头上、下端头应力集中区为0。

图11 转采阶段机头区应力集中作用变化规律Fig.11 Law of stress concentration change in underneath expert during revolving mining

2)当进入转采阶段,运输巷推进步距为3 m时,采场的矿山压力作用开始呈现不对称分布。沿工作面倾向,从机尾到机头上方顶板压力逐渐增大,整个采场的顶板压力开始表现出向运输巷端部传递的趋势,但由于转采步距较小,采场各处的回采空间差距还不明显,此时应力集中作用尚不明显。机头区垂直应力3~5 MPa,最大值为7 MPa,集中区范围为2 m,与机尾基本相同,但分布范围略大。

3)随着转采推进步距的增加,机头区上方应力集中现象越来越明显,集中区范围、应力峰值及集中系数逐渐增大。同时,由于顶煤及部分直接顶的受力已达到强度极限而发生破坏,导致应力集中区开始向上方转移,最终稳定在采场上方约17 m的位置。

4)当转采步距为15 m时,回风巷推进至165 m时,机头上方的应力集中现象达到最大,应力集中区范围超过30 m,应力达19 MPa。根据模型所确定的煤层实际埋深计算,原岩应力为5.8 MPa,则此时应力集中系数已超过3。按照应力集中的相关标准[20-21],此时机头区属于“非常集中”,因此在实际开采中,需格外加强机头区的支护工作。

5)在应力集中区外,对工作面倾向的顶板压力进行分析可知,整个转采阶段,距离旋转端,即机头位置,越近顶板压力越大;距离机头区越远,顶板压力越小,且随着机头区应力集中的加剧,该现象愈加明显。机尾区应力范围稳定在2~5 MPa,低于原岩应力水平,说明自进入转采阶段就一直处于应力降低区。

4 转采区矿压显现特征实测分析

为便于研究采场顶板的运动规律,在301工作面布置了12条测线,分别为机头区(5、10、15号),机头邻区(30、46、62号),机尾邻区(70、82、90号),机尾区(110、115、125号)4个部分。统计了转采起始线以里约220 m处开始,直至工作面转采结束全范围内的支架工作阻力数据,其中机头(运输平巷)推进652~890.4 m,机尾(回风平巷)推进652~1 073.6 m,共折合276~519个割煤循环。由于转采期间割煤特点,各测线处推进度不尽相同,按照实际割煤循环划分来压步距分析顶板运动情况,现统计各测线处顶板运动特征见表4,各测区代表性测线整架循环末阻力和初撑力变化曲线如图12所示。

表4 工作面不同阶段来压特征值

由表4及图12分析可知:

1)正常回采阶段,沿301工作面长方向各测线处矿压显现强度不同,各处来压位置也不一致。大致表现为,机头和机尾区顶板活动较弱,支架工作阻力变化稳定,顶板来压的周期性不显著,步距大但显现强度小;机头邻区和机尾邻区处于工作面中部,顶板活动剧烈,压力变化大,来压的周期性特征显著,步距小但显现强度大。距设计转采位置77~120 m,存在一条全长空巷和一条半长空巷,受此影响,各测线推进至空巷时,支架工作阻力均有不同程度地上升。

2)进入转采阶段,各测区的顶板压力分布特征与正常回采期间均有显著差异。①沿工作面倾向来看,整个采场各测点的支架工作阻力表现出如下规律:距机头区越近,支架工作阻力越大。距机头区越远,支架工作阻力就越小,沿工作面倾向各处顶板来压强度明显呈不对称分布。②机头区支架工作阻力相比转采前显著增大。以机头区5号和10号测线为例,转采阶段2条测线来压时的均值阻力均超过12 000 kN,相比正常推进阶段分别增大了102%和68%,非来压期间的均值阻力也分别增大了41.3%和

33.9%,应力集中现象明显。针对机头区5号和10号测线的来压特点来看,没有表现出周期性特征,而是先增加,后降低,最后趋于稳定,但沿推进方向却出现了2个峰值。分析认为,转采初期由于顶煤与直接顶之间冒落的矸石并未压实,导致集中的载荷并不能及时全部传递到采场支架上,因此支架工作阻力增长缓慢;随着顶煤上方的三角弧悬顶开始发生破断,机头区迎来第一次峰值。由于机头上方顶煤与顶板充分压实,矿压传递作用及推进速度对支架工作阻力的影响逐渐发挥出来,导致机头区支架工作阻力再一次升高。③机头邻区各测线位置来压周期性明显,同正常回采阶段相比均值阻力整体呈下降趋势,但来压步距变大。30号测线由于距机头区较近,一定程度上受压力传递作用的影响而承担了部分传递的压力,顶板压力共经历了2次周期性变化,来压时均值强度相比正常回采阶段增大了2.3%,略大于正常回采阶段。62号测线距机头区较远,其顶板压力部分转移至机头区,导致顶板运动减缓,来压时和来压前的均值阻力分别下降8.3%和8.1%。④机尾邻区支架工作阻力变化与机头邻区相似,其来压前及来压期间均值阻力小于正常回采期间。以70号和90号为例,进入转采区后,2个测点均经历了数次周期来压。相比正常推进阶段,稳定阶段均值阻力分别下降7.8%和4.1%,来压时均值阻力分别下降11%和8.9%,来压步距变大。⑤机尾区由于处在非旋转中心的最外侧,在转采期间短刀斜切数量最多,推进速度最快,来压步距较大,故其采场支架工作阻力受推进速度的影响,变化较大。以110号和125号测线为例,正常回采阶段来压前均值阻力分别为6 261 kN和5 251 kN,来压时均值阻力分别为11 259 kN和6 529 kN;进入转采后,来压前均值阻力分别下降7.2%和6.2%,来压时均值阻力分别下降13.7%和10.1%,则旋转开采对来压期间的工作阻力影响较非来压期间更加明显。

综上分析,受转采影响,各测区支架工作阻力均出现不同程度的变化,特别是机头区应力集中现象明显,而机头区以外支架工作阻力出现了一定程度的降低。机头区支架工作阻力增大的主要原因是受采场基本顶和机头区上方三角弧悬顶结构的影响,转采期间沿工作面倾向一定范围内,总能出现回采空间或悬顶面积的差异,共同导致机尾和采场中部的矿山压力向机头区传递,引起该处基本顶载荷的增加。如图5所示,此时机头区顶煤因受转采期间割煤方法的影响形成了一种既可以向采场支架充分传递覆岩的顶板运动作用,又因煤体自身强度所限,在支架上部提前开裂,从而不使该作用力向工作面前方传递的结构,最终导致机头区支架工作阻力增加。另外,对于采场中下部区域来说,其推进速度与正常回采基本相同,而且岩梁周期断裂步距相对正常回采期间增大,但其采场支架工作阻力反而出现了一定程度的减小,说明推进速度对采场支承压力的影响作用较小,故可证明上覆岩层基本顶沿倾向方向的压力传递作用,特别是机头区弧三角悬板结构沿倾向方向的压力传递作用是造成机头区应力集中的最主要因素。

5 结 语

1)长春兴煤矿301综放工作面在旋转过程中,由于机头推进速度远大于机尾,导致同一时期内沿工作面走向和倾向上各处的回采空间体积及采动影响范围差别较大。

2)在机头区的三角弧形顶板影响范围内,随着转采步距的增加,距旋转中心越远的区域,弧形板悬顶面积就越大。

3)结合以上两种因素,再加上覆岩采动影响范围内存在一层较厚的顶板可起到侧向传递力的作用,这3个条件共同作用的结果是采动空间较小处机头区的顶板压力比采动空间较大处的顶板压力明显增大,引起机头区的应力集中。