8.2 m超大采高采场矿压显现特征及围岩控制

彭林军,岳 宁,李 安,蔡逢华,李申龙,李明辉,闫国成,刘 欢

(1.大连大学 建筑工程学院,辽宁 大连 116622;2.陕西未来能源化工有限公司 金鸡滩煤矿,陕西 榆林 719000)

0 引 言

大采高综采技术在我国发展非常迅速,采高从4.5 m逐步发展到5.5、6.3、6.8、7、8 m,工作面单产也屡创新高,金鸡滩煤矿2-2108工作面8.2 m大采高综采工作面日产达到4.8万t。此次工作面采场矿压显现问题国内外无相关经验可借鉴,同时液压支架等开采设备大型化对围岩控制带来了亟待解决的新难题。我国专家学者在浅埋煤层大采高工作面矿压显现规律和来压机理等问题做了大量研究和实践。黄庆享等[1-2]对浅埋煤层大采高工作面矿压及双关键层结构分析研究,并提出了近浅埋煤层的概念,主要以双关键层及其叠合作用导致的大小周期来压为主的矿压特征。张立辉等[3]对8 m大采高综采工作面矿压显现规律及回采技术进行了研究,得出随着采高加大,工作面煤壁片帮现象加剧,矿压显现明显。杨俊哲[4]对8.8 m大采高综采工作面关键回采技术进行了研究,总结出了超大采高矿压规律,形成了双支架垂直过渡工艺,提高了资源采出率。王海军[5]研究了神东矿区 8 m 以上超大采高综采工作面技术,分析了大采高综采工作面主要综采设备关键技术难点与可行性。王家臣等[6]进行了浅埋薄基岩高强度开采工作面初次来压基本顶结构稳定性研究。提出了确定支架合理工作阻力的动载荷法并进行现场应用。于斌等[7]对特厚煤层综放开采大空间采场覆岩结构及作用机制开展研究,得出特厚煤层综放开采覆岩远近场关键层运动对采场矿压产生重要影响。梁运培等[8]研究了大采高综采采场关键层运动型式及对工作面矿压的影响,得出了大采高综采采场关键层存在2种结构形态和6种运动形式,并给出了运动式的形成条件。张杰等[9]对厚土层浅埋煤层覆岩运动破坏规律研究,提出了加强支护来预防顶板大面积跨落的方法。任艳芳等[10]研究了薄基岩浅埋深长壁工作面覆岩结构运动特征,得出了浅埋长壁工作面围岩应力场中形成“承压拱”结构,该结构具有承载作用。李正杰[11]对浅埋薄基岩综采工作面覆岩破断机理及与支架关系进行研究,得出支护强度与顶板下沉量不再是双曲线关系,而是分成2个阶段。宋振骐等[12]开展了煤矿重大事故预测和控制的动力信息基础的研究,对传递岩梁周期裂断步距与周期来压步距差异分析及动力信息基础进行了分析。卢国志等[13]对传递岩梁周期裂断步距与周期来压步距差异分析,建立了岩梁周期断裂步距与周期来压步距之间的力学与数学关系。王书文等[14]对采空区侧向支承压力演化及微震活动全过程实测研究,得出采空区侧向覆岩结构构成及活动性与前方差异明显,并导致了2个方向上的支承压力特征差异。许永祥等[15]研究了特厚坚硬煤层超大采高综放开采支架-围岩结构耦合关系,提出了强力放煤机构结构改进和优化策略,并对破煤机理和效果进行探讨。候忠杰等[16-17]对浅埋煤层关键层研究,指出地表厚松散层浅埋煤层覆岩中2层坚硬岩层均为关键层,并建立了浅埋煤层“短砌体梁”、“台阶岩梁”结构与砌体梁理论。徐刚等[18]研究了工作面上覆岩层蠕变活动对支架工作阻力的影响,得出检修期间和长时间停产期间支架工作阻力与时间关系符合简化西原模型蠕变方程,且不同支架间拟合曲线具有较强的一致性。王国法等[19-20]主要对8.2 m超大采高综采成套装备研制及应用研究,通过液压支架与围岩的耦合动力学模型,确定了顶板岩层对液压支架的冲击动载荷,煤壁的破坏深度与开采高度、矿山压力呈正相关性,与煤体强度呈负相关性。笔者以金鸡滩煤矿2-2108大采高综采工作面为研究对象,对8.2 m超大采高采场矿压显现特征及围岩控制进行了研究,研究成果将为榆神矿区类似条件开采矿压控制提供一定科学依据。

1 12-2上108超大采高工作面概况

12-2上108工作面(以下简称108工作面)是金鸡滩煤矿一盘区西南翼首采工作面。

现开采2-2上煤层厚度5.5~8.4 m,平均6.65 m,倾角平均小于1°。煤层埋深为200~305 m,平均采深246 m,松散层厚度平均35 m,属于近浅埋煤层。

工作面标高+964.0~+980.5 m,平均+970.0 m。地面相对位置大部分被第四系风积沙覆盖,为典型的风成沙丘及滩地地貌,无地表水系通过。

108工作面开采倾斜长度300 m,走向长度5 527 m,工作面采用大采高一次采全高采煤工艺,设计最大采高为8.2 m。工作面液压支架型号为ZY21000/38/82D型两柱掩护式液压支架,支架中心距为2.05 m,支护强度≥1.65 GPa,支架立柱三伸缩,采用三级护帮,单台支架总质量78.3 t,端头支架过渡形式采用垂直过渡。

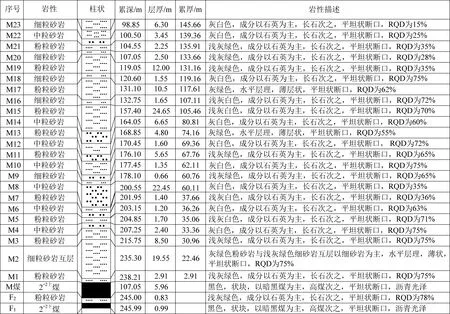

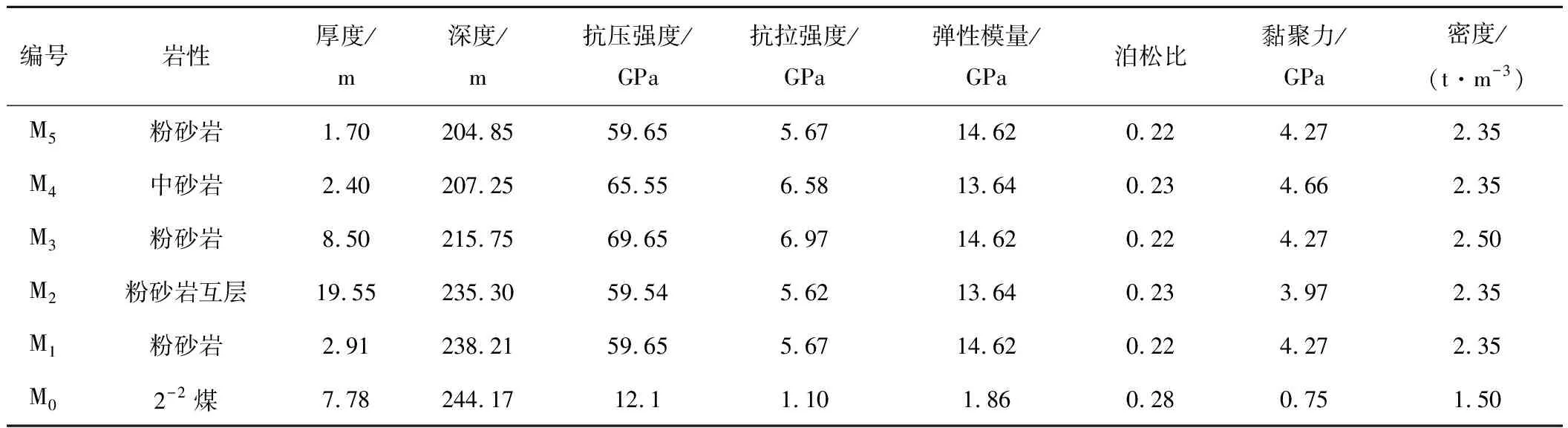

108工作面煤(岩)层赋存特征JYK1钻孔柱状图(位于工作面中部),如图1所示。JYK1钻孔柱状岩石力学参数见表1。

图1 JYK1钻孔柱状Fig.1 JYK1 drilling histogram

表1 JYK1钻孔煤岩力学性质

2 超大采高工作面来压机理分析

2.1 基本顶断裂失稳理论分析

1)基本顶初次失稳步距L0。在基本顶顶岩梁初次裂断前夕,处于两端嵌固状态,岩梁开始运动的前提是在端部拉开,其力学条件如式(1)所示:

(1)

式中:mE1为岩层(支托层)的厚度,m;mc为岩层随动层的厚度,m;[σt]为支托层的单向抗拉强度,GPa;γE1为岩层的容重,kN/m3。

当mc=0,即单一岩层突变失稳。显然,基本顶岩梁的突变失稳步距随支托层厚度增加、支托层抗拉强度增大而增大,而随动层厚度、平均容重将导致突变失稳步距向反方向变化之间的关系。

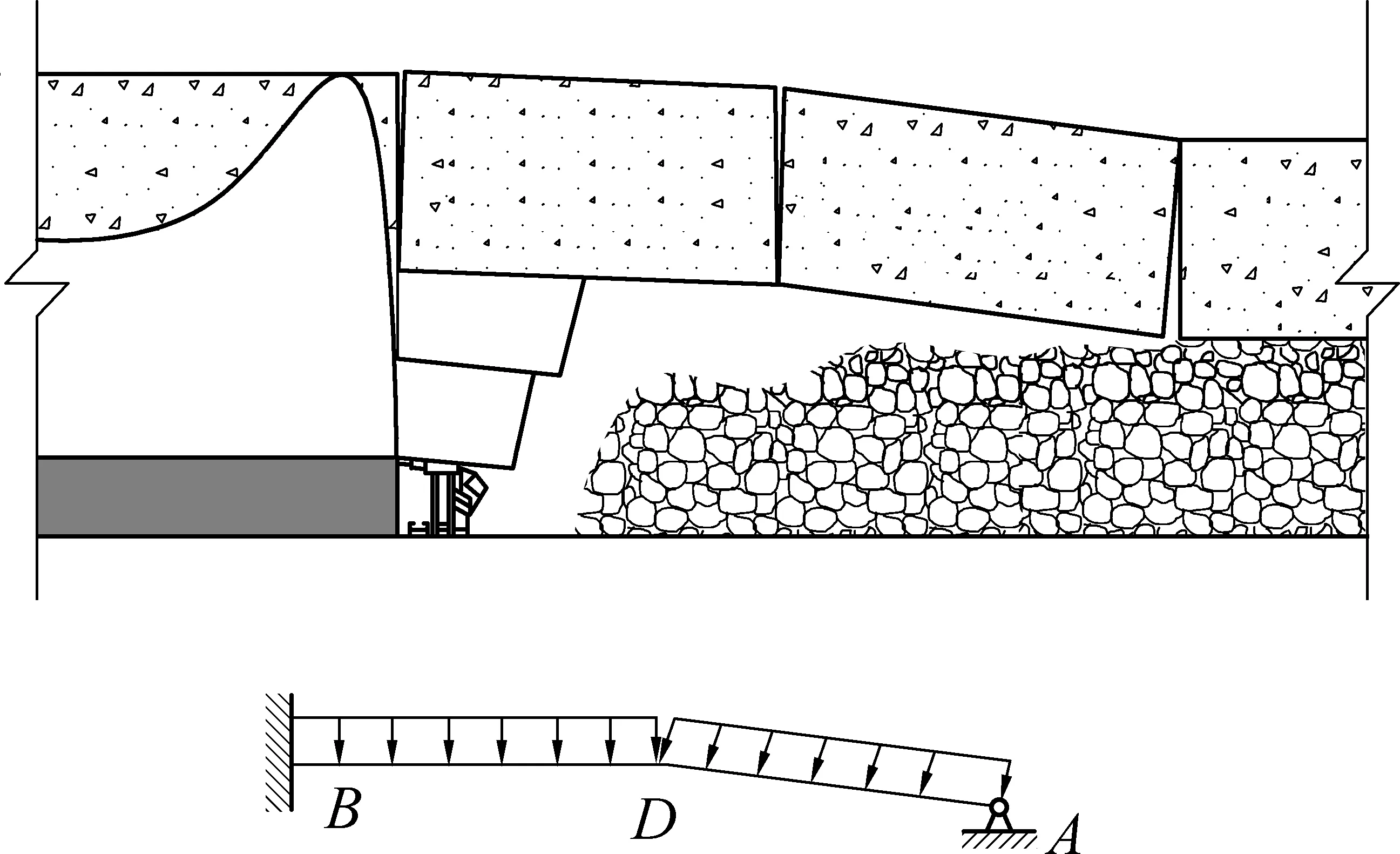

2)基本顶周期失稳步距。支承条件发生了本质变化,由原来的固支梁变化为简支梁。其力学模型如图2所示。其力学条件如式(2)所示:

(2)

式中:LE1为岩梁的长度,m;mE为岩梁的厚度,m;[σ]为岩梁抗拉强度。

显然岩梁周期突变失稳与上一次突变失稳步距、岩梁的容重γE1成负相关,与岩梁的厚度ME、抗拉强度[σ]成正相关。

图2 岩梁周期突变失稳力学模型Fig.2 Mechanical model of periodic sudden instability of rock beam

2.2 大采高工作面等效直接顶结构对初次来压的影响

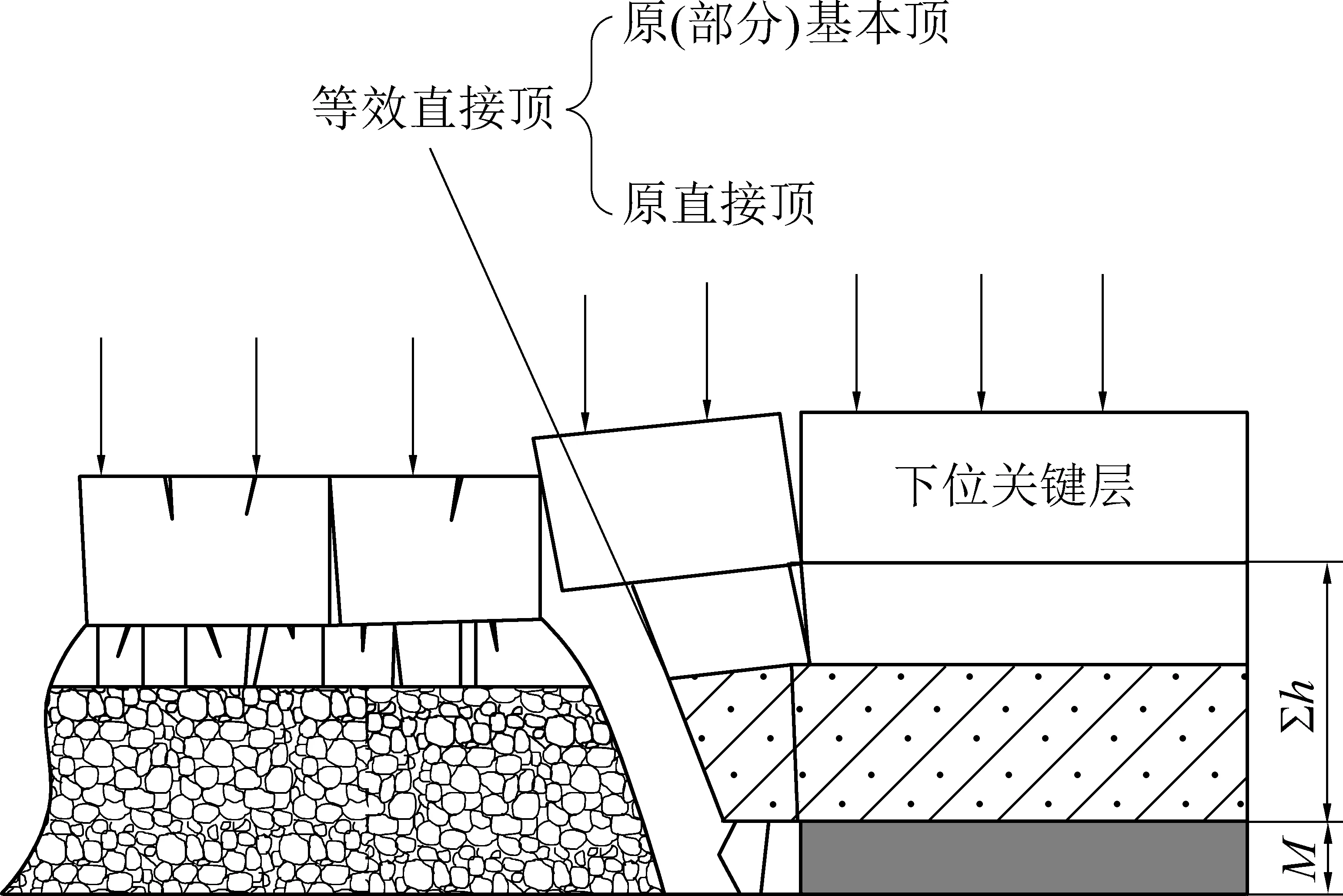

基于大采高工作面覆岩结构特性,针对近浅埋煤层坚硬顶板在端部人工切顶后形成悬臂梁,由外力合成产生重力加速度的等效理论,由于一次性开采厚度大幅加大,原直接顶(地质直接顶)远不能充填满采空区,原下组基本顶分层垮落后,不能形成铰接结构,处于冒落状态,等效于直接顶作用,如图3所示。

图3 等效直接顶结构模型Fig.3 Equivalent direct top structure model

按照直接顶充满采空区,考虑不同等效直接顶的碎胀系数,可求出大采高工作面等效直接顶最大厚度为:

(3)

式中:∑h为等效直接顶厚度,m;M为采高,m;Kp为等效直接顶碎胀系数,超大采高工作面一般可取1.3~1.35; 计算得出等效直接顶厚度约为采高的3倍。

2.3 超大采高工作面顶板岩梁结构组成及来压机理

通过式(1)、式(2)计算得出基本顶来压步距,通过式(3)得出顶板岩梁结构组成。采场顶板结构及矿压规律计算见表2。

表2 JKY1钻孔柱状岩梁组成及来压步距

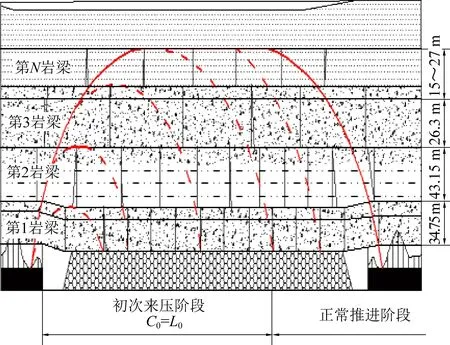

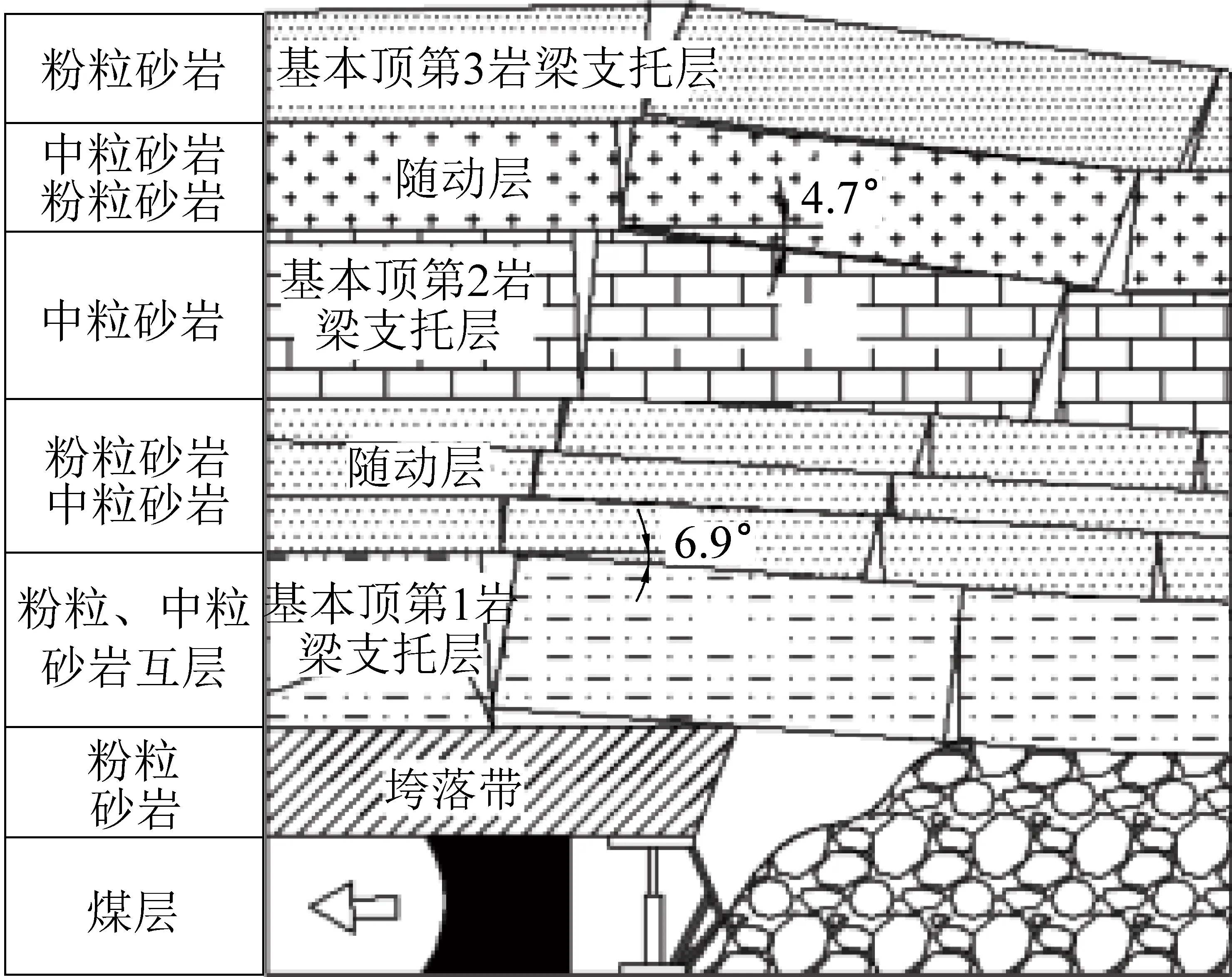

通过理论计算得出,108工作面采场矿压显现有明显影响的有2~3个关键岩梁。其中:下位岩梁是由厚19.55 m的粉细砂岩互层(主要以石英和泥质胶结组成支托层,部分转化为等效直接顶)和厚8.5 m的粉粒砂岩、厚2.4 m中粒砂岩、厚1.7 m粉粒砂岩、厚1.2 m中粒砂岩以及1.4 m粉粒砂岩的随动层共同组成(亚关键岩梁),总厚度为34.75 m,开切眼采取强制放顶后,其初次突变失稳(初次运动)步距预计约为106 m,周期突变失稳(周期运动)步距约为21 m。上位岩梁是由22.45 m的中粒砂岩(支托层)和厚0.65 m的细粒砂岩、厚1.35 m 的中粒砂岩、厚5.65 m的粉粒砂岩、厚1.6 m的中粒砂岩、厚4.8 m的粉粒砂岩和厚6.65 m中粒砂岩共同组成随动层(主关键岩梁),其初次突变失稳(初次运动)步距预计约为122 m,周期突变失稳(周期运动)步距约为31 m。工作面覆岩结构力学理论计算模型如图4所示,顶板结构及运动规律如图5所示。

图4 108工作面覆岩结构力学模型Fig.4 Mechanical model of overlying rock structure at No.108 working face

图5 108工作面覆岩顶板结构及运动规律Fig.5 Overlying roof structure and movement law of No.108 working face

由图5可知,108工作面顶板属于多岩梁有内应力场结构,研究分析认为 8.2 m超大采高工作面矿压显现特征主要有:①直接顶厚度薄随采随落,不能充满采空区;基本顶采取端部切顶形成“等效直接顶”,切顶悬臂梁“等效直接顶”厚度增高基本随工作面垮落,减小了基本顶主关键岩梁回转空间,迫使基本顶铰接点上移,延缓了基本顶关键岩梁来压强度。②基本顶岩梁属于多岩梁结构,主关键岩梁是上位岩梁来压显现强烈。“等效直接顶”表现为双关键岩梁结构,下位关键岩梁断裂导致小周期来压,当上下2组关键岩梁同时断裂叠合作用导致大周期来压,周期来压呈现大小周期特征,一般大周期来压约小周期来压步距2倍左右。③108工作面顶板为多岩梁有内应力场结构模型,现场实测内应力场范围在5.5 m左右,基本顶断裂来压时不会发生沿煤壁处折断,基本顶能够始终保持向煤壁前方传递力的联系。针对108工作面矿压显现规律及支架承载特性,主要提高支架初撑力及三级护帮板控制措施,可有效避免超大采高煤壁大面积片帮事故的发生。

3 108工作面矿压显现规律现场实测

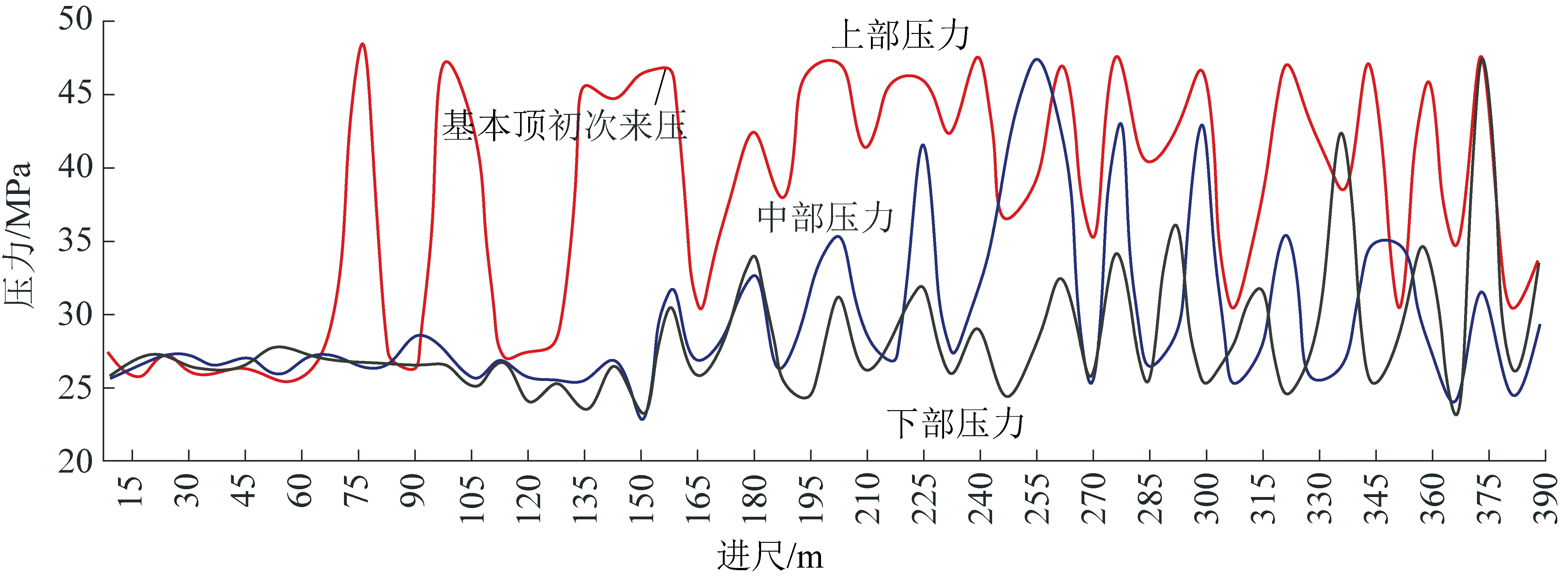

108工作面共安装了24个测站,按上、中、下3个测区平均分布整个工作面。利用综采支架在线监测系统对108工作面进行实时监测,基本顶周期来压规律连续观测原始曲线如图6所示,图6a为工作面上部4号测区25号支架测站,图6b为工作面中部13号测区88号支架测站,图6c为工作面下部16号测区110号支架测站。

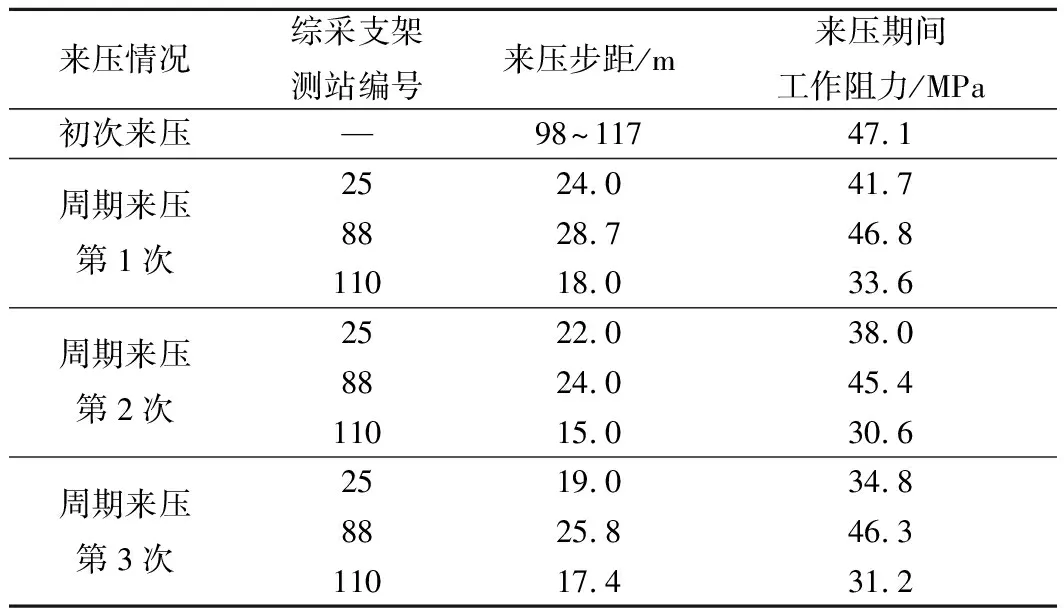

108工作面矿压显现规律见表3。108工作面见方时支架工作阻力和综合应力分布如图7所示。

表3 工作面矿压显现规律分析

图6 基本顶周期来压原始曲线Fig.6 Original curve of main roof cgcle pressure

现场实测结果表明,基本顶初次来压步距为98~117 m,基本顶周期来压呈现大小周期步距,大周期来压步距在28.7 m,小周期来压步距在15 m,小周期来压支架工作阻力在30 GPa,大周期来压支架工作阻力在46 GPa。周期来压步距平均在22 m。工作面采空区顶板冒落充分,煤壁片帮较小,现场照片如图8所示。

图7 工作面支架工作阻力分布Fig.7 Working pressure distribution of support in working face

图8 现场工作面照片Fig.8 Photo of working face on site

4 采场围岩控制措施

1)提高综采支架的初撑力和工作阻力,要加强支架的支护质量,尤其来压前所有支架均达到额定初撑力和工作阻力,及时有效地控制顶板下沉,从而控制煤壁片帮。

2)超大采高工作面煤壁片帮与是否有效利用支架护帮板直接相关,8.2 m超大采高采用三级护帮板,可以大幅增加煤壁的侧向约束力,使其紧靠煤壁,煤壁片帮程度则会减小很多。在现场回采过程中,移架速度往往低于采煤机的运行速度,应停机等待,支架在移拉架时要做到少降、快拉、快升、带压移架的原则,加大工作面端头支护面积,以便端头顶板与采面顶板铰接完整和稳定,防止台阶下沉。

3)合理控制采煤高度,随着工作面采高的加大其煤壁片帮也就越严重,片帮严重会造成支架前梁和护帮板不能很好发挥作用。当顶板较为破碎或过断层时可以适当降低采高减小煤壁片帮。

4)加快工作面推进速度,保证围岩整体稳定。超大采高工作面采出空间大,煤体本身具有蠕变特性,煤体在应力作用下塑性变形在逐渐增大,顶板下沉量随顶板周期性垮落而增大,工作面会出现台阶下沉或严重片帮,所以适当加快推进速度有利于围岩控制。

5 结 论

1)8.2 m超大采高工作面基本顶关键岩梁属于多岩梁有内应力场结构,直接顶厚度薄随采随落,不能充满采空区。端部切顶形成悬臂梁结构,基本顶下位岩梁支托层粉砂岩互层部分岩层转化为等效直接顶,在采空区随采随冒,减小了基本顶主关键岩梁回转空间,迫使基本顶铰接点上移,延缓了基本顶关键岩梁来压强度。

2)基本顶初次来压步距达到98~117 m,来压时支架工作阻力最大值达到47.1 MPa,工作面中部支架安全阀开启。基本顶周期来压呈大小步距规律(大步距31 m,小步距15 m),大周期来压支架工作阻力最大达到46 MPa,小周期来压支架工作阻力最大达到30 MPa,周期来压步距平均在22 m。理论预测与现场实测结果基本吻合。

3)针对超大采高综采工作面矿压显现规律及支架承载特性,在现场工程采用了合理控制采高、加快工作面推进速度、提高支架初撑力及三级护帮板等控制措施,有效避免了近浅埋超大采高端面漏冒、台阶下沉和煤壁大面积片帮相关灾害的发生,大采高综采支架工况适应性好,满足生产要求。