连续采煤机开采优质稀缺残煤技术研究与应用

马 进 功

(1.中国煤炭科工集团太原研究院有限公司,山西 太原 030006;2.山西天地煤机装备有限公司,山西 太原 030006;3.煤矿采掘机械装备国家工程实验室,山西 太原 030006)

0 引 言

当前,智能化成为煤炭行业发展主题。煤矿向智能、清洁、绿色开采迈进,装备也已全面升级,目前,全国已经建成了数百个智能综采工作面[1-2]。然而,煤矿智能化如火如荼建设的背后,综采资源不足、边角残煤量大面广的整合兼并矿井或衰老矿井,生存与发展却步履维艰。最显著的问题是边角残煤分布广、块段小、数量多、不规则,当前长壁综采工艺尚不能有效解决,若弃采,则造成资源浪费,巨额建设费用成为无效投资。尤其是对于主焦煤、肥煤等优质稀缺煤种[3-5]资源,高效、灵活开采边角残煤是企业发展的主要出路。国内对于边角残煤开采研究较多,其中冯国瑞[6-8]研究我国遗煤储量、储采比、赋存类型、开采特点、遗煤开采研究现状及关键技术,提出长壁开采在复杂地质条件下遗煤开采的岩层控制理论,揭示刀柱残采区上行长壁开采支承压力时空演化规律;屠洪盛等[9]建立厚煤层刀柱采空区集中应力影响范围理论;张开智等[10]利用顶板全垮落法研究短壁连采工作面合理煤柱宽度的留设与依据。目前,我国已经形成了具有自主知识产权的连续采煤机短壁机械化开采技术,在我国晋陕蒙矿区已经得到较为广泛应用,虽然在工作面采出率、开采效率上远远低于长壁综采技术,但其开采边角残煤时适应性、灵活性更具优势。国产成套装备已经替代进口,采煤工艺可与长壁综采互为补充[11]。

原山西煤炭运销集团吉县盛平煤矿由乡镇煤矿整合而成,是典型资源整合矿井。整合前开采设计不合理、地质勘探不到位、长期粗放开采,导致全矿几乎遍布边角残煤,且煤质为优质稀缺的主焦煤[12-14]。对此,笔者提出了采用连续采煤机短壁工艺回收的必要性,并以优质稀缺残煤赋存为基础,研究了短壁工作面巷道系统设计、采掘工序、设备配套、通风方式,采用数值模拟软件确定了采硐间煤柱、隔离煤柱宽度、从现场实践的矿压监测中分析出顶板来压规律,盛平煤矿稀缺边角煤的成功开采,为相邻矿区提供了宝贵的经验借鉴。

1 工程概况

1.1 矿井条件

盛平煤矿位于山西省临汾市乡宁县台头镇,年设计生产能力为120万t,为低瓦斯矿井,主采2号煤层,2号煤为特低灰-中灰、特低硫、中高发热量—特高发热量之焦煤、瘦煤、贫瘦煤,发热量29.12~32.04 MJ/kg,被列为稀缺煤种。其赋存于山西组下部,煤层厚度2.15~4.20 m,平均3.23 m,煤层倾角2°~8°,瓦斯绝对涌出量为6.78 m3/min,相对涌出量为3.76 m3/t;直接顶为砂质页岩、细砂岩,平均厚度3.50 m,底板为泥岩,平均厚度为1.20 m。煤层埋深为280 m,属Ⅱ级自燃煤层,煤尘具有爆炸危险性。矿井采用副平硐+主斜井开拓、盘区式布置,除了能布置数量有限的小综采面,剩余全是由于采空区、断层切割而形成的边角块段,仅二采区便规划出10处、储量达180万t,其位置分布如图1所示,且仅是盛平煤矿边角煤的一部分。

1~10—边角块段编号图1 盛平煤矿2号煤首采区边角残煤分布Fig.1 Distribution of residual coal in local corner of No.2 coal in Shengping Coal Mine

由于大量边角块段的存在,导致可布置长壁综采工作面的开采区域寥寥无几,年产量难以达到生产能力、甚至不足设计产能的一半,优质、稀缺煤种的产能难以释放,若放弃开采,则是对资源的极大浪费,企业经济状态陷入绝境。因此,尝试提出采用投资少、见效快、移动便捷、工作面布置灵活的连续采煤机短壁机械化开采技术,来解决边角块段的回收难题。

1.2 地质适用与解决方案

盛平煤矿2号煤为近水平、低瓦斯、浅埋深、中等稳定以上顶板、无突出危险、无冲击地压、水文地质简单的中厚煤层,符合连续采煤机[15-18]短壁开采技术的要求。主要理由分析如下:

1)装备能力满足要求。EML340型连续采煤机采高范围2.60~4.65 m,XZ系列履带行走支架支撑高度2.5~5.0 m,配套SC梭车和LY连运一号车运煤能适应9°坡度,成套装备移动方式为履带式或无轨胶轮式,对隐伏地质构造反应能力强。

2)开采工艺适合。连续采煤机与旺格维利采煤法相辅相成,形成适用我国煤矿条件的短壁采煤工艺,实现支巷双巷平行掘进,回采全负压通风,履带行走支架及时支撑三角区顶板,可控制顶板类似长壁式垮落,相比传统房柱式优势明显。

3)整体移动能力出色。如图1 所示,除1、2、3、4块段可以利用同一开采系统之外,开采5、6、7、8、9、10块段时均需要搬家,全套设备为履带或胶轮式行走,设备无须拆解、运输、再安装,能实现快速移动、搬家、回撤。

1.3 块段可采性及开采计划分析

选择首采工作面时,本着“先易后难、先里后外后退式回收、尽快大量出煤”的原则,块段可采性分析如下:①块段10位于采区外侧,可通过其东侧的北大巷系统布置巷道进行开采,可作为后退式回采时作为最后一个块段回采;②块段6和7形状极不规则、块段储量相对小、且处于孤岛状态,煤层稳定性差,且形成全风压通风的工程量极大,因此不作为首采块段;③块段5和8虽然紧邻大巷,但块段储量偏小,回采时间短、不容易出产量、且搬家倒面耽误时间,不适合作为首采块段;④块段4虽紧邻大巷,但被落差5 m的断层从块段中间分割,每掘一条支巷便要过断层造成巷道断面大、坡度大,给短壁开采带来较大难度,开采效率低、风险大,不适合作为首采块段;⑤块段1、2、3紧靠大巷北侧,与主巷道系统衔接紧密,能快速形成巷道及全风压系统,3个块段总储量将近30万t,相对较大,形状相对较为规则,3个块段可共用开采系统,因此优先选择1、2、3块段作为首采面。

据上分析,边角块段开采顺序为:块段1、2、3→块段4→块段6、5→块段7、8→块段9→块段10,首采块段1、2、3合称为2208短壁工作面。

2 短壁首采工作面设计

2.1 首采工作面概况

2208短壁工作面位于井田北部,工作面倾角3°~5°,此处煤层平均厚度为3.1 m,煤层中存在一层夹矸,厚0.15~0.3 m。煤层容重1.35 t/m3,埋深约为280 m。2208短壁工作面划分为3个区域开采,即I区段、II区段、III区段,其中I区段南侧、北侧均为采空区、储量3.8万t,II区段位于两采空区间煤柱,储量约2.6万t,III区段北侧为采空区,西侧为采空区和断层、东侧为大断层,储量约为23万t,如图2所示。

图2 2208短壁工作面平面图及顶底板情况Fig.2 Plan and roof and floor conditions on No.2208 short-wall working face

2.2 开采布置与生产系统设计

2208短壁工作面南侧为矿井主要运输大巷,考虑到开采系统的高效衔接,以利益最大化原则设计短壁工作面巷道。设计思路是:首先在大巷合理位置开口,掘进短壁工作面主要巷道2208回风巷和运输巷,然后掘进辅助回风巷、辅助支巷构成,形成全风压通风系统,最后进行支巷的顺序掘进、回采。所有巷道规格为宽×高为5.2 m×3.1 m,各巷道的掘进和回采顺序如下:

1)工作面掘进系统。主要巷道系统构成如图3a所示,掘进工序示意如图3b所示,按照①、②、③、④由外向里的顺序前进式掘进。① 形成III区段2208回风巷。从运输大巷右侧向左偏47°位置开口掘进2208运输巷,掘进约30 m后向右侧70°开口,掘进2208运输联巷50 m后,向左侧60°开口掘进2208回风巷290 m,向左侧偏43°继续掘进2208回风巷,掘进350 m时停止。② 形成II区段2208辅助支巷。掘进2208辅助支巷退出机组至2208运输巷与2208运输联巷交叉点位置,继续掘进2208运输巷,掘进270 m处时偏左29°继续向前掘进,掘至175 m时,向左偏123°掘进2208辅助支巷,掘进490 m处时与三下山回风上山贯通,使II区段2208辅助支巷形成全负压通风巷道系统。③ 形成I区段2208辅助回风巷。退出机组至2208运输巷与辅助支巷交叉口处,继续向前掘进2208运输巷,当掘至90 m处时,左侧偏80°掘进2208辅助回风巷,掘至122 m处时向左偏44°掘进,掘进约480 m时向左40°同原综采工作面回风巷贯通,形成I区段2208辅助回风巷的全负压通风巷道系统。④ 形成III区段2208运输巷与支巷。退出机组至2208辅助回风巷与运输巷交叉口,继续向前掘进运输巷,掘进110 m后停止掘进,向右侧偏80°掘进支巷,直至同2208回风巷贯通,形成支巷III区段全负压通风巷道系统。

图3 2208工作面主要巷道掘进系统工序Fig.3 Main roadway system on No.2208 working-face

2)工作面回采系统。回采时,按照由里向外的后退式回采顺序,按照图4中①、②、③、④后退开采顺序,其中在开采2208辅助回风巷时,其两侧煤柱小于15 m时不再掘进支巷,直接回采采硐,因此共布置出12条独头支巷;2208辅助支巷两侧不再布置支巷,直接进行采硐回采;最后回采III区段时,每一条支巷都将2208运输巷和回风巷贯通,共可布置20条支巷,按照第一支巷、第二支巷、……、第二十支巷编号,其中13条支巷长度均为101 m,7条支巷长度均为67 m。支巷宽度为5.2 m,高度为3.0 m,支巷采用锚带网索支护,采硐与支巷夹角为35°,采硐与采硐之间留设小煤柱,支巷与支巷间不留煤柱,每2~3条支巷为一区段,相邻区段间留设隔离保护煤柱分隔。

3)主要设备配套。主要配套装备与型号见表1。

4)工作面通风方式。2208短壁工作面在巷道掘进期间采用局部通风机通风,选用FBDNo6.0/2×15kW型号,局部通风机安装在2208运输巷内(距巷口15 m处),用直径800 mm阻燃抗静电风筒,风筒敷设在巷道右侧顶板上,掘进期间,每个巷道工作面的需风量为352 m3/min,回采期间局部通风机停止工作进行全风压通风,配风量为562 m3/min。

表1 2208工作面主要配套设备与型号

图4 2208短壁工作面回采系统工序Fig.4 Mining system of No.2208 short-wall face

5)供配电设备。2208短壁工作面用电总负荷为1 502 kV·A,工作配备5台矿用隔爆移动变电站(简称移变),其中1号移变(KBSGZY-1000/6/1.2 kV型)主供连续采煤机、履带行走支架;2号移变(KBSGZY-630/10/1.2 kV型)主供梭车、转载破碎机;3号移变(KBSGZY-500/6/0.69 kV)型主供带式输送机、照明、水泵;4号移变(KBSGZY-200/6/0.69 kV型)主供局部通风机;5号移变作为备用局部通风机(双电源双风机自动切换)。

移动变电站低压侧馈电开关:连续采煤机、梭车、履带行走支架、转载破碎机选用KBZ-630型,带式输送机、刮板输送机、张紧绞车、水泵及照明电源、局部通风机选用KBZ-400型。

2.3 数值模拟

2208短壁工作面的采硐间煤柱、隔离保护煤柱是工作面的重要参数,也是本次模拟重点研究对象。采用数值模拟软件建立模型,模型尺寸长×宽×高为196 m×144 m×56.1 m,共159 868单元、202 377节点。模型底部固支,边界限制法向位移,顶部采用应力边界条件代替覆岩质量,考虑重力g=9.81 m/s2。履带行走液压支架采用Extrusion模块挤出,锚杆间排距均为1 m(煤岩层厚度按照模型适当调整)。模型真实模拟支巷后退式回采,双翼回采采硐,采用Fish语言控制分步开挖,每循环开挖一对采硐,并运算500~800步,再进行下一对采硐开挖,不同采硐颜色仅为区分回采先后顺序。数值模型煤岩层力学参数见表2,模型如图5所示。

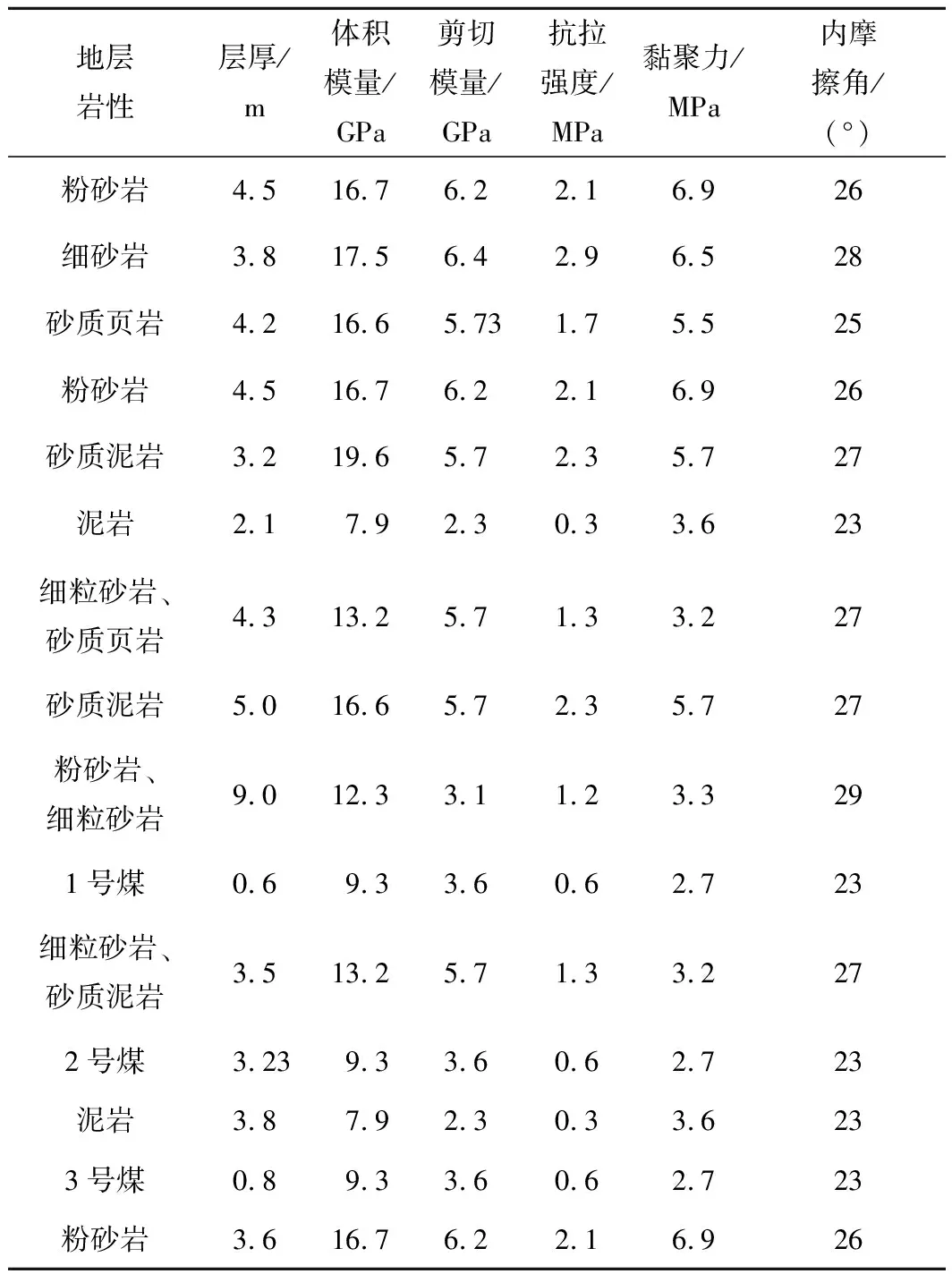

表2 煤岩层力学参数

2.3.1 不同宽度采硐间煤柱模拟分析

建立采硐间煤柱1.0、1.25、1.5和1.75 m宽度的4个模拟方案,分析如下。

图5 数值模拟模型Fig.5 Numerical simulation model

1)煤柱受力变化规律如图6所示。随着1~4支巷的回采,采硐间煤柱应力先增大后减小,最终维持稳定。以采硐间煤柱受力颜色变化为例,开采第一条支巷时,采硐间煤柱受力为8 MPa左右,随着第2条支巷的开采,受力达到10 MPa左右,而到了第4条支巷,仍能达到10 MPa左右,并且局部颜色变深变红,说明其承载能力减小。分析认为:支巷开采过程中,开采第1条支巷时,采硐间受力小,开采第2、3条支巷时,随着采空区面积增加,采硐间煤柱受力增加,开采第4条支巷时,采硐间煤柱受力比之前有所减小,最终趋于稳定;采硐间煤柱宽度从1 m增大到1.75 m,塑性区范围变化不大,但煤柱受力变化相对较大。以第一条支巷开采为例,采硐间煤柱为1 m时,煤柱受力为8 MPa左右,而采硐间煤柱宽度为1.25、1.5、1.75 m时,承载压力均为10 MPa左右,压力变化不大,说明煤柱加宽后,承载能力增大,虽然煤柱全部进入塑性区,但不会完全破坏,仍然有残余强度,不过煤柱宽度增加至1.25 m以后残余强度表现不明显。因此,选择1.25 m采硐间煤柱较为合理。

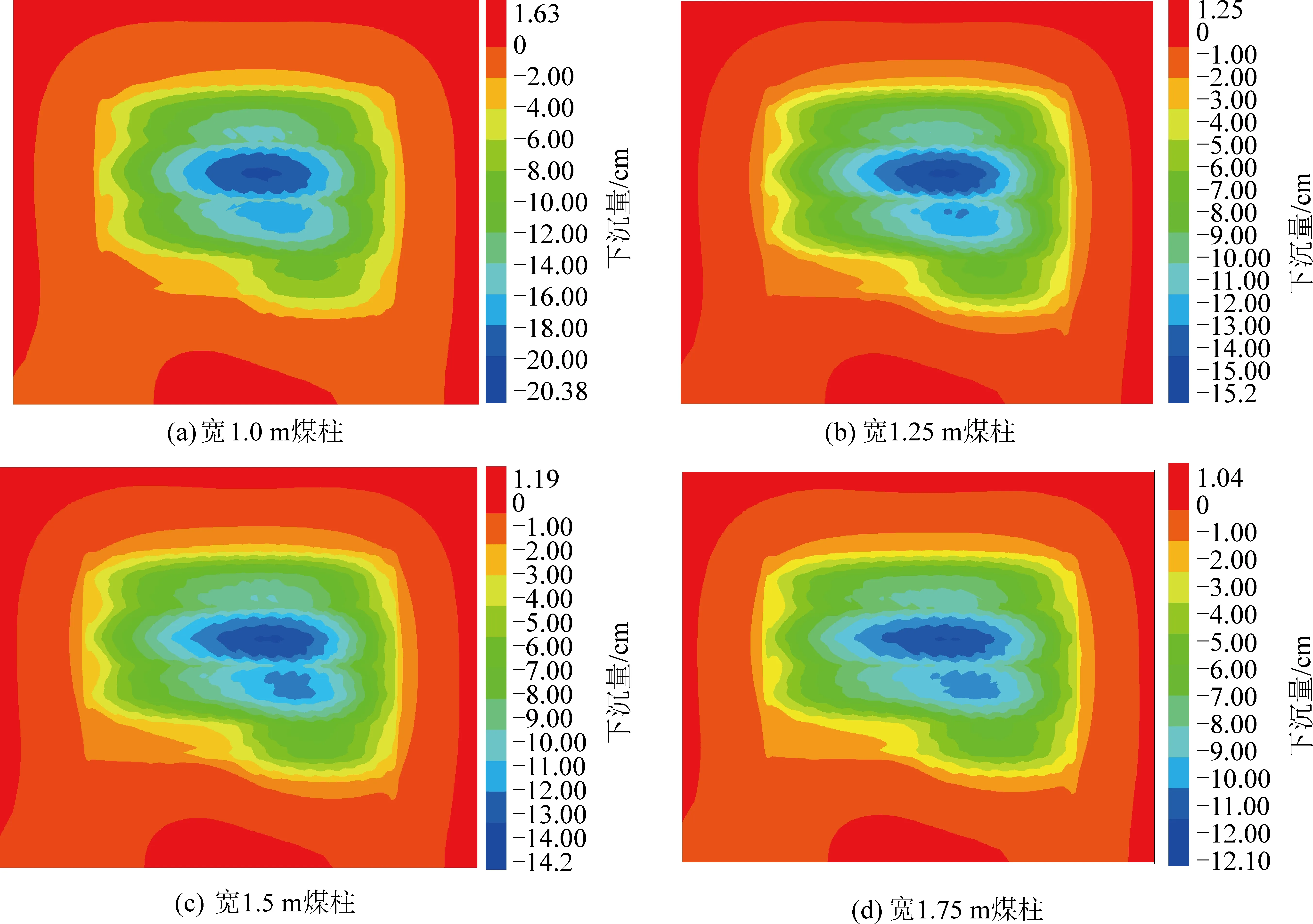

2)巷道顶板下沉规律如图7所示。蓝色代表巷道顶板下沉最大值,随着1~4支巷回采,采空区巷道顶板下沉最大值均出现在区段采空区的偏中部。采硐间煤柱宽度增大,巷道顶板下沉量逐渐减小,采硐间煤柱宽度由1 m增大至1.25 m时,巷道顶板下沉量由20 cm减小至15 cm,效果明显。采硐间煤柱宽度由1.25 m增大至1.75 m时,巷道顶板下沉量由15 cm减小至12 cm,减小已不明显。这表明宽度达到1.25 m以上时,对巷道顶板控制效果不会再显著增强。因此,采硐间煤柱宽度在1.25 m为宜。

图6 不同宽度采硐间煤柱垂直应力云图Fig.6 Vertical stress cloud of coal pillar between mining tunnels with different widths

2.3.2 不同宽度隔离保护煤柱模拟分析

如图8所示,按照隔离煤柱宽度为6.0、8.0、10.0和12.0 m 4种宽度进行模拟开采,通过塑性区分布选择合理煤柱宽度。分析如下:区段隔离煤柱宽度为6 m时,煤柱全部进入塑性,表明区段隔离煤柱已经不稳定,可能会发生破坏;区段隔离煤柱宽度为8 m时,开始出现弹性核区,但在第Ⅲ区段回采完成后,发现第Ⅰ、Ⅱ区段间隔离煤柱的弹性核区面积比采完第Ⅱ区段减小;区段隔离煤柱宽度为10、12 m时核区面积大且未发生类似变化。即随着区段隔离煤柱宽度增大,区段隔离煤柱弹性核宽度逐渐增大。这表明较宽的区段隔离煤柱由于弹性核区存在有着一定的承载能力,区段隔离煤柱超过8 m时,其承载能力能够满足对顶板的支撑。

图7 不同采硐间煤柱下的巷道下沉量Fig.7 Roadway subsidence under different coal pillars

图8 不同隔离煤柱宽度塑性区分布Fig.8 Roadway subsidence under different coal pillars between mining caverns

3 工程应用与实践

3.1 矿压监测分析及对工程的指导意义

回采期间,对2208短壁工作面第Ⅲ块进行矿压监测(工作面较为规则),在隔离保护煤柱上埋设应力传感器监测应力变化,从煤柱破坏与否摸索顶板来压规律。其中,第三支巷回采时,在首个隔离保护煤柱不同位置建立10号、11号、12号和13号监测点,埋设钻孔应力计(应力传感器),首个隔离煤柱与四支巷相邻。

根据上述矿压监测,其对于工程的指导意义:通过隔离煤柱将每个区段进行密闭,使短壁开采的回采区与垮落区之间能间隔一个中间区段(图9b中未垮落采空区),中间区段对回采区来说起到了来压期间的保护、缓冲作用,既保护回采区的安全作业,又能让垮落区有充足时间充分垮落。但为防止采空区长时间悬顶不垮落、隔离煤柱高应力集中带来冲击危险,回采时若间隔一个中间区段的相邻采空区后方的顶板仍未能垮落,应采用爆破或水力压裂等强制放顶技术,使后部采空区顶板及时垮落,从而实现短壁采空区顶板类似长壁开采的周期垮落和有效控制[19]。

图9 隔离煤柱采动压力变化曲线与2208短壁工作面矿压规律Fig.9 Mining pressure variation curve of isolated coal pillar and ground pressure regularity of No.2208 short-wall working face

3.2 实际应用效果

盛平煤矿在回采2208短壁工作面期间,生产班组共配置45名工人,采用“三八”制作业,半班检修、两班半生产。在回采的前6个月,累计回采煤炭约10.8万t,平均月产量1.8万t,最高月产量达到2.1万t,期间该矿实现收入近五千万元、毛利润近三千万元,成功对优质稀缺煤种边角煤资源进行了安全、高效回采。连续采煤机短壁开采在该矿的实践应用以及对采场的矿压控制,也为当今增产保供政策下,更安全、更高效地释放山西矿区焦煤、肥煤等优质边角残煤的产能积累了非常宝贵的经验。

4 结 论

1)“连续采煤机+梭车+履带行走支架+连运一号车”成套装备,具有快速、灵活、可变的特点,是盛平煤矿近水平、低瓦斯、中厚煤层、中等稳定顶板条件下不规则块段边角残煤回收的有效配套工艺。

2)采硐间煤柱宽度在1.25 m时既能支撑开采期间顶板又不影响采后直接顶的及时垮落,宽8 m的隔离保护煤柱破坏极限发生的时间控制在间隔一个采空区后的回采区回采期间时,回采区受采空区顶板垮落影响较小。

3)隔离煤柱呈现“低应力→缓慢上升→急速上升→急速下降→零承载”的受力变化规律,且极限破坏时间发生在间隔一个区段采空区后的回采区末端,使得采空区上覆岩层移动对于回采区正常回采影响很小。