分岔煤层下分层再生顶板地面预注浆加固区域研究

翟晓荣,吴基文,胡 儒,毕尧山,刘 伟,李 宁

(1.安徽理工大学 地球与环境学院,安徽 淮南 232001;2.安徽省矿山地质灾害防治重点实验室,安徽 淮南 232001;3.淮北矿业股份有限公司 许疃煤矿,安徽 淮北 235121)

0 引 言

煤炭作为我国主体能源的现状短期内不会改变,我国煤炭开采经历了快速发展阶段,煤炭资源精准、绿色、安全、高效开采已成为今后煤炭开采的主要方向[1-3]。工作面采场顶板稳定性是保障煤炭资源安全、高效开采的关键因素,近年来,顶板失稳造成了巨大经济损失与人员伤亡[4]。我国神东、河南、山西、山东、江苏、安徽等各大主要矿区均存在煤层分岔合并现象[5]。煤层形成过程中,由于沉积环境的改变可导致煤层出现分岔、合并现象,主要表现为在短距离内,煤层厚度发生显著变化,在合并区煤层厚度较大,而分岔区出现2层,甚至多层薄煤层,且上、下煤层层间距变化较大,给采矿工艺选择带来极大挑战,尤其是在分岔煤层上分层采动影响下,下分层顶板结构破碎,严重制约煤炭资源安全高效回收。

针对近距离煤层开采及破碎顶板治理,国内外相关学者开展了大量研究。王厚柱等[6]采用直流电法对大屯矿区徐庄煤矿近距离煤层开采底板破坏深度进行了实测,并与经验公式计算结果进行了对比,提出了近距离煤层开采底板破坏深度估算方法。郑磊[7]采用相似材料模拟方法,开展了山地浅埋近距离煤层开采研究,获得了顶板破坏及运移基本规律。查文华等[8]采用数值模拟与理论分析计算了分岔煤层上分层底板破坏深度,提出井下注浆治理破碎顶板方案,评价了注浆效果。张药秋[9]基于数值模拟与相似材料模拟方法,研究了近距离煤层开采顶底板破坏规律,提出近距离煤层间夹矸厚度是控制顶底板破坏的关键因素。周波等[10]针对断层影响范围内破碎岩体难支护问题,提出锚杆支护与注浆加固相结合方法对破碎岩体进行加固,结果表明加固后破碎岩体承载力及完整性明显提高,保障了采场稳定。QIAN等[11]基于水力压裂理论,采用地面预注浆方法对深部破碎顶板进行了注浆加固,提高了破碎顶板稳定性,工作面回采期间顶板沉降量明显降低,起到了较好效果。HELENE等[12]采用地面预注浆加固方法对隧道破碎围岩进行了治理,降低了破碎岩体渗透性,有效控制了巷道涌水及围岩失稳问题。

杨科等[13]采用相似模拟及理论分析,对近距离煤层下分层开采诱发再生顶板二次破坏与支架失稳机理进行了研究,获得了再生顶板压实状态及其垮落规律,分析了再生顶板运动对支架的影响。文献 [14-15]采用井下注浆加固技术对复采工作面破碎顶板进行了改造,实现了无顶网条件下,下伏工作面安全回采。

综上所述,目前针对近距离煤层开采下分层破碎顶板治理主要采用注浆加固治理手段。井下注浆受场地影响,注浆设备较为简单,施工不便,从安全角度出发,难以采用高压注浆,造成浆液扩散范围有限,而地面注浆不受井下环境影响,且可充分利用地面钻孔深度提升注浆压力,也有学者开展了地面预注浆方面的研究,但对于注浆区域选择研究较少,通常根据经验设计,缺少科学依据。上分层采空区不同位置压实程度及渗透性不同,注浆难易程度不同,夹矸厚度不同,下分层再生顶板结构亦不同。因此,基于分岔煤层上分层采动效应,开展下分层再生顶板结构特征及注浆区域研究是破碎顶板地面预注浆加固的关键,此外,注浆区域的科学性对降低注浆成本、提升注浆效果有重要意义。

笔者以分岔煤层上分层开采为研究对象,采用理论计算、数值模拟等手段,开展顶底板采动及采空区渗透性研究,确定下分层煤层再生顶板结构及渗透性空间分布规律,为破碎顶板地面预注浆加固钻孔布置及注浆区域选择提供科学依据。

1 研究区地质概况

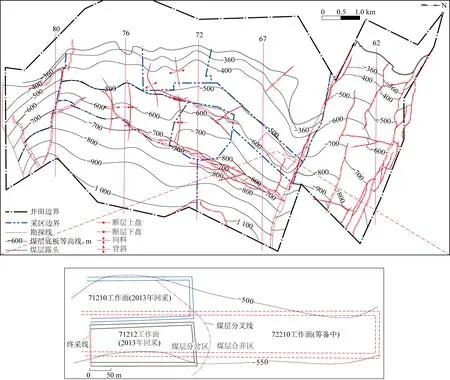

许疃煤矿位于安徽省淮北矿区,是中国东部重要的煤炭生产基地之一。淮北矿区属于华北型地层,矿井整体为一走向近南北、向东倾斜的单斜构造,次级褶曲发育,导致煤层呈波状起伏,如图1所示。主采煤层为二叠系下石盒子组7煤,受沉积环境影响,7煤为分岔合并煤层,在分岔区分为71煤与72煤,合并区为单一厚度煤层,无夹矸,如图2所示。72210工作面为矿井筹备工作面,位于已回采71212工作面下方,72212工作面已于2013年回采结束,工作面附近煤层平均厚度2.0 m,标高-510~-560 m,平均标高-535 m,倾角10°,顶板以泥岩、砂质泥岩等软弱岩体为主,地面标高+25.90 m,松散层厚度348.65 m。72210工作面中段500 m为7煤层分岔区,夹矸以泥岩为主,厚度0~9.02 m,平均厚度5.73 m。受上覆71212工作面采动影响,下伏72210工作面顶板破碎,难以支护,采用地面预注浆加固方法对破碎顶板进行加固处理,以保证72210工作面安全高效回采。

图1 矿井构造及工作面位置示意Fig.1 Schematic of mine structure and working face location

图2 7煤分岔合并示意Fig.2 Schematic of bifurcation of No.7 coal seam

2 上覆工作面回采顶底板采动破坏特征

工作面回采后会在顶板垂向方向形成“三带”,即垮落带、断裂带及弯曲下沉带[16]。其中垮落带及断裂带统称导水裂隙带,即顶板“两带”,是影响下伏煤层顶板稳定性的关键,“两带”高度获取方法主要包括:理论计算(经验公式)、数值模拟、现场实测等。论文采用数值模拟与理论分析方法,开展了71212工作面回采顶板“两带”高度及底板破坏深度计算。

2.1 数值模拟

1)模型建立。根据71212工作面地质概况,采用FLAC3D数值模拟软件,建立了研究区数值模型,71212工作面宽度165 m,数值模型如图3a所示,模型沿X方向长度为300 m,Y方向为290 m,Z方向为90 m,71212工作面布置如图3b所示。

2)边界条件及地层参数。模型底部全固定,四周水平方向限制,顶部自由边界,71212工作面平均埋深560 m,模型中71煤顶板厚度50 m,因此,在模型顶面施加面力代替上覆岩层荷载。模型地层力学参数见表1。

图3 71212工作面回采数值模型Fig.3 Numerical model of No.71212 working face

表1 模型力学参数

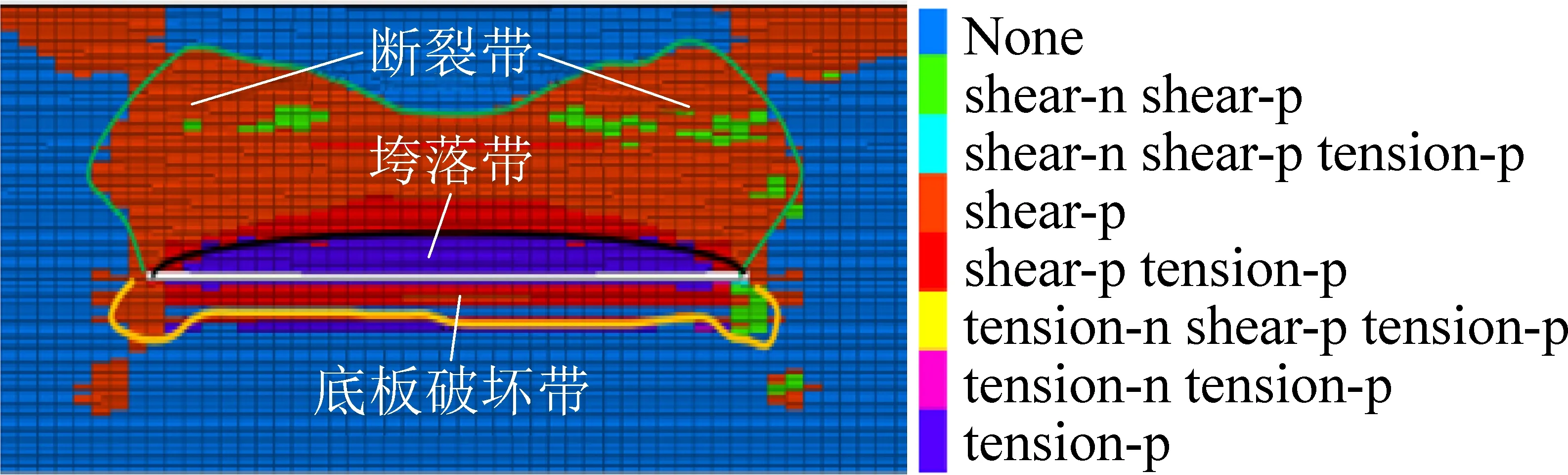

3)模拟方案及结果分析。模型沿X方向开挖,X方向预留50 m约束煤柱,Y方向分别预留45 m、80 m煤柱。模型顶板初次来压步距30 m,周期来压步距20 m,顶板采用自由垮落法,共开挖90 m,模型破坏判据采用摩尔-库仑判据。工作面回采结束后采场围岩采动应力及塑性破坏特征如图4、图5所示。

图4 采动应力场云图(B—B’剖面)Fig.4 Counter of mining stress(B—B’ profile)

图5 工作面回采塑性区(A—A’剖面)Fig.5 Plastic area of working face(A—A’ profile)

从图4中可以看出,由于采空区的出现,工作面煤壁两端受支承应力作用,出现了明显的应力集中现象,而在采空区顶底板内出现了明显的卸压,工作面煤壁处最大采动应力达到36 MPa,较初始状态14 MPa明显增大,煤壁处应力集中系数2.5。

从图5中可以看出,工作面回采后,由于煤壁存在支承应力及采空区卸压顶底板出现了明显的塑性破坏,根据采空区顶板岩体受力状态可知,垮落带以拉伸破坏为主,断裂带以拉伸-剪切复合式破坏为主[17]。因此,可以确定煤层顶板垮落带及断裂带范围,垮落带高度约8 m,断裂带上限高度28 m,导水裂隙带形态呈“马鞍”形。煤层底板采动破坏深度约10 m,呈倒马鞍形分布。

2.2 理论计算

对于煤层开采后顶板“两带”高度理论计算,主要依据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》中经验公式进行,对于缓倾角、煤层覆岩以软弱岩为主时,垮落带、导水裂缝带高度可用以下计算公式计算:

(1)

式中:Hc为垮落带最大高度,m;Hf为导水裂缝带最大高度,m;∑M为累计采厚,m。

经计算71212垮落带高度5.50~6.68 m,平均6.04 m,导水裂隙带高度20.55~23.42 m,平均 21.89 m。

底板破坏深度采用滑移场理论进行计算[18],煤层回采后,工作面煤壁支承压力达到或超过煤层抗压强度极限值时,底板将产生塑性破坏区。当支承压力达到部分底板岩层完全破坏最大荷载时,塑性区连成片,在工作面后方采空区底板产生底鼓。已经产生塑性变形的底板岩层向采空区内移动,形成一个连续的滑移场,与未产生塑性破坏的岩体间出现滑移面,如图6所示。

l1—最大破坏深度距工作面煤壁的距离,m;l2—距采空区内底板岩体沿水平方向破坏最大长度,m;L—煤壁塑性屈服区宽度,m;K—煤壁应力集中系数,无量纲;γ—上覆岩层平均容重,kg/cm3;φ—煤层内摩擦角,(°);H—煤层埋深,m;h—底板采动最大破坏深度,m图6 底板塑性破坏深度力学模型Fig.6 Mechanical model of plastic failure depth of coal floor

从图6可知,底板塑性破坏区由3个部分组成,主动极限区(△OAB)、过渡区(△OBD)及被动区(△ODE)。O点为煤壁底部点,A点为煤壁峰值应力在煤层底板的投影点,B点为主动极限区结束点,C点为底板最大破坏深度点,D点为过渡区结束点,E点为被动区结束点,F点为底板最大破坏深度在煤层底板的投影点。主动极限区是支承压力作用区域的岩体,当支承压力超过岩体极限强度时,产生的塑性变形,由于岩体受垂向应力作用,会产生侧向膨胀,膨胀的岩体挤压过渡区岩体,并将应力传到此区。过渡区岩体挤压被动区岩体,由于此区域有采空区临空面,因此岩体受挤压后向采空区内膨胀。

3个区域滑移线各由两组直线组成,其中主动区及被动区由自O点的放射线组成,过渡区底板变形破坏滑移线呈对数螺线组成[18],对数螺线方程为

r=r0eθtan φ

式中:r为螺线极径,即O点至螺线任一点的长度;r0为O点至螺线起点长度,即OB长度;e为自然常数;θ为极角,即极径r与OB的夹角,以弧度表示;α为O点到底板最大破坏深度点连线与煤层底板夹角,(°)。

在△OAB中,

(2)

在△OFC中,

h=rsinα

(3)

(4)

将式(2)、式(4)代入式(3)可得,

(5)

(6)

选取工作面煤壁处宽度为dx微分单元进行受力分析,受力状态如图7所示。

M—煤层采厚,m;σz—煤柱受到的垂直应力,MPa;σx—煤柱受到的水平应力,MPa;Cm—煤的黏聚力,MPa图7 煤壁极限平衡区力学模型Fig.7 Mechanical model of limit equilibrium zone of coal wall

当微分单元体处于受力平衡状态时,沿x方向合力为0,受力状态如下所示

(7)

即

(8)

当微分单元体处于极限平衡状态时,假设满足Mohr-Coulomb准则,

(9)

由上式可得,

(10)

将式(10)代入式(8)得

(11)

解此微分方程,可得

(12)

将峰值支承应力σz=KγH代入式(12),可获得煤柱屈服区宽度L为

其二,家庭成员可以将自身的劳动时间分配到两种产品的生产选择中,不考虑为维持劳动力和人力资本至少不变的消费活动。

(13)

将式(13)代入式(6)可得煤层开采后底板最大塑性破坏深度为

(14)

根据71212工作面实际地质资料,工作面煤层平均采厚M=2 m,φ=15°;γ=0.025 kg/m3;K=2.5,Cm=0.25 MPa,计算得工作面底板最大破坏深度h=9.48 m。

通过对理论计算与数值模拟结果对比分析可知,2种方法所得结果基本一致,上覆71212工作面回采后顶板“两带”高度21~28 m,底板采动破坏深度约10 m。

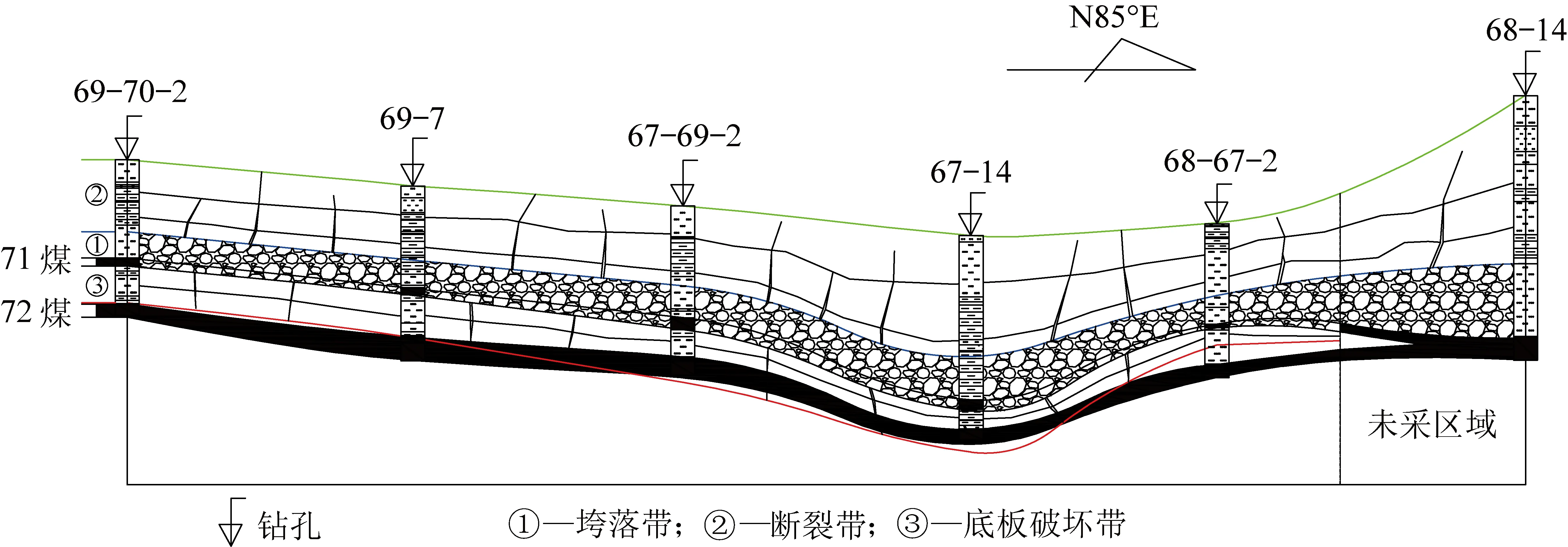

3)72煤再生顶板结构特征。根据研究区附近钻孔揭露实际情况,采用理论方法计算了不同位置下伏煤层工作面回采后顶板破坏高度及底板破坏深度,获得了下伏72煤工作面再生顶板结构,如图8所示。

图8 72煤工作面再生顶板结构示意Fig.8 Schematic of regenerated roof of No.72 coal seam

从图8可以看出,上覆71煤工作面回采后,受采动影响作用,使得71煤顶板产生垮落,底板产生采动破坏,71煤顶底板产生了明显的破坏,在局部夹矸较薄处,71煤底板采动破坏带已经影响到下伏72煤层及其底板。顶板岩体破断后覆盖于71煤底板上,71煤垮落带、断裂带及底板破坏带组成了72煤层再生顶板,再生顶板主要由垮落破碎状岩体及裂隙岩体组成,导致其结构破碎,表现为碎裂-散体结构。

为保障下伏72煤安全高效回采,需对破碎顶板进行预注浆加固改造。由于煤层分岔区内煤层最大间距为9 m,而底板破坏深度为10 m,即分岔煤层间无完整结构岩体,因此,平面上7煤层分岔区范围内均为注浆加固区域。

3 上覆工作面采空区空隙率及渗透率分布规律

3.1 空隙率规律分析

采空区形成后由于顶板岩石破断,在采空区内杂乱堆积,采空区破碎岩体空隙在垂直和水平方向不同区域空隙特征存在明显差异,采空区渗透性与其空隙性密切相关,随着煤层开采过程推进,采空区空隙形成演化规律不同。

岩石破碎以后体积较完整状态下增大,这种性质称为岩石的碎胀性。煤层开采后采空区垮落岩石具有一定的碎胀性,其碎胀系数kp为岩石破碎后处于松散状态下的体积与岩石破碎前处于整体状态下的体积之比。破碎岩体的空隙率n可以由破碎状态下岩块间的孔隙体积与总体积之比来表示,根据破碎岩体空隙率和碎胀系数的定义可知,两者之间存在如下关系:

(15)

采空区不同位置空隙率存在明显差异,当工作面回采结束后,随着时间的推移,垮落带岩块在其自重和上覆荷载作用下渐趋压实,碎胀系数变小,最终剩余的碎胀系数称为残余碎胀系数k′p。但垮落带岩体很难被完全压缩,该区域仍将保持较大的空隙性。垮落带岩体碎胀系数一般在1.3~1.5,经过重新压实变形后,残余碎胀系数可以降低到1.03左右[19]。

(16)

式中:Vh、Vc分别为岩石破碎后与破碎前的体积;M为采高,m:X为顶板测点距离煤层顶板的距离,m:ΔX为测点的下沉值,m。

根据已建立的数值模型(图4),模型开挖前,在71煤层顶板2、25 m处分别布置1条测线,分别代表了采空区垮落带及断裂带的位置,在开挖过程中对其位移进行全程监测,按初次来压及周期来压步距对模型采集一次变形数据,累积采集4次。将监测数据代入式(16)和式(15)可求出开采各个阶段空隙率演化规律,模型测线布置如图9所示。

图9 位移监测线布置Fig.9 Location of displacement monitoring line

根据前述模拟方案,对采空区空隙率进行了计算,经数据处理后,计算出采空区不同位置空隙率,采空区空隙率分布空间特征如图10所示。

图10 顶板“两带”空隙率分布规律Fig.10 Porosity of caving zone and fractured zone of goaf

从图10中可以看出,工作面回采结束后,采空区“两带”范围内空隙率分布形态基本一致,在平面上近似为“O”型圈分布。空隙率分布规律表现为在开切眼、终采线及煤壁巷道两帮空隙率大,尤其在终采线及开切眼煤壁4个拐角处最大,而采空区中部空隙率小的规律。工作面顶板垮落带2 m处端部空隙率最大值为50%左右,中间区域由于顶板垮落压实,空隙被完全压实,空隙率小于10%,工作面顶板25 m处端部断裂带内最大空隙率7.2%,中间区域由于挤压作用减小至3%,通过对比可以看出,垮落带空隙率显著大于断裂带。

根据现场观测数据及经验公式分析,令采空区在走向方向为x方向,工作面宽度方向为y方向,以工作面回采煤壁宽度中点为坐标原点,建立采空区垮落带空隙率分布关系[21]为

nx=0.2e-0.022 3x+0.1

(17)

(18)

(19)

式中:nx、ny分别为沿x、y轴方向的空隙率,%;L′为工作面宽度。

以许疃煤矿71212工作面回采为例,工作面宽度165 m,工作面推进90 m时,根据式(19)计算的空隙率分布规律如图11所示。

从图11中可以看出,工作面回采后在煤壁及两侧巷道附近空隙率最大,向采空区内部空隙率逐渐减小,空隙率分布规律与数值模拟结果基本一致,验证了数值模拟结果的准确性。

图11 采空区垮落带空隙率分布Fig.11 Porosity of caving zone

3.2 渗透系数分布规律分析

对于破碎岩体的渗透性描述,多将破碎带岩体看作均匀的孔隙介质,应用空隙率或孔隙度与渗透性之间的关系进行描述,可采用Kozeny理论进行计算,Kozeny-Karman提出了式(20)的计算渗透系数的公式[22],即:

(20)

其中:k为渗透系数,m/s;n为空隙率,%;d为破碎岩体平均直径,m;ρ为流体密度,kg/m3;μ为流体动力黏滞系数,(N·s)/m2;g为重力加速度,N/kg。它表明空隙率对渗透系数有一个重要的控制作用,即渗透系数随空隙率的增加而增大。

Pappas通过对3个矿区碎块进行现场统计,破碎岩体尺寸在40~550 mm,众值主要集中在50 cm左右[22],故平均直径取0.5 m。地下水动力黏滞系数μ取10-3(N·s)/m2,水的密度取103kg/m3,重力加速度取10 N/kg。代入式(20)可得到对应区域破碎岩体的渗透系数,得到的渗透系数空间分布规律如图12所示。

从图12可以看出,采空区内渗透系数空间分布规律与空隙率分布规律一致,采空区四周煤壁附近渗透系数较大,仍呈“O”型分布,回采煤壁两端与巷道交叉处出现渗透系数峰值,由采空区周围向其内部渗透性逐渐降低。此外,通过对比可以看出,垮落带渗透系数远大于断裂带渗透系数,二者渗透系数数量级可相差3个数量级以上,因此,采空区垮落带是浆液扩散运移的主要场所,是主要注浆区域。

采空区煤壁处覆岩顶板“悬臂梁”结构支撑上覆岩体阻碍其下部破碎岩体压缩,因此空隙率及渗透系数在平面分布上呈“O”型分布。随着工作面的推进,采空区中部压实后,渗透系数降低,而采空区周边由于“悬臂梁”的支撑,压实程度差,渗透性好,揭示出采空区破碎岩石压实性对其渗透性有明显的控制作用。在注浆工程中,煤柱内侧及工作面开切眼及终采线处,吃浆量将较大。

4 采空区地面预注浆区域划分

由采空区“两带”岩体渗透性差异可知,采空区垮落带岩体孔渗性极好,是浆液渗流与存储的主要空间。根据采空区垮落带岩石空隙率、渗透系数横向分布和采空区垮落岩体堆积特征,进行采空区进行注浆难易程度分区,将采空区垮落带平面范围内划分为注浆极易区、注浆较易区和注浆一般区3个区域,见表2。

1)注浆极易区:采空区垮落岩体未承受支承压力而成自然堆积状态,垮落岩体孔隙率n≥30%,渗透系数k≥20 m/s,浆液渗流极易,低压即可完成注浆,但区域面积和渗流空间较小,一般分布在巷道煤壁两侧及开切眼与终采线一定范围内。

图12 顶板“两带”渗透系数分布规律Fig.12 Permeability of caving zone and fractured zone of goaf

表2 采空区注浆分区评价分类

2)注浆较易区:在上覆岩层的“砌体梁”结构作用下垮落岩体处于承压状态,垮落岩体随基本顶下沉量增加逐渐压实,垮落岩体孔隙率的范围为15%≤n<30%,渗透系数10≤k<20 m/s,浆液渗流较容易,在一定压力下可完成注浆。

3)注浆一般区:该区内各处支承压力值比较接近,垮落岩体得到充分压实达到稳定状态,垮落岩体孔隙率的范围为n<15%,渗透系数k<10 m/s,浆液渗流特性一般,需在较高注浆压力下才能完成注浆,一般位于采空区中部压实区域。

5 结 论

1)采用理论计算与数值模拟开展了分岔煤层上分层开采顶底板采动研究,结果表明顶板“两带”发育高度21~28 m,底板破坏深度约10 m,2种方法所得结果基本一致,根据煤层实际分岔情况,对下伏煤层再生顶板结构进行了分析,得出下伏煤层再生顶板以碎裂-散体岩体结构为主,完整性差,需要采取措施提前治理。

2)基于数值模拟方法,开展了上覆煤层采空区空隙及渗透性研究,间接计算了不同位置空隙率及渗透系数大小,获得了空隙率及渗透系数空间分布规律,得出采空区近巷道两帮、开切眼及终采线位置空隙率及渗透系数最大,平面上呈“O”型分布,向工作面中部及上部断裂带逐渐降低,垮落带渗透系数远大于断裂带,与现场实测结果吻合,得出垂向上垮落带应作为主要注浆区域,注浆上限为71煤顶板8 m,下限为72煤顶板,注浆段高度约20 m。

3)根据采空区岩体垮落特征及渗透性分布规律,在平面范围内将采空区划分为注浆极易区、注浆较易区及注浆一般区,并给出了不同区域注浆特征及范围,为下一步地面预注浆孔布置提供了依据和参考。