聚磷腈改性沸石咪唑酯骨架材料的制备及其在聚酯阻燃中的应用

李宝洁, 朱元昭, 钟 毅,3, 徐 红,3, 毛志平,3

(1.东华大学 生态纺织教育部重点实验室, 上海 201620; 2.东华大学 化学与化工学院, 上海 201620; 3.东华大学 纺织科技创新中心, 上海 201620)

聚对苯二甲酸乙二醇酯(PET)作为一种热塑性工程材料,具有优异的物理和化学性能,被广泛应用于产品包装、纺织服装、电子电器以及汽车配件等生产领域[1-2]。但PET易燃烧,并会产生大量熔滴和烟雾,限制了它的进一步应用[3]。为减少使用PET材料过程中出现的火灾隐患,研究人员大都采用熔融共混方式将阻燃剂添加到PET中来提高其阻燃性能[4-5]。

近年来,磷氮系阻燃剂由于更加高效环保逐渐取代含卤阻燃剂[6],聚磷腈阻燃剂作为其中的一种,由于其独特的结构和较好的自熄性也已广泛应用于PET材料的改性[7]。如聚(环三磷腈-共磺酰基双酚)(PZS)[8]具有交替排列的磷和氮等多种阻燃元素,并且分子间的高交联度赋予其良好的热稳定性和阻燃性,在聚合物基质中也不易发生聚集。不过单一的聚磷腈阻燃剂在改善PET的阻燃和抗熔滴性能方面还不够显著[5]。

在沸石咪唑酯骨架材料(ZIFs)中,ZIF-8材料的金属位点及其降解产生的金属化合物在催化成炭和含氮有机配体产生不可燃气体方面表现出优异的性能[9-10],并且由于其制备简单、比表面积大[11]、热稳定性好而具有很大的阻燃潜力。例如:Shi等[12]利用熔融共混的方式制备聚乳酸(PLA)/ZIF-8纳米复合薄膜。添加1%ZIF-8后,极限氧指数(LOI)值可达到26.0%。然而鲜见有ZIF-8应用在PET中的报道。

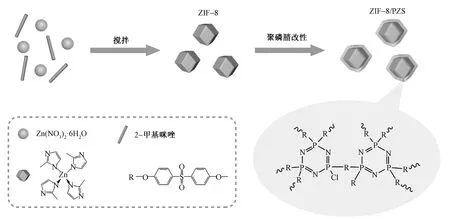

本文首先通过常温搅拌方法合成ZIF-8亚微米颗粒,之后使用PZS对其表面进行修饰,制备出一种复合型阻燃剂ZIF-8/PZS亚微米颗粒。经熔融共混方式制备新型PET/ZIF-8/PZS复合材料,通过探究PET阻燃复合材料的热稳定性、燃烧性能、力学性能以及阻燃剂的阻燃机制,考察ZIF-8/PZS亚微米颗粒作为阻燃剂对PET的协同影响。

1 实验部分

1.1 材料与药品

聚酯母粒(PET,纤维级,中国石化仪征化纤股份有限公司),六氯环三磷腈(HCCP)、4,4′-二羟基二苯砜(BPS)(分析纯,上海国药试剂有限公司),六水合硝酸锌(Zn(NO3)2·6H2O)、2-甲基咪唑、三乙胺(TEA)(分析纯,上海泰坦科技有限公司)。

1.2 样品的制备

1.2.1 ZIF-8/PZS亚微米颗粒

将1.68 g Zn(NO3)2·6H2O溶解在含有100 mL甲醇溶液的250 mL三口烧瓶中,室温条件下搅拌直至全部溶解。之后将7.4 g 2-甲基咪唑溶解在100 mL甲醇溶液中,接着在1.5 h内动力搅拌作用下将其缓慢滴加到上述溶液中,室温下持续反应15 h。最后,将收集到的白色固体产物通过乙醇离心洗涤3次,并在80 ℃下鼓风烘箱中干燥12 h,从而成功获得ZIF-8粉末。

将1.4 g ZIF-8,3.15 g BPS,3 mL TEA加入到150 mL甲醇溶液中,通过搅拌和超声波使其完全分散,然后在室温下将溶有1.4 g HCCP的50 mL甲醇溶液滴加到上述溶液中,继续超声波(150 W)搅拌反应10 h。最终得到白色固体产物,并用去离子水和乙醇清洗多次,在80 ℃的鼓风烘箱中干燥过夜,得到ZIF-8/PZS亚微米颗粒。合成路线如图1所示。

图1 ZIF-8/PZS亚微米颗粒的合成路线Fig.1 Synthetic route of ZIF-8/PZS submicron particles

此外,参考本文作者课题组前期的工作制备PZS微米球[13],后续备用。

1.2.2 PET阻燃复合材料

将600 g PET置于120 ℃鼓风烘箱中干燥24 h。按照表1的配比使用WLG10 G双螺杆挤出机(新硕精密机械有限公司)在265 ℃下将复合材料混合均匀,并通过SZ-5-Q微型注塑机(德宏橡胶塑料机械有限公司)将其加工成用于测试的标准样条。

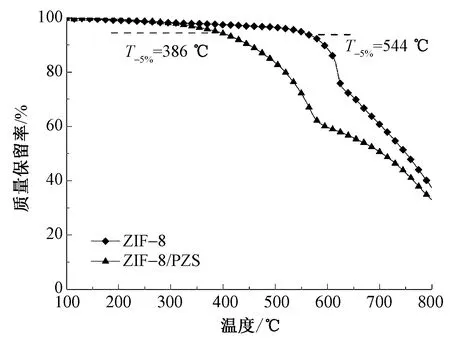

表1 不同样品的配方Tab.1 Formulation of different sample

1.3 测试方法

1.3.1 形貌与元素分析

通过TM-1000扫描电子显微镜(日本日立公司)观察ZIF-8和ZIF-8/PZS的表观形貌和复合材料残炭的表面结构。利用Elmentar Vario EL Ⅲ元素分析仪和Prodigy-ICP等离子体发射光谱仪(美国赛默飞世尔科技公司)对PET阻燃复合材料燃烧前后的相关元素含量进行定量分析。

1.3.2 结晶结构分析

通过 DX-2700BH X射线衍射光仪(丹东浩元仪器有限公司)分析ZIF-8的结晶结构。

1.3.3 化学结构分析

采用Spectrum II红外光谱仪(FT-IR,美国铂金埃尔默有限公司)分析ZIF-8和ZIF-8/PZS的化学结构,测试范围为4 000~400 cm-1,分辨率为4 cm-1。

1.3.4 热力学性能分析

采用209F1型热重分析仪(德国耐驰仪器制造有限公司)对ZIF-8、ZIF-8/PZS和PET阻燃复合材料进行热失重分析,温度范围为30~900 ℃,升温速率为10 ℃/min。

1.3.5 极限氧指数测试

参考ISO 4589—2《塑料用氧指数法测定燃烧行为》,采用ATS 1004050型极限氧指数仪(意大利ATS FAAR公司)测定PET和PET阻燃复合材料的极限氧指数(LOI值)。样条尺寸为125 mm×6.5 mm×3.2 mm。

1.3.6 垂直燃烧性能测定

参考ASTM D 3801《测量在垂直状态下固体塑料对比灭火特性标准试验方法》,采用CZF-1型垂直燃烧仪(上海华岩仪器设备有限公司)进行UL-94评级测试,样品尺寸为125 mm×12.5 mm×3.2 mm;厚度为3.2 mm。

1.3.7 锥形量热测试

参考ISO 5660-1—2016《对火反应试验—热释放、产烟量及质量损失率 第1部分: 热释放速率(锥形量热法)》,采用FTT型锥形量热仪(标准集团(香港)有限公司)测试PET阻燃复合材料的热释放量,样品尺寸为100 mm×100 mm×3 mm,热通量为50 kW/m2。

1.3.8 热裂解产物分析

利用TGA 4000热重分析仪和Spectrum II红外光谱联用仪(美国珀金埃尔默有限公司)分析PET阻燃复合材料的热裂解产物。

1.3.9 石墨化程度分析

采用Invia-Reflex拉曼光谱仪(美国赛默飞世尔科技有限公司)分析PET阻燃复合材料残炭的石墨化程度,激光波长为532 nm,波数范围设定为4 000~500 cm-1。

1.3.10 力学性能测试

按照GB/T 1 040.1—2006《塑料拉伸性能的测定》,采用H10K-S型拉伸实验机(美国Tiniius Olsen公司)测试PET阻燃复合材料的拉伸性能。

2 结果与讨论

2.1 阻燃剂的表面形貌

图2示出ZIF-8和ZIF-8/PZS亚微米颗粒表面形貌的SEM照片。可以看出,ZIF-8呈现出规则的十二面体结构,棱角分明,表面较为平滑。每个ZIF-8颗粒的尺寸在300~400 nm之间,尺寸大小较为均匀。通过PZS的有机修饰后,可以发现ZIF-8/PZS的表面变得比较粗糙,棱角变得模糊,但尺寸并未发生过多变化。另外,PZS能够较为均匀地沉积在ZIF-8表面,这是界面间的π-π相互作用以及有机体中的羟基活性基团所导致的。

图2 ZIF-8和ZIF-8/PZS的SEM照片Fig.2 SEM images of ZIF-8 and ZIF-8/PZS

图3 ZIF-8的XRD光谱和ZIF-8与ZIF-8/PZS的红外光谱Fig.3 XRD pattern of ZIF-8(a), FT-IR spectra of ZIF-8 and ZIF-8/PZS(b)

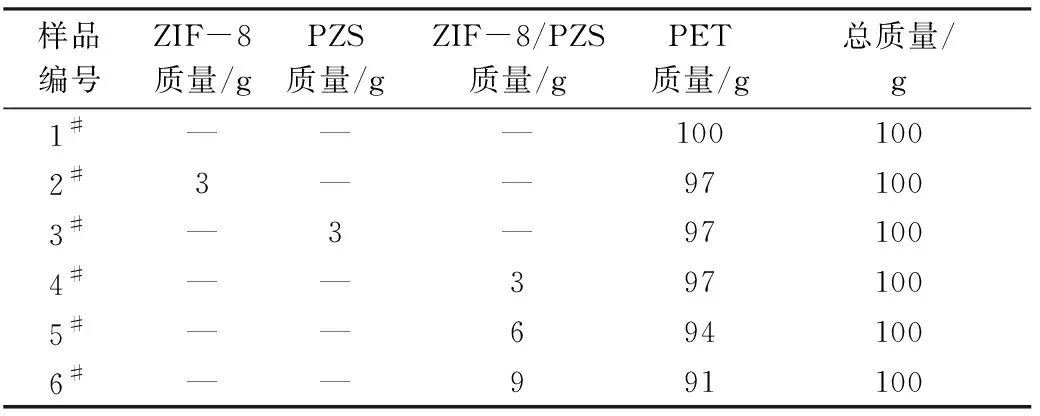

ZIF-8与ZIF-8/PZS在氮气条件下的热重曲线如图4所示。可以发现,ZIF-8与ZIF-8/PZS皆呈现出一步降解的趋势。其中ZIF-8和ZIF-8/PZS的初始分解温度(T-5%,表示质量损失为5%时的对应温度)分别是544和386 ℃,因此其在300 ℃以下具有相当优异的热稳定性。外层PZS的包覆会明显促进ZIF-8的分解。在800 ℃下ZIF-8和ZIF-8/PZS的残炭率分别是39.41%,33.87%,推测二者均具有较好的成炭能力。另外,ZIF-8的主要降解区间出现在550~650 ℃之间,这是因为材料中的有机配体在热作用下发生氧化分解,而ZIF-8/PZS的分解区间主要发生在380~610 ℃之间,归结于外层的PZS中磷氮单键和磷氮双键发生断裂以及磷酸的产生。

图4 ZIF-8和ZIF-8/PZS的热重曲线Fig.4 TGA curves of ZIF-8 and ZIF-8/PZS

2.2 PET阻燃复合材料的热稳定性

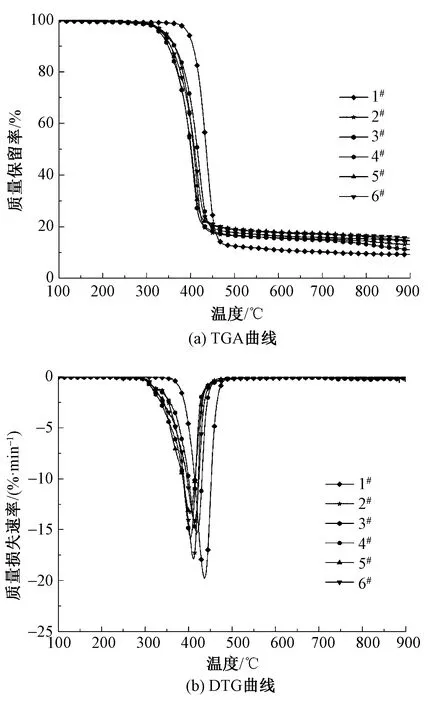

图5示出PET与PET阻燃复合材料在氮气条件下热失重情况。如图所示,PET阻燃复合材料热降解趋势与纯PET很相似,说明ZIF-8/PZS的引入对PET的热降解过程不会造成很大的影响。PET阻燃复合材料的初始分解温度(T-5%)均低于纯PET。这说明阻燃剂在高温下分解,催化PET中长链的断裂。800 ℃下5#复合材料的残炭量可以提高到16.1%,高于理论残炭量。因ZIF-8对促进成炭的效果要好于PZS,二者的协同作用使得PET复合材料的残炭量进一步提高。另外,随着ZIF-8/PZS添加量的提高,最大热质量损失速率也相应降低。PET的最大热质量损失速率为19.8%/min,而5#复合材料最大热质量损失速率就降低到13.4%/min。这说明在热降解过程中,ZIF-8/PZS会催化PET材料产生更多的残炭,阻隔热量传播,从而降低热降解程度。

图5 氮气气氛下PET和PET阻燃复合材料的TGA曲线和DTG曲线Fig.5 TGA (a) and DTG (b) curves of PET and PET flame retardant composites under nitrogen

表2 PET和PET阻燃复合材料的TGA和DTG数据Tab.2 TGA and DTG data of PET and its flame retardant composites

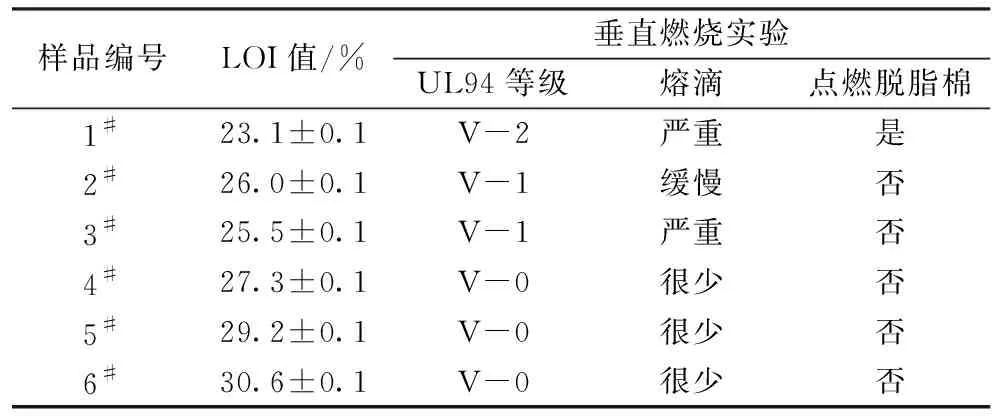

2.3 复合材料的阻燃抗熔滴性

PET和PET阻燃复合材料的相应结果如表3所示。由表可知,纯PET的LOI值为23.1%,仅达到UL94 V-2等级,并伴有大量熔滴。单独引入ZIF-8和PZS后,复合材料的LOI值有一定程度的提升,但幅度尚小。并且阴燃时间较长,出现熔滴,但ZIF-8对熔滴滴落有明显的抑制作用。当添加质量分数为3%的ZIF-8/PZS后,PET的LOI值提高到27.3%,并通过UL94 V-0等级,这表明ZIF-8/PZS亚微米颗粒有很优异的阻燃性能。随着ZIF-8/PZS添加量进一步提高,5#和6#复合材料的LOI值分别提升到29.2%和30.6%。另外,二者均通过UL94 V-0级别,不会出现熔滴。这是因为在燃烧过程中产生的焦炭较为牢固,能够有效防止熔滴滴落。结果表明,ZIF-8/PZS亚微米颗粒作为一种阻燃剂,在保证阻燃性能达到要求的同时,也可有效地改善PET材料的熔滴问题。

表3 PET与PET阻燃复合材料的LOI和垂直燃烧数据Tab.3 LOI and vertical burning data of PET and its flame retardant composites

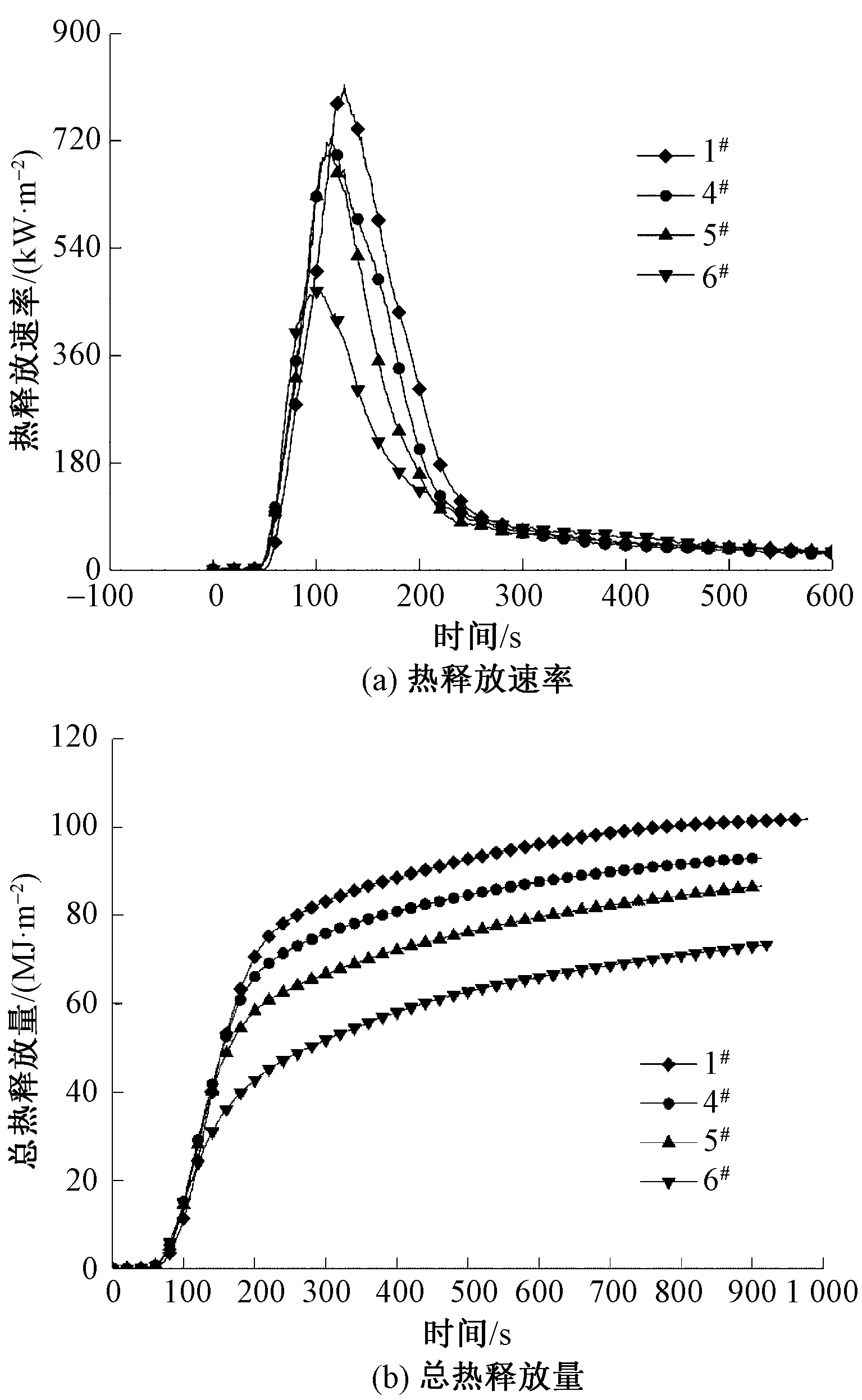

2.4 复合材料的热释放性能

利用锥形量热仪测定PET阻燃复合材料在真实火焰下的燃烧情况。图6示出PET和PET阻燃复合材料的热释放速率、总热释放量相对于时间的变化曲线。可以看出,与纯PET相比,6#复合材料分别降低了41.24%和27.74%。说明ZIF-8/PZS亚微米颗粒的引入可以有效抑制聚合物材料的热释放,从而提高材料的阻燃性能[17]。

图6 热释放速率和总热释放量随时间变化曲线Fig.6 Heat release rate (a) and total heat release (b) versus time curves

2.5 阻燃机制分析

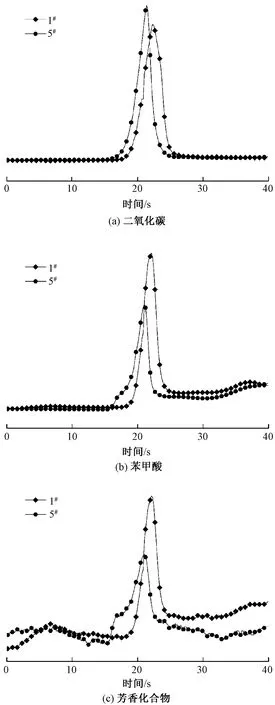

为探究ZIF-8/PZS亚微米颗粒加入PET后发生的热裂解行为,通过热重红外技术来鉴定纯PET和5#复合材料在氮气气氛下的热裂解产物。分析得出主要裂解产物为二氧化碳(2 360 cm-1)、苯甲酸(1 760 cm-1)和芳香族化合物(1 510 cm-1)3种[18]。图7示出这3种代表性裂解产物在添加阻燃剂前后释放的浓度随时间的变化。

图7 裂解产物吸收强度随时间的变化曲线Fig.7 Curves of absorption intensity of pyrolysis products versus time. (a) CO2; (b) Benzoicaid; (c) Aromatic compound

加入质量分数为6%的ZIF-8/PZS后,二氧化碳的释放强度有所提高,说明阻燃剂会促进PET材料在烷基氧方向进行裂解[19]。二氧化碳浓度的提高一方面会带走材料内部部分热量;另一方面,其作为不可燃气体,可以稀释材料表面可燃气体的浓度,从而在气相中缓解材料的热裂解程度。此外,5#复合材料释放出的苯甲酸和芳香化合物的浓度相对于纯PET发生明显降低。主要是因为材料在热裂解过程中会迅速产生大量致密的炭渣,需要更多含有苯环的化合物参与。ZIF-8/PZS会吸收捕获苯甲酸和芳香类化合物,因此在燃烧过程中展现出较高的阻燃效率。

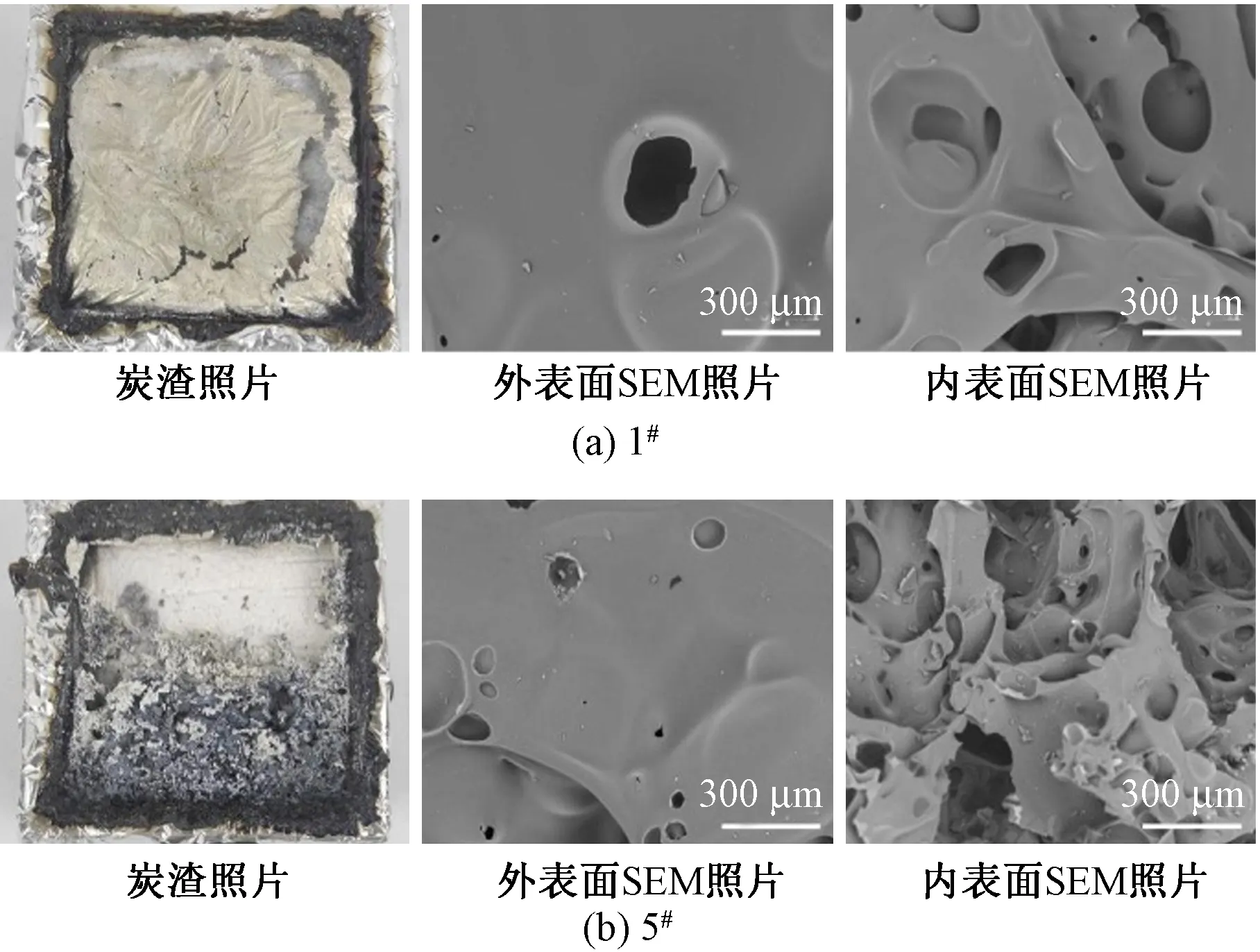

图8示出PET与5#复合材料经锥形量热测试后剩余炭渣的照片。

图8 1#和5#样品的炭渣照片Fig.8 Images of char residues of 1# and 5# samples

可以看出:PET经热处理后几乎没有出现炭渣,表明PET经燃烧后会完全分解;而5#复合材料出现明显的残炭,是由于阻燃剂在高温作用下会在凝聚相中产生磷酸等物质,可促进炭渣的产生。利用扫描电镜观察PET与5#复合材料的内外表面的残炭形貌发现,PET残炭的外表面呈现较大的孔洞,5#复合材料残炭则出现较小较平整的孔洞,这也证明产生的残炭具有更高的热稳定性,能够有效地切断内外能量的交换[20]。另外,残炭的内表面都会出现多孔结构,并有少量的微胞形态,不过5#残炭的孔隙更小更多。这是因为在燃烧过程中,ZIF-8/PZS会释放N2、NH3等不可燃气体,这些气体受到外表面致密稳定的炭层的阻隔,导致有一部分气体在内表面聚集,从而在内部产生更多的孔洞。间接说明ZIF-8/PZS可以在气相和凝聚相中都发挥阻燃的作用。

为分析ZIF-8/PZS亚微米颗粒在凝聚相中的阻燃作用,通过拉曼光谱来研究复合材料的炭渣结构,如图9所示。每个样品在1 350 cm-1(D带)和1 590 cm-1(G带)处均出现2个强烈的特征峰,D带对应非晶型炭结构中碳原子的对称振动,而G带则对应有规则的石墨化结构。D带与G带的比值(ID/IG)代表炭层的微晶体尺寸的大小。二者比值越大,说明炭渣具有更小的炭层结构,对阻燃效率的提升更加有利。从图中可以看出,PET的ID/IG值为1.16,而5#复合材料显示出更高的ID/IG值(2.35)。结果说明ZIF-8/PZS有助于生成致密且稳固的炭层,这种炭层可以在PET燃烧过程中发挥有利的物理保护作用,有效抑制可燃物的释放,提高聚合物材料的防火安全性[21]。

图9 1#与5#残炭的拉曼光谱Fig.9 Raman spectra of char residues from 1# and 5#

通过元素分析法测定了5#复合材料及其残炭中几种特征元素的含量,如表4所示。可以看出,碳元素的单位含量显著提高,直接说明聚合物材料裂解后主要以残炭的形式存在。另外,磷和锌元素的单位含量也发生明显提高,这是由于磷元素在热解过程中产生磷酸、焦磷酸[22],而锌元素会生成氧化锌等固态化合物,能够促进聚合物迅速产生稳定且封闭的炭层。需要指出,氮元素的单位含量有所降低,是因为其中大部分氮元素是以氨气、氮氧化物等形式挥发到外界,稀释空气中的可燃气体。

表4 样品5#及其残炭中相关元素的含量Tab.4 Contents of related elements in 5#sample and char residue

2.6 复合材料的力学性能

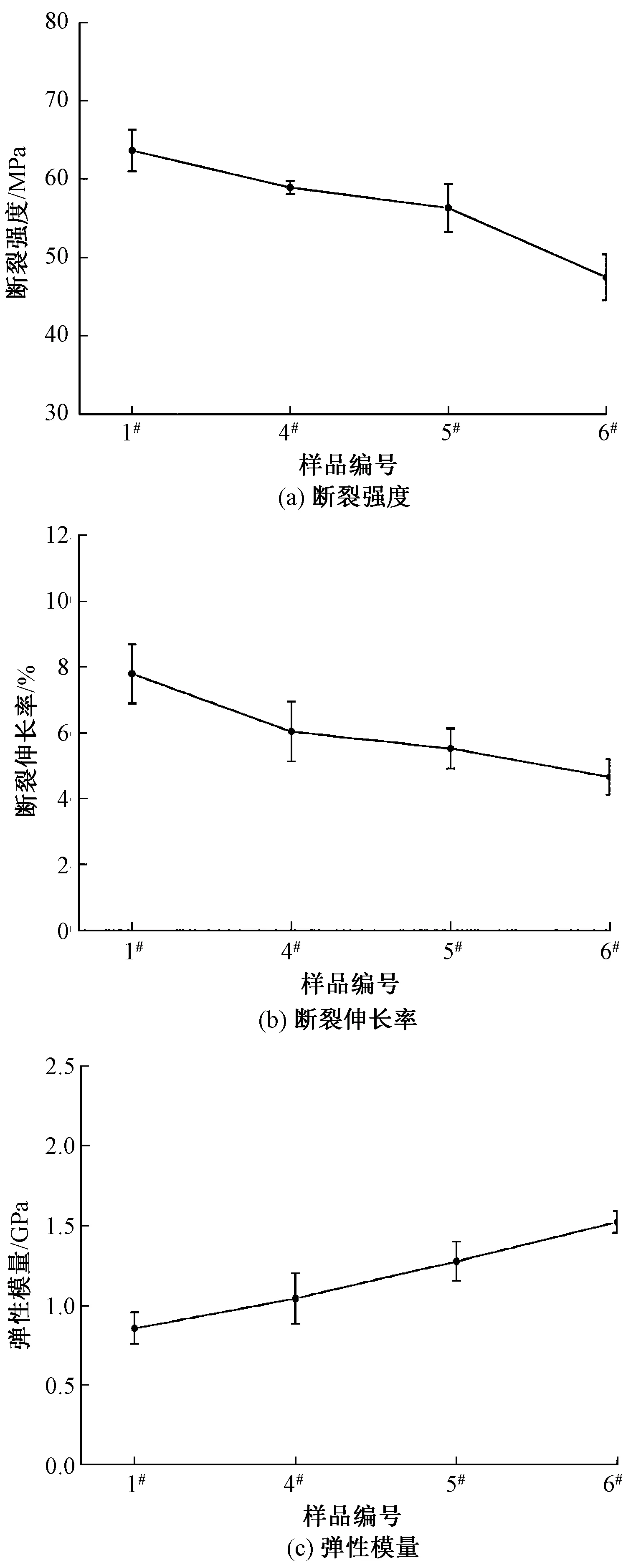

为满足实际生产应用对PET材料力学性能方面的要求,对PET及复合材料的力学性能进行探究,结果如图10所示。

图10 PET和PET阻燃复合材料的断裂强度、断裂伸长率和弹性模量Fig.10 Tensile strength(a),elongation at break(b) and tensile modulus(c) of PET and PET flame retardant composite materials

纯PET的断裂强力和断裂伸长率分别为63.64 MPa和7.79%;但4#复合材料的断裂强力和断裂伸长率皆有所下降,分别降低了7.4%和22.6%。ZIF-8/PZS与PET之间发生较为微弱的界面结合力,添加少量的阻燃剂能够在一定程度上发挥亚微米颗粒的粒子效应,使得颗粒表面与PET材料结合位点增多。因此,4#复合材料的力学性能并没有受到很大的不利影响。随着ZIF-8/PZS添加量的进一步增加,5#和6#的断裂强力和断裂伸长率进一步降低。这主要是因为阻燃剂增加会导致其在PET中分布不均匀,颗粒更容易聚集,会出现较为明显的缺陷。值得注意的是,PET复合材料的弹性模量会随着阻燃剂含量的增加而逐渐提升。弹性模量可以反映聚合物材料的抗形变能力,加入质量分数为3%的ZIF-8/PZS后,PET的弹性模量可从原来的0.86 GPa提高到1.04 GPa。这是由于ZIF-8/PZS与PET的结合位点增多,使得PET材料受到相应的刚性约束。这也导致了PET阻燃复合材料伸长率的降低。

3 结 论

1)本文合成一种复合型阻燃剂ZIF-8/PZS亚微米颗粒,用于聚对苯二甲酸乙二醇酯(PET)阻燃。其对PET材料具有阻燃抗熔滴效果。ZIF-8/PZS的添加量为6%时,PET的极限氧指数(LOI值)提高到29.2%,并通过UL94 V-0等级。

2)ZIF-8/PZS亚微米颗粒与PET的混合体系在燃烧过程中,在气相和凝聚相协同阻燃。在聚合物燃烧时能够促进稳定炭层的产生,热裂解过程中会在材料周围产生不可燃气体有效稀释易燃物质。

3)ZIF-8/PZS亚微米颗粒的引入使PET的断裂强度有所下降,弹性模量提高。